電磁直驅變速器鐵磁材料磁化影響及隔磁設計

汪學杞,李波,葛文慶,譚草,李孝磊,王俊源

(山東理工大學 交通與車輛工程學院, 山東 淄博 255049)

隨著能源日漸短缺和生態環境不斷惡化,節能環保逐漸成為當前汽車產業發展的主旋律[1]。純電動汽車由于其零油耗和零污染等優勢,已成為我國當前重點推廣的新能源汽車之一[2]。變速器作為電動汽車傳動系統的關鍵零部件,其性能的改進對提升電動汽車經濟性和動力性具有重要意義[3]。

基于直驅技術的電控機械自動變速器(automated mechanical transmission,AMT)由于結構簡單、換擋效率高及控制難度低等優點受到了國內外學者廣泛關注[4]。文獻[5]提出了應用直驅技術的電動撥叉式和電動接合套式換擋機構,能夠有效縮短換擋時間、降低換擋能耗;文獻[6]提出了一種由伺服同步器和二自由度電磁執行器組成的新型直驅電磁換檔系統,并設計了主動抗擾控制方法,有效降低了驅動力最大波動率和換擋沖擊度;文獻[7]針對直驅AMT引入逆系統控制方法,提高了直驅AMT換擋品質穩定性。電磁直驅變速器(direct-drive automated mechanical transmission, DAMT)專門針對純電動汽車而設計,它以電磁直線執行器作為換擋執行機構,直接驅動接合套完成擋位切換工作。DAMT與電控液動和電控氣動等其他形式的AMT相比,省略了運動形式轉換和動力傳遞等中間環節,可明顯縮短換擋力傳遞距離、提高變速器動態響應速度和換擋效率[8]。本文為減小集成設計過程中鐵磁材料磁化對DAMT穩定性和控制精度的影響,針對鐵磁材料磁化對DAMT的影響機理進行分析,并設計適用于DAMT的隔磁結構,以提高其穩定性及控制精度。

1 DAMT結構與工作原理

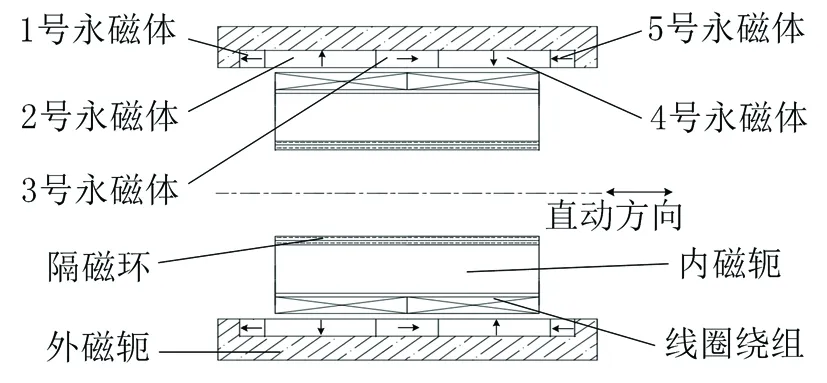

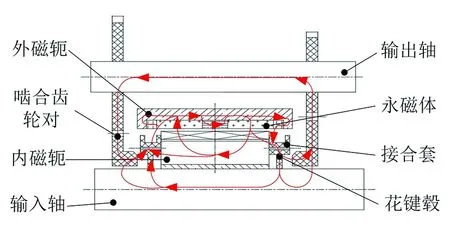

作為DAMT的換擋執行機構,電磁直線執行器采用動圈式結構,定子部分由外磁軛、端蓋以及Halbach陣列的5塊環狀永磁體組成[9],如圖1所示。此布置形式的永磁體能夠保證氣隙磁感應強度最大化,彌補普通永磁體布置形式氣隙磁感應強度相對較低的缺點[10]。通電線圈在永磁體磁場的作用下,利用電-磁-力轉換原理,實現換擋力的輸出,其輸出力大小與通電線圈的長度、通電電流大小以及工作氣隙磁感應強度有關,即

(1)

式中:F為輸出力;I為通電電流;l為線圈繞組長度;Bq為氣隙磁感應強度。

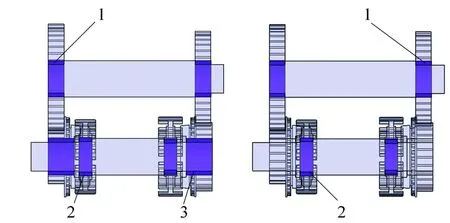

圖1 電磁直線執行器示意圖Fig.1 Schematic diagram of electromagnetic linear actuator

通電電流方向的改變可以實現動子運動方向的改變。

不同于換擋執行機構通過換擋撥叉軸和換擋撥叉間接推動接合套換擋的普通直驅形式,如圖2所示的DAMT使用電磁直線執行器作為換擋執行機構,將接合套與線圈骨架直接套接在一起,實現變速器與執行器的高度集成,極大提高直驅AMT結構緊湊性的同時,將換擋執行機構輸出力直接作用于接合套實現換擋功能,可有效縮短換擋力傳遞距離,提高動態響應速度和換擋效率。

圖2 DAMT結構示意圖Fig.2 Structure diagram of DAMT

2 磁路變化分析及影響

2.1 磁路變化分析

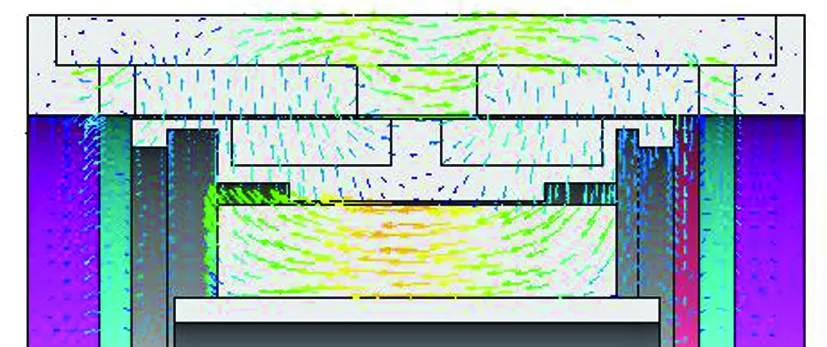

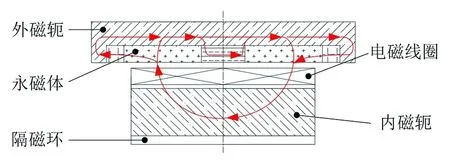

電磁直線執行器磁路結構如圖3所示,磁通在永磁體、外磁軛和內磁軛之間形成閉合磁回路,氣隙磁場由Halbach陣列的5塊環狀永磁體共同提供,有利于保證氣隙磁感應強度最大化,提高執行器輸出力,明顯提升電磁直線執行器功率密度。但由于電磁直線執行器集成于DAMT內部,接合套、花鍵轂、傳動軸和嚙合齒輪均采用高磁導率鐵磁材料(45鋼),所以易受執行器磁場影響發生磁化,進而會改變原有磁路結構形成磁分路[11]。執行器安裝后的DAMT磁路結構示意圖如圖4所示。

(a)執行器磁感應強度矢量圖

(b)執行器磁路簡化示意圖圖3 執行器磁路圖Fig.3 Schematic magnetic circuit of actuator

(a)DAMT磁感應強度矢量圖

(b)DAMT磁路簡化示意圖圖4 DAMT磁路圖Fig.4 Schematic magnetic circuit of DAMT

由圖4可知,由于鐵磁材料磁化影響,DAMT內部磁路與執行器永磁體、外磁軛和內磁軛之間的簡單磁回路相比,又形成永磁體—接合套—花鍵轂—二擋嚙合齒輪對—輸出軸—一擋嚙合齒輪對—花鍵轂—接合套—外磁軛—永磁體和永磁體—接合套—花鍵轂—輸入軸—花鍵轂—接合套—外磁軛—永磁體兩條磁分路,磁路結構更加復雜。

2.2 磁路變化對輸出力的影響

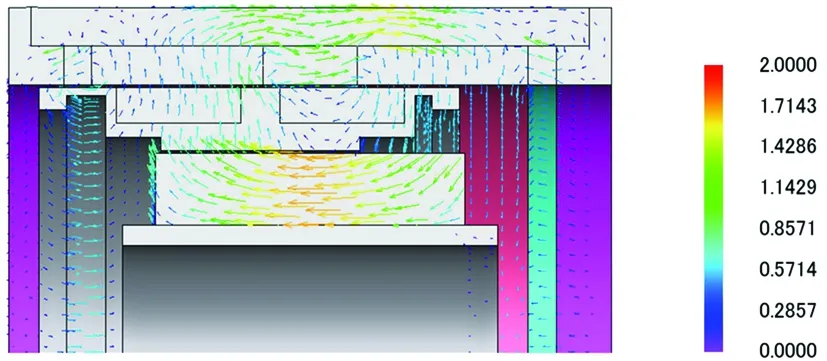

DAMT的設計輸出換擋力為執行器通電線圈在磁場作用下所受洛倫茲力,氣隙磁感應強度大小直接決定執行器輸出力大小。執行器安裝后,由于接合套和花鍵轂等導磁零部件對磁通的分流作用,造成最初經過線圈區域的部分磁通直接經接合套、花鍵轂等零部件形成磁分路,導致氣隙磁感應強度減小,永磁體磁場利用率降低。圖5為執行器安裝前后升擋過程隨機位置處磁密矢量對比圖。由圖5可知,接合套在執行器驅動下移向目標擋位,原經過右側線圈區域的部分磁通直接被分流至接合套右部和花鍵轂,導致右側線圈區域氣隙磁感應強度與執行器安裝前相比有所減少;同時,此路徑分流的磁通減小了進入內磁軛的磁通,造成左側通電線圈位置的氣隙磁感應強度有所減小。

(a)執行器安裝前

(b)執行器安裝后圖5 升擋過程隨機位置處磁感應強度矢量圖Fig.5 Magnetic induction vector at random position during upshift

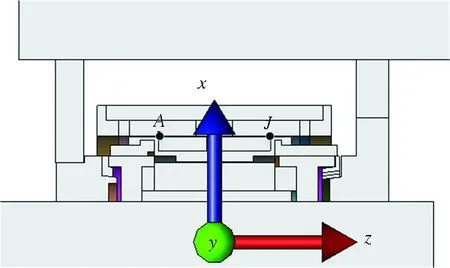

DAMT所選參考坐標系示意圖如圖6所示,依據所選取的DAMT參考坐標系選取點A(49.3,0,-18)至J(49.3,0,18),中間z軸坐標每間隔4 mm取一點,將此10個點作為氣隙磁感應強度觀察點。

圖6 氣隙磁感應強度觀察點示意圖Fig.6 Observation point of air gap magnetic induction

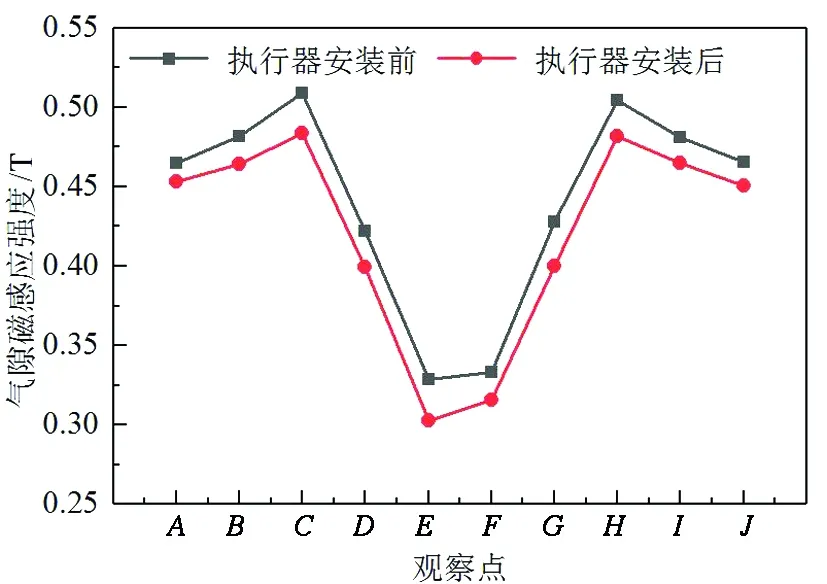

圖7為執行器安裝前后氣隙磁感應強度對比圖。由圖7可知,執行器安裝后氣隙磁感應強度與安裝前相比明顯減小,磁路變化導致執行器氣隙磁感應強度最大減小0.03 T左右。

圖7 氣隙磁感應強度對比圖Fig.7 Comparison chart of air gap magnetic induction

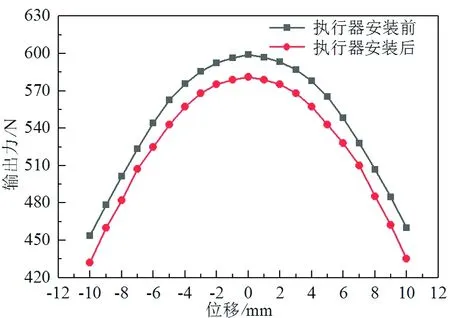

磁路變化造成氣隙磁感應強度減小,執行器輸出力相應減小。圖8為執行器安裝前后升擋過程輸出力對比圖。由圖8可知,執行器安裝后的輸出力與安裝前相比,最大減小25 N。

圖8 升擋過程輸出力對比圖Fig.8 Comparison chart of output force during upshift

3 接合套磁場力分析

DAMT設計輸出換擋力為執行器輸出力,由于集成后運動部分為通電線圈、線圈骨架以及與線圈骨架套接在一起的接合套,鐵磁材料接合套易受執行器磁場影響進而受到磁場力作用,所以此情況下DAMT實際輸出換擋力不再為單一執行器輸出力,而為執行器輸出力與接合套所受磁場力矢量和;因此,要分析同時作為運動部分的接合套在升擋過程不同位置所受磁場力情況以及對換擋力的影響。

3.1 接合套磁場力數學模型

根據經典電磁理論可知,鐵磁材料在磁場中被磁化后所受磁場力可轉化為材料中分子電流的受力[12]。DAMT接合套所用鐵磁材料被磁化后會在其內部產生磁化電流,并在材料表面產生表面磁化電流,磁化電流的體密度和表面密度分別為δv、δs,且

δv=×M,

(2)

δs=-n×M,

(3)

式中:M為材料的磁化強度以,n為接合套表面的法向矢量。

由此可知永磁體磁場對接合套的磁場力為

(4)

式中Bj為接合套磁感應強度。

因為接合套所用材料屬于各向同性材料,所以有

(5)

又因為

(6)

式中:μ0為真空磁導率,μr為材料相對磁導率。所以將公式(6)代入公式(5)經計算可得

(7)

式(7)為接合套所受磁場力數學模型。

3.2 接合套磁場力影響

DAMT換擋過程中,不同位置磁感應強度差異造成接合套磁化程度差異,進而導致其受磁場力情況也不相同。

圖9為DAMT升擋過程接合套所受磁場力情況,取動子位移方向為正方向。經分析可知,DAMT升擋過程中,接合套左部在內部磁場影響下所受磁場力方向始終與動子位移方向相反,接合套右部所受磁場力方向始終與動子位移方向相同,接合套整體受力為兩部分矢量和。由圖9可知,在升擋過程中,接合套左部受力對換擋力具有削弱作用,而接合套右部受力對換擋力具有增強作用;接合套整體受力在位移1 mm之前減小換擋力,1 mm之后增強換擋力,且接合套越接近目標擋位,增強作用越明顯。其中,-10 mm到0 mm為升擋過程退擋階段,0 mm到10 mm為升檔過程進擋階段。退擋階段接合套受力與動子位移方向相反,會減小退擋力,造成退擋力不足,導致退擋困難;進擋階段接合套受力會增強進擋力,造成進擋力不可控,影響DAMT控制精度。接合套受力造成換擋力最大變化值達到335 N。

此外,DAMT升擋過程中動子位移為零時,接合套所受磁場力為33 N;但經分析對比發現,降擋過程和未通電狀態下同一位置接合套所受磁場力分別為51 N和20 N。接合套所受磁場力差異主要由于未通電狀態下接合套僅受永磁體磁場磁化影響,而換擋過程中接合套同時受到通電線圈磁場影響,且通電電流方向不同會造成接合套磁化結果不同,如圖10所示。

(a)空擋 (b)降擋 (c)升擋圖10 接合套磁感應強度Fig.10 Magnetic induction of the joint sleeve

4 齒輪磁化分析

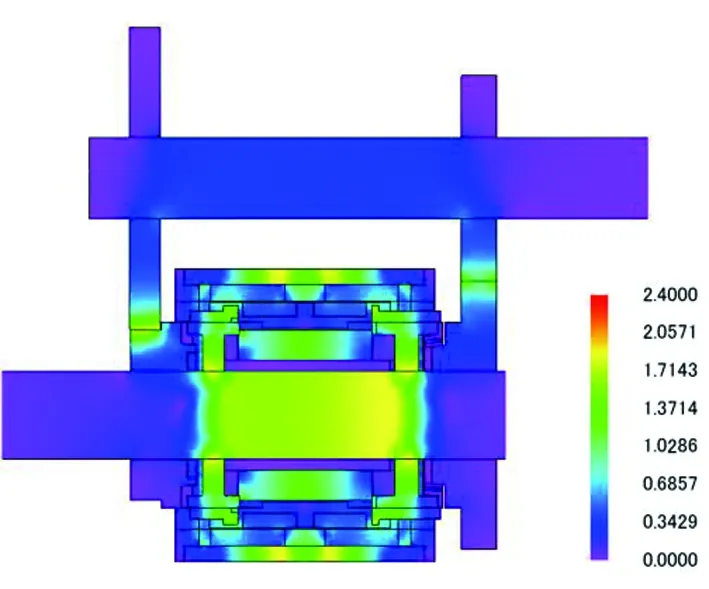

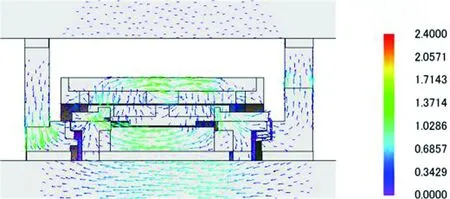

DAMT嚙合齒輪受執行器內部磁場影響易造成磁化現象。由磁路分析結果可知,磁通經過齒輪嚙合部位時,由于磁通路徑減小導致磁通密度增加,磁感應強度如圖11所示。針對本文研究方案,經有限元分析可知,一、二擋齒輪嚙合部位磁感應強度分別達到1.88 T和1.27 T,磁化現象嚴重。齒輪磁化容易吸附鐵屑,加劇齒輪磨損,減小齒輪壽命[13];同時,齒輪磁化后所受磁場力會造成嚙合部位產生徑向吸力。經分析,一、二擋齒輪磁化后所受徑向吸力分別達到152 N和92 N,嚴重影響傳動過程中齒輪的嚙合與分離。

圖11 DAMT磁感應強度Fig.11 Magnetic induction of DAMT

5 隔磁設計

DAMT內部磁路變化及接合套磁化后受磁場力作用,造成實際換擋力與換擋執行機構設計輸出換擋力存在差別。針對上述影響,采取相應隔磁措施有利于降低鐵磁材料磁化對DAMT影響,提高穩定性和控制精度。

5.1 隔磁襯套方案

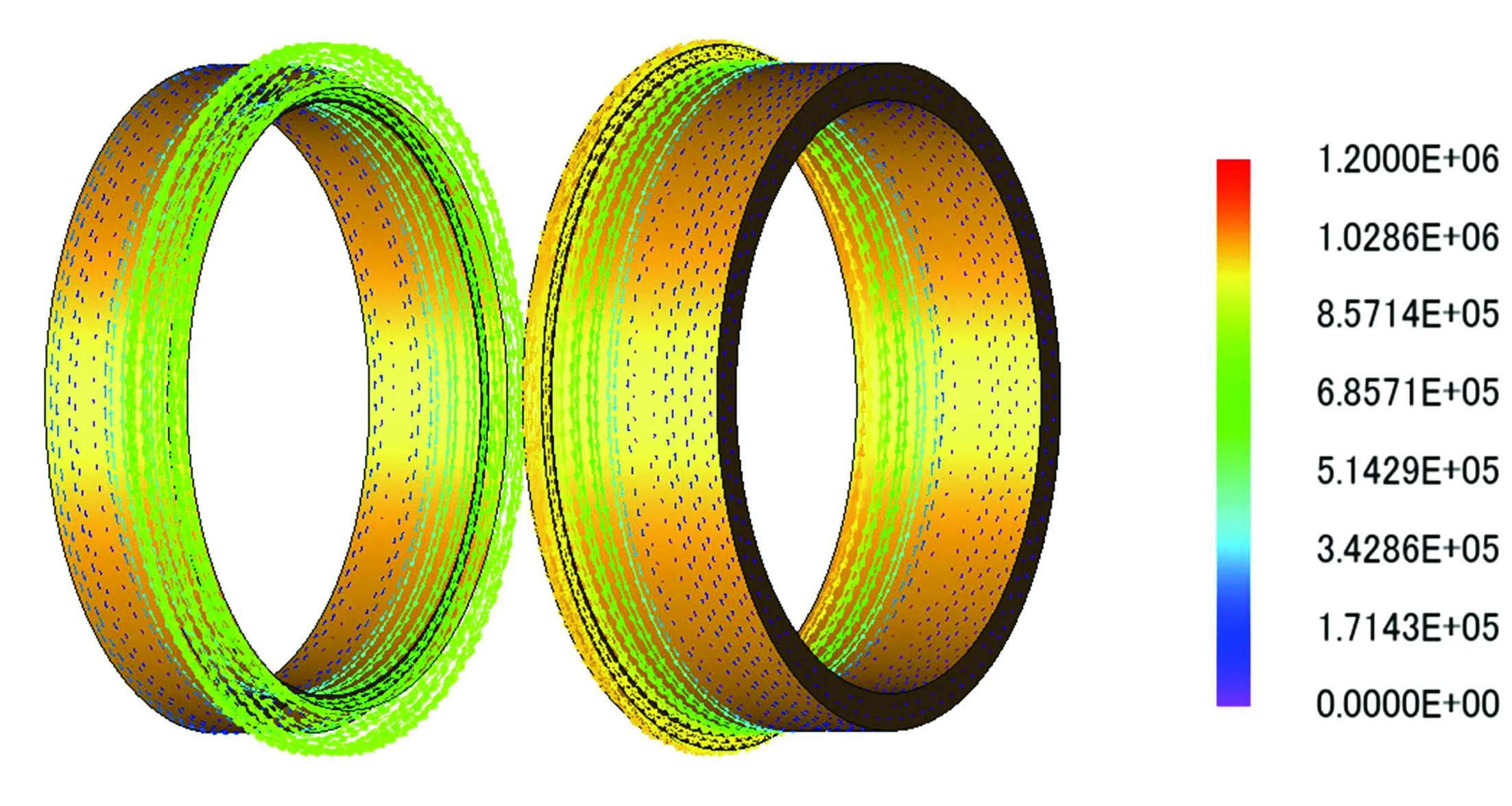

針對上述影響機理,出于阻斷接合套、齒輪和傳動軸之間閉合磁路考慮,提出基于“堵磁”原理的隔磁襯套方案[14],抑制磁通沿磁分路的傳遞。根據磁路變化分析結果,制定了如圖12所示的2種隔磁方案。

(1)方案1:分別在花鍵轂與輸入軸、齒輪與輸入軸、齒輪與輸出軸接觸部位加裝隔磁襯套。

(2)方案2:分別在花鍵轂與輸入軸、齒輪與輸出軸接觸部位加裝隔磁襯套。

(a)方案1 (b)方案21.齒輪與輸出軸隔磁襯套;2.花鍵轂與輸入軸隔磁襯套;3.齒輪與輸入軸隔磁襯套。圖12 隔磁方案Fig.12 Schemes of magnetic isolation

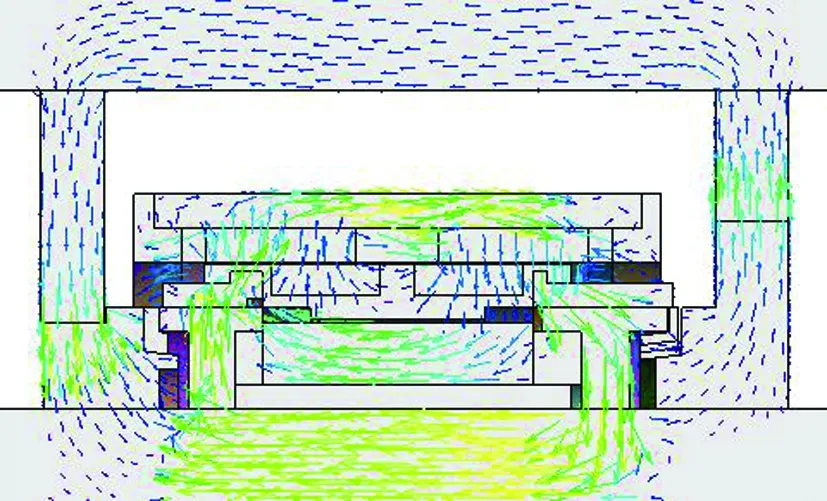

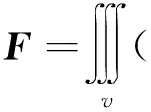

不同隔磁方案磁感應強度矢量圖對比如圖13所示,由于磁通閉合遵循“磁阻最小原理”,所以加裝隔磁襯套后磁路結構發生較大變化。方案2由于隔磁襯套的存在,會造成磁通沿花鍵轂進入輸入軸及沿二擋嚙合齒輪進入輸出軸磁路磁阻增加,大部分磁通直接經花鍵轂和二擋主動齒輪進入輸入軸,減小了進入齒輪嚙合部位的磁通,所以齒輪嚙合部位磁感應強度由隔磁前1.88 T和1.27 T減小為0.61 T和0.35 T,齒輪間徑向吸力分別由隔磁前151 N和92 N降為58 N和35 N。

(a)方案1

(b)方案2圖13 不同隔磁方案磁感應強度矢量圖對比Fig.13 Comparison of magnetic induction vectors for different magnetic isolation schemes

與方案2相比,方案1齒輪與輸入軸部位加裝的隔磁襯套對進入輸入軸磁通起到削弱作用;但磁通沿齒輪進入輸入軸磁路磁阻的增大造成經過齒輪的磁通同時流向輸入軸和輸出軸,導致齒輪嚙合部位磁感應強度較方案2有所增大,齒輪嚙合部位磁感應強度由隔磁前1.88 T和1.27 T減小為1.31 T和0.98 T,齒輪間徑向吸力分別由隔磁前151 N和92 N減小為96 N和58 N。方案2與方案1相比,對齒輪嚙合部位能夠起到更佳隔磁效果。

圖14為隔磁前后執行器輸出力對比圖。對于磁路變化所導致的輸出力減小現象,采取方案1后輸出力最大減小值由25 N減小為13 N;采取方案2后輸出力最大減小值由25 N減小為15 N。綜合齒輪隔磁效果及輸出力變化考慮,方案2與方案1相比隔磁效果更佳。通過分析接合套磁化后所受磁場力發現,采取隔磁方案1、2后,接合套所受磁場力分別由335 N減小為307 N和318 N,隔磁效果較差。

圖14 隔磁前后執行器輸出力對比Fig.14 Comparison of output force of actuators before and after magnetic isolation

5.2 隔磁襯套加鋁合金接合套方案

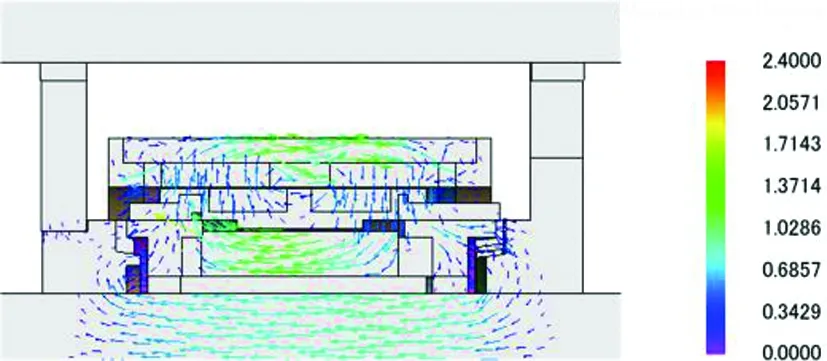

針對采取上述隔磁方案后接合套所受磁場力改觀較小的問題,綜合考慮接合套工作環境及材料力學性能,提出采用高強度非鐵磁性7075鋁合金材料作為替換材料的隔磁方案。7075鋁合金屬于良導體,電導率為1.856×107S/m。DAMT升擋過程中,鋁合金接合套在磁場中運動會產生感應電流,圖15為升擋過程中隨機位置處接合套感應電流密度分布圖。

圖15 隨機位置處接合套感應電流密度Fig.15Induction current density of the joint sleeve at random position

接合套上分布的感應電流在磁場作用下會受到磁場力作用,受力情況如圖16所示。經分析可知,升擋過程中接合套受力方向與動子位移方向始終相反,即接合套受力會削弱換擋力,接合套受磁場力作用導致換擋力最大變化值為12.7 N。

圖16 升擋過程接合套所受磁場力Fig.16 Magnetic force on the joint sleeve during upshift

接合套更換非鐵磁性材料會增加磁通分流磁路的磁阻,減小沿接合套部位分流的磁通。綜合隔磁方案2后的DAMT磁密矢量圖如圖17所示。經分析發現,綜合隔磁襯套和鋁合金接合套隔磁方案后,內部磁路變化造成執行器輸出力最大減小值由25 N減小為12 N;嚙合部位磁感應強度由隔磁前1.88 T和1.27 T減小為0.14 T和0.08 T,齒輪磁化所造成的徑向吸力分別由151 N和92 N減小為11 N和8 N;接合套受磁場力作用所造成的輸出換擋力最大變化值由335 N減小為12.7 N。

圖17 隔磁后磁感應強度矢量圖Fig.17 Magnetic induction vector after magnetic isolation

6 結束語

針對DAMT受鐵磁材料磁化影響問題,對鐵磁材料磁化所造成的磁路變化、接合套磁化后受磁場力作用及嚙合齒輪因磁化所受徑向吸力現象進行分析,得到了具體影響數值。基于上述分析結果,對DAMT進行隔磁設計。針對本文研究方案,采取隔磁措施后,磁路變化所造成執行器輸出力最大減小值由25 N減小為13 N,一、二擋齒輪因磁化所受徑向吸力分別由151 N和92 N減小為11 N和8 N,接合套受磁場力作用所造成輸出換擋力最大變化值由335 N減小為12.7 N。DAMT隔磁設計對于提高DAMT穩定性和控制精度具有重要意義。