新型氣井智能間歇生產控制裝置及其應用

范 旭,夏凱旋,趙有龍,韋 濤,喬義明,顧岱鴻

(1.中海油能源發展股份有限公司采油服務分公司,天津300045;2.中國石油大學(北京)教育部氣體能源工程研究中心,北京100000)

1 概述

隨著氣田的規模開發,氣井產能逐步下降,低產氣井由于產量低不能完全滿足生產的要求。而間歇開關井是一種依靠氣井自身能量恢復而達到攜液、復產的目的,研究表明,間歇開采也有助于提高氣井采出程度[1,2],已成為氣井生產后期必不可少的穩產、增產措施。目前間歇方式主要為人工間歇,但對于致密氣田,低產井、產水井井數較多,人工開關井工作量大,難以及時高效的開展間歇措施。此外,很多井關井壓力恢復后,壓力大于目前所用緊急截斷裝置的超壓保護值(一般最大設置為5MPa),需人為手動調節井樹上的針形調節閥減壓開井,壓力越高,需要開井時間越長,且易導致管線凍堵,大大降低了間歇控制的效率。

智能間歇控制裝置是一種針對中高壓低產氣井遠程間歇生產及高壓開井而研發的新產品。涵蓋緊急截斷裝置的所有功能,在此基礎上,通過跟蹤井口運行壓力的變化,進行智能調節、遠程操作開關等功能,實現油壓大于等于5MPa 井的遠程間歇生產及高壓開井功能。經過現場試驗,整套系統運行穩定,功能滿足整個氣井的全生命周期的生產管理要求,顯著降低了氣田操作成本。

2 智能間歇控制裝置結構原理

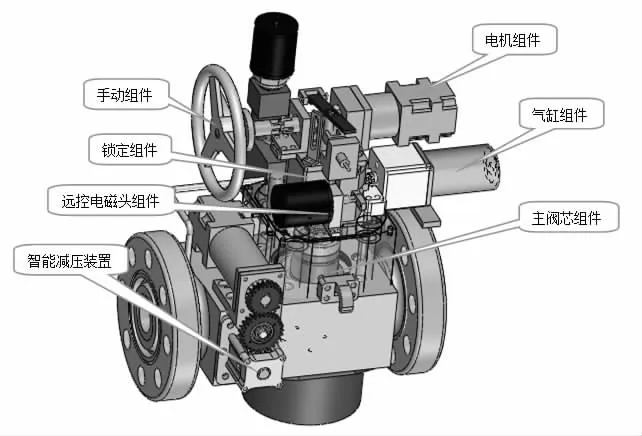

圖1 智能間歇控制裝置結構

該裝置具有超欠壓緊急截斷、開度調節、智能減壓功能,實現高壓開井、間歇生產管理。

裝置采用智能型控制系統,通過實時自動監測上、下游管線壓力,實現閥門的自動開啟和關閉。能夠滿足現場單井前期、中期、后期全生命周期生產的要求。

裝置的關斷與開度調節分為兩個機構,關斷采用球閥(軟密封)形式,智能調節單元采用滑閥(硬密封)形式[4-5]。

裝置開啟時,電機帶動傳動機構,開啟球閥;當高壓介質進入系統后,經過智能調節減壓單元,保證輸出介質壓力在安全設置范圍內(小于等于4.5MPa),該單元是通過傳動帶動調節機構往復運動來實現介質通道的開度,智能控制系統根據裝置下游管線的實時壓力來進行開度調節,確保在安全工作范圍內,保護下游設備及管線。

裝置關閉時,人為(電控或手動關)或自動(超欠壓保護)觸發自鎖機構解鎖,球閥瞬間關斷,使得介質不能流通,然后調節單元關閉。

在管線正常生產時,可通過遠程控制單元實現遠程控制開啟和關閉。當管線壓力出現異常時,通過電控或者機械超、欠壓控制單元自動實施緊急截斷和就地保護。

3 氣井中、高壓工況下的智能開關

該裝置的遠程智能開關,能夠和井口采集輸系統相匹配,達到上游中、高壓天然氣平穩的輸送至下游低壓外輸管線。充分考慮了中、高壓氣體進入不同壓力等級系統出現的超壓風險,以及高壓氣體經過節流減壓過程引起的沖擊和降溫。

由于試驗井普遍采用井下節流、中低壓集輸工藝[3],因此氣井的開井作業必須保證在迅速降低井口油壓的同時,確保地面集輸管道系統運行壓力不超過管道設計運行壓力。在氣田中低壓集輸工藝技術條件下,遠程智能自動開關井的實施,必須要符合人工現場開關井的步驟,才可以確保遠程開關井過程裝置平穩運行和安全可靠。其根本要求是,通過實時監測井口油壓、智能間歇控制裝置后地面管線系統壓力、以及井口流量大小,及時把采集到的井口各項運行參數輸送至智能控制系統,系統根據反饋的信息對閥門開度進行實時的調節,從而確保在開井過程中地面管線系統不超壓,真正實現高壓氣井的遠程智能自動開關井作業。

為了滿足現場要求,裝置通過四種模式實現低產氣井高壓間歇應用。四種模式分別為:手動模式、自動模式、時間間歇模式、壓力間歇模式。四種模式滿足了不同低產氣井智能遠程間歇開關井的需要,對于壓力恢復較快的低產井,可以選用壓力間歇模式進行間歇生產,對于壓力恢復較慢的低產井,可以選用時間間歇模式進行間歇生產,同時也可以進行自動模式(集氣站控制中心遠程控制)間歇生產,以及現場手動模式開、關井,滿足了低產井、中高壓開井的需求。

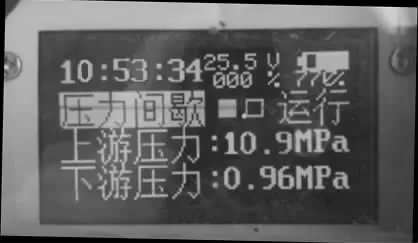

3.1 壓力間歇現場操作步驟

(1)在確保井口所有設備運行正常的前提下,將閥門調整至“壓力間歇”模式,設置間歇開關壓力范圍(例如10.9MPa 開閥,1.0MPa 關閥),然后關閉閥門。

(2)智能控制系統自動檢測上下游壓力,待上游壓力升高到設定值后,閥門執行開閥程序,閥門開啟。

(3)待管線生產壓力降低至設定的低壓值后,閥門自動關閉。

圖2 壓力間歇開閥運行狀態

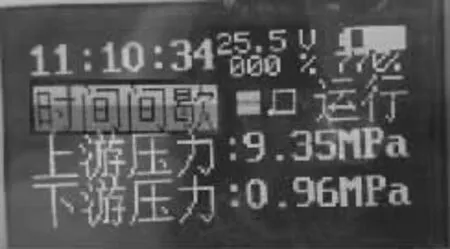

3.2 時間間歇現場操作步驟

(1)在確保井口所有設備運行正常的前提下,將閥門調整至“時間間歇”模式,設置間歇開關時間范圍(開啟2小時,開啟時間間隔1 小時),然后關閉閥門。

(2)智能控制系統自動檢測,待到達時間設定值后,閥門執行開閥程序,閥門開啟。

(3)待智能控制系統檢測開啟已達到2 小時,閥門自動關閉。

圖3 時間間歇開閥運行狀態

4 現場應用研究

智能間歇控制裝置現場試驗選取在某氣田低產氣井進行。

4.1 某50-49 井

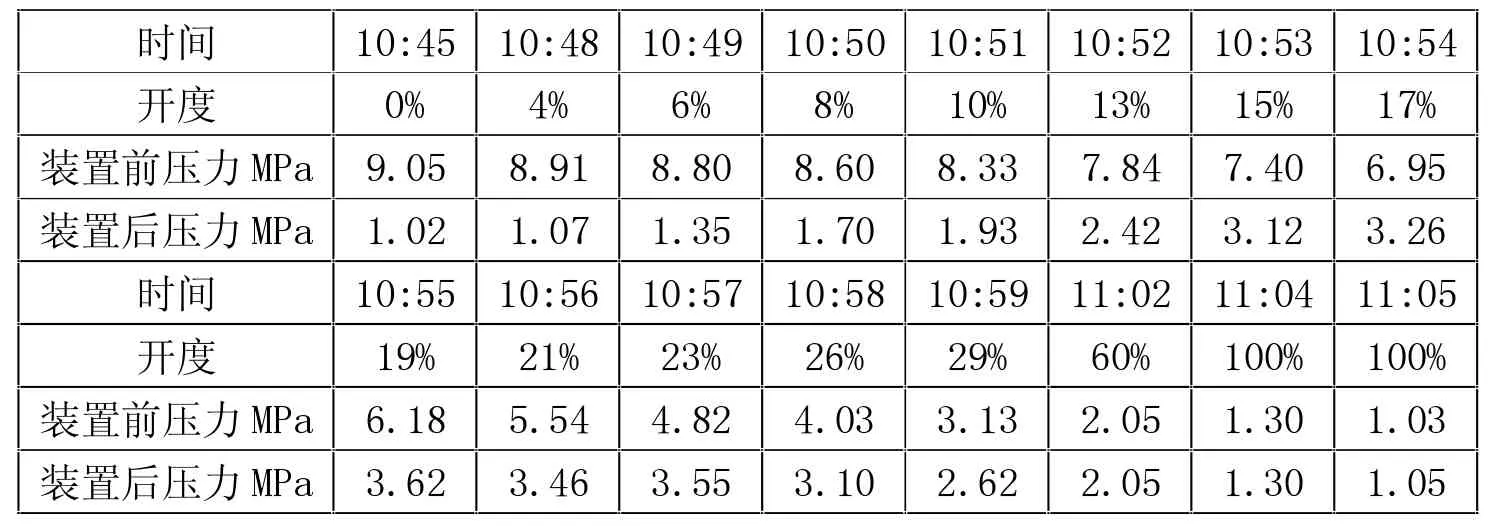

該井管壓為0.94-1.05MPa,油壓最高至10.9MPa,介質溫度為0-30℃。井口正常穩定運行后,產氣量在0-600m3/h(標況)之間變動,每天井的產氣量在0m3/d-4200m3/d。該井氣量小,含水,符合低產氣井試驗要求。在11 月25 日到11 月27 日的高壓開井減壓數據如表1 所示。

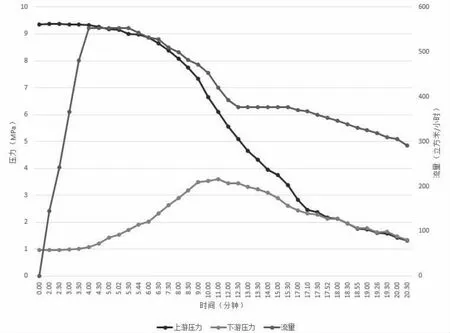

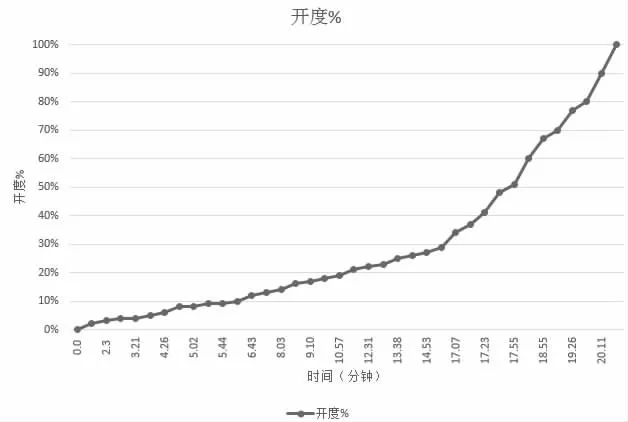

從圖4、圖5 中可以看出,智能間歇控制裝置剛開啟的時候,上游壓力比較高,壓力下降比較緩慢,下游壓力比較低,壓力增長也較慢。隨著試驗過程的持續,智能間歇閥的開度逐漸增大,上游壓力逐漸下降明顯,下游壓力也持續上升,當升至某一值時(此值可以設定),就不在上升,隨著上游壓力的持續下降,下游壓力也從峰值慢慢下降,最后上下游壓力持平,調節閥開度開至最大,壓力降至管壓。

表1 高壓氣井(50-49)開井現場試驗數據

圖4 50-59 井壓力與時間曲線圖

圖5 50-59 井時間與開度曲線圖

4.2 某50-46 井

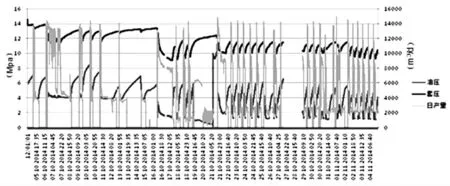

該井每天間歇生產2 次,每次生產9 小時,產量5420m3/d。不間歇生產時產量1800m3/d。隨著近井地層水排出,復壓時間縮短,生產時間從6 小時增加到9 小時。

4.3 某23-30 井

某23-30 井間歇生產后產氣量從6200m3/d 增加到9700m3/d,增產率為56%,間歇生產效果顯著。

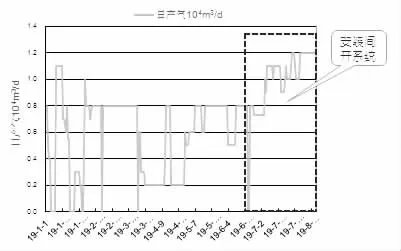

圖6 某50-46 井油套壓及日產量曲線圖

圖7 某23-30 井間歇開井產量變化

5 效益分析

以實驗井區間歇開井操作成本估算,該作業區現有100 口間歇井,開關間隔平均為10 天,每年人工開關的直接費用(僅考慮人工及車輛費用)約為100 萬元。采用智能間歇后,單井升級費用按平均2.15 萬元計算,兩年左右可回收改造成本。此外在提高氣井采氣量同時,也大大減少了頻繁上井對環境的影響,經濟效益和社會效益顯著。

6 結束語

智能間歇裝置與其他間歇系統相比,其結構緊湊、操作簡單、安裝維護方便,解決了關閥時的氣體排空問題,且具有雙重超欠壓保護功能(機械及電控),滿足氣井前、中、后期的生產管理,適用于中高壓不同運行壓力條件下間歇開關井生產(定時、定壓模式),提高作業效率及氣井自動化管理水平,大幅降低操作成本,增加氣井后期采出程度,經濟效益明顯,具有廣泛的應用前景。