一種小長高比組合發動機噴管氣動設計及性能分析

葛文興,桂 豐,袁化成,*,何墨凡,郭榮偉

(1.南京航空航天大學能源與動力學院 江蘇省航空動力系統重點實驗室,南京 210016;2.中國航發四川燃氣渦輪研究院,成都 610500)

0 引 言

高超聲速飛行器是指巡航Ma>5.0,以吸氣式、組合動力發動機或火箭等為推進系統,在大氣層及跨大氣層中實現高超聲速巡航的飛行器。超燃沖壓發動機作為高超聲速飛行器推進系統的最佳解決方案之一,逐漸發展為各個國家的重點研究項目[1-2]。然而超燃沖壓發動機必須達到一定的飛行速度才能啟動工作,否則將無法滿足從起飛到高超聲速巡航的寬速域飛行任務。于是,有研究者提出3種組合發動機推進系統的概念——渦輪基組合循環發動機(TBCC)、火箭基組合循環發動機(RBCC)及空氣渦輪火箭/沖壓組合循環發動機(ATR)。相較于火箭基組合循環發動機(RBCC),渦輪基組合循環發動機(TBCC)可以產生大一個數量級的比沖,且能使用普通燃料實現常規起降,大大提高了經濟性。因此,TBCC組合發動機推進系統具有更好的應用前景,各國都相繼開展了TBCC的相關研究計劃,如美國的RTA計劃[3]、日本的HYPR計劃[4]和歐洲的LAPCAT計劃[5]等。有關研究表明:在飛行馬赫數Ma=6.0 時,非對稱膨脹噴管產生的推力占到推進系統總推力的 70%[6]。另有研究表明:尾噴管的推力系數下降1%會造成安裝凈推力4%的下降[7]。因此,噴管的設計非常重要。

近年來,TBCC組合發動機推進系統的研究熱點在發動機總體和進氣道方面,國內外對TBCC推進系統噴管的設計及性能研究較少。由于要滿足飛行器和發動機一體化的要求,飛行器的后體表面一般情況下要與動力系統的噴管相融合,于是就產生了非對稱形式的噴管膨脹型面,即所謂的單邊膨脹噴管(SERN)[8]。Dusa[9]最先對TBCC尾噴管進行研究,提出噴管必須采用幾何可調結構,以滿足噴管在十分大的落壓比范圍內的正常工作,噴管在沖壓模態工作時需要采取有效的冷卻措施,以減小熱負荷帶來的負面影響。Gamble等[10]使用simMechanic和MATLAB/Simulink幾何設計程序整合了并聯式TBCC噴管幾何結構和運動子系統,使用滑動及轉動結構的4個機械部件,實現噴管的調節控制,但整個噴管可動部件較大,調節方式比較復雜。我國對TBCC發動機的研究起步較晚,近年來,在國家的大力支持下,北京航空航天大學[11-13]、南京航空航天大學[14-16]、西北工業大學[17-19]等院校和研究所都開展了相關工作,并取得了一些重要的進展。

大多數研究者所設計的噴管長度與進口高度的比值(D/Hi)即長高比均在10左右。對排氣系統而言,在滿足進氣道及燃燒室出口位置的限制下,要在飛行器后體的有限空間內完成滿足性能要求的噴管氣動方案設計,是一個較為嚴格且具有挑戰性的命題。本文的研究對象是一種強幾何約束下的組合發動機噴管,且飛行器總體設計要求噴管的長高比為5.28,設計難度明顯增大。在借鑒上述科研成果,且在滿足總體強幾何約束條件下,對長高比為5.28的小長高比組合發動機噴管的氣動設計展開了研究。采用噴管特征線法開展噴管二維型線設計,對噴管的設計點選取、三維側向膨脹角、噴管雙通道相對位置等影響因素進行了研究,給出了組合發動機噴管氣動方案,并對其氣動性能開展了數值計算及分析。

1 數值計算方法及驗證

1.1 幾何模型及計算方法

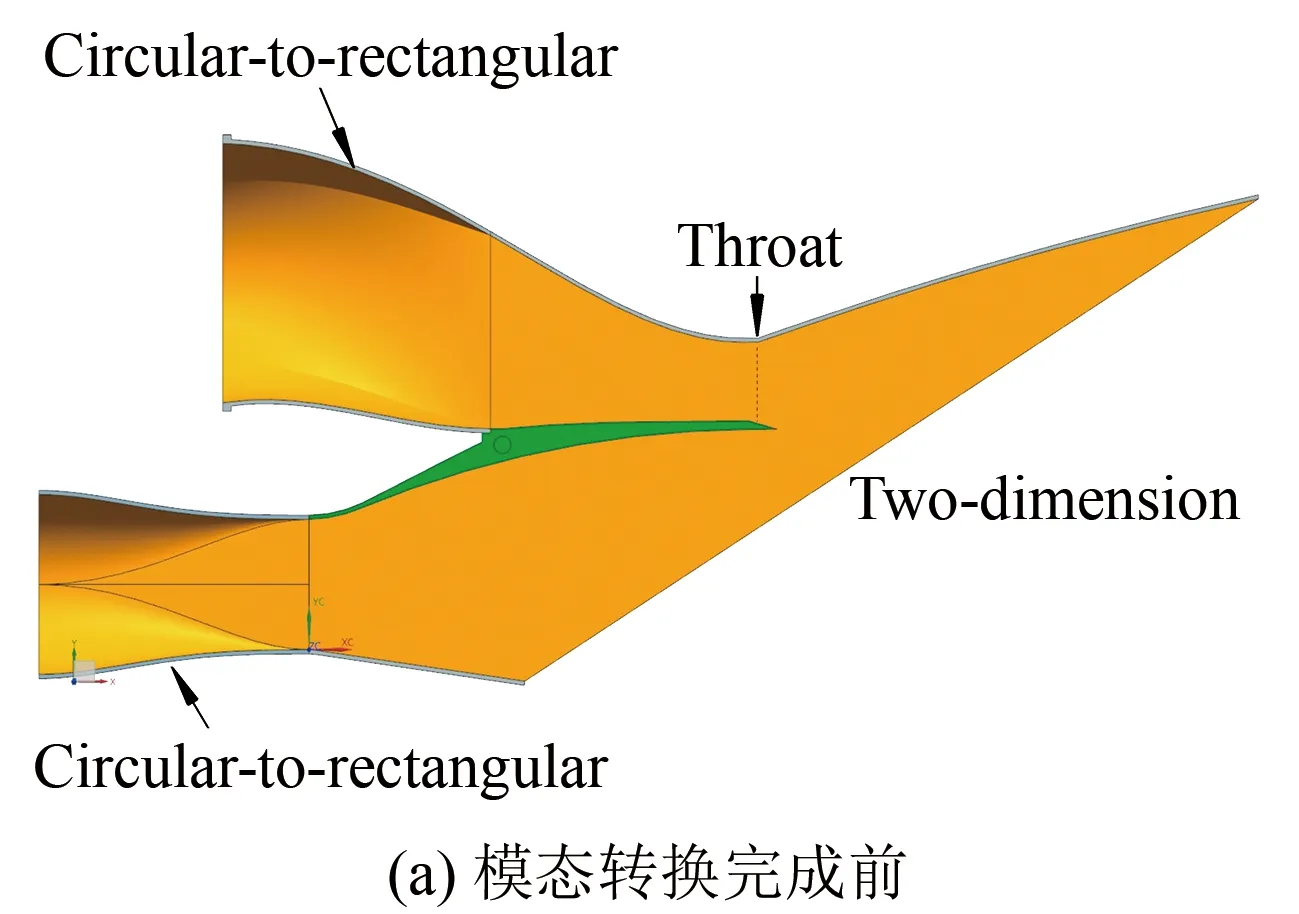

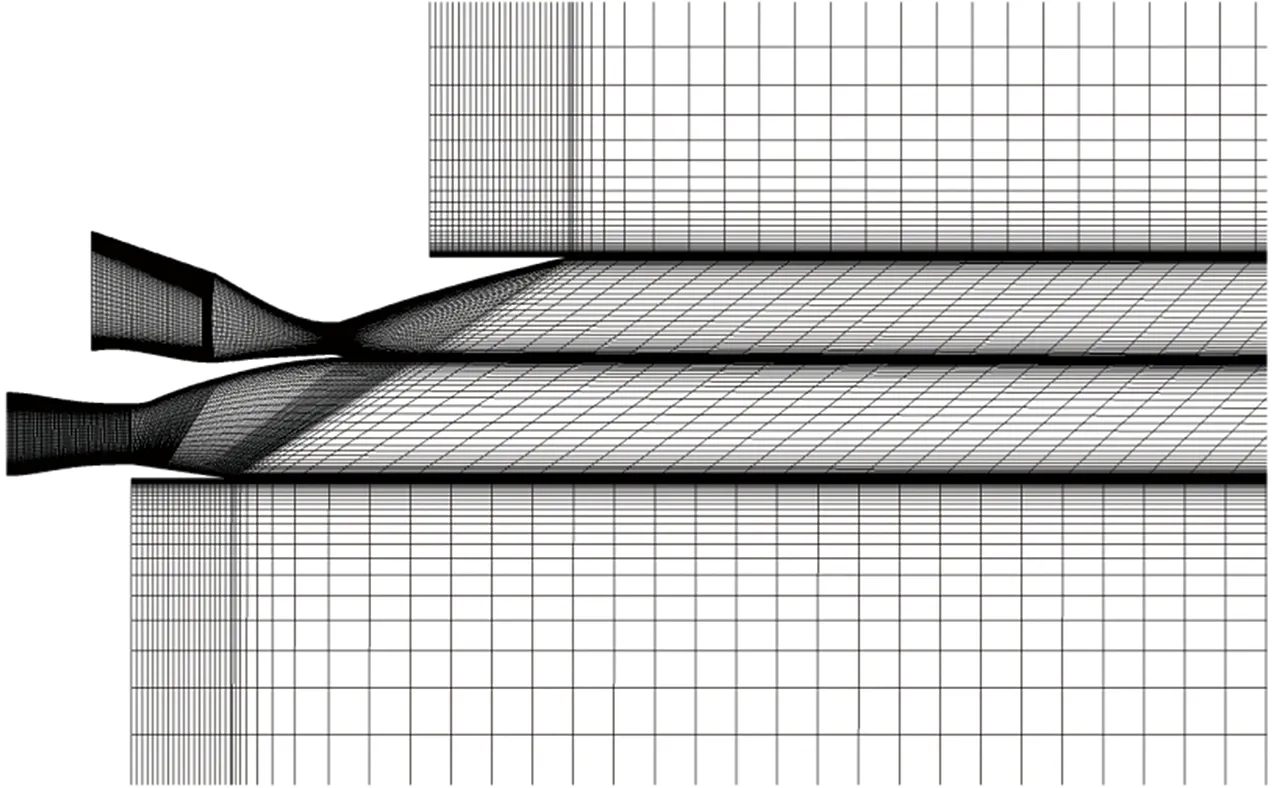

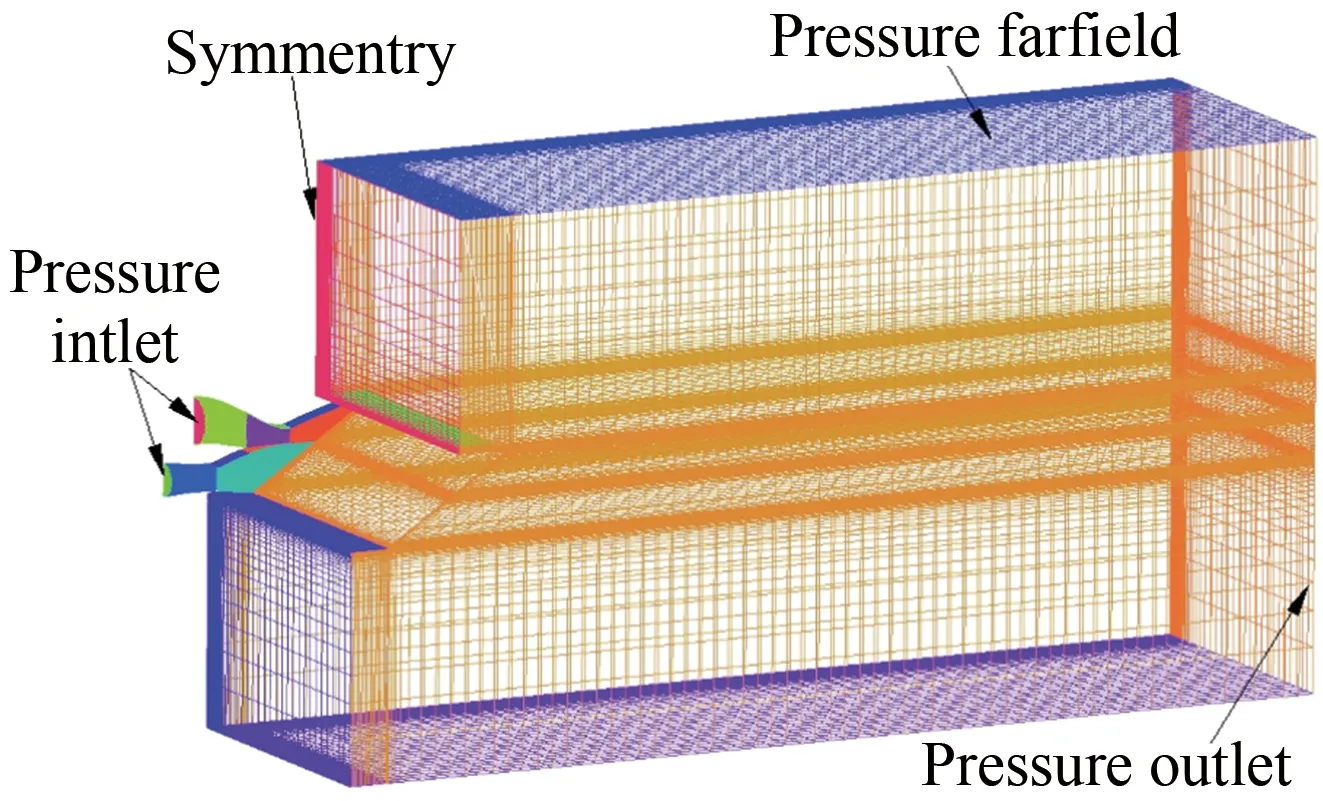

本文所設計及研究的組合發動機噴管飛行馬赫數范圍為Ma=0~6.0,圖1為組合發動機噴管模態轉換過程和沖壓模態過程中的幾何示意圖。為滿足幾何尺寸要求,沖壓噴管與渦輪噴管均為圓形進口,渦輪發動機噴管從進口到轉軸處為面積逐漸減小的圓轉方收縮段;為滿足喉道可調,轉軸到喉道位置處設計為二元等寬的收縮段,喉道后設計為二元等寬的擴張段。由于沖壓噴管進口為超聲速氣流,相應地在沖壓噴管的二元等寬擴張段前設計了一段具有等面積變化規律的圓轉方過渡段,其中渦輪噴管收縮段型線皆采用五次方曲線法[20]設計。基于文獻[21]用Fluent軟件對非對稱噴管內外流場的計算與驗證,本文采用商用CFD軟件Fluent對模型進行數值計算選取基于密度的隱式求解器,選擇的計算模型為RNG、k-ε湍流模型,壁面函數設置為非平衡壁面函數,并采用變比熱的理想氣體模型,分子黏性系數采用Sutherland公式計算。圖2給出了噴管對稱面上的網格圖,整個流場采用結構化網格劃分,總網格數約為300萬。如圖3所示,噴管進口、出口以及延伸面上的邊界條件分別取為壓力進口、壓力出口。為保證計算準確性,在噴管喉道、壁面附近、出現激波和剪切層等的流動區域內進行了網格加密。邊界層第一層高度為0.05 mm,取12層,且壁面y+小于10。下面對網格無關性進行研究,選取3種數量的網格進行比較,數量分別為200萬(粗網格)、300萬(中等網格)和400萬(細網格)。

圖1 排氣系統示意圖Fig.1 Geometry of the exhaust system

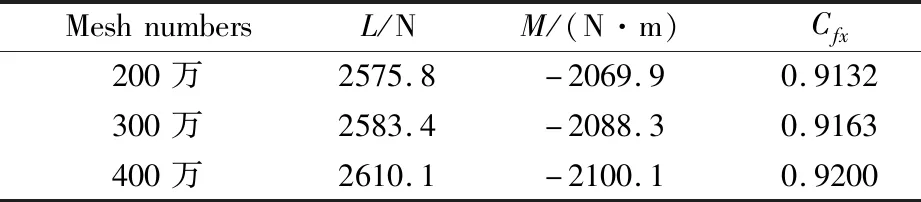

從表1中可見,3種網格計算的結果非常一致,推力系數Cfx最大相差為0.4%,升力L最大相差為1%,俯仰力矩M最大相差0.57%,反應出其網格無關的特性。為保證求解精度與計算效率,將網格量控制在300萬左右。

圖2 典型工作狀態時噴管網格圖Fig.2 Mesh distribution of the TBCC exhaust system

表1 不同網格量的噴管性能參數Table 1 Nozzle performance parameters with different mesh numbers

圖3 排氣系統網格圖Fig.3 Computational domain and mesh of the exhaust system

1.2 數值計算方法的驗證

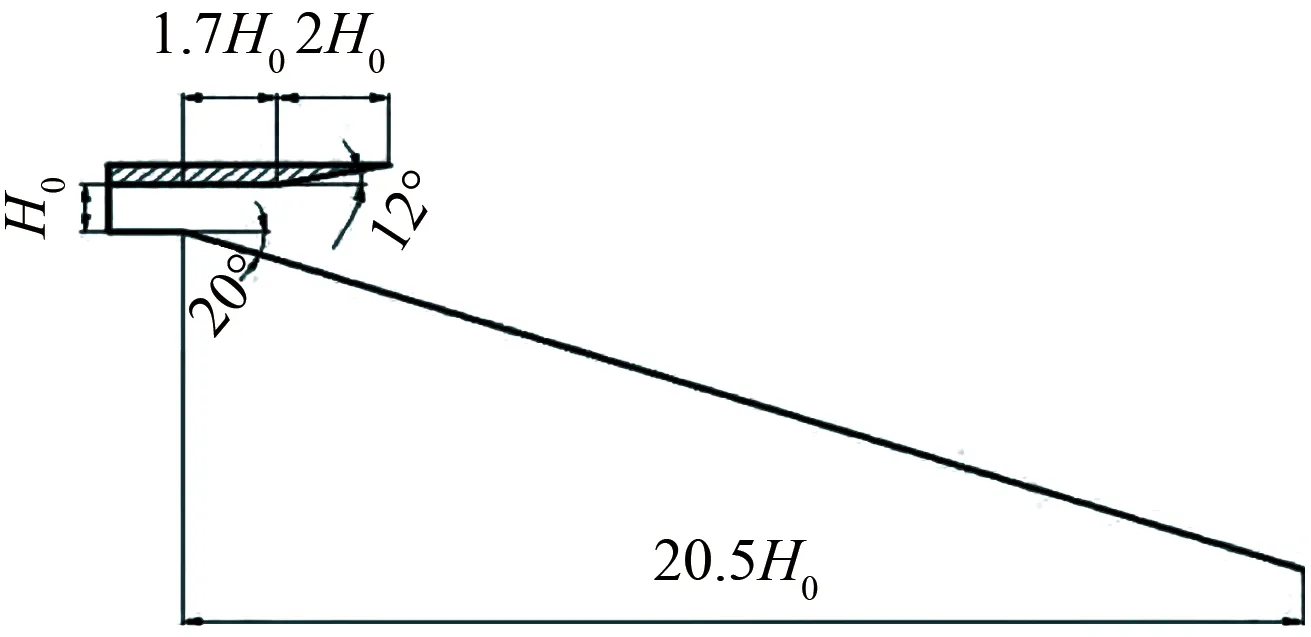

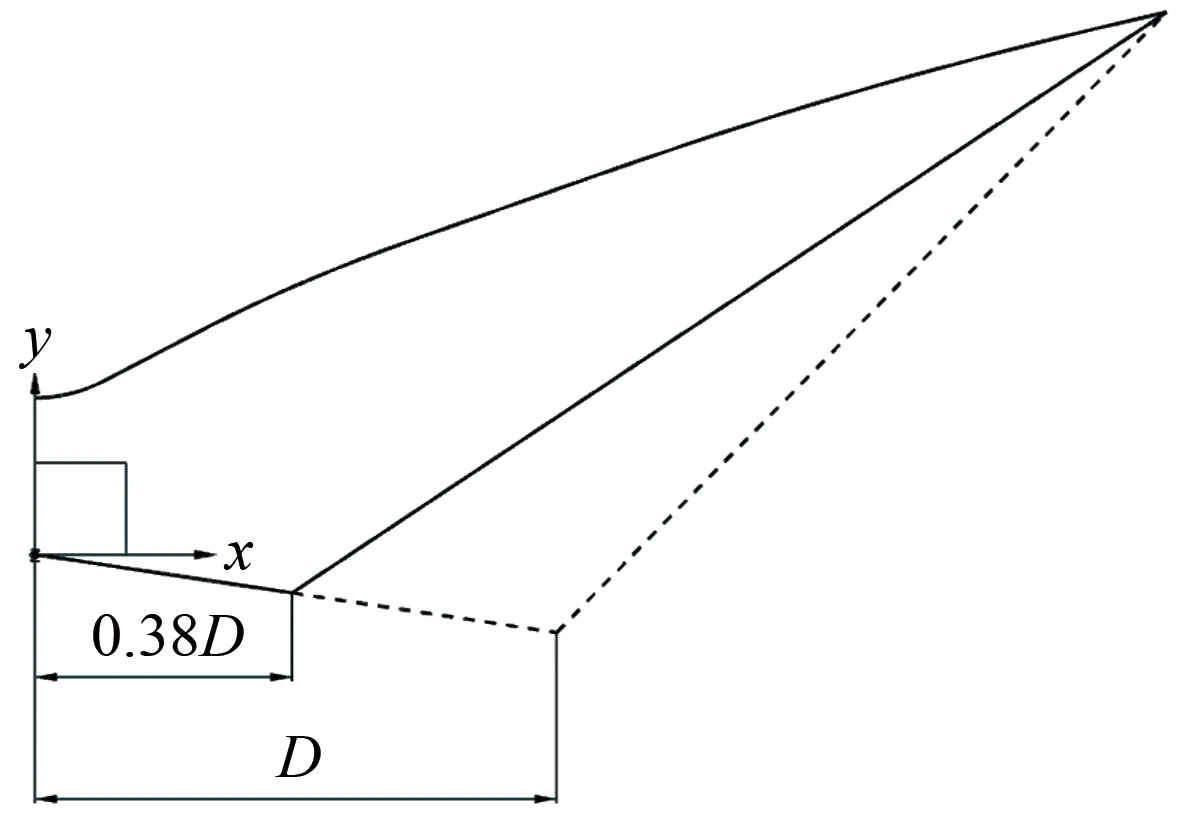

為了驗證本文數值計算方法的準確性,選取NASA Spaid等[22]發表的噴管實驗報告,進行相同狀態下的數值計算,并與實驗結果進行對比。驗證算例模型具體的幾何尺寸如圖4所示。噴管進口高H0=15.24 mm,噴管進口馬赫數1.665,總壓172 kPa,總溫478 K;外部自由來流馬赫數6.0,總壓2520 kPa,總溫478 K。圖5給出了按文獻[22]的數值計算方法,對該噴管算例進行數值計算得到的噴管沿程壓力分布曲線對比。從圖中可以看出,數值計算得到的噴管沿程壓力分布趨勢與實驗結果變化趨勢一致,吻合較好,表明本文所采用的計算方法可以較為準確地模擬此類噴管流動,數值計算結果可信。

圖4 噴管構型Fig.4 Scheme of the nozzle model

圖5 壁面壓力的實驗與計算結果比較Fig.5 Comparison between the experiment and numerical calculation of the wall pressure

1.3 噴管性能參數定義

本文評價噴管的性能參數包括:軸向推力系數Cfx、升力L和俯仰力矩M。

軸向推力系數定義為軸向推力與等熵推力之比:

Cfx=Fx/Fs

(1)

(2)

NPR=pt4/p∞

(3)

Fx=[(p4-p∞)·Aix+miVix]-fx

(4)

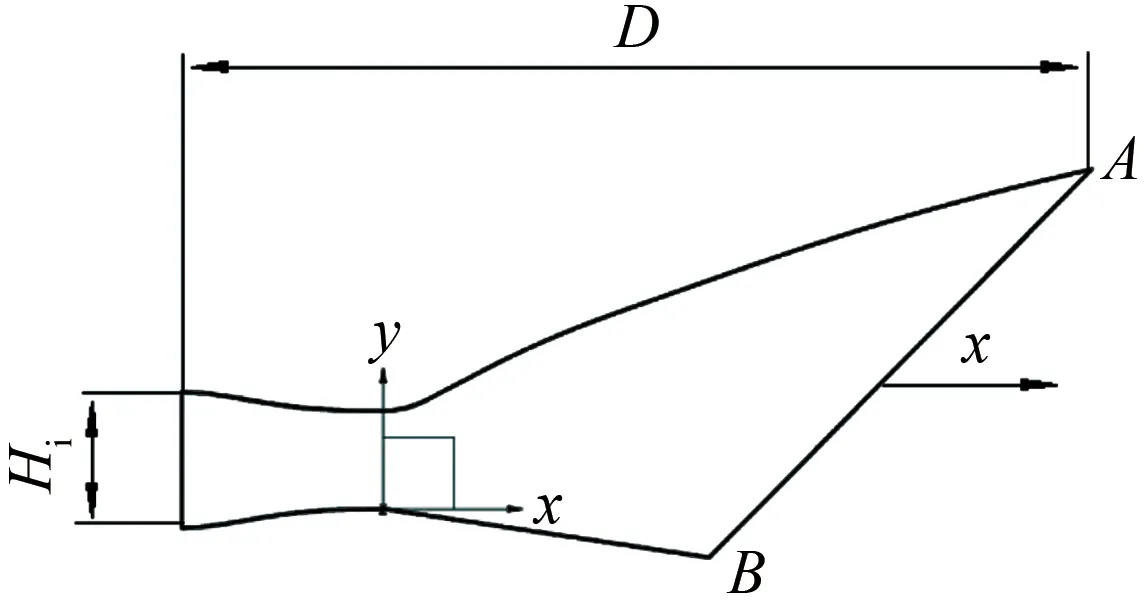

其中,i為進口參數下標,mi為進口質量流量,k為比熱容比,R為氣體常數,Tt4為噴管進口總溫,Pt4為噴管進口總壓,NPR為落壓比,Vix為進口軸向速度,p4為進口靜壓,Aix為進口面積在y方向的投影,fx為作用在噴管壁面上的相對壓力積分在x方向的投影。如圖6所示,升力則是出口AB截面沖量在y負方向的分量,為整個流通通道壁面上的相對壓力積分在y方向的投影,記為L。噴管壁面所受力對沖壓發動機噴管進口中心點的力矩記為M。

圖6 噴管性能參數示意圖Fig.6 Schematic diagram of nozzle performance parameters

2 組合發動機噴管氣動設計

2.1 幾何形狀及位置約束

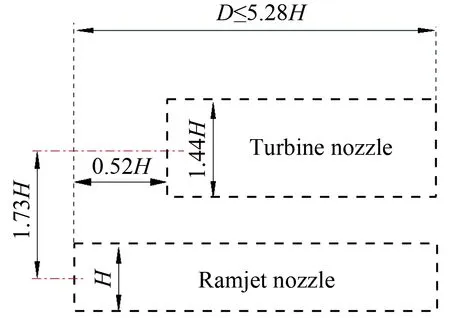

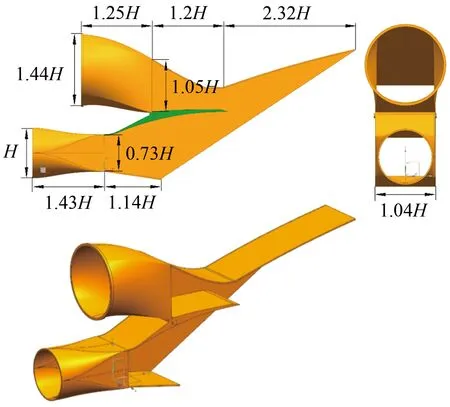

圖7給出了推進系統總體對噴管的幾何尺寸及位置約束條件。如圖所示,沖壓發動機噴管進口形狀為圓形,直徑H,渦輪發動機噴管進口形狀為圓形,直徑為1.44H。上、下噴管通道中心線相對距離為1.73H。渦輪及沖壓發動機噴管進口水平相對距離為0.52H。噴管長度為5.28H。

圖7 噴管幾何尺寸及位置約束示意圖Fig.7 The constraint of size and position

2.2 小長高比噴管設計流程

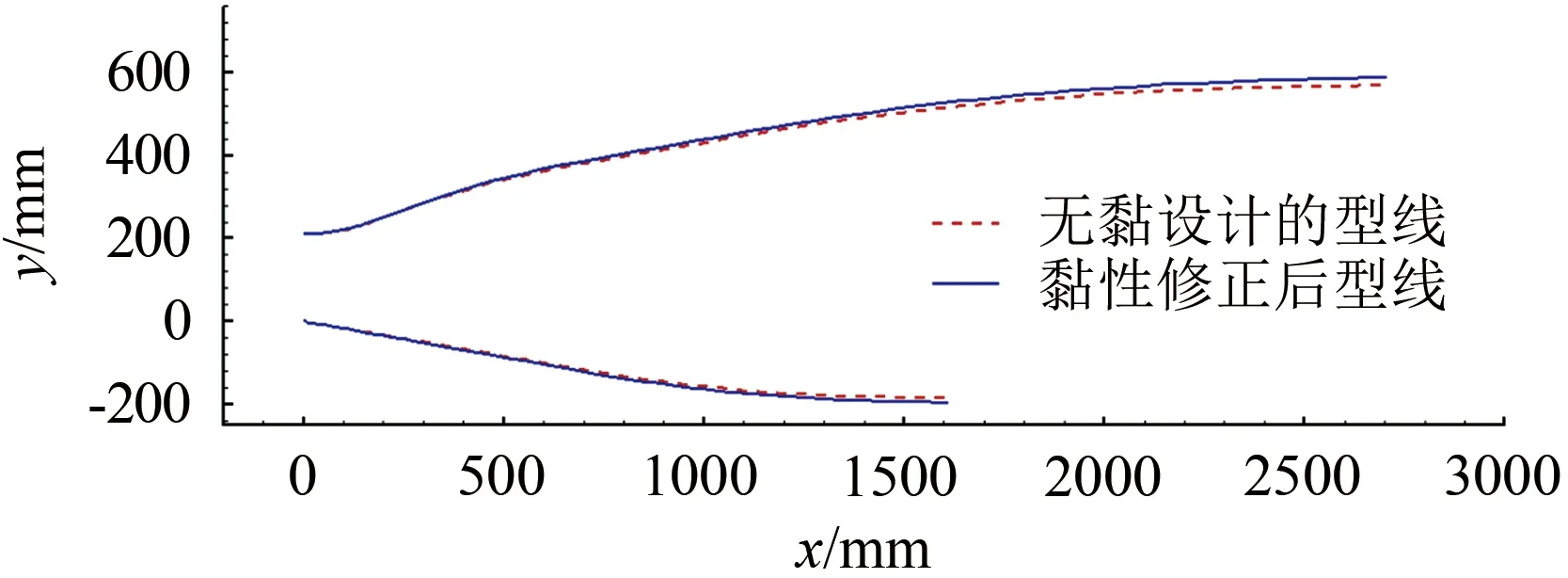

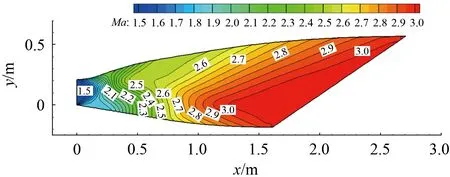

在上述幾何尺寸及相對位置的約束下,采用課題組前期研發的噴管特征線法設計程序[22]開展噴管二維型線設計,圖8和9給出了特征線法設計的Ma=3.0二元非對稱噴管型面及流場圖。常規的噴管長高比都在10左右,而本文研究的噴管的長高比僅為5.28。對于排氣系統而言,在滿足進氣道及燃燒室出口位置的限制下,要在飛行器后體的有限空間內完成滿足性能要求的噴管氣動方案設計,是一個較為嚴格且具有挑戰性的命題,針對上述小長高比噴管設計問題,本文給出了一套噴管設計流程,先后對噴管的設計點選取、三維側向膨脹角、噴管雙通道相對位置開展參數化研究。先通過噴管設計點選取的研究,確定沖壓發動機噴管的二維氣動方案,接著在此基礎上,通過三維側向膨脹角與下壁面截短的研究,確定沖壓發動機噴管三維氣動方案,最后通過噴管雙通道相對位置研究確定組合發動機噴管的三維氣動方案。此設計流程能夠在幾何受限情況下同時兼顧空間的有效利用與噴管的氣動性能。

圖8 特征線法設計的二元非對稱噴管型面Fig.8 The nozzle designed by MOC

圖9 二元非對稱噴管流場馬赫數等值圖Fig.9 Contours of the nozzle

2.3 設計點選取對噴管氣動性能的影響

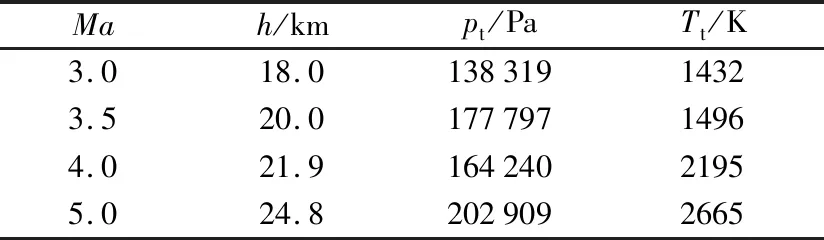

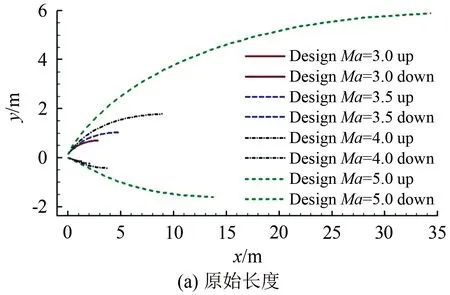

當飛行器在低馬赫數飛行時,排氣系統的設計膨脹面積比較大,而工作壓比很小,內部流動處于嚴重的過膨脹狀態,推力系數普遍較低。由于低壓比下噴管性能惡化程度與噴管設計點有關,因此可以考慮減小噴管的設計點來改善其在低馬赫數飛行時的性能;當噴管的設計點降低后,設計面積比也相應地減小,在低落壓比工作時,過膨脹程度就相應減小。基于這種考慮,選取了Ma=3.0、3.5、4.0和5.0的沖壓發動機噴管進口參數(見表2)作為噴管的設計點參數,開展噴管氣動型面設計。圖10給出了各設計點下原始長度和上下壁面等比例截短后的二維噴管型線。

表2 沖壓發動機噴管進口參數Table 2 The parameters of ramjet nozzle inlet

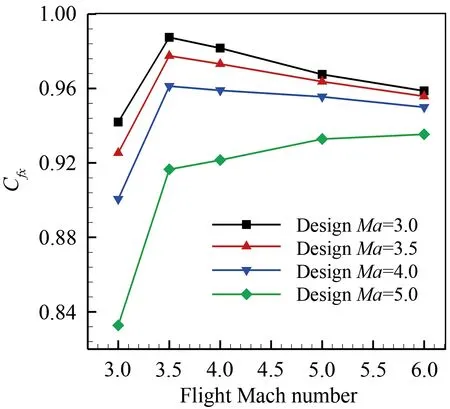

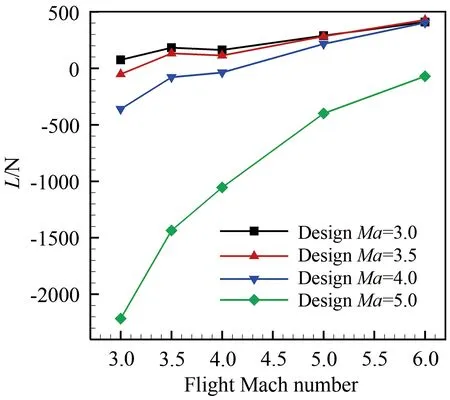

圖11和12給出了噴管的推力系數和升力隨飛行馬赫數的變化曲線,其中橫坐標為飛行馬赫數,縱坐標為噴管的推力系數和升力,不同的曲線代表按不同設計點獲取的噴管方案。可以看出,在相同的設計馬赫數下,隨著飛行馬赫數的增加,噴管推力系數先增加后緩慢減小,升力則逐漸增大。在相同的飛行馬赫數下,隨著設計點馬赫數的增大,推力系數和升力均減小,且不同的飛行馬赫數下減小幅度不同,在飛行Ma=3.0時,設計點Ma=3.0的噴管比設計點Ma=5.0噴管的推力系數提高了約10%,而改變設計點馬赫數對噴管在巡航點Ma=6.0的軸向推力系數影響不大,設計點為Ma=3.0和5.0時,軸向推力系數相差最大2.5%。設計點Ma=3.0和3.5下的噴管推力性能非常接近,且設計點Ma=3.0下的噴管性能相對更為優越。綜合考慮,確定Ma=3.0作為組合發動機噴管的設計點。

圖10 不同設計點下噴管上下型線對比Fig.10 The nozzle model with different design Mach numbers

圖11 不同設計點的噴管推力系數變化圖Fig.11 The axial thrust coefficient with different design Mach numbers

圖12 不同設計點噴管升力變化圖Fig.12 The lift force with different design Mach numbers

2.4 側向膨脹角對噴管氣動性能的影響

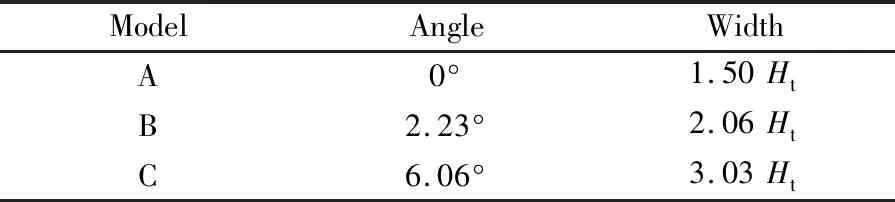

在噴管設計點二維氣動方案基礎上,本節針對沖壓發動機噴管的三維氣動方案進行探究,重點研究側向膨脹角度對噴管氣動性能的影響。由于二維氣動方案的確定實則是對噴管出口高度形成了限制,噴管的出口面積并未確定,而噴管的進出口面積膨脹比是影響噴管推力特性的重要因素,因此研究過程中,在保證噴管出口高度不變的前提下,首先將二維噴管型線直接側向拉伸,形成進出口等寬的二元噴管作為基準構型,如表3所示,并再選取2個側向膨脹角,保證噴管上下壁面長度相同,進行數值計算及性能分析。不同側向膨脹角的噴管構型的俯視圖如圖13所示。

表3 噴管構型的側向膨脹角Table 3 The lateral expansion angle of the nozzle

圖13 噴管的側向膨脹角示意圖Fig.13 The contour of the lateral expansion angle

圖14為3種噴管構型的推力系數隨飛行馬赫數的變化曲線,其中橫坐標為飛行馬赫數,縱坐標為噴管的推力系數。從圖中可以看出,在相同的側向膨脹角度下,隨著飛行馬赫數的增加,噴管推力系數先增加后緩慢減小,在低馬赫數飛行條件下,隨著側向膨脹角度的增加,噴管的推力系數逐漸降低,反之,在高馬赫數飛行條件下,噴管的推力系數隨側向膨脹角度增加而增加。構型A在Ma=3.0~4.0時具有較高的推力系數,在Ma=3.0時比構型C推力系數高約8.7%,而在Ma=5.0~6.0時推力系數有所下降,在Ma=6.0時相較于構型C降低了約2%,這主要是由于噴管進出口面積比小導致欠膨脹,從而推力性能下降。相對而言,帶有一定側向膨脹角度的構型B和C,在Ma=5.0~6.0高馬赫數飛行條件下具有較高的推力系數,但低馬赫數Ma=3.0~4.0性能下降明顯,對于構型C而言,Ma=3.0時推力系數相較于Ma=6.0時下降幅度超10%,噴管過膨脹的問題仍十分突出。由此可見,在保持噴管出口高度不變的情況下,隨著噴管側向膨脹角的增大,高馬赫數性能有所提高,低馬赫數性能下降明顯,尤其在飛行條件Ma=3.0時,構型C相較構型A的推力系數下降幅度約8.7%,但高馬赫數時提升幅度僅為2%。從總體考慮,并優先保證Ma=3.0~4.0的噴管性能,故Model A為最佳方案。將其作為組合發動機噴管的基準型面。

圖14 不同構型噴管的推力系數Fig.14 The axial thrust coefficient of the models

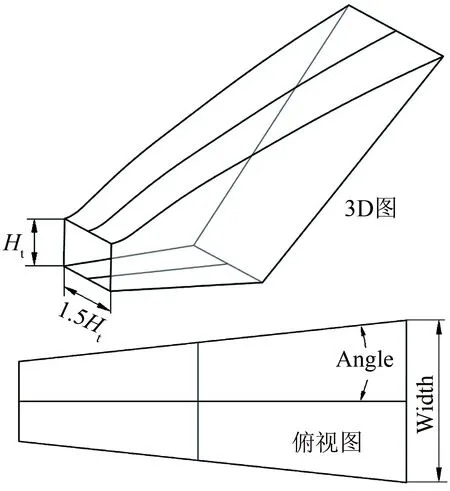

2.5 下壁面截短對噴管氣動性能的影響

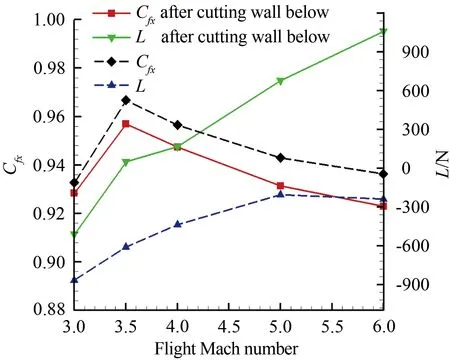

如圖15所示,為實現巡航點Ma=6.0正升力,現初步將下壁面長度由D截短為0.38D。圖16給出了2.4節中構型A噴管的推力系數和升力隨飛行馬赫數的變化曲線,其中橫坐標為飛行馬赫數,左右縱坐標分別為噴管的推力系數和升力。由圖16可知,噴管的升力為負。噴管的升力主要來自于噴管上下壁面的壓力差,其值為負的主要原因是噴管上壁面的壓力在豎直方向上小于下壁面的壓力。為實現正升力,需減小下壁面帶來的負壓力,最為直接的方式就是將下壁面進一步截短。

圖15 噴管下壁面截短對比Fig.15 The nozzle after cutting wall below

由圖16中截短后的噴管性能曲線可以看出,對下壁面進行截短可有效提高噴管的升力。下壁面的進一步截短實則改變了噴管出口面積,影響了噴管的面積膨脹比,下壁面的截短同時也損失了壁面上的壓力,對噴管的性能產生了直接的影響,使推力系數略有下降,在Ma=6.0時,下降幅度達到最大,約為1.4%。但從工程應用的角度來看,升力提升的效果是十分可觀的,在Ma=3.5~6.0時,噴管實現了正升力,即便低馬赫數(Ma=3.0)仍有負升力現象,但對于巡航點Ma=6.0而言,升力提高5倍,已達到要求。

圖16 截短前后噴管性能對比Fig.16 The nozzle performance parameters after cutting wall below

2.6 組合發動機噴管雙通道位置布局研究

總體要求渦輪與沖壓噴管的進口形狀為圓形,且2個噴管進口中心線相對距離為1.73H。為保證模態轉換過程噴管幾何可調,將噴管前段設計為圓轉方過渡段,在中間檔板起始位置過渡為二元等寬噴管以便進行幾何調節。

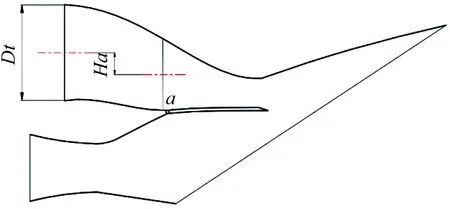

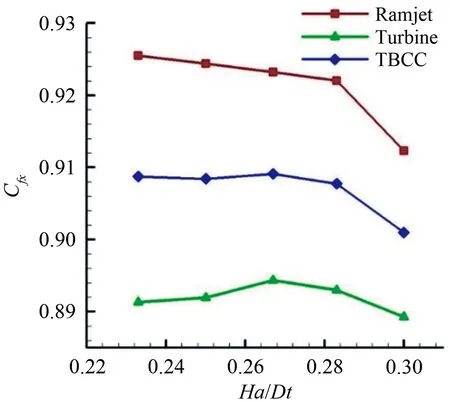

如圖17所示,定義中間調節板的起始位置在a點。由于本文設計總體要求噴管長度與高度的比值為5.28,遠低于常規的噴管長高比幾何約束,導致噴管氣動性能降低。為使渦輪發動機噴管獲得更大的膨脹比,即增加共用的噴管膨脹壁面長度,現將渦輪發動機噴管圓轉方收縮段出口的中心線豎直向下偏置一定距離,使中間檔板的轉軸前移,即改變Ha的大小,所以Ha是噴管設計中的一個重要參數。由于組合發動機在轉級點附近需要較高的推力性能來保證轉級的順利,因此可以通過獲得轉級點最優的推力性能來尋求最佳的a點位置。選取5種不同的偏置距離Ha,并選取相同的分流板角度,保持流量相同,研究渦輪發動機噴管相對位置對組合發動機噴管性能的影響。選取模態轉換Ma=3.5進行性能評估及對比分析。

圖17 組合發動機噴管偏置距離示意圖Fig.17 The schematic diagram of the offset distance

圖18給出了沖壓發動機噴管、渦輪發動機噴管、組合發動機噴管的推力系數隨偏置距離的變化曲線,橫坐標為偏置距離,縱坐標為噴管的推力系數。可以看出,沖壓發動機噴管推力系數隨著偏置距離的增加而降低,在Ha=0.3Dt時達到最低。而隨著偏置距離的增加,渦輪發動機及組合發動機噴管總的推力系數呈現先增后減的趨勢,在Ha=0.267Dt時,推力系數達到最大值,相較于Ha=0.3Dt時組合發動機噴管推力系數提升了約1%。由于噴管受幾何尺寸限制,偏置距離改變范圍較小,相應地造成性能參數的變化幅度較小,但仍可得出噴管推力性能在噴管雙通道不同的位置布局情況下的變化趨勢。可見偏置距離的增加,造成了分流板轉軸的前移,增加了渦輪發動機噴管的面積膨脹比,在一定范圍內可以提高渦輪發動機噴管的推力性能,同時勢必會造成沖壓發動機出口面積的減小,沖壓噴管推力性能下降。而就整個組合發動機噴管的推力性能而言,存在一個合適的偏移距離Ha,使得噴管總體推力性能最優。對于本次評估的5個偏移方案,Ha=0.267Dt方案相對較優。因此,按此幾何尺寸確定組合發動機可調噴管的三維氣動方案,圖19給出了最終確定的組合發動機噴管的三維氣動方案。

圖18 不同偏置距離下噴管推力系數Fig.18 The axial thrust coefficient of offset distances

3 組合發動機噴管性能分析

2.6節確定了組合發動機噴管的最終氣動方案,本節通過數值計算方法對其開展詳細的流場計算和性能分析,討論了推力系數、升力、俯仰力矩隨飛行馬赫數的變化關系,并對飛行器在沖壓模態和模態轉換時組合發動機噴管的性能進行分析。

圖19 組合發動機噴管三維氣動方案示意圖Fig.19 Three-dimensional of the TBCC exhaust system

3.1 沖壓模態過程的氣動性能分析

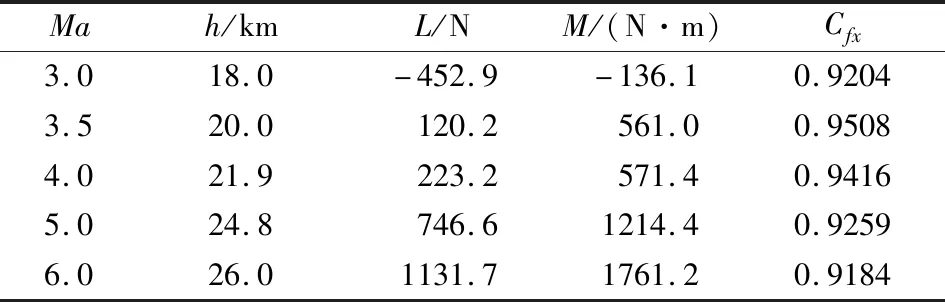

表4給出了Ma=3.0~6.0時組合發動機噴管的推力系數、升力和俯仰力矩。可以看出,隨著飛行馬赫數的增加,升力和俯仰力矩逐漸增加,而噴管推力系數先增加后緩慢減小。由于設計點為Ma=3.0,巡航點Ma=6.0的推力性能略有下降,但Ma=3.0~5.0時推力性能都能達到0.920以上。

表4 沖壓模態時噴管性能參數Table 4 Nozzle performance parameters at supersonic mode

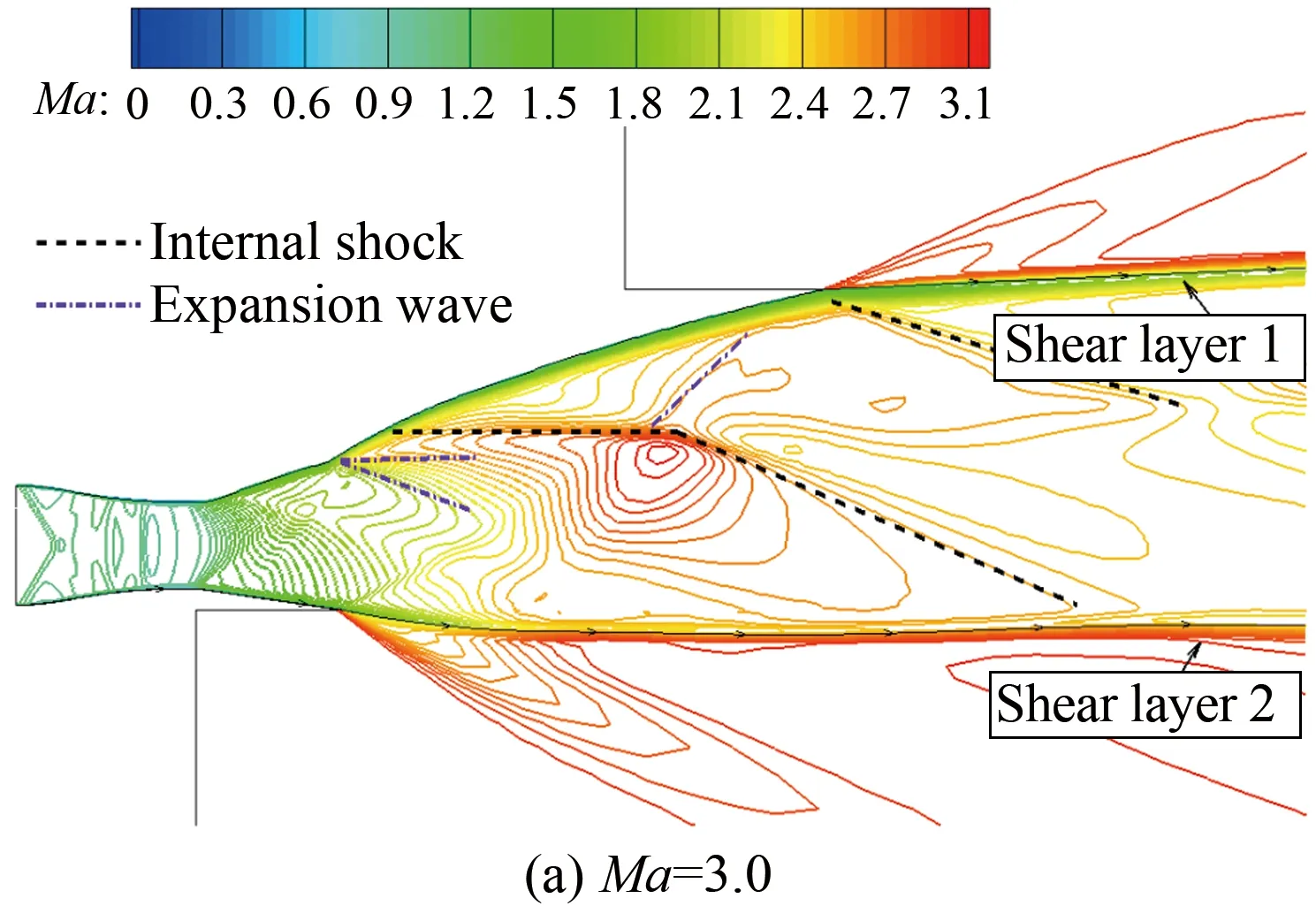

圖20給出了在沖壓模態過程中馬赫數為3.0、3.5、4.0、5.0和6.0這5個典型工作狀態下噴管對稱面的馬赫數分布圖。從圖中可以看出,沖壓模態過程中排氣系統的流場結構較為相似,相較于轉換模態過程中的流場分布,沖壓模態過程中流場結構簡單,在低馬赫數下沖壓發動機噴管處于過膨脹狀態。由于中間分流板的結構設計,在噴管上壁面有一處向上偏轉,由于偏轉處面積比的突增,在此處形成膨脹波,氣流經過膨脹波后偏轉,在下游又形成一道壓縮波。氣流經過激波后馬赫數下降0.2左右。在沖壓模態過程中,排氣系統流場變化均勻,沒有出現明顯的流動分離現象。

3.2 模態轉換過程的氣動性能分析

根據飛行器總體要求,噴管模態轉換工作點為Ma=3.0及3.5,要求噴管能夠兼顧2個模態轉換點的性能。當飛行高度為20 km、飛行馬赫數為3.5時,組合發動機處于共同工作狀態,開始從渦輪模態向沖壓模態轉變,轉換過程中來流馬赫數保持不變,渦輪發動機逐漸關閉,沖壓發動機開啟工作。本節選取Ma=3.5模態轉換過程進行氣動性能分析,針對模態轉換過程中的5個典型工作點進行數值計算。表5給出了模態轉換過程中,組合發動機噴管的推力系數、升力和俯仰力矩。可以看出,隨著中間分流板的偏轉,渦輪噴管通道逐漸關閉,推力系數逐漸增加,俯仰力矩逐漸增加,而升力逐漸降低。這是由于模態轉換過程中,2個噴管出口氣流參數差異較大,2股氣流相互干擾嚴重,最終影響到噴管的性能參數。

圖20 沖壓模態時噴管對稱面馬赫數等值線圖Fig.20 Contours of nozzle Mach number at supersonic mode

表5 模態轉換時噴管性能參數Table 5 Nozzle performance parameters at transition mode

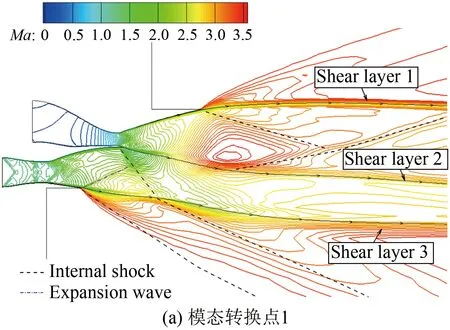

圖21為渦輪發動機和沖壓發動機噴管共同工作的馬赫數等值圖。模態轉換過程中,中間分流板逐漸向上轉動關閉渦輪通道,喉道高度逐漸減小。渦輪噴管的進口總壓逐漸降低;而沖壓通道的入口氣流條件保持不變。

模態轉換過程中整個流場中存在復雜的激波、壓縮波和滑移面現象。渦輪噴管通道內的氣流在噴管出口上壁面受到遠方來流的作用,在渦輪通道氣流一側產生了一道向下偏轉的激波。由于2股氣流的速度、密度等參數不同,兩者之間形成一道滑移面(Shear layer 1)。由于中間分流板末尾起著渦輪發動機噴管喉道的作用,高溫高壓燃氣經過分流板后繼續向下膨脹,并與沖壓通道的氣流相互作用,形成一道滑移面(Shear layer 2)。由于氣流在滑移面處產生偏轉,由此形成一道向上的壓縮波,并與上壁面形成的激波交匯后繼續向上延伸。

圖21 模態轉換時噴管對稱面馬赫數等值圖Fig.21 Contours of nozzle Mach number at transition mode

由于沖壓噴管通道出口處氣流與遠方來流相互作用,在沖壓通道下壁面出口處形成了膨脹波;2股氣流之間也形成一道滑移面(Shear layer 3)。由于分流板作用,在沖壓通道內形成一道向下的弱激波,并與下方的膨脹波相交后,繼續向下偏轉。自由來流在下唇板尾緣與沖壓通道內氣流相遇,在滑移面下側產生兩道激波。

隨著分流板不斷向上偏轉,渦輪通道出口氣流角度不斷增加,渦輪氣流逐漸向上偏轉,滑移面(Shear layer 2)也隨之向渦輪通道側偏移,而沖壓通道固定不變,滑移面(Shear layer 3)變化不明顯。由于分流板的向上偏轉,在分流板末端又產生一道向上的激波,并與渦輪噴管上壁面相交,產生一道反射激波。

4 結 論

本文對強幾何約束下的小長高比組合發動機可調噴管的氣動設計進行了研究,并對Ma=3.0~6.0范圍內的噴管氣動性能開展研究,得出以下結論:

(1) 對于強幾何約束下的小長高比噴管設計,可通過降低設計點馬赫數的方法改善組合發動機噴管在低馬赫數飛行時的氣動性能,可避免噴管由于設計膨脹面積比較大而工作壓比較小,而出現嚴重過膨脹現象。

(2) 就本文研究的組合發動機噴管而言,在出口高度相同的情況下,側向膨脹角度為0°時氣動性能相對較優。

(3) 渦輪/沖壓發動機噴管出口相對位置對并聯布局的組合動力噴管轉級點氣動性能影響較大,就本文研究而言,可通過收縮段的偏移實現2個噴管流道設計膨脹比的調節,當Ha=0.267Dt時,組合發動機噴管氣動性能相對較優。

(4) 并聯式組合動力噴管的雙通道氣流在共同工作階段的渦輪出口處相互干擾嚴重,整個過程中推力系數約為0.920;而沖壓模態過程中,并無流動分離現象,流場結構相對較好,推力系數不低于0.918。