葉片振動放大夾具振動特性數值分析

朱大巍,祝濟之,王新,劉春華

(航天瑞萊科技有限公司,蘇州 215129)

引言

葉片是航空發動機的重要部件,疲勞破壞是導致航空發動機葉片出現裂紋及斷裂的主要原因之一。航空發動機葉片疲勞試驗是發動機改進設計和故障分析的必要環節。航空發動機渦輪葉片的振動疲勞試驗一般采用共振方法[1],采用正弦定頻信號激勵葉片,頻率為葉片共振頻率,獲得較高的振動響應。此方法要求葉片剛性固持在激勵設備上,用榫頭或榫齒的安裝方式盡量模仿葉片在發動機工作狀態時的受力形式。盡管在葉片的共振頻率附近,但是某些葉片仍然要求較高的基礎激勵量級,才能達到設計的應力水平。

解決葉片激勵量級不足一般有兩種方法:①用附加質量塊的方式降低葉片的固有頻率,以此來增加激勵振幅[2]。“附加質量塊”的方式可以使試驗順利的進行,但是葉片應力分布會受到影響。②采用具有振動放大效應的夾具,提高葉片承受的基礎激勵。具有振動放大特性的夾具已經應用到實際的葉片試驗中,姚春斌等[3]采用模態分析方法設計了葉片頻率上具有放大效應的夾具并應用到振動疲勞試驗中,該夾具通過變動約束位置的方法調整夾具的振動放大頻率范圍。所設計的放大夾具使用具有較大的工程意義,但是對夾具放大的振動特性分析較少。另外,采用約束位置變動調整夾具頻率,在實施過程中具有較多的不確定因素和不可控因素,導致葉片調試困難較多。

為了獲得夾具振動放大的一般特性,指導葉片振動放大夾具設計。本文先將葉片和夾具組合進行力學簡化,采用梁模型來模擬葉片及夾具[4]。根據該模型獲得夾具的振動放大特性,并在此基礎上進行參數分析,討論個參數對夾具振動放大能力的影響。

1 葉片及夾具簡化振動模型

1.1 幾何結構

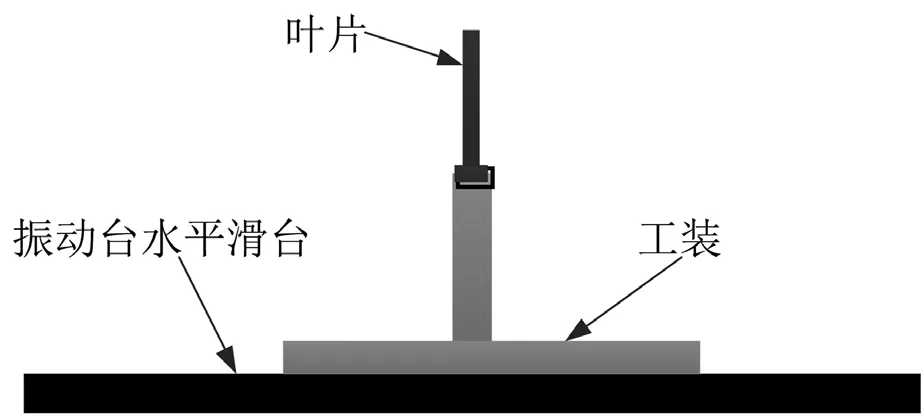

葉片疲勞試驗示意圖如圖1所示,大多數葉片的疲勞試驗是在振動臺上完成的。試驗時,葉片裝在夾具上,然后夾具固定在振動臺臺面上,振動臺的運動部件帶動夾具與葉片一起振動。振動臺輸出固定頻率(一般為葉片1階彎曲固有頻率)的正弦信號,激勵葉片進行同頻率的正弦強迫振動。

1.2 振動簡化模型

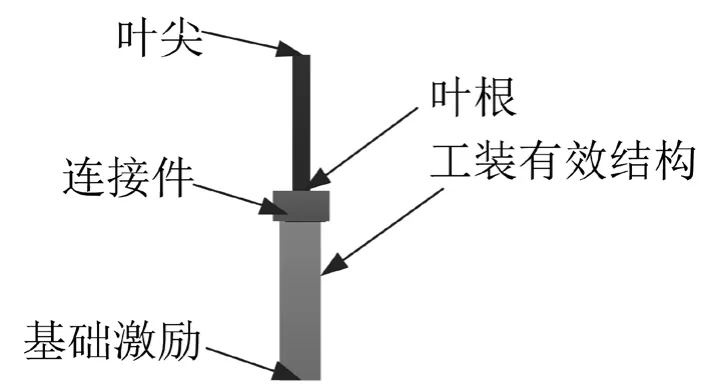

振動臺對夾具施加的激勵方向垂直于夾具和葉片,夾具及葉片橫向為垂直于激勵方向,因此可以用梁理論來分析葉片和夾具的振動特性[4]。基于上述假設,可得到葉片疲勞試驗的簡化模型,如圖2所示,采用梁模擬葉片與夾具,葉片和夾具的連接部件假設為剛性連接,采用集中質量模擬連接部件的質量效應。

2 振動特性分析

2.1 結構參數

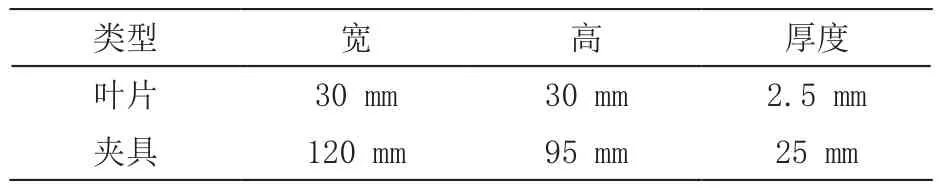

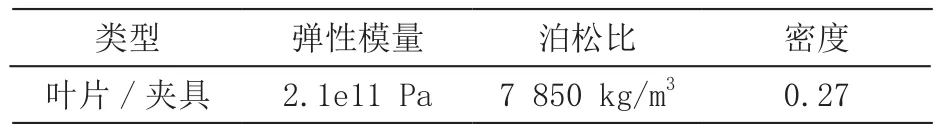

根據圖2的簡化模型建立葉片疲勞試驗的有限元模型,應用ANSYS APDL進行計算分析[5]。模擬葉片梁結構及模擬夾具的結構尺寸及材料參數見表1和表2。葉片的1階彎曲頻率為2 308.3 Hz,重量為17.67 g,夾具的重量為2.24 kg。通過修改夾具的彈性模量調整夾具頻率。

2.2 模態分析

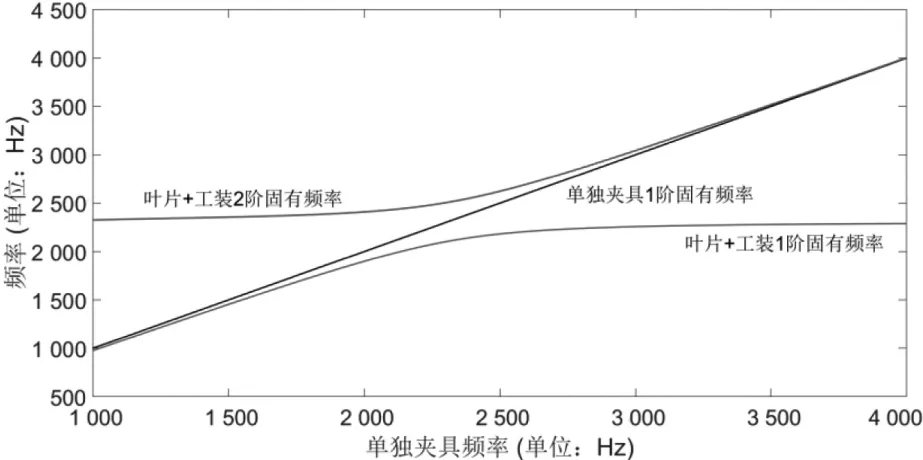

葉片夾具組合前2階頻率隨夾具1階頻率變化曲線如圖3所示,夾具1階頻率遠離葉片1階頻率時,葉片夾具組合前2階頻率分別接近夾具和葉片的1階頻率;當夾具1階頻率接近葉片1階頻率時,夾具和葉片發生耦合,葉片夾具組合前2階頻率偏移夾具和葉片的1階頻率。

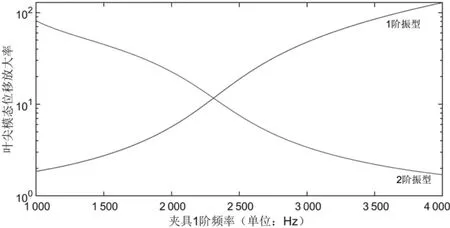

根據模態和振動理論可知,在葉片1階頻率附近,葉片振動形態和1階頻率類似。因此可用葉尖與葉根的相對位移表征葉片的振動量級。提取葉片夾具組合前2階振型的葉尖位移幅值和葉根位移幅值,計算葉尖/葉根的傳遞曲線,如圖4所示。夾具1階頻率低于葉片1階頻率時,葉片夾具組合1階頻率為夾具振動主導;當夾具1階頻率高于葉片1階頻率時,葉片夾具組合1階頻率為葉片振動主導。當夾具和葉片的1階頻率重合時,葉片夾具組合的1階和2階頻率下葉片的振動放大系數是相同的。

圖1 振動臺葉片測試結構

圖2 葉片簡化梁模型

表1 葉片及夾具模擬梁尺寸

表2 葉片材料參數

圖3 葉片夾具組合頻率隨夾具頻率變化

2.3 諧響應分析

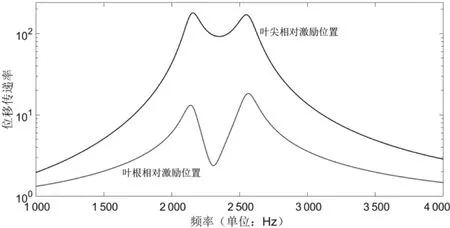

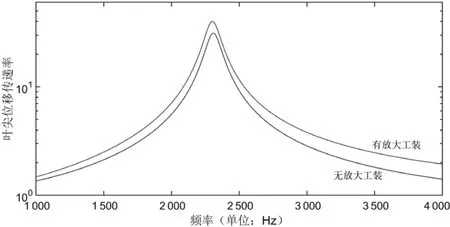

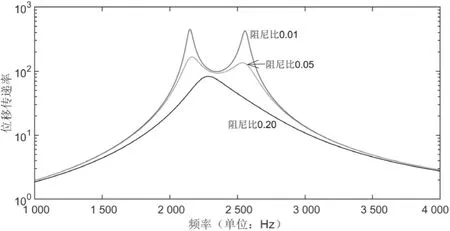

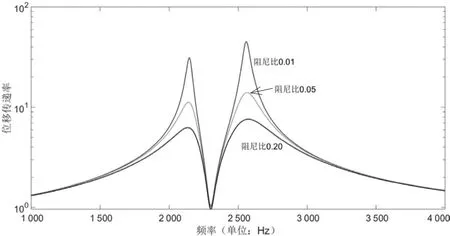

葉片疲勞試驗采用定頻正弦信號進行基礎激勵,使葉片產生預定的位移。令夾具和葉片的1階頻率保持一致,在夾具基礎上施加1e-4m的基礎位移激勵,阻尼為0.01,分析夾具的傳遞特性。圖5是葉根及葉尖相對于激勵位置的位移傳遞率,圖6是葉尖相對于葉根的傳遞率。由圖可見,在固有頻率處,葉片根部的振動放大率為峰值。需要注意的是,雖然葉片夾具組合的固有頻率為位移響應峰值點,但是對于葉片,自身的1階共振頻率點為葉尖相對葉根振動傳遞率的峰值。裝在夾具上的葉片,葉片相對葉尖的傳遞要高于剛性體夾具的傳遞率。計算結果表明:①葉片根部的振動量級明顯高于輸入的激勵量級;②葉片的共振峰值仍然在葉片的1階頻率處,但是該頻率下夾具的振動放大率較小;③裝在夾具上的葉片1階頻率處的振動放大率高于剛性夾具上的葉片放大率。

2.4 結論

從葉片夾具的分析結果可知,采用共振放大原理的夾具可以提高葉片根部的振動量級,并提高葉片的振動傳遞率。葉片疲勞試驗主要是采用應力(或應變)和葉尖幅值之間的關系來標定葉片的振動量級,所以葉片的激勵頻率只與循環次數相關,試驗時的頻率可以為葉片及夾具的共振頻率,葉片的應力(或應變)與葉片的相對位移正相關,可以用葉尖和葉根的位移傳遞率表征夾具的振動放大能力。

3 參數分析

3.1 夾具1階頻率

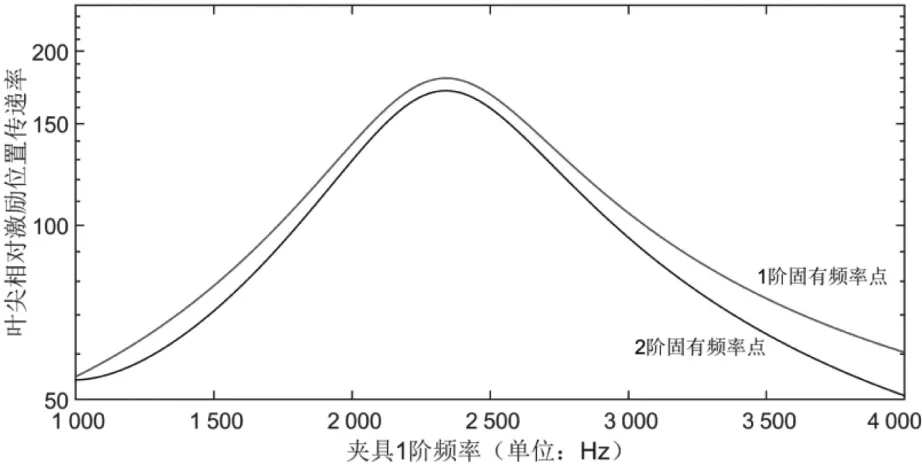

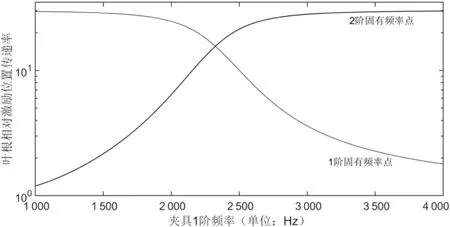

當夾具1階頻率和葉片頻率接近時,夾具明顯的具有振動放大特性。將夾具1階頻率作為變量,分析葉片夾具組合第1和第2階固有頻率點的振動特性,如圖7所示。可見,在夾具1階頻率等于葉片1階頻率時,葉尖的位移最大。圖8為夾具的傳遞曲線,以葉片1階頻率為分界,夾具1階頻率小于葉片頻率時,葉片夾具組合的1階頻率(夾具為主導振動)夾具振動放大較大明顯;夾具1階頻率大于葉片頻率時,葉片夾具組合的2階頻率(夾具為主導振動)夾具振動放大較大明顯;夾具1階頻率等于葉片頻率時,葉片夾具組合兩階固有頻率點上,振動放大率相等;夾具1階頻率與葉片1階頻率越接近,夾具振動放大相對稍小。

圖4 葉尖相對葉根模態位移放大率

圖5 葉根及葉尖相對于激勵位置的傳遞率

圖6 葉尖相對于葉根的傳遞率

圖7 不同夾具與葉片組合固有頻率點葉尖對應激勵位置位移傳遞率

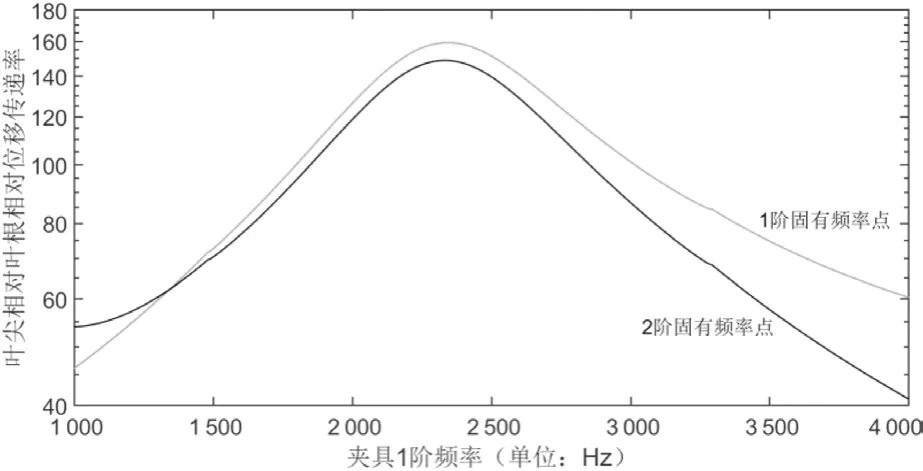

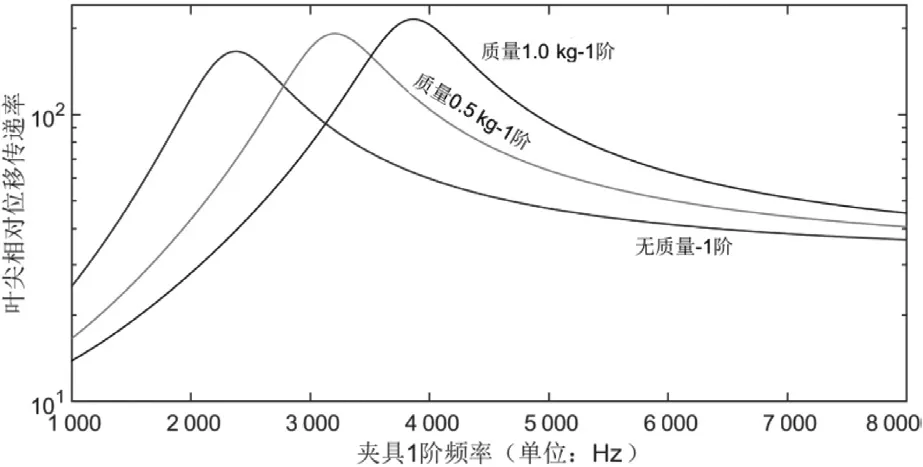

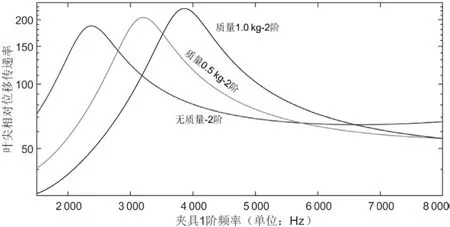

為了考察葉片的振動量級,以葉尖與葉根的相對位移傳遞率為參數代表葉片的振動量級。圖9為葉尖相對位移的振動傳遞率曲線,葉片夾具組合前兩階固有頻率點對應振動放大的峰值;在葉片1階頻率附近,葉片夾具組合第1階固有頻率點振動放大率大于第2階固有頻率點的振動放大率。

圖8 不同夾具與葉片組合固有頻率點葉根對應激勵位置位移傳遞率

圖9 不同夾具與葉片組合固有頻率點葉尖對應葉根位移傳遞率

圖10 葉尖相對激勵位置傳遞率

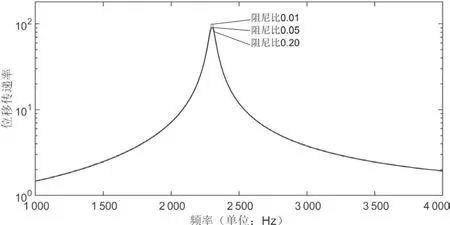

3.2 阻尼

將夾具阻尼作為調整參數,其它參數保持不變。圖10和圖11分別是葉尖和葉根相對激勵位置的傳遞率曲線,由圖可見,阻尼增大時,夾具的振動放大率出現較大的衰減,葉尖傳遞率峰值向葉片自身的固有頻率點靠近,從雙峰變成單峰。夾具的阻尼特性對葉片的振動影響較小。

3.3 附加質量變化

圖11 葉根相對激勵位置傳遞率

圖12 葉尖相對葉根位移傳遞率

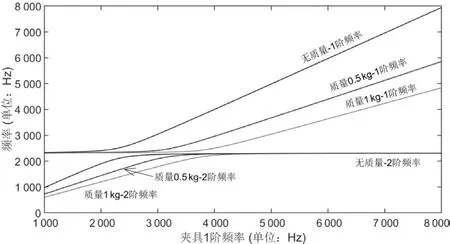

圖13無質量、質量為0.5 kg和質量為1 kg時葉片和夾具組合的固有頻率

葉片需要用固定裝置裝到夾具上,固定裝置具有一定的質量。圖13是無附加質量、附加質量0.5 kg和附加質量1 kg時葉片夾具組合前兩階固有頻率曲線,由圖可見,附加質量逐漸加大時,葉片和夾具組合的固有頻率下降,為了與葉片1階頻率保持一致,需要更高的夾具剛度。

圖15和圖16為無附加質量、附加質量0.5 kg和附加質量1 kg時激勵頻率為1階和2階固有頻率時葉尖相對位移的振動位移傳遞率。由圖可見,當附加質量增大時,葉片夾具組合的固有頻率上葉片相對位移振動傳遞率上升。

4 結論

本文建立了葉片夾具組合的梁模型,分析了夾具的振動特性。分析結果表明:

1)采用共振放大機理設計的夾具可以有效的提高葉片根部承受的激勵量級,葉根處的振動量級遠大于激勵量級。當夾具1階頻率和葉片1階頻率吻合時,雖然夾具的振動放大效果相對較小,但是葉片的振動量級最大。

圖14 無質量、質量為0.5 kg和質量為1 kg時葉尖相對位移傳遞率

圖15 無質量、質量為0.5 kg和質量為1 kg時葉尖相對位移傳遞率

2)葉片夾具組合的1階頻率點和2階頻率點比葉片自身的1階頻率具有更高的激勵效率,而葉片夾具組合的1階頻率比2階頻率具有較高的激勵效率。

3)在葉片根部增加附加質量可以提高夾具的振動放大能力,并且可以改變夾具和附加質量組合的固有頻率,可以用于夾具組合系統的頻率調整,使夾具1階頻率與葉片1階頻率高度吻合。