雷達(dá)組件綜合應(yīng)力振動夾具的分析與優(yōu)化

陳路加,潘占,侯守武

(中國電子科技集團公司 第三十八研究所,合肥 230088)

引言

機載雷達(dá)組件是雷達(dá)數(shù)據(jù)發(fā)射和接收的核心部件。為降低雷達(dá)組件生命周期費用,依據(jù)相應(yīng)產(chǎn)品規(guī)范開展綜合應(yīng)力拷機試驗,以保證雷達(dá)組件,剔除早期失效,穩(wěn)定其可靠性。經(jīng)歷綜合應(yīng)力試驗篩選后,對有著集成度高、熱集中、器件品種多等重要特性的雷達(dá)組件的可靠性有很大提升[1-3]。綜合應(yīng)力試驗剖面作為實驗的關(guān)鍵因素,根據(jù)國標(biāo)和組件使用條件確定。綜合應(yīng)力試驗夾具的設(shè)計一方面需滿足批量組件試驗進度要求,同時需要保證應(yīng)力試驗剖面的有效傳遞,其一階共振頻率是衡量其設(shè)計質(zhì)量的一個重要參數(shù)[4]。

1 試驗情況及故障現(xiàn)象

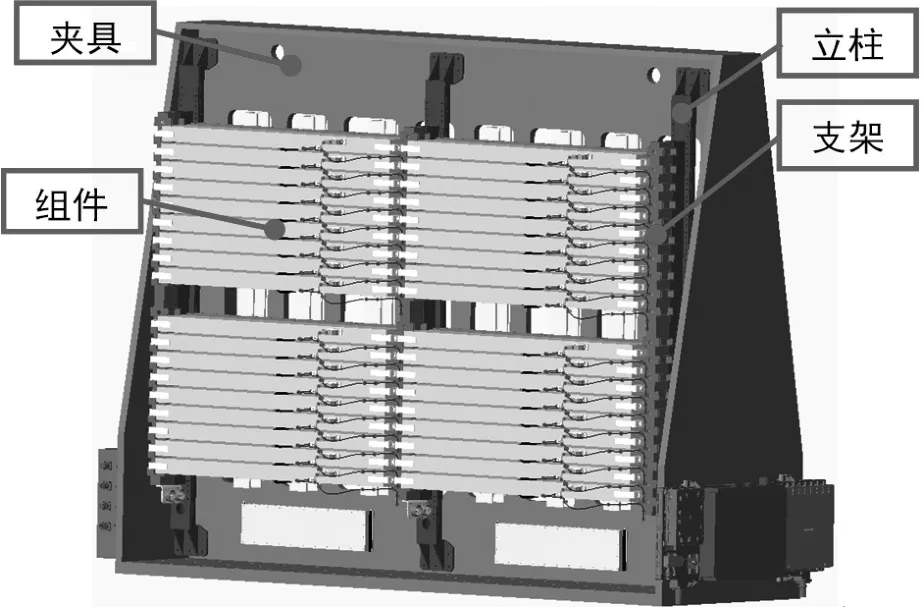

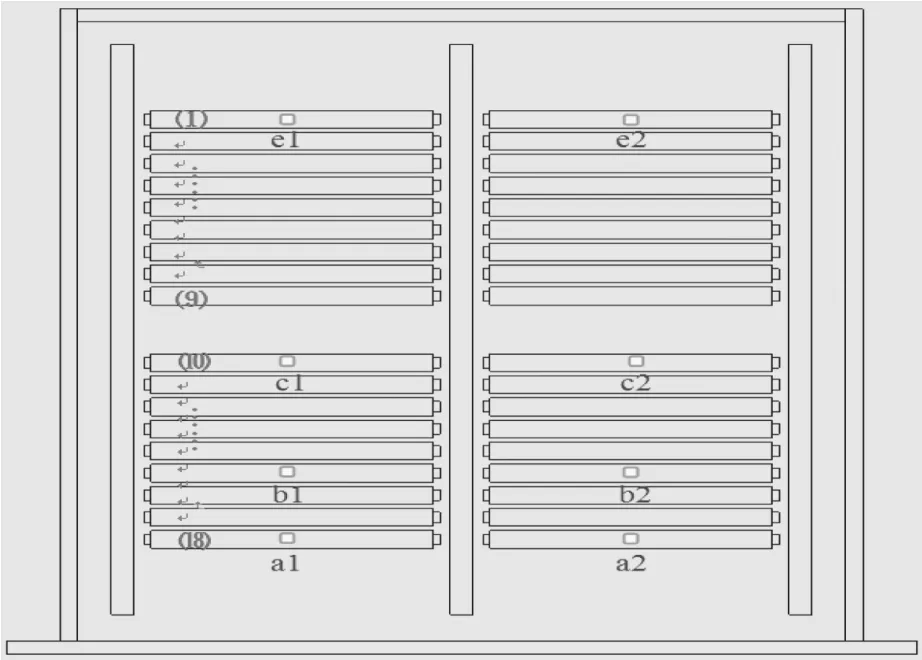

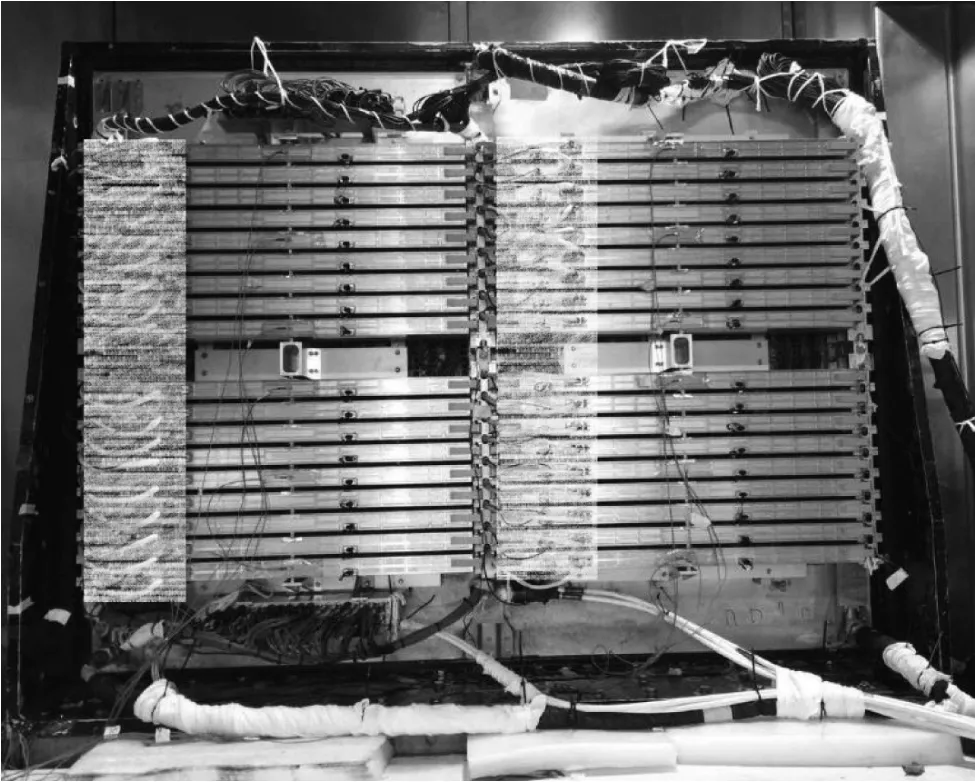

試驗用的雷達(dá)組件綜合應(yīng)力試驗夾具共有36個組件安裝接口,其中左右側(cè)各18個,分為上下兩組。每個組件通過導(dǎo)引結(jié)構(gòu)插在試驗夾具上,組件兩側(cè)的楔形鎖緊器擰緊后固定在試驗夾具支架上;組件中部的楔形鎖緊器使其中9個組件形成一個整體結(jié)構(gòu),組件試驗的狀態(tài)示意圖如圖1所。

圖1 組件試驗的狀態(tài)示意圖

綜合應(yīng)力試驗振動應(yīng)力試驗條件:組件綜合應(yīng)力試驗,包括溫度應(yīng)力、振動應(yīng)力、電應(yīng)力,由于溫度應(yīng)力和電應(yīng)力并不是本次關(guān)注的對象,且在同一振動時間段內(nèi)振動應(yīng)力剖面不變,所以試驗中僅考慮振動應(yīng)力,綜合應(yīng)力試驗的振動應(yīng)力譜見圖2。

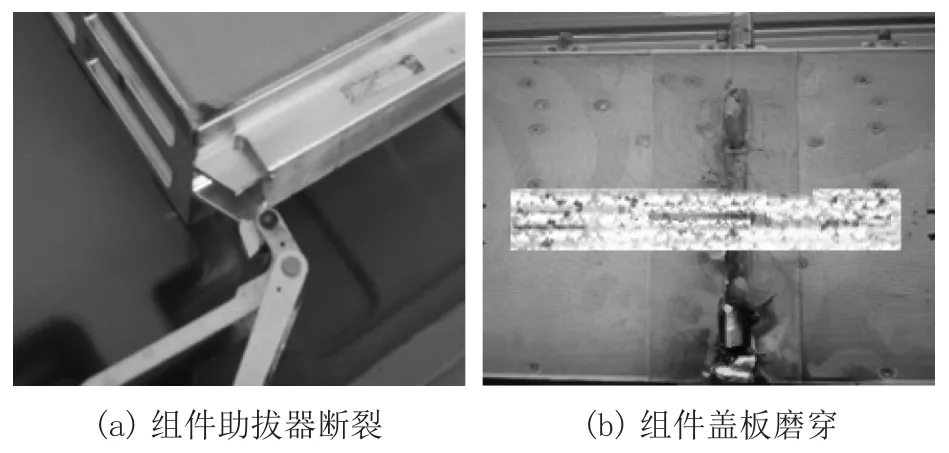

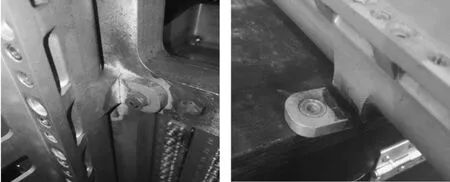

在綜合應(yīng)力試驗裝夾過程中,為保證被試驗組件狀態(tài)均勻,安裝時按順序均勻緊固所有楔形鎖緊器。試驗進行一段時間后,逐步出現(xiàn)了蓋板磨損、組件助拔器斷裂和蓋板磨穿的現(xiàn)象,見圖3所示。

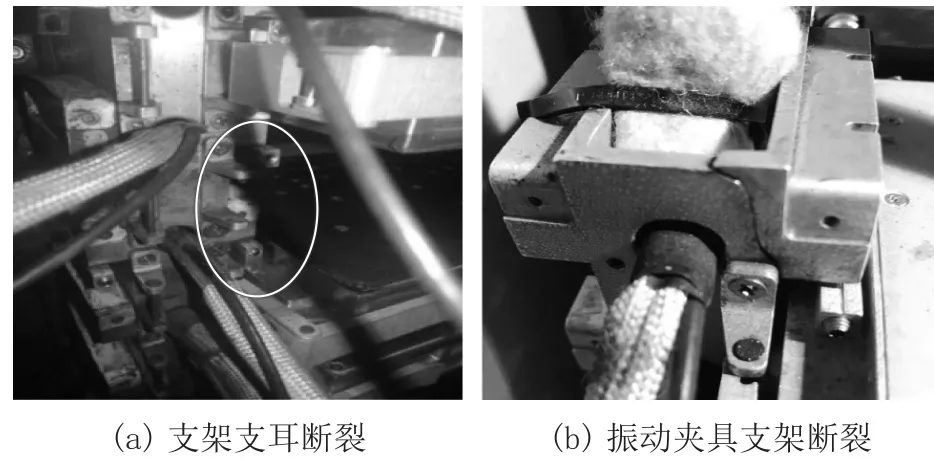

隨著試驗的進行,振動響應(yīng)超范圍的表現(xiàn)越來越明顯,夾具也出現(xiàn)了支耳斷裂和支架振裂的結(jié)構(gòu)故障。這種強烈的夾具結(jié)構(gòu)件損壞在前期多次常規(guī)振動實驗中從未出現(xiàn)相關(guān)征兆和跡象,只在這次綜合應(yīng)力實驗過程中逐步出現(xiàn)。 振動夾具結(jié)構(gòu)故障如圖4所示。

2 故障原因分析

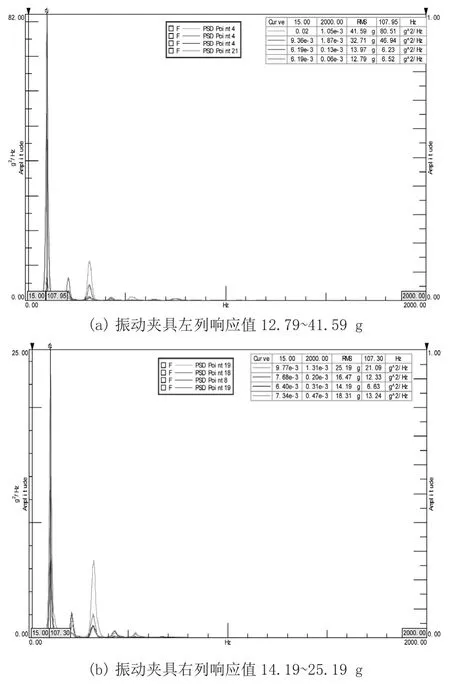

為了分析綜合應(yīng)力實驗過程中出現(xiàn)故障原因,在組件安裝完成后,在試驗振動夾具上布置振動測點,檢測振動響應(yīng),如圖5所示。由于傳感器限制,在a1、a2、b1、b2、c1安裝三向傳感器,在c2、e1、e2安裝單向傳感器,單向傳感器監(jiān)測方向為豎直方向(y向)。因此后續(xù)數(shù)據(jù)處理及結(jié)果對比中,a1、a2、b1、b2、c1五個點有三個方向的測試數(shù)據(jù),c2、e1、e2三個點僅有豎直方向(y向)的測試數(shù)據(jù)。

左側(cè)組件共布置有四個測點,自下而上編號依次為a1、b1、c1、e1,分別布置在左側(cè)第18行、第15行、第10行和第1行組件的中點位置。各點對應(yīng)的通道編號為 a1 (1,3,2),b1 (7,17,8),c1 (21,22,23),e1 (26)。各點豎直方向的振動響應(yīng)均遠(yuǎn)大于水平和法向的振動響應(yīng),左側(cè)組件振動響應(yīng)先減小后增大,最底部(左側(cè)第18行)組件中點處豎直方向振動響應(yīng)最大,為41 g。

右側(cè)組件共布置有四個測點,自下而上依次為a2、b2、c2、e2,分別布置在右側(cè)第18行、第15行、第10行和第1行組件的中點位置。各點對應(yīng)的通道編號分別為 a2 (4,6,5),b2 (18,20,19),c2 (25),e2 (27)。右側(cè)組件振動響應(yīng)與左側(cè)相似,先減小后增大,最底部(右側(cè)第18行)組件中點處豎直方向振動響應(yīng)最大,為19 g。

圖2 綜合應(yīng)力試驗振動應(yīng)力譜

圖3 組件結(jié)構(gòu)故障表現(xiàn)

圖4 振動夾具結(jié)構(gòu)故障表現(xiàn)

圖5 組件振動檢測點

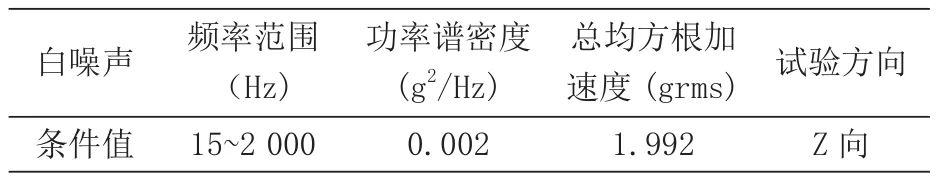

根據(jù)測試的響應(yīng)結(jié)果,出現(xiàn)了明顯的超范圍響應(yīng),為了判定振動夾具的疲勞損傷是否因為其一階共振頻率與綜合應(yīng)力條件重疊,現(xiàn)場采集了白噪聲和綜合應(yīng)力試驗振動激勵下的振動響應(yīng),白噪聲條件如表1所示。

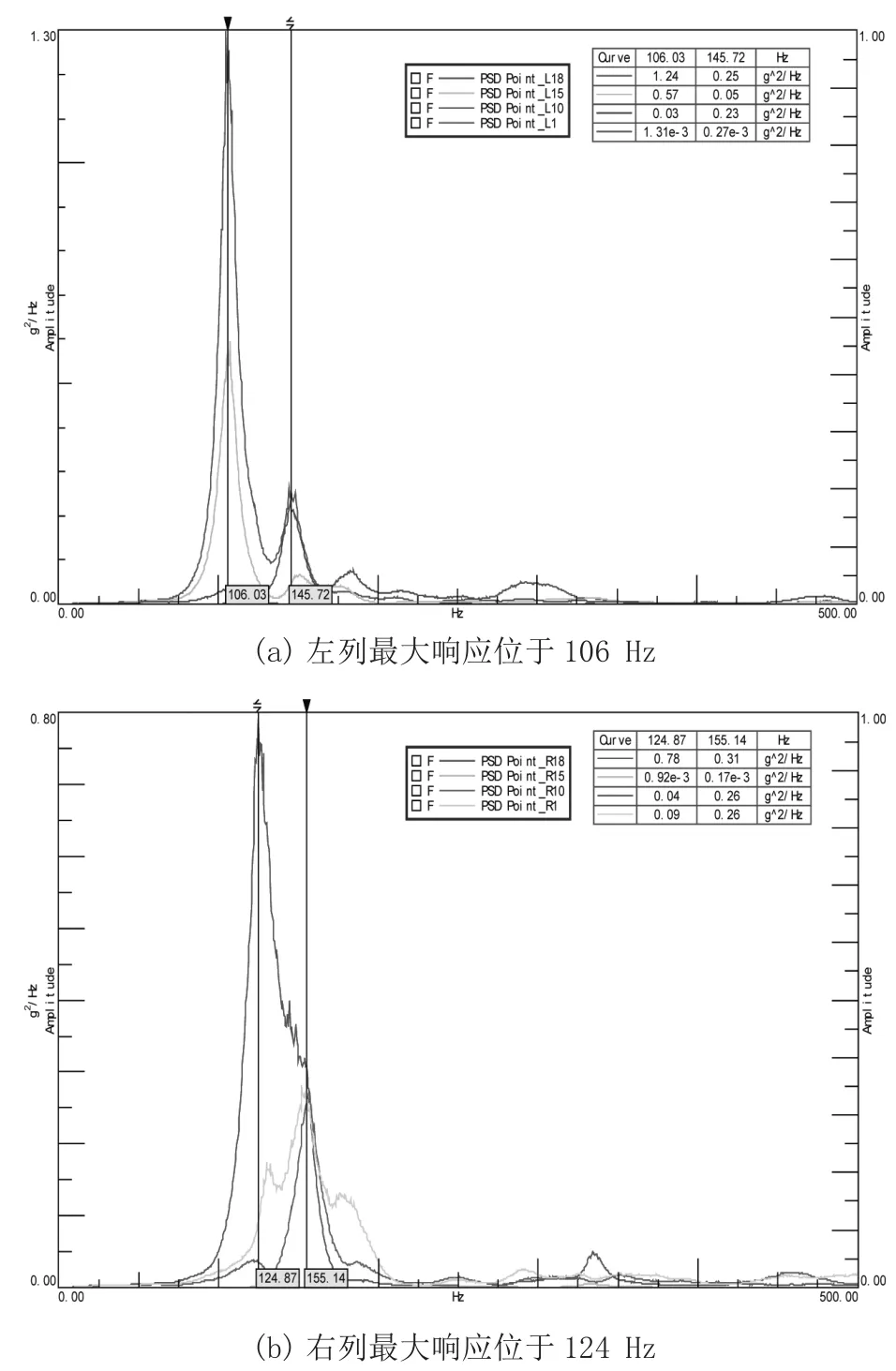

在白噪聲和綜合應(yīng)力條件激勵下,組件處測得的響應(yīng)值如圖6和圖7所示。

可得出白噪聲測試結(jié)果,左列最大響應(yīng)位于106 Hz附近,右列最大響應(yīng)位于124 Hz附近。由此看出,此振動夾具的一階共振頻率已經(jīng)下降至綜合應(yīng)力試驗的窄帶激勵中心108 Hz±10 %范圍內(nèi)或其附近。在綜合應(yīng)力振動條件的激勵下,組件處測得的響應(yīng)值左列振動響應(yīng)均方根值為12.79~41.59 g,右列振動響應(yīng)均方根值為14.19~25.19 g。響應(yīng)值明顯超出了常規(guī)響應(yīng)值。綜上可得出,振動夾具在綜合應(yīng)力實驗過程中發(fā)生了明顯的一階共振頻率下的共振。

表1 白噪聲激勵條件

圖6 振動夾具裝夾組件在白噪聲激勵下響應(yīng)

圖7 振動夾具裝夾組件在綜合應(yīng)力激勵下響應(yīng)

圖8 立柱安裝法蘭斷裂

根據(jù)檢測結(jié)果對表現(xiàn)故障的振動夾具進行拆解,維修松動和疲勞損傷的位置。在拆卸的過程中可以發(fā)現(xiàn),支架與立柱的安裝螺釘有松動;組件兩側(cè)鎖緊器連接螺釘在試驗過程中和檢查過程中發(fā)現(xiàn)有松動和脫落;最嚴(yán)重的情況是,在立柱進行拆解的過程中,發(fā)現(xiàn)立柱與振動夾具骨架連接的安裝法蘭發(fā)生斷裂(見圖8)。都是強烈一階共振頻率下共振的明顯表象。

3 振動夾具優(yōu)化

為了解決振動夾具一階共振頻率與綜合應(yīng)力試驗振動激勵頻率重疊的問題,采用增強夾具的剛度,提升夾具固有頻率的方法避開共振點。基于結(jié)構(gòu)振動參數(shù)識別技術(shù),在振動夾具組件裝夾列的上中下都加裝支撐架,使分成上下兩個部分的組件在裝夾時能夠形成一個整體,并通過支撐架和振動夾具骨架相連,增強剛度;同時,加厚立柱增強其剛性。改進后裝夾形式如圖9所示。

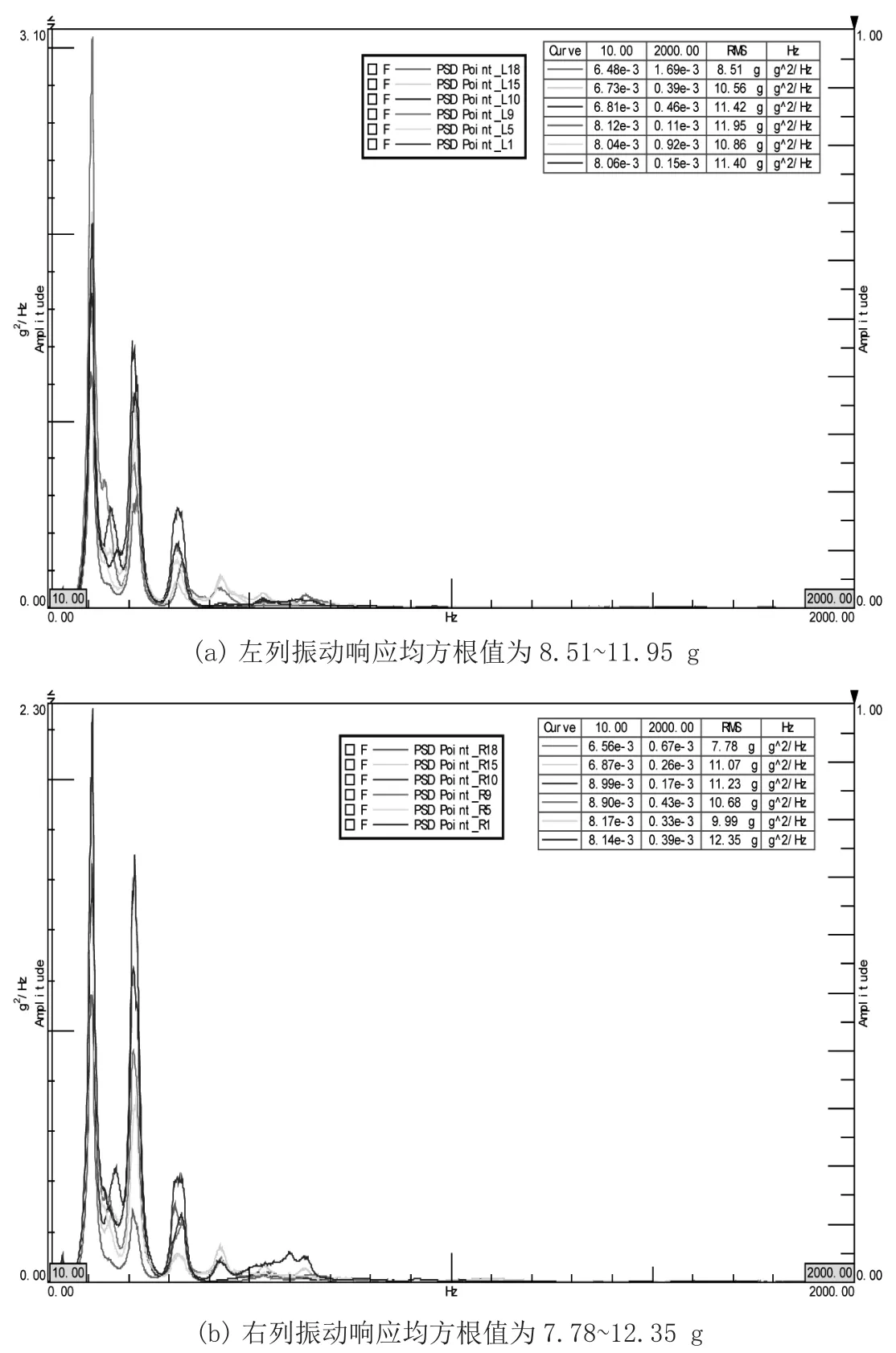

利用改進后的振動夾具作為夾具繼續(xù)進行綜合應(yīng)力試驗。試驗前,為了驗證維修后振動夾具固有頻率的提升,在白噪聲和綜合應(yīng)力試驗振動的激勵下測試振動夾具的振動響應(yīng),測試結(jié)果如圖10和圖11所示。

由上面振動響應(yīng)測試結(jié)果得出,結(jié)構(gòu)振動的最大響應(yīng)頻率分別為155 Hz與165 Hz,有效避開了108 Hz±5 %和216 Hz±10 %尖峰帶寬,左側(cè)振動響應(yīng)均方根值為8.51~11.95 g,右側(cè)振動響應(yīng)均方根值為7.78~12.35 g,在正常響應(yīng)范圍內(nèi)。

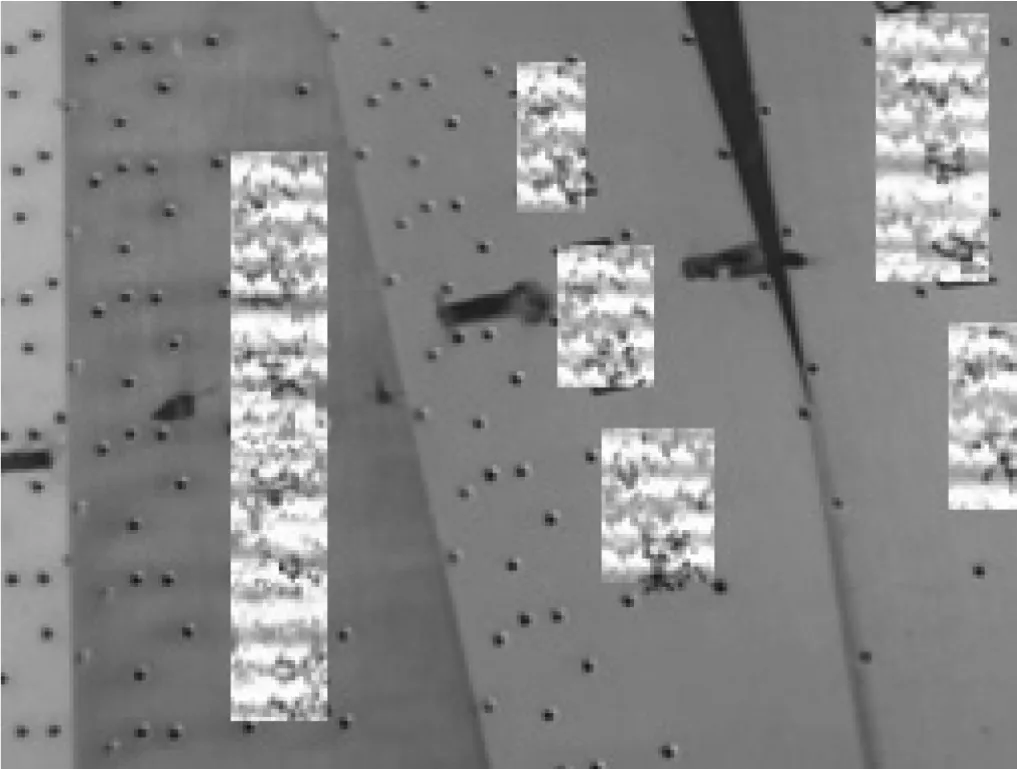

在實際試驗過程中,組件蓋板磨損的情況基本解決,只有少數(shù)因為裝夾原因發(fā)生輕微磨損(見圖12)。組件結(jié)構(gòu)件損壞的情況也很少出現(xiàn)。振動夾具改進效果滿足綜合應(yīng)力試驗需求。

圖9 振動夾具加裝支撐架

圖10 在白噪聲激勵下振動夾具裝夾組件響應(yīng)

圖11 在綜合應(yīng)力試驗條件激勵下振動夾具裝夾組件響應(yīng)

圖12 改進后組件蓋板磨損情況

后期試驗中,為了檢測組件上的振動響應(yīng)、避免過試驗情況的發(fā)生,按照上述排布點安裝檢測點,通過實時監(jiān)測組件振動響應(yīng),避免經(jīng)歷長期振動后夾具一階共振頻率下降或裝夾方式不合理造成的響應(yīng)頻率與激勵共振的現(xiàn)象。

4 結(jié)論

原始振動夾具存在一階共振頻率與綜合應(yīng)力試驗振動激勵頻率共振現(xiàn)象,原始振動夾具存在裝夾結(jié)構(gòu)剛性不足以及固有頻率與加載綜合應(yīng)力激勵頻率接近的問題。利用基于結(jié)構(gòu)振動參數(shù)識別的剛度改進技術(shù),在振動夾具的局部區(qū)域增加支撐筋板,增強結(jié)構(gòu)件剛性,提高了整體結(jié)構(gòu)的固有頻率,避開振動激勵條件中的窄帶,降低高能量頻帶內(nèi)的振動響應(yīng);同時,綜合應(yīng)力環(huán)境下的振動響應(yīng)的實時監(jiān)測,周期性監(jiān)測組件上典型測點的振動響應(yīng),解決了綜合應(yīng)力試驗中的組件一階固有頻率下共振造成的殼體損害問題。