柔性導軌制孔機器人及變剛度技術研究現狀

何鳳濤,陳愛民,張德遠,李少敏,劉春劍,唐 輝

(1.成都飛機工業(集團)有限責任公司,成都 610031;2.北京航空航天大學機械工程及自動化學院,北京 100191)

隨著航空工業的發展,許多新型、高性能的飛機不斷被研發制造,如C919、ARJ21大飛機,殲20戰斗機,F35戰機等,對于解決低成本、高效蒙皮自動化制孔問題的需求越來越迫切[1-4]。隨著機器人、傳感器、自動控制及計算機技術的發展,各飛機制造業廠商和科研機構設計制造了相應的自動化制孔設備[5-6]。

目前,中外自動化制孔設備分為大型專用自動化制孔設備、工業機械臂式自動化制孔設備、輕型自動化制孔設備三大類。輕型自動化制孔設備是各種航空制孔設備中較為典型的代表,設備整體重量輕、制作成本低、占用空間小、人力節約,將飛機整機作為工件,實現以小制大[7-8]。在輕型自動化制孔設備中,應用于飛機裝配較多的是柔性導軌制孔機器人,操作簡單、可自主移動、加工效率高、成本低,受到中外學者及飛機制造商的廣泛關注[9-10]。

然而,柔性導軌制孔機器人由于其導軌彎曲適應性不足,限制了其適用不同曲面蒙皮的能力,只適用于在飛機大部件、小曲率表面制孔,如平展機翼、大型機身表面等,對于具有大曲率、雙曲度表面不適用,如戰斗機內表面、進氣道內表面等。如何提高柔性導軌曲面適應能力,同時又能保證導軌具有一定強度的剛性是急需解決的一大難題[11-13]。變剛度技術有效解決剛性與柔性之間矛盾的問題。使導軌具有可變剛度,可提升其曲面適應能力,又能保證導軌具有足夠的剛度承載導軌系統的自身重量。借鑒變剛度技術,為具有變剛度功能的剛柔并濟導軌的設計和制造提供靈感。變剛度導軌通過負壓吸附的方式固定在飛機蒙皮表面,制孔機器人沿著可變剛度柔性導軌前后移動,可實現在曲面蒙皮上的自動化制孔,提高制孔質量和效率,提升其適應不同曲面制孔的能力,擴展其應用范圍。

1 柔性導軌制孔機器人研究現狀

在現代飛機制造過程中,隨著飛機制造周期的縮短以及對生產成本的控制,自動化制孔設備趨向于被小型化、輕便精密制孔工具代替[14-15]。另一方面,由于現代飛行器結構的復雜化,為適應復雜表面的加工要求,制孔設備向著柔性化和鉆鉚裝配一體化的趨勢發展。柔性導軌制孔機器人是輕型自主式制孔設備中較為典型的一種,用于飛機裝配和制造。導軌通過一系列的真空吸盤固定在飛機表面,制孔機器人沿著導軌移動實現自動化制孔,可以降低工裝的難度和精度要求并且將飛機整機作為加工對象可以減少工件的安裝時間,從而取代傳統的五軸制孔設備,具有操作簡單、加工精度高、一致性好等特點[16-17]。

1.1 國外研究現狀

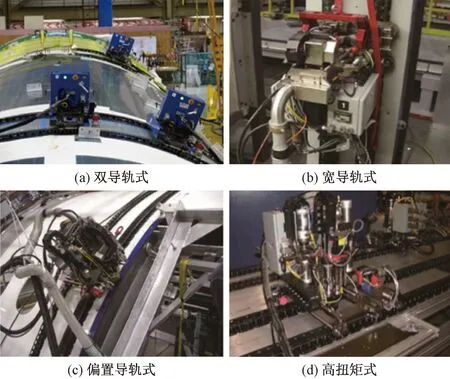

在2000年左右,美國波音公司針對大型客機自動化制孔的問題,首次提出了柔性導軌制孔機器人的概念,并且設計制造了世界上首臺柔性導軌制孔機器人,主要是針對大型客機機身段以及機翼段等蒙皮表面的自動化制孔,此后美國EI(Electroimpact)、AIT(Advanced Integration Technology)、WCI(West Coast Industries)、西班牙Fatronik、MTorres以及法國Alema等公司相繼推出了不同形式的柔性導軌制孔機器人,主要為了適應飛機不同部位蒙皮表面的自動化制孔的需求[18-23]。按照柔性導軌不同的配置形式,主要分為4類,包括雙導軌式、寬導軌式、偏置導軌式和高扭矩式,如圖1所示。雙導軌式柔性導軌制孔機器人主要用于機翼蒙皮等大平緩表面的自動化制孔;寬導軌式柔性導軌制孔機器人導軌之間的跨距比較大,覆蓋的制孔區域更大,導軌的安裝次數較少,可以一次性較大面積制孔,從而提升制孔效率,適用于具有多列孔的機身對接段區域制孔;偏置式柔性導軌制孔機器人主要是針對飛機邊緣蒙皮表面自動化制孔的問題;高扭矩式柔性導軌制孔機器人屬于雙導軌式的加強版,輸出功率大,制孔能力強,主要適用于飛機蒙皮表面較大孔徑自動化制孔。

圖1 國外柔性導軌制孔機器人Fig.1 Foreign flexible track drilling robot

1.2 中國研究現狀

與國外相比,中國學者和飛機制造商對于柔性導軌機器人的研究起步較晚,雖已取得了較大進展,但未實現工程化應用。

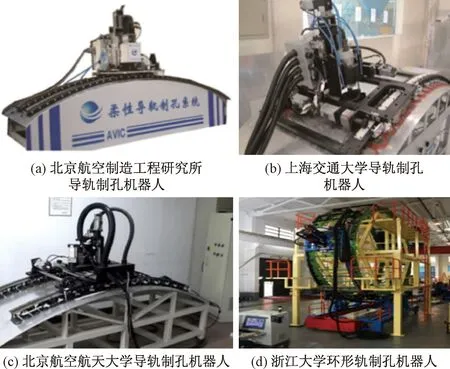

在2009年,中國首臺柔性導軌制孔機器人由北京航空制造工程研究所研制成功,如圖2(a)所示,該設備具有4個自由度,用于大飛機機身對接段等區域蒙皮表面自動化制孔[24-27];上海交通大學也進行了柔性導軌制孔機器人的研制,開發了一套針對柔性軌道自動制孔系統的專用數控系統如圖2(b)所示,該系統以PMAC運動控制器為核心,結合工控機、各種執行元件以及檢測元件進行構建[28-30]。

Ma等[31]、李軍等[32]成功設計并制造柔性導軌自動化制孔機器人,進行了相關實驗,取得了良好的效果,并且提高了制孔的一致性以及制孔精度等加工指標,但離實際生產應用還有一段距離,如圖2(c)所示。浙江大學成功研制了環形軌道自動化制孔設備,主要是針對大型飛機機身環形對接區域的自動化制孔[33-36],其中環形軌道與地面連接成為一體,穩定、安全,但設備復雜體積龐大,如圖2(d)所示。

圖2 中國柔性導軌制孔機器人Fig.2 Domestic flexible track drilling robot

2 柔性導軌機器人結構組成

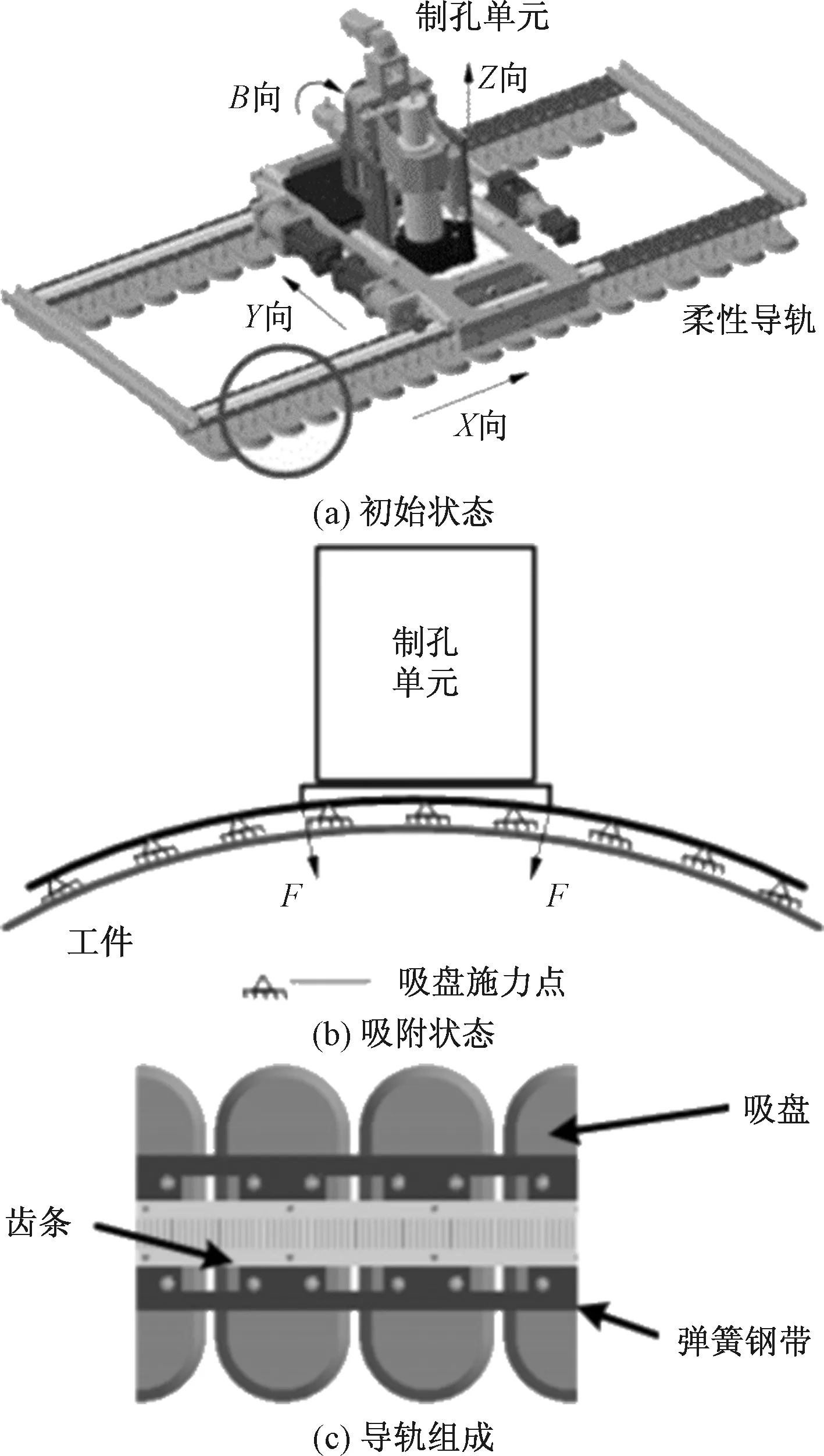

柔性導軌自動制孔機器人主要由3部分組成,包括帶有真空吸盤的柔性導軌、姿態調整單元及制孔單元。如圖3(a)所示,制孔設備沿著柔性導軌前后移動,制孔單元姿態通過B軸和Y軸進行調節,制孔單元進行Z向進給,完成鉆孔過程。其中,柔性導軌由兩根彈簧鋼帶構成,其下等間距安裝真空吸盤,用于吸附飛機待制孔表面,將導軌固定;導軌上安裝齒條用于制孔沿著X軸向前后精確移動和定位,如圖3(c)所示。

柔性導軌制孔機器人的關鍵部件之一導軌有兩個作用,一是隨工件彎曲,二是進行傳動和導向。初始狀態,導軌是平直的,如圖3(a)所示,吸附狀態時,導軌彎曲吸附在蒙皮表面。導軌需要具有好的彈性適應蒙皮曲率較大的工件,同時根據傳動導向的特點,也需要導軌具有較好的局部剛性,足以承載制孔機器人的重力,不會發生較大的局部變形,影響傳動精度。導軌需要剛柔并濟,可以從變剛度技術出發,重新設計制造具有變剛度功能的柔性導軌。

圖3 柔性導軌制孔機器人結構Fig.3 The structure of flexible track drilling robot

3 變剛度技術研究現狀

目前,機器人實現變剛度的方式主要分為兩種,一是增加材料之間摩擦力即相互作用,二是實現材料在固態和液態兩種變化,實現材料剛度的變化[37-40]。

3.1 材料耦合變剛度

材料耦合變剛度是指在外力的影響下,增加材料之間的拮抗作用,使材料本身穩定,包括顆粒阻塞、層干擾、鏈狀干擾等方式。

3.1.1 顆粒阻塞變剛度

顆粒阻塞是指顆粒狀固體在受到限制的環境中其流動性降低而具有較高剛體性的特征。顆粒在柔性薄膜或者氣囊包裹下,變形容易;對氣囊進行抽氣,在大氣壓力的作用下,顆粒物質之間的相互作用增大,達到一種更加穩定的狀態,使得整體的剛度顯著增加。顆粒阻塞變剛度是較為常見的變剛度方式,成本低,結構簡單易得,能實現較大范圍的變剛度[41-44]。

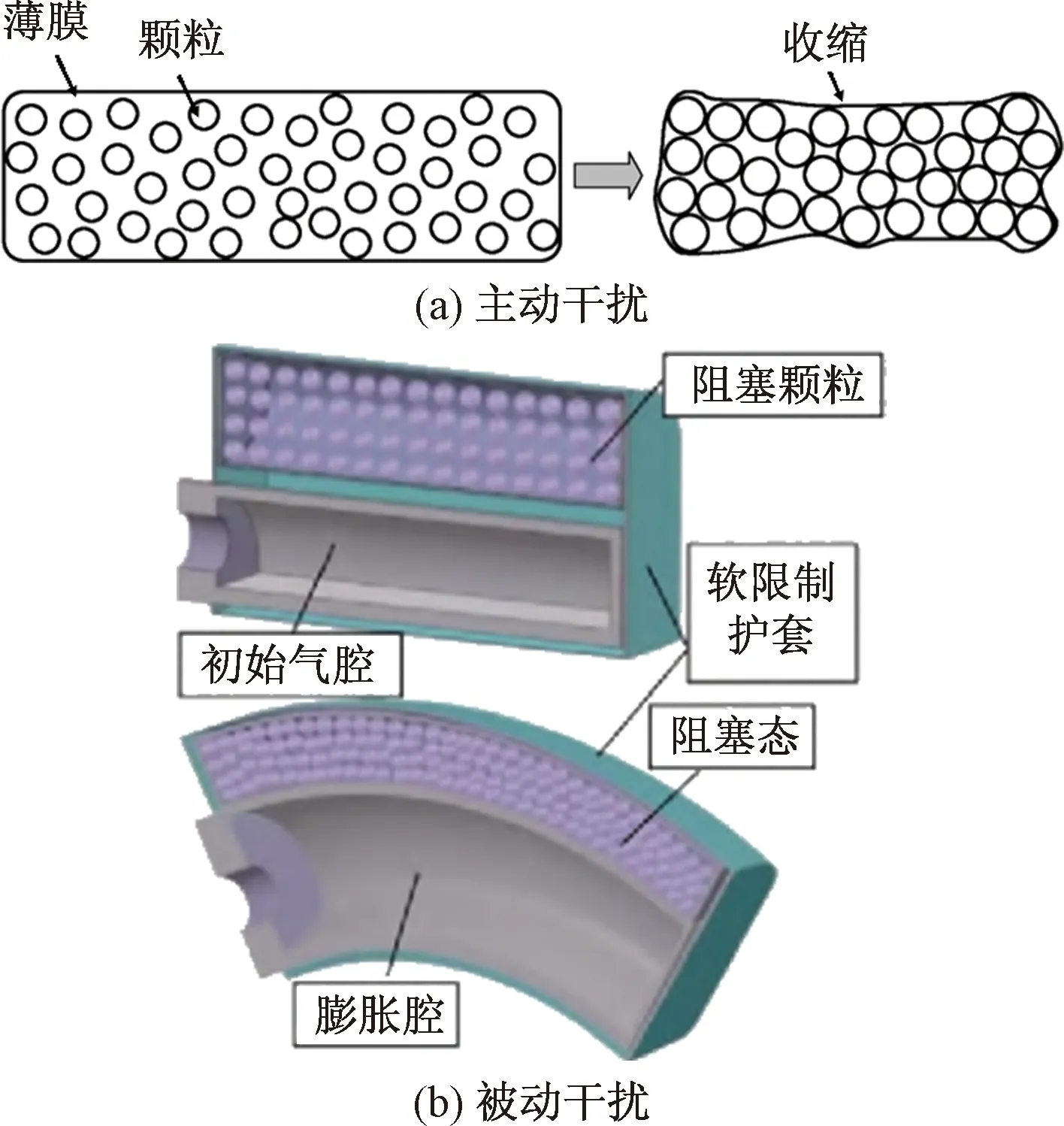

顆粒阻塞變剛度的方式分為主動與被動兩種變剛度方式。主動式利用真空泵將密閉腔內的氣體抽出,在內外壓差的作用下,增大顆粒與顆粒之間以及顆粒與膜之間的的摩擦力,從而增加結構的整體剛度。阻塞過程如圖4(a)所示,其剛度變化與顆粒尺寸、顆粒膜厚度、顆粒形狀以及負壓大小有關[45]。圣安娜學校Ranzani等[46-47]制作了變剛度手術機械臂。香港大學Li等[48]提出一種被動式變剛度方法,如圖4(b)所示,通過壓縮泵對驅動器的空腔部分進行充氣,驅動器會發生彎曲,并且會擠壓帶有顆粒的腔室,顆粒之間的摩擦力增大,機構整體剛度增加;當柔性驅動器的彎曲程度越大,則驅動器的整體剛度越大。被動阻塞變剛度不需要負壓裝置即可實現剛度的變化,這是其主要的優點,但變剛度范圍較小。

圖4 顆粒干擾Fig.4 Particle jamming

3.1.2 基于層干擾變剛度

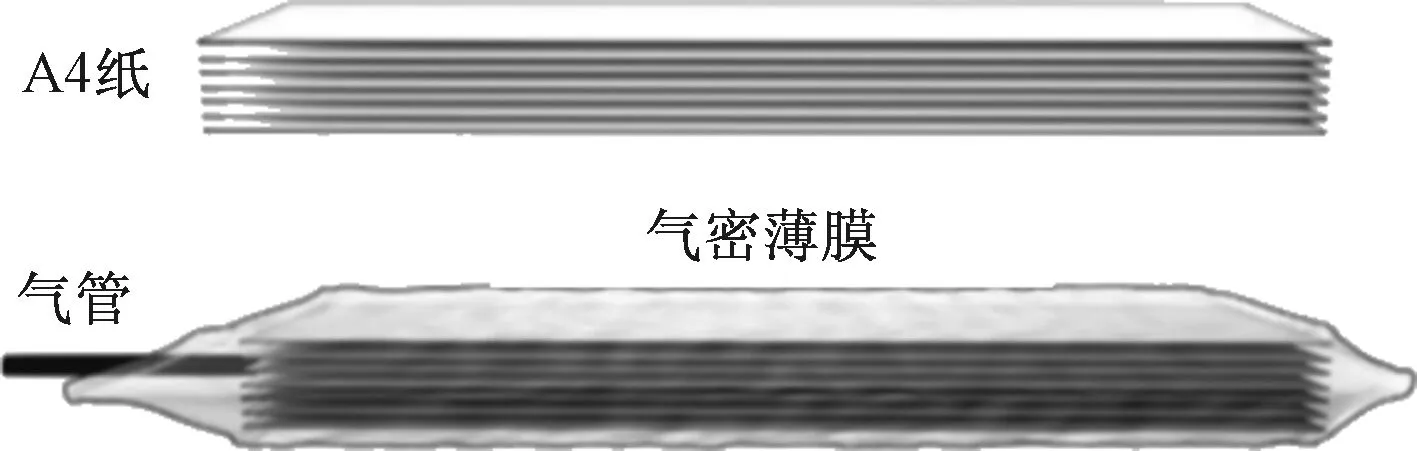

層干擾變剛度方式與顆粒阻塞變剛度方式類似,主要是在負壓作用下,增大層狀材料層與層之間的摩擦力,從而提高結構的整體剛度[49-51],如圖5所示。當真空關閉時,各層獨立彎曲,結構抗彎剛度低。真空條件下,層作為一個黏性單元彎曲,結構具有較高的抗彎剛度。

圖5 層干擾Fig.5 Laminar jamming

3.1.3 基于鏈狀干擾變剛度

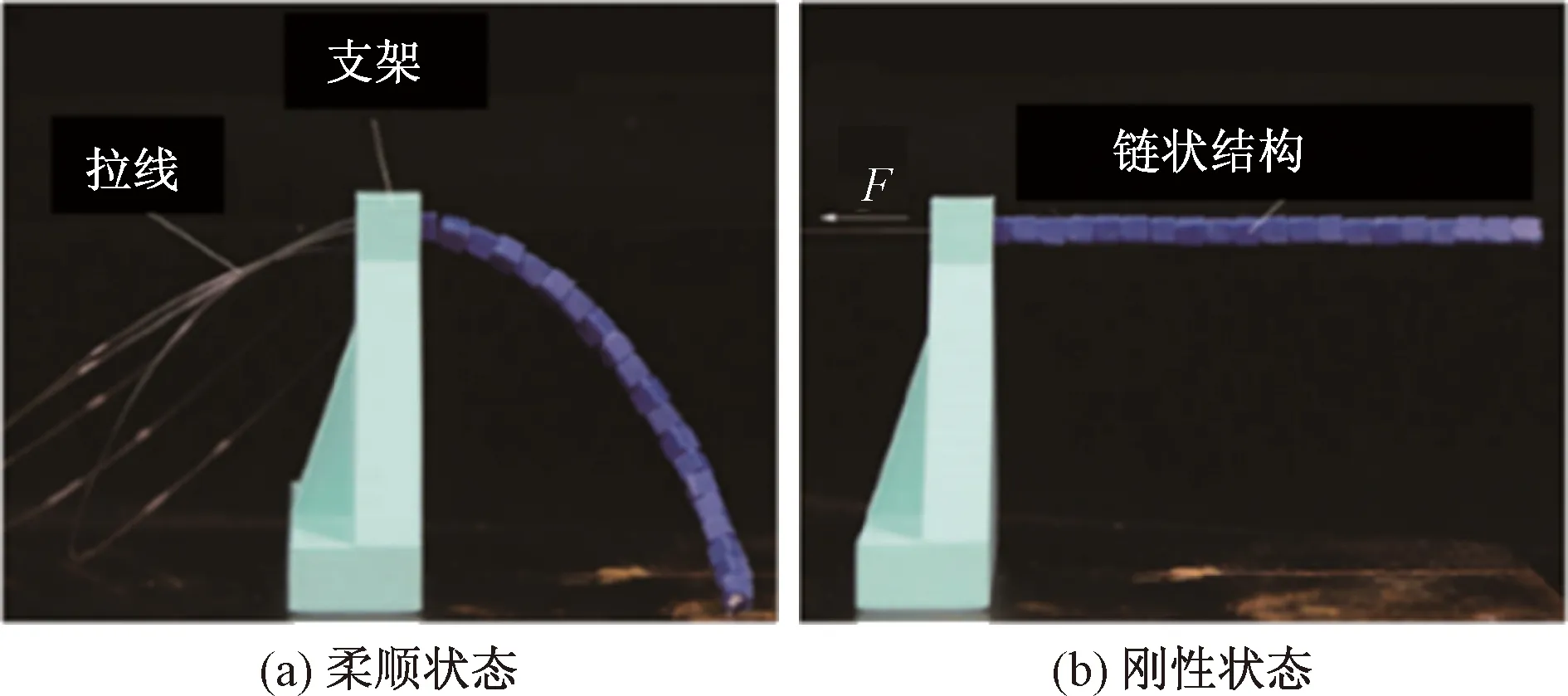

Jiang等[52]提出了一種新的鏈狀顆粒干擾機制,可實現大范圍的剛度瞬時變化,如圖6所示,幾十個立方顆粒被組裝成鏈狀結構(CLS),其中一條線穿過顆粒上的孔。CLS的近端被一個固定結構所約束,而遠端是自由的。在自然狀態下,由于重力的影響,CLS將沿著顆粒的縱向下垂,如圖6(a)所示。然而,當外部拉力作用于線如圖6(b)所示。當增加施加在線上的拉力,結構的整體剛度提高。通過理論建模確定了顆粒形成鏈狀結構的最佳組合,并進行實驗驗證,結果表明,這種新型結構能夠實現50.7倍的剛度變化,其不足是需要棘輪結構,需提供額外的拉力。

圖6 鏈狀干擾Fig.6 Chain-like jamming

3.2 材料相變變剛度

材料相變變剛度是指在磁場、溫度等外界條件的變化,使材料能夠在液態和固態兩種狀態之間進行轉化,液態時剛度低,固態時剛度高,從而實現整體結構的變剛度功能。材料相變變剛度分為磁流體變剛度和低溫合金變剛度兩種方式[53]。

3.2.1 磁流變體變剛度

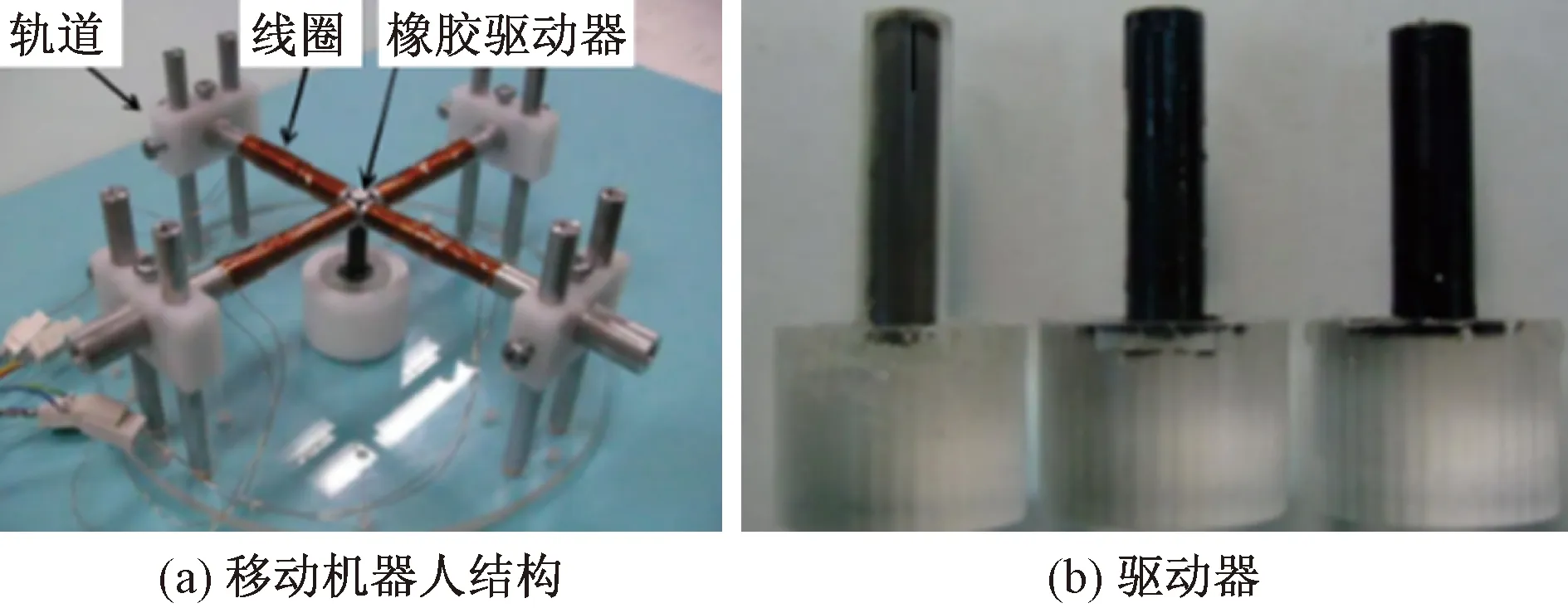

磁流體被稱為磁流變液,它不但有液體材料的流動性,又有具有固態材料的磁性,以及通過改變外加磁場強度改變材料整體剛度的特性。2010年,日本國立科技大學Taniguchi等[54]利用磁流體效應設計并制作了一種能實現變剛度功能的移動式機器人,如圖7(a)所示,移動機器人的驅動腿由橡膠包裹的磁流變液構成,如圖7(b)所示,通過外加磁場強度的變化可以控制每條腿的變形以及腿的剛度變化,實現整體移動。

圖7 磁流體Fig.7 Magnetofluid

2018年,Julie[55]利用3D打印技術打印了一個由塑料管組成的三維晶格結構,將油和微小鐵顆粒組成的混合物填充到塑料管中。常態下,微小鐵顆粒是在油中隨機分布的,混合體是可流動性強。當磁鐵靠近晶格結構,微小鐵顆粒將均勻排布,使混合體黏稠,流動性降低,從而晶格變硬,實現整體變剛度,如圖8所示。

圖8 磁流體晶格Fig.8 Ferrofluid lattice

3.2.2 低熔點合金變剛度

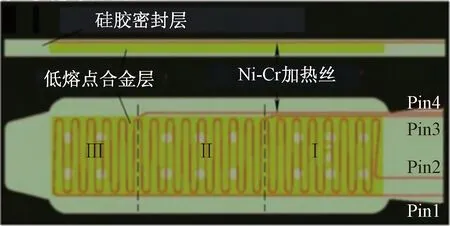

低熔點合金變剛度是指利用低熔點合金(熔點低于232 ℃)在不同外界溫度的作用下,從固態到液態之間相互轉化從而實現變剛度的功能[56-57]。2016年,Farshid等[58]將低熔點合金嵌入軟體機械臂中,利用嵌入材料內部的電阻絲加熱材料,使材料在固液之間進行轉變,進而實現機械臂整體剛度變化。2017年,Hao等[59]、Yuan等[60]將低熔點合金材料嵌入軟體機械臂,軟體模塊包括實現彎曲功能的頂部結構以及實現變剛度功能的底部多層結構,具體如圖9所示。將熔點為62 ℃的低熔點合金嵌入硅橡膠體內,并且在不同位置引出四條可以加熱的發熱導線,將加熱電源與任意兩條連接,對在不同位置的低熔點合金進行加熱,從而實現機械臂的整體剛度的變化。該方法可以產生較大的剛度變化,但加熱時間長,相應慢,并且整體的剛度不能再任意范圍內變化。

圖9 低熔點合金Fig.9 Low melting point alloy

以上幾種是機器人常用的變剛度方式。被動阻塞方式通過結構的主動變形,對帶有顆粒的腔室進行擠壓,實現整體剛度的變化,優點是不需要額外的真空驅動方式,但是會影響整體結構的運動;主動負壓阻塞變剛度可實現剛度的任意調節,隨真空壓力的增大而增大,但需要額外的負壓裝置,小型化和輕量化是個潛在的問題;層干擾變剛度原理與顆粒阻塞變剛度原理類似,通層干擾方式主要是通過負壓作用,增大片狀材料層與層之間的摩擦力,整體變剛度的效果較好,但是對整體結構的柔順性以及適應性有一定的影響;鏈狀干擾變剛度效果好,反應快,但需提供額外的拉力。磁流體及低熔點合金材料是通過增加外界物理場(溫度、磁場等),使材料發生固液之間轉變,從而實現剛度的變化,但是剛度變化的范圍較小。

4 結論

目前中外的航空自動化制孔設備趨于小型化、輕便化,改變傳統的以大制小的方式,實現以小制大。柔性導軌制孔機器人作為小型化制孔設備中的典型代表,應用較為廣泛,但也存在一定局限性。柔性導軌制孔機器人的關鍵部件之一柔性導軌,由于材料以及結構的限制,彎曲適應性不足,只適合于飛機大部件、小曲率表面的制孔和裝配。導軌需同時具有一定的整體柔性和一定的局部剛性。可以借鑒變剛度技術,重新設計制造導軌,使得導軌剛柔并濟,從而提升其適應曲面工件的能力。

變剛度方式主要包括顆粒阻塞、層干擾、鏈狀干擾、磁流體效應、低熔點合金5種方式,每種方式各有優缺點。可根據變剛度范圍、制造成本、航空裝配實際工況選擇合適的變剛度方式,設計變剛度導軌。可以想象,柔性可變剛度導軌,可自適應任何曲率的蒙皮表面,包括單曲率、雙曲率和復雜曲率蒙皮表面。同時開發設計新的傳動方式,使得制孔機器人能沿著變剛度導軌自由行走,從而實現復雜曲面蒙皮的自動化制孔。