公路工程鉆孔灌注樁施工技術

張振國

摘要:對公路工程鉆孔灌注樁施工中的護筒埋設、成孔施工、鋼筋籠安裝、清孔施工、沉渣檢測、混凝土澆筑等施工技術進行了總結和分析,并提出了相應的質量檢測方法。結果表明,通過低應變法檢測發現工程樁身無明顯缺陷,檢測7根樁,僅有1根為II類等級,均可滿足完整性要求,由此可知該施工技術可有效確保鉆孔灌注樁的施工質量。

關鍵詞:公路工程;鉆孔灌注樁;施工檢測

中圖分類號:U415? ? ? ? ?文獻標識碼:B

1公路工程鉆孔灌注樁施工技術

1.1護筒埋設

鉆孔前,為了確保機械設備能夠垂直鉆進,避免出現塌孔現象,需提前安設鋼護筒。護筒埋設時,利用挖機先將護筒坑挖好,鉆孔則采用旋挖機施工,根據樁位所處地質、水文等條件確定護筒長度。護筒頂部應略高一些,確保孔內泥漿面在孔外水位之上。在施工中,必須控制護筒埋設樁位誤差,不得超過5cm。護筒拆除時,應保證灌注樁混凝土強度達到設計規定。

1.2成孔施工

為了確保鉆孔樁施工安全,避免出現塌孔,該工程采用泥漿護壁成孔工藝,具體根據現場地質條件、孔位等準確確定泥漿材料。若所處地質情況較為復雜,具有較厚覆蓋層,護筒下沉難度大,無法到達巖層時,一般可采取PHP泥漿。鉆孔時,需控制好鉆進速度,不宜太快,還要檢測泥漿指標。若指標與規定不符,需及時調整,確保樁基的成孔質量。

鋼筋籠吊放前,要先檢測樁徑、樁孔垂直度等指標。重新定位鉆頭,保證其垂直,隨后由樁頂一直插入底部,若未遇見阻礙則表明樁孔和孔徑的垂直度符合規定,反之表明垂直度不符,必須重新鉆孔。制作一個長6m的試用鋼筋籠,鋼筋籠直徑比樁徑小5%,通過吊車預吊放,若未遇到阻礙,則表明孔徑和樁孔垂直度滿足要求;若無法放置鋼筋籠,則表明存在縮頸現象。

1.3鋼筋籠安裝

在岸上加工鋼筋籠,然后運至施工現場,并利用機械連成一個整體,以大幅提升施工效率,縮短鋼筋籠放置時間,避免塌孔。將鋼筋籠吊筋設置于加強箍上,通過雙面焊固定到鋼筋籠主筋上,吊筋的另一端則焊接成一個圓環,以方便后期調運。吊裝過程中,需設置雙吊點,保證吊點位置合理,并布設于加勁箍上。在整個吊裝過程中,必須保證鋼筋籠與孔位相對,且做好垂直度控制,放置過程中速度不宜過快,應緩緩下放,避免鋼筋籠變形。

1.4清孔

相比泵吸反循環、氣舉反循環清孔工藝,正循環清孔工藝成本較低。加上旋挖樁清孔并非一次完成,需進行二次清孔,且第一次清孔對于沉渣厚度沒有太多要求。基于經濟性原則,該工程第一次清孔采用正循環清孔工藝,以便排除孔內的顆粒物,并將泥漿密度控制在1.2~1.4之間,以滿足施工要求。

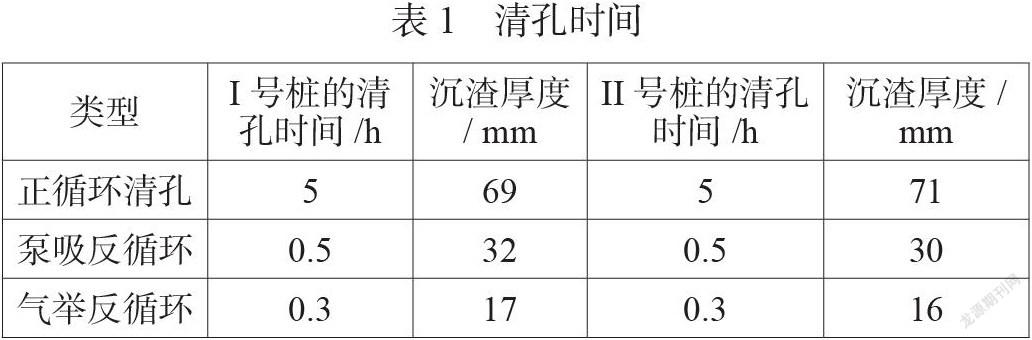

二次清孔時,泥漿比重應有所下降,可控制在1.1~1.2之間。為了確定二次清孔工藝,該工程對3種不同清孔工藝在孔深15m左右的I, II號樁的清孔時間和沉渣厚度進行了對比分析,結果如表1所示。

由表1數據可以看出,無論是在清孔時間,抑或是沉渣厚度方面,正循環清孔工藝均比其他兩類較差,且在二次清孔沉渣厚度不大于50mm的規定下,正循環清孔不符合規定要求,不適用于該工程。相比泵吸反循環,氣舉反循環清孔工藝在清孔時間、沉渣厚度方面更具優勢,故該工程最終采用氣舉反循環清孔工藝進行二次清孔。

在二次清孔中,不僅要確保沉渣厚度符合規定要求,還要檢測泥漿的性能指標,保證始終滿足要求。通常,清孔結束時泥漿指標不宜過高,比如,含砂率要控制在3%以內,黏度在16~20s之間。待各項指標均符合規定后,才能進行下一工序施工。

1.5沉渣檢測

在完成清孔作業后,還需采用合理、有效的檢測方法進行沉渣厚度檢測,確保符合規定要求。根據實際情況,該工程采用吊錘測繩法進行沉渣厚度檢測。首次測量時,在孔內放入3kg的測量錘,將錘慢慢放置到沉渣層頂面位置,記錄沉渣厚度。二次測量時,再次下放測錘直至達到孔底,并做好深度測量與記錄。結合兩次測量結果進行計算,可得最終沉渣厚度。經計算,該工程的沉渣厚度為35cm,滿足規定要求。

1.6混凝土澆筑

二次清孔后,沉渣厚度滿足規定要求,接下來便可進行水下混凝土澆筑施工。根據施工規定要求,可采用C30混凝土進行水下澆筑施工,并做好坍落度控制。澆筑前,需控制好混凝土導管底部與孔底之間的距離,不得大于30cm,同時第一批灌注混凝土導管埋設深度必須超過0.8m,使用導管前,需提前拼裝,并做好水密試驗。

根據計算可知,該工程混凝土初灌量為3m3,按照樁長的實際情況,可能會有略微浮動。在整個灌注過程中,需精確計算導管長度,確保混凝土質量,并將導管埋設深度控制在2~6m之間。在水下混凝土澆筑施工中,必須合理控制混凝土灌注速度,保障水下混凝土的成樁質量。

2質量檢測

為了保證鉆孔灌注樁施工質量,必須在工后進行樁身完整性檢測。樁身完整性是指樁身長度和截面尺寸、樁身材料密實性和連續性的綜合狀況。按照現場實際情況,要選擇合理的檢測方法。由于該工程受工期等因素的制約,采用低應變法對樁基完整性進行檢測和分析。

該工程樁徑為12m,按照樁心對稱布設3~4個測點,且由于工程采用實心樁,應在距離樁心2/3處布設檢測點。在整個檢測過程中,需去除樁頭浮漿,然后將傳感器安裝部位、激振點處打磨整平。樁中心應與檢測點、激振點的連線垂直。傳感器安裝位置必須與鋼筋籠主筋部位錯開,在整個檢測過程中,避免外露主筋產生干擾信號而影響檢測結果。

在整個檢測過程中,同時利用基樁動測儀進行分析,即利用小錘敲擊樁頂,每根樁的敲擊次數不少于10次,并測算樁身的阻抗變化強度。該工程采取中風化巖層的7根12m樁徑的樁體進行樁基實際情況檢測,檢測中波速均為4 000m/s,所得檢測結果如下:1,2,3,4,6,7號樁為I級樁,樁身完整;5號樁為II級樁,樁身較為完整。由此可見,該工程樁身未見明顯缺陷,7根樁內,僅有1根為II類等級,均滿足完整性要求。

3 結語

公路工程鉆孔灌注樁施工,受地質條件和施工技術等因素的影響較大,只有對地質條件進行充分的了解,并采用科學合理的施工工藝和施工方法,才能確保樁基鉆孔灌注樁的施工質量。檢測結果表明,該施工技術的應用有效確保了樁基的完整性和施工質量,值得推廣和應用。

參考文獻

[1]何劍. 公路工程樁基施工常見質量問題及控制措施[J]. 廣東公路交通,2021,47(3):48-51.

[2]霍婷婷. 淺談公路工程橋梁樁基的施工技術應用[J]. 居舍,2021(15):51-52.

[3]李明. 公路工程樁基工程施工技術[J]. 交通世界,2021(14):147-148.

[4]王澤現. 橋梁樁基施工質量問題及加固技術分析[J]. 交通世界,2021(12):112-113.

[5]劉偉. 公路工程樁基工程中反循環鉆成孔施工技術[J]. 四川建材,2021,47(4):130-131.