硅膠固定嗎啉功能化離子液體催化合成苯乙酮環乙二縮酮

金鑫雷,范偉贈,徐勇存,張 平,劉亞峰

(浙江天豐生物科學有限公司,浙江 金華 321000)

縮羰基化是有機化學中保護羰基的一個常用反應[1],縮羰基化即縮醛、縮酮反應,一般以無機酸作為催化劑,使用較多的有雜多酸[2]、對甲苯磺酸[3]、硫酸[4]、鹽酸[5],但這類催化劑普遍存在環境污染嚴重、腐蝕生產設備、后處理困難、無法循環使用、副反應多等缺點,于是尋求對環境友好、無腐蝕性、催化活性高、可回收利用的縮醛、縮酮反應的催化劑是當前研究的熱點和難點。

酸性離子液體作為一種新型的催化劑,在室溫下呈現液體狀態,酸性極強,具有取代工業酸催化的潛力,并且在縮醛、縮酮反應中表現出非常好的催化性能,但也存在離子液體與產物難分離、容易流失、損耗高、催化成本高、用量大等問題。近年來,對離子液體的研究及其如何將其固定化,防止活性成分流失越來越受到廣泛關注[6],將離子液體固載于硅膠上不僅保存其酸性離子催化的特點,同時能最大限度的減少離子液體的流失,降低離子液體催化劑用量、同時反應后處理簡單(直接過濾即可)和提高催化劑重復使用等優點。沈加春等[7]合成出了IL-Pro/SBA-15催化劑,該催化劑通過將手性離子液體固載到SBA-15分子篩上,使用苯甲醛和丙二腈為原料的Knoevenagel反應作為催化劑表征反應,表現出非常好的活性,并且催化劑連續使用7次以上催化效果基本不變。Christia P等[8]通過鍵合的方法,將功能化酸性離子液體鍵合在硅膠上,制備出了固載型酸性離子液體催化劑,使用該催化劑催化合成庚醛,結果表明,固載后的催化劑可以大大減少催化劑流失,并且有效減少其中功能化離子液體的使用量。ShiFeng等[9]以硅膠為載體,將離子液體通過溶膠-凝膠法包裹在硅膠顆粒中,并對催化劑進行表征,使用該催化劑催化合成二苯脲,催化性能非常理想。

本文采用正硅酸乙酯為硅膠生成劑,使用溶膠-凝膠法,制備硅膠負載嗎啉功能化離子液體,以乙二醇和苯乙酮反應生成苯乙酮環乙二縮酮的縮酮化反應作為表征反應,考察硅膠負載嗎啉功能化離子液體的催化活性,選取最優的催化劑制備方法和負載量。

1 實驗部分

1.1 實驗儀器和試劑

嗎啉,化學純,上海凌峰化學試劑有限公司;1,3-丙烷磺內酯、丙酮、無水乙醇、苯乙酮、乙二醇、濃硫酸、鹽酸、正硅酸乙酯,分析純,衢州巨化試劑有限公司。

水浴鍋,電動攪拌器,旋轉蒸發儀,Agilent6820氣相色譜儀、配毛細管柱,FID檢測器。

1.2 催化劑制備

4-(3-磺丙基)嗎啉硫酸氫鹽的合成:在250 mL的三口燒瓶中裝置電動攪拌器、溫度計、滴加漏斗,使用滴加漏斗緩慢加入100 mL丙酮和11g嗎啉,攪拌下加入15.25 g的1,3-丙烷磺內酯,加料結束后,控制溫度(20~25) ℃反應24 h,反應結束后有大量白色固體生成,使用丙酮洗滌3次,過濾,濕品在60 ℃真空干燥箱中烘干約(2~5) h,得到白色固體或類白色固體24.25 g,產率92.3%。

將上述烘干后的物料加入帶有攪拌器的250 mL三口燒瓶中,-5 ℃下緩慢加入11.35 g濃硫酸,滴加時間(0.5~1.0) h,滴加完畢后加入25 mL的蒸餾水,升溫至50 ℃,保溫反應24 h,反應結束后降至室溫,使用旋轉蒸發儀減壓蒸除水,用乙酸乙酯洗滌3次,濕品在60 ℃真空干燥箱中烘干約(2~5) h,得到黃褐色粘稠液體29.2 g,產率82%。

在三口燒瓶中,緩慢滴入25 mL的正硅酸乙酯和17.5 mL的無水乙醇,保持溫度(20~25) ℃,攪拌15 min,然后開啟加熱,溫度至60 ℃后停止加熱,緩慢加入5 g上述制備好的離子液體,使用滴加漏斗緩慢滴入5 mL濃鹽酸和10 mL蒸餾水,燒瓶中物料緩慢形成凝膠,保持溫度在60℃ 繼續反應12 h,再于150 ℃下真空干燥(10~12) h,即得硅膠固定嗎啡啉酸性離子液體催化劑,共 14.5 g,其離子液體的負載質量分數為34%。

1.3 縮羰基化反應

在水浴鍋中放入裝有攪拌器、溫度計、帶水器及冷暖回流管的250 mL三口燒瓶,向帶水器中裝滿帶水劑,向燒瓶中加入一定量的苯乙酮、乙二醇、環己烷和上述制備好的硅膠固定化離子液體催化劑,加熱至回流,反應過程中每間隔1 h取樣一次,直至苯乙酮基本反應完全。反應物經氣相色譜分析。GC條件:檢測室溫度250 ℃,汽化室溫度280 ℃,柱溫180 ℃。

2 結果與討論

2.1 催化劑用量

在反應器中加入苯乙酮24 g,固定苯乙酮和乙二醇物質的量為1∶1.3,帶水劑環己烷用量200 mL,控制反應時間4 h,考察固定化離子液體催化劑用量對反應的影響,結果見表1。從表1可以看出,隨著催化劑用量的增加,縮酮反應收率也隨之上升,證明使用該催化劑催化合成苯乙酮環乙二縮酮效果良好。當催化劑用量占苯乙酮質量分數5%時,產率較高,繼續增加催化劑用量,產率變化不明顯,故最合適的催化劑用量為酮質量的5%。

表1 催化劑用量對反應的影響Table 1 Effect of catalyst dosage on the reaction

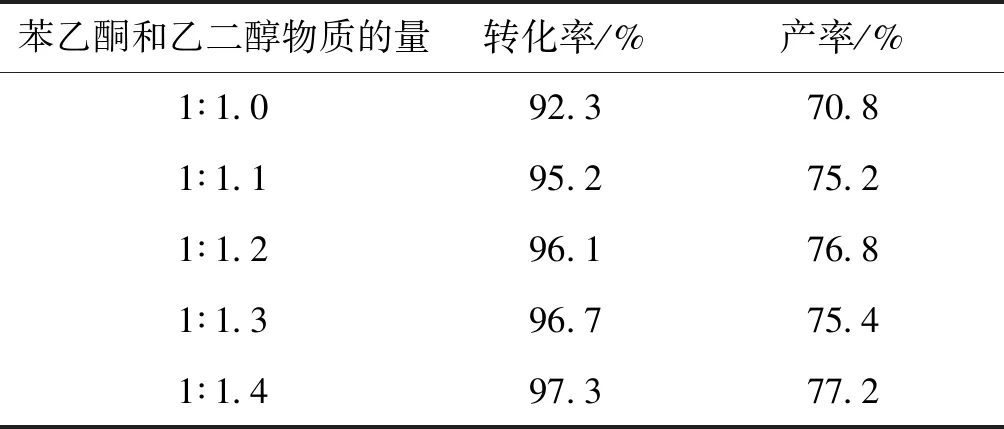

2.2 原料配比的影響

每次試驗均取苯乙酮24 g,催化劑用量為苯乙酮質量的5%,帶水劑環己烷用量200 mL,反應時間4 h,反應溫度為回流,考察原料配比對反應的影響,結果如表2所示。

表2 苯乙酮和乙二醇物質的量比對反應的影響Table 2 Effect of molar ratio of ketone to alcohol on the reaction

由表2可以看出,隨著乙二醇用量的增加,反應轉化率和產率均會逐漸增加。這是因為縮羰基化反應為可逆反應,隨著原料乙二醇用量增加,使該反應向著正方向,即合成苯乙酮環乙二酮的方法進行。但隨著乙二醇用量加大到一定量后,收率變化已不明顯。綜合考慮適宜的苯乙酮和乙二醇物質的量比為1∶1.2。

2.3 帶水劑的用量

每次試驗取苯乙酮24.0 g,固定苯乙酮與乙二醇物質的量比為1∶1.2,催化劑用量為苯乙酮質量的5%,反應時間4 h,考察環己烷用量對反應的影響,結果見表3。

表3 帶水劑用量對反應的影響Table 3 Effect of dosage of water carrying agent on the reaction

由表3可以看出,帶水劑用量對該反應的影響非常大。帶水劑用量過少,達不到帶水的效果;隨著帶水用量增加,反應收率也同時增加,但當帶水劑達到一定用量后,收率變化不明顯。適宜的帶水劑用量為200 mL。

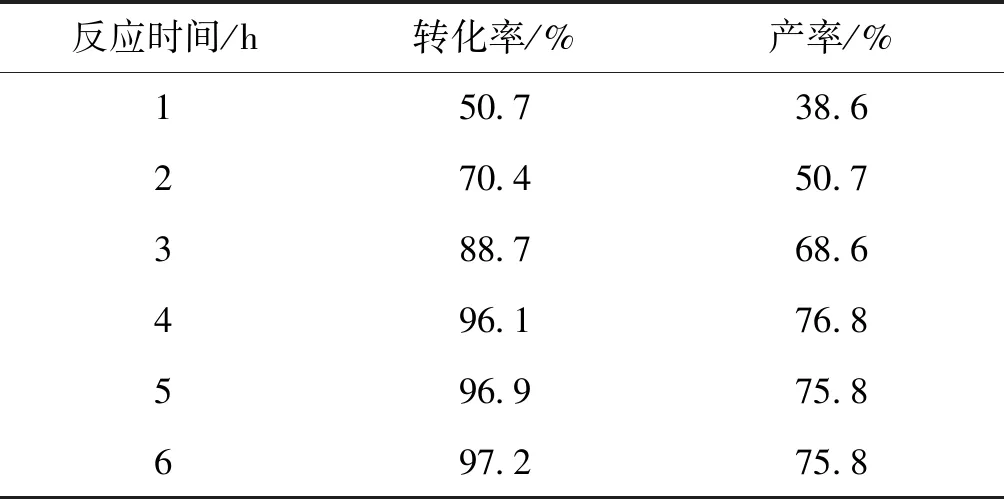

2.4 反應時間

向反應器中加入苯乙酮24.0 g,固定苯乙酮和乙二醇物質的量為1∶1.2,催化劑用量為苯乙酮質量的5%,帶水劑環己烷用量200 mL,考察反應時間對反應的轉化率和產率的影響,結果見表4。

表4 反應時間對產物收率的影響Table 4 Effect of reaction time on the reaction

由表4可以看出,隨著反應時間的增加,反應轉化率及收率均在提高,但反應超過4 h后,產物收率變化不大。適宜的反應時間為4 h。

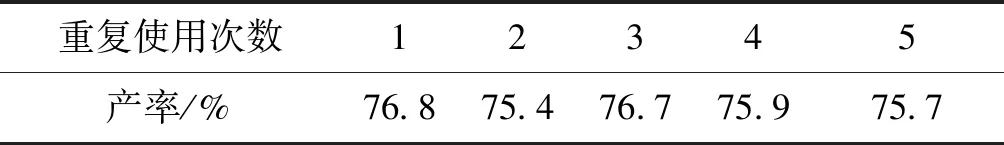

2.5 催化劑重復使用性能

在苯乙酮和乙二醇物質的量為1∶1.2,帶水劑環己烷用量200 mL,催化劑用量為苯乙酮質量的5%和反應時間4 h的最優工藝條件下考察催化劑重復使用性能,每次將反應結束的催化劑直接過濾,無需再處理,重新投入使用,結果見表5。由表5可以看出,催化劑重復使用5次仍表現出良好的催化效果,對產物收率基本無影響,說明該催化劑能夠重復使用。相對于液體酸,該催化劑可直接過濾分離,回收方便,重復利用率高,對環境十分友好。

表5 催化劑重復使用性能Table 5 Effect of repeated use of the catalyst on the reaction

3 結 論

(1) 以硅膠為固定化載體,硫酸為功能性質子酸,以嗎啉和1,3-丙烷磺內酯為起始物料,制備合成出了硅膠負載型嗎啉酸性離子液體催化劑。

(2) 以苯乙酮和乙二醇反應生成苯乙酮環乙二縮酮作為表征反應,考察該催化劑對縮酮化反應催化效果。結果表明,該催化劑對縮酮化反應催化效果好,反應條件溫和,催化劑使用直接過濾即可分離,對環境十分友好。

(3) 在苯乙酮和乙二醇物質的量1∶1.2,催化劑用量為苯乙酮質量的5%,帶水劑環己烷用量為200 mL和反應時間4 h的最優工藝條件下,催化劑重復使用5次催化活性未見明顯衰退,產物收率75%以上。