東方高效雙缸雙轉(zhuǎn)速再熱生物質(zhì)發(fā)電汽輪機優(yōu)化設計

張偉榮, 張鵬飛, 李軍, 洪安堯, 段艷雄, 李海軍

(東方電氣集團東方汽輪機有限公司, 四川 德陽, 618000)

0 前言

我國是一個農(nóng)業(yè)大國, 擁有豐富的生物質(zhì)能,而生物質(zhì)能發(fā)電技術是一種清潔高效的利用方式,用生物質(zhì)能發(fā)電實施煤炭替代, 可顯著減少氮氧化物排放, 促進農(nóng)業(yè)增收, 有效保護環(huán)境, 產(chǎn)生良好的社會和經(jīng)濟效益。 因此, 有必要研究如何提升生物質(zhì)能發(fā)電利用效率。

目前, 國內(nèi)生物質(zhì)發(fā)電燃料大多周邊聚集就近利用, 機組裝機功率大多集中在15~40 MW 范圍內(nèi), 我國現(xiàn)役生物質(zhì)發(fā)電汽輪機多采用高溫高壓及以下參數(shù)常規(guī)轉(zhuǎn)速(3 000 r/min) 機型, 汽輪機效率偏低、 電廠熱效率普遍在20%~30%, 生物質(zhì)能利用率低, 嚴重制約了生物質(zhì)發(fā)電產(chǎn)業(yè)的進一步發(fā)展。 東汽積極響應市場需求, 不斷自主創(chuàng)新, 率先研發(fā)了高效35 MW 雙缸雙轉(zhuǎn)速再熱生物質(zhì)汽輪機, 大幅提高了生物質(zhì)能發(fā)電汽輪機的效率, 同時可實現(xiàn)供汽、 采暖、 高背壓供熱等多種功能, 顯著提升了生物質(zhì)能的利用效率。 本文介紹了東方高效35 MW 雙缸雙轉(zhuǎn)速再熱生物質(zhì)發(fā)電汽輪機的研發(fā)及優(yōu)化設計情況。

1 機組概況

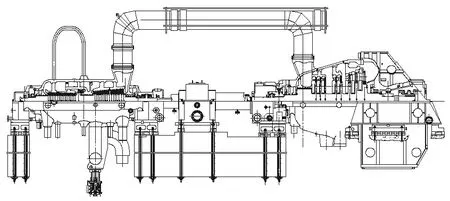

東方高效35 MW 雙缸雙轉(zhuǎn)速再熱生物質(zhì)發(fā)電汽輪機為高溫超高壓、 一次中間再熱、 兩缸單排汽、 單軸、 雙轉(zhuǎn)速、 凝汽式汽輪機, 汽輪機高中壓部分和低壓部分為分缸結構, 高中壓采用合缸結構, 高中壓反向?qū)ΨQ布置中間進汽, 低壓缸采用單流布置。 汽輪機總體縱剖面圖見圖1。

圖1 東方N35-13.24/535/535 型汽輪機縱剖面圖

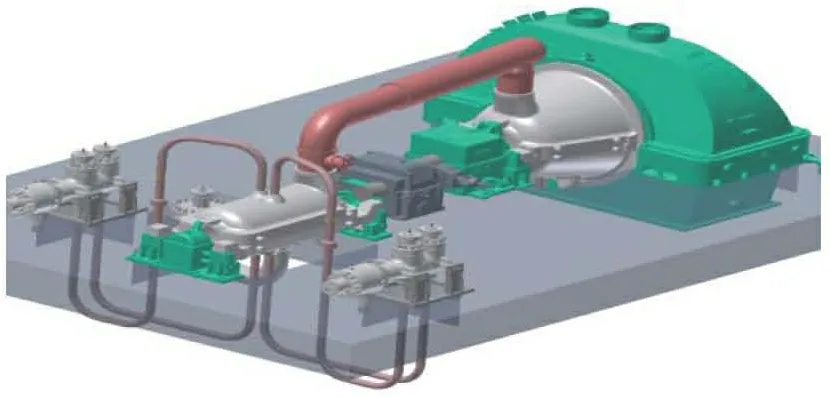

高中壓和低壓兩缸之間由單斜齒式減速箱連接, 高中壓高轉(zhuǎn)速通過齒輪箱減速至3 000 r/min,協(xié)同低壓缸驅(qū)動發(fā)電機發(fā)電。 機組配2 套主汽調(diào)節(jié)閥和1 套再熱主汽調(diào)節(jié)閥, 其中主汽調(diào)節(jié)閥采用1 拖2 結構, 2 套主汽調(diào)節(jié)閥均布置在高中壓汽缸兩側(cè), 通過導汽管與高中壓汽缸連接, 再熱主汽調(diào)節(jié)閥為聯(lián)合閥, 布置在高中壓缸側(cè)部。 機組采用縱向布置, 長寬高為14 m×7 m×4 m (距運行平臺), 機組總體立體外形圖見圖2。

圖2 機組總體立體外形圖

2 技術參數(shù)

機組型號: N35-13.2/535/535;

額定功率: 35 MW;

最大功率: 40 MW;

額定轉(zhuǎn)速: 高中壓5 000 r/min,低壓3 000 r/min;

主汽壓力: 13.24 MPa;

主汽溫度: 535 ℃;

再熱壓力: 2.454 MPa;

再熱溫度: 535 ℃;

額定主汽流量: 110 t/h;

最大主汽流量: 128 t/h;

回熱系統(tǒng): 2 高加+1 除氧器+3 低加;

排汽背壓: 4.9 kPa;

末級葉片: 545 mm;

通流級數(shù): HP 20 級、 IP 17 級、 LP 9 級。

3 機組優(yōu)化設計研究

3.1 熱力系統(tǒng)優(yōu)化

(1)初參數(shù)優(yōu)化

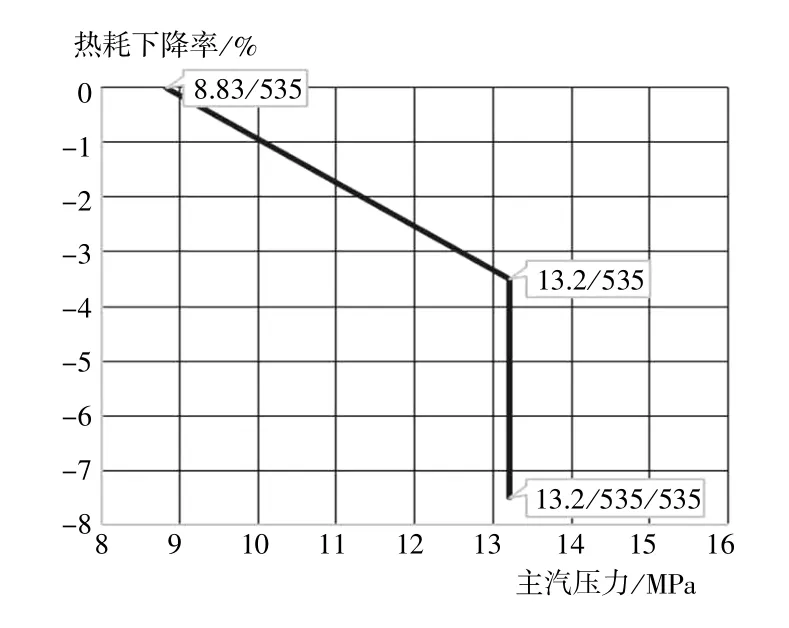

本機組主汽參數(shù)從常規(guī)的8.83 MPa/535 ℃提高至13.2 MPa/535 ℃。 根據(jù)熱力學原理, 提升初參數(shù)可以提高蒸汽動力朗肯循環(huán)熱效率, 降低汽輪機熱耗率。

(2)再熱循環(huán)

受限于生物質(zhì)燃料熱值變化大、 燃燒不穩(wěn)定等特性汽輪機新蒸汽溫度535 ℃再次提升較為困難, 因此, 本機組在提升初參數(shù)同時引入了再熱循環(huán), 降低了汽輪機末級排汽濕度, 保證汽輪機末級葉片安全可靠性的同時提升了循環(huán)熱效率,圖3 為主汽參數(shù)8.83 MPa/535 ℃提升至13.2 MPa/535 ℃/535 ℃汽輪機熱耗率影響分析, 提升初參數(shù)和引入再熱循環(huán)機組總體熱耗下降約7.5%。

圖3 初參數(shù)和再熱循環(huán)對機組熱耗率影響

(3)除氧器滑壓優(yōu)化

高溫高壓常規(guī)轉(zhuǎn)速(3 000 r/min)機型除氧器通常定壓運行, 本機組采用滑壓除氧器, 降低了除氧器抽汽節(jié)流損失。

(4)給水溫度優(yōu)化

一般來說, 提升鍋爐最終給水溫度, 汽輪機排汽端冷源損失下降, 汽輪機熱效率提高, 但給水溫度過高會導致鍋爐排煙溫度升高, 鍋爐效率下降, 電廠總體熱效率下降, 電廠管道閥門等材料成本增加, 因此, 需要綜合考慮。 高溫高壓常規(guī)轉(zhuǎn)速(3 000 r/min)機型給水溫度約215 ℃, 本機組提升初參數(shù)同時對鍋爐最終給水溫度進行優(yōu)化,綜合考慮鍋爐效率和汽輪機熱耗率, 本機組鍋爐給水溫度最終選擇250 ℃。

3.2 通流優(yōu)化

(1)轉(zhuǎn)速選取優(yōu)化

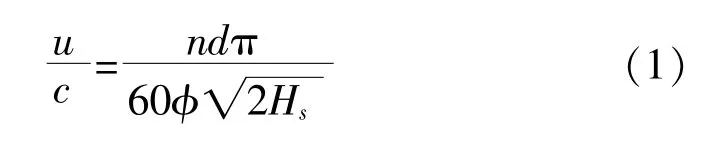

生物質(zhì)汽輪機功率容量較小, 提升初參數(shù)后相同進汽流量下容積流量降低, 蒸汽流通通流面積降低, 葉高降低, 通流效率下降。 根據(jù)汽輪機原理, 速比是影響汽輪機通流效率的關鍵因素之一, 汽輪機通流級設計通常接近最佳速比, 整體經(jīng)濟性最佳, 其表述見式(1):

式中: n 為轉(zhuǎn)速, d 為通流級節(jié)圓直徑, φ 為噴嘴速度系數(shù), Hs為等熵焓降。

分析可知, 在最佳速比不變的條件下, 提高轉(zhuǎn)速可降低節(jié)圓直徑, 在所需通流面積一定的條件下, 即可以提高通流葉片高度, 提高通流效率。降低單級焓降, 即增加級次和降低根徑, 提高葉片高度。 因此, 對小容積流量汽輪機提高通流效率應采用多級次、 低根徑、 小焓降設計思想。

本機組高中壓段容積流量較小(一般對應通流中葉片高度<30 mm) 宜采用高轉(zhuǎn)速。 低壓段容積流量較大, 葉片高度較高, 提高轉(zhuǎn)速對通流效率提高影響不大, 宜采用3 000 r/min 設計。

(2)通流效率優(yōu)化

本機組高中壓缸通流應用東汽最新DAPH3 高效反動式葉型, 轉(zhuǎn)速提高后降低了壓力級根徑、增加壓力級級次、 取消部分進汽度, 壓力級葉片高度大幅提高, 二次流損失大幅下降, 壓力級效率顯著提高, 高中壓部分通流效率相比常規(guī)轉(zhuǎn)速(3 000 r/min) 機型分別提高10%、 4%, 低壓通流應用東汽最新先進高度后加載靜葉葉型和大剛度動葉葉型, 低壓通流效率比常規(guī)轉(zhuǎn)速(3 000 r/min)機型提高1.5%。

(3)高效末級葉片應用

末級葉片設計采用大焓降, 高根部反動度的設計思想, 不但設計工況效率高, 而且變工況性能優(yōu)良, 本機組末級動葉片采用545 mm 高效末級葉片, 額定工況排汽速度180 m/s, 接近軸向排汽, 排汽損失小, 兼顧了設計點高效率和變工況優(yōu)良性能。

3.3 結構優(yōu)化

(1)高中壓缸整體發(fā)貨

本機組高中壓缸采用整缸發(fā)貨, 全通流廠內(nèi)完成安裝, 現(xiàn)場實現(xiàn)免開缸就位安裝, 大大簡化機組安裝周期。 高壓缸采用局部式雙層缸設計,汽缸熱應力分布更加均勻, 改善了汽缸法蘭和螺栓受力情況, 結構設計緊湊, 熱容量小, 利于快速啟機。

(2)雙電泵主油泵

本機組由主軸驅(qū)動主油泵改為雙電泵主油泵, 電機驅(qū)動油泵直接向軸承供油, 取消汽輪機前箱主油泵、 射油器和大量管道, 一用一備, 可實現(xiàn)在線切換, 不受汽輪機轉(zhuǎn)速限制, 可隨時啟停, 同時軸系縮短, 降低了油系統(tǒng)供油能耗, 降低了系統(tǒng)噪音。

(3)采用先進汽封

對高參數(shù)小流量汽輪機, 軸端漏汽對汽輪機經(jīng)濟性影響占比更加凸顯, 本機組采用高性能密封汽封鑲齒式汽封, 結構見圖4, 在有效空間內(nèi)相比常規(guī)迷宮式汽封齒數(shù)增加20%以上, 同時合理控制動靜部件之間漏汽間隙, 機組漏汽損失大幅下降。

圖4 鑲齒式汽封結構示意圖

(4)調(diào)節(jié)方式優(yōu)化

本機組針對生物質(zhì)燃料熱值不穩(wěn)定, 負荷變化頻繁的特點, 配汽方式采用噴嘴配汽, 在高壓調(diào)節(jié)閥控制上由常規(guī)凸輪或提板結構改為閥門管理, 機組在啟動、 升速、 帶負荷和變工況控制過程中可以實現(xiàn)單閥模式和順序閥模式的無擾切換,機組運行調(diào)節(jié)更加迅速靈活高效。

4 性能分析

4.1 經(jīng)濟性分析

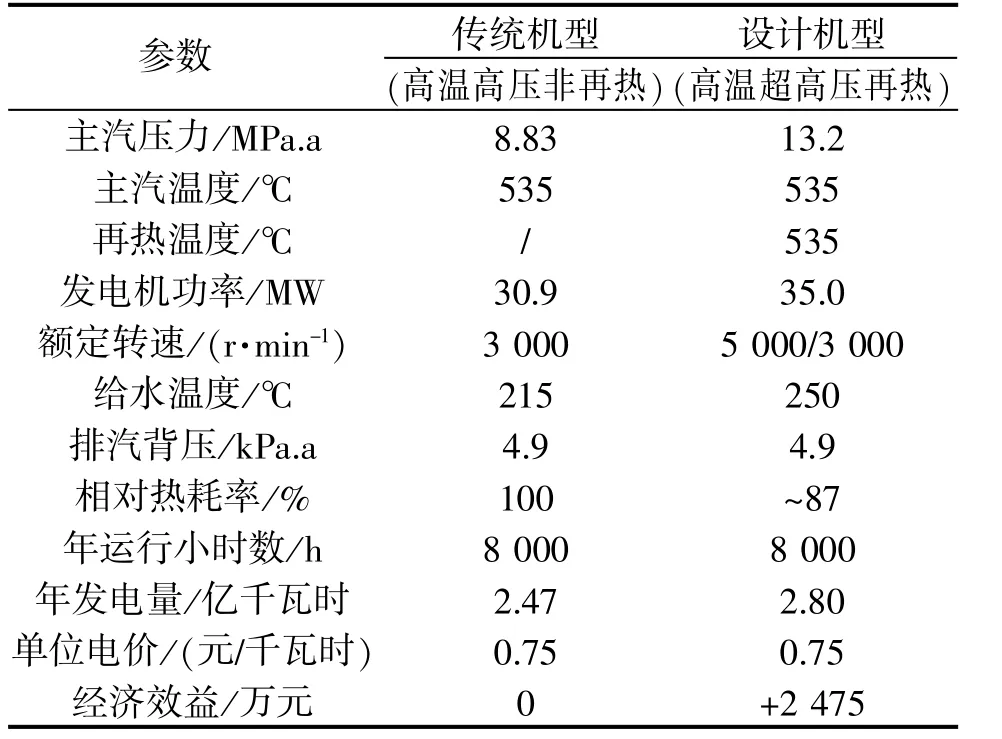

本機組與傳統(tǒng)30 MW 高溫高壓非再熱常規(guī)轉(zhuǎn)速(3 000 r/min)機型經(jīng)濟性對比結果見表1。

表1 傳統(tǒng)機型和設計機型經(jīng)濟性對比

(1)從機組經(jīng)濟性角度分析, 采取熱力系統(tǒng)、通流、 結構和雙轉(zhuǎn)速等優(yōu)化措施后東方高效35 MW 再熱機組比傳統(tǒng)30 MW 高溫高壓非再熱常規(guī)轉(zhuǎn)速(3 000 r/min)機型熱耗下降約13%,汽輪機經(jīng)濟性大幅提升。

(2)從發(fā)電經(jīng)濟性收益角度分析, 在汽輪機吸熱量一定(即生物質(zhì)燃料量一定)條件下, 東方高效35 MW 再熱機組年發(fā)電量比傳統(tǒng)30 MW 高溫高壓非再熱常規(guī)轉(zhuǎn)速(3 000 r/min)機型增加約0.33億千瓦時, 發(fā)電經(jīng)濟效益增加2 475 萬元/年, 經(jīng)濟效益非常可觀。

4.2 功能延伸分析

(1)供汽、 采暖功能

本機組高中壓部分和低壓部分連通管連接,可安裝供熱蝶閥實現(xiàn)0.2~0.8 MPa 工業(yè)供汽、 采暖可調(diào)抽汽需求。

(2)高背壓供熱

針對北方地區(qū)冬季民生供暖需求, 機組可選擇合適低壓排汽通流模塊實現(xiàn)機組高背壓(20~35 kPa) 運行, 利用汽輪機低壓排汽與循環(huán)水換熱回收機組排汽冷源損失能量, 再通過連通管采暖抽汽分級加熱循環(huán)水外供可實現(xiàn)民生采暖需求。

5 結束語

本文對東方高效35 MW 雙缸雙轉(zhuǎn)速再熱生物質(zhì)發(fā)電汽輪機的研發(fā)及優(yōu)化設計情況進行了詳細介紹, 從熱力系統(tǒng)、 再熱循環(huán)、 通流、 結構和雙轉(zhuǎn)速等方面進行了優(yōu)化, 機組經(jīng)濟性比原型機得到大幅度提升, 機組應用功能擴展延伸, 可以滿足生物質(zhì)發(fā)電領域的多種需求, 顯著提升生物質(zhì)能的利用效率, 具有較強推廣應用價值。