全尾砂膠結充填多組分膠凝材料精準添加技術研究與應用

仵鋒鋒 王 選 姚中亮 劉 為 范海清 陳映儒

(1.長沙礦山研究院有限責任公司,湖南 長沙 410012;2.國家金屬采礦工程技術研究中心,湖南 長沙 410012;3.金屬礦山安全技術國家重點實驗室,湖南 長沙 410012;4.福建馬坑礦業股份有限公司,福建 龍巖 364021)

馬坑鐵礦為地下開采的大型鐵礦山,原設計采用無底柱分段崩落法開采,為了控制地壓、保護地表生態環境、提高采礦回收率、降低貧化率、減少尾礦排放等而轉為充填采礦法[1-8],采用階段空場嗣后充填采礦法開采。采用充填采礦法特別是階段空場嗣后充填采礦法,充填體強度對于采礦方法的成敗具有決定性的作用,充填體強度不足所造成的充填體片幫、冒落、采場坍塌、地表塌陷,不但影響井下正常生產和采礦技術經濟指標,甚至可能造成重大安全事故[9-11]。該礦山充填系統建成投入使用之后,在充填過程中通過取樣制作試塊測試強度,在1∶4的灰砂比時,試塊的28 d強度也只有1.78 MPa,與采礦方法對充填體的強度要求相差較遠,如何提高充填體強度是礦山面臨的急需解決的重大問題。為此,委托長沙礦山研究院有限責任公司開展了相關研究,以期充填采礦法在礦山能夠順利實施。

1 充填系統存在的問題與對策研究

1.1 充填系統簡介

礦山采用全尾砂結構流體膠結充填工藝,充填系統主要由全尾砂泵送系統、尾砂濃密存儲系統,水泥存儲給料系統、料漿制備輸送系統組成。選廠尾砂通過普通濃密機濃密后泵送至選廠的尾砂輸送泵房,通過隔膜泵加壓后經管道輸送至充填站?20 m的高效深錐濃密機中進行濃密存儲,63%~66%的濃密機底流經管道放砂進入攪拌機,同時水泥倉中的水泥經過給料計量后也進入攪拌機與尾砂混合后進行攪拌,攪拌制備均勻的充填料漿經過鉆孔和井下管網進入采空區進行充填。充填站有3套獨立的料漿制備系統,每套料漿制備系統包含1座水泥倉、1套水泥給料計量設備、1套攪拌系統。單套系統設計料漿制備輸送能力150~180 m3/h,濃度70%~72%,灰砂比1∶3~1∶20可調。

1.2 充填存在的問題

充填站于2019年6月建成并投入使用,充填系統工藝流程順暢,工業試驗期間單套制備系統最大連續充填時間達到了125 h,制備輸送能力和灰砂比也達到了設計的要求。但是仍存在以下問題:

(1)尾砂流動性變差,充填料漿濃度降低,影響充填體強度。原設計充填料漿濃度為70%~72%,但是在實際充填過程中,濃度達到66%時,料漿的流態就達到了結構流狀態,進一步提高濃度,充填管道堵管事故頻發,實際充填濃度一般控制在66%。眾所周知,料漿濃度是影響充填體強度的重要因素,濃度降低勢必影響充填體的強度[12-16]。

(2)尾砂與水泥的膠凝性差,充填體強度低,無法滿足采礦方法的要求。在充填過程中,通過在鉆孔下料口取樣制作試塊測試強度,灰砂比1∶4時的最高強度只有1.78 MPa。為了進一步驗證,在實驗室配料制作試塊測試強度,強度測試結果如表1所示。根據采礦方法的要求,充填體28 d強度不小于2.8 MPa,對照表1中的數據,實際充填料漿所形成的充填體強度無法滿足采礦方法的要求。

1.3 原因分析與對策研究

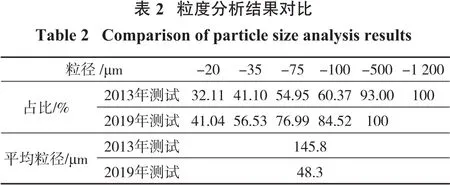

根據以往工作經驗,結合現場實際情況,為了找到尾砂流動性變差的原因,對尾砂進行了粒度分析,分析結果如表2所示。

從表2可見,尾砂的粒度較2013年充填站設計之初測試結果變細了。尾砂變細,一方面直接導致充填集料承載性能惡化,進而影響充填體的強度[17-19];另一方面,尾砂變細,其粘性增加,流動性變差,造成充填料漿可自流輸送的濃度降低[20-22],料漿濃度在66%時就已達到了2013年試驗時72%的濃度所達到的結構流狀態。

在充填料漿濃度和灰砂比都達到極限的條件下,要提高充填體的強度,目前最好的辦法就是進行高效膠結劑的研發。雖然礦山已經立項進行高效膠結劑的研發和高效膠結劑廠的建設,但是相關研究成果要到2020年6月份才會提交,高效膠結劑廠要到2021年年底甚至更晚才會建成投入使用,在此期間,如何制備滿足充填強度要求的充填料漿成為礦山充填急需解決的重大難題。

為了解決上述問題,對礦山充填可用的膠凝材料原料進行了充分的調研,借鑒以往開展的類似工作經驗和相關研究成果,在礦山充填站開展了過渡期高效膠結劑配方小規模試驗研究,以該試驗結果為依據,對現有充填系統進行優化,實現充填強度的提高。

2 過渡期高效膠結劑配方優選試驗

鑒于礦山已經開始了高效膠結劑的研發,并以此建設40萬t/a的高效膠結劑廠專門用于礦山充填,只是時間較長,因此本研究只是為解決高效膠結劑廠建成投入使用之前的充填質量問題,屬于過渡配方和措施性改造,因此過渡期高效膠結劑研發和措施性改造的原則是用最小的投資在最短的時間內實現充填體質量的提高,使其滿足采礦方法的要求。考慮到上述因素,通過對高效膠結劑原料的調查,并結合前期探索性試驗研究的結果,提出了過渡期高效膠結劑配方材料組成為礦渣微粉+激發劑A,其中礦渣微粉直接從附近的礦渣微粉生產企業采購,激發劑A也是可直接采購的成熟產品,兩種物料均不需要二次加工。通過充填站小規模試驗研究,確定了過渡期高效膠結劑的最佳配合比例為礦渣微粉∶激發劑A=80∶20,其與PO42.5水泥做膠結劑的強度對比如圖1所示。

從圖1可以看出,過渡期高效膠結劑的效果明顯好于PO42.5水泥,其在灰砂比為1∶8時的強度即可滿足采礦方法的要求,而且配料來源可靠,不需要二次加工,配制工藝簡單。

3 多組分膠結劑精準添加技術研究

3.1 方案選擇

過渡期高效膠結劑由兩種物料混合組成,如何實現其按照比例混合,即實現多組分膠結劑配料的精準添加,是決定充填體強度的關鍵。為此,需要對現有充填站進行優化,以實現兩種物料按比例均勻混合和順利添加。因為只是過渡期的措施性工程,優化原則為:盡可能地避免對現有充填站的改造,工藝可靠、流程簡單、投資省、建設周期短。根據要求,可行的優化方案以下有3個。

方案一:利用現有水泥倉儲存輸送激發劑A,新增2套礦渣微粉制漿輸送系統,每套系統包括1座300 t儲存能力的成品粉體倉、1套微粉給料計量系統、1臺攪拌機、1臺泥漿泵,按照配合比的要求,向3套充填料漿制備系統制備輸送礦渣微粉漿。

方案二:利用現有水泥倉存儲輸送礦渣微粉,新增100 t成品粉體倉存儲輸送激發劑A,兩種物料按照配合比經過各自的給料計量系統向攪拌機輸送物料干粉。

方案三:利用現有水泥倉存儲輸送礦渣微粉,新增2套激發劑制漿輸送系統,每套系統包括1座100 t儲存能力的成品粉體倉、1套微粉給料計量系統、1臺攪拌機、1臺泥漿泵,按照配合比的要求,向3套充填料漿制備系統制備輸送激發劑漿。

3個方案綜合比較:

(1)現有充填站設計之初,出于節約征地、開挖費用等考慮,工藝配置較為緊湊、場地規劃也比較緊張,近雙軸攪拌機新增粉體倉沒有合適的場地,所以粉體倉距離攪拌機距離比較遠,粉體倉與攪拌機之間在水平和豎向上均難以實現直線聯系,即水平和豎向上均要多道拐彎。采用方案二,充填站現有的每套制備系統均需要配置一套激發劑A添加系統,含1座100 t的成品粉體倉、多臺螺旋輸送機(每套系統可能至少3臺以上),整個充填站需要多達3座微粉倉、9臺螺旋輸送機。如此配置場地更為緊張、費用高、配置復雜、流程多、可靠性低、對現有充填站的改動和影響也較大,因此不推薦采用方案二。

(2)采用方案三,則礦渣微粉可采用現有水泥存儲給料系統添加至攪拌機,而激發劑A需要制漿輸送。激發劑A具有凝結性能,制漿后,過流設備及管道均存在料漿結塊的問題,影響系統的運行效率,也增加了充填站人員的工作量,而礦渣微粉在未與激發劑A混合的情況下,制漿后不具備凝結性能,即使制備的礦渣微粉漿存放半個月以上甚至更長,仍然保持漿狀,因此不推薦方案三。

(3)采用方案一,礦渣微粉制漿管道輸送,受場地影響比較小,可以遠距離布置,管道輸送漿體也不受地形的限制,給料穩定、計量準確、制備質量高,不對現有充填系統進行任何改動,改造過程不會影響到充填站的正常生產,對將來充填系統的運行影響也比較小。

因此,推薦采用方案一,即礦渣微粉制漿輸送添加工藝。

3.2 方案配置及工藝流程

采用礦渣微粉制漿輸送工藝,即激發劑A仍采用現有水泥干粉添加系統添加至攪拌機,礦渣微粉添加方案為:在充填站設置2套礦渣微粉造漿添加系統,每套礦渣微粉造漿添加系統包括1座300 t儲量的成品微粉倉及其給料計量系統、1臺?2.0 m×2.1 m的高濃度攪拌槽、1臺泥漿泵。充填時,采用散裝罐車運輸礦渣微粉至充填站并通過高壓風吹入新設的300 t儲量成品微粉倉中,然后通過給料計量設備給料計量后輸送至高濃度攪拌槽中,與定量的制漿水一起在攪拌槽中進行攪拌,攪拌均勻的微粉漿通過攪拌槽的放漿管進入泥漿泵,經泵加壓后通過管道輸送至現有充填系統的雙軸攪拌機,與其他充填材料一起進行攪拌,制備合格的充填料漿輸送至井下進行充填。工藝流程如圖2所示。

4 應用效果

該礦渣微粉制漿添加系統于2020年4月份建成投入使用,如圖3所示,微粉制漿輸送如圖4。

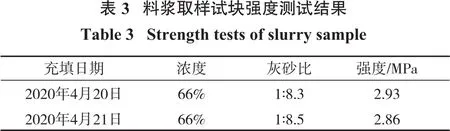

試充填期間在鉆孔下料斗取樣制作試塊進行強度測試,測試結果如表3所示。

從表3可見,該系統投入使用充填體強度在灰砂比為1∶8.5時即可達到2.86 MPa,不但能夠滿足采礦方法的要求,還能大幅降灰砂比,節約膠結劑成本,該措施工程的應用效果非常明顯,達到了研究的目的。

5 結 論

本研究基于目前礦山充填體強度所存在的問題,開展了充填材料小試試驗和充填站優化研究,以期達到提高充填體強度和降低充填成本的目的。

(1)通過充填站小試試驗,得到了合理過渡期高效膠結劑配方,采用過渡期高效膠結劑試塊強度要比水泥為膠結劑時試塊強度高得多,不但能夠完全滿足采礦方對充填體強度的要求,而且用于礦山一步驟采場充填,平均灰砂比只有1∶7.5,僅2020年充填89萬m3空區,就可節約膠凝材料費用3 448萬元,本項目對于降低充填成本、保證礦山安全開采具有重要意義。

(2)以充填站小試試驗為依據,設計了礦渣微粉預制漿添加工藝,不但可以順利地將礦渣微粉添加至現有充填系統,且不對已有充填系統進行任何變動,因此,改造不會對已有充填系統的正常運行產生影響。

(3)礦渣微粉制漿添加工藝所采用設施和設備均可直接采購在現場進行安裝,不需要現場制作,現場新建結構工程只有少量的設備、設施基礎和簡易廠房,投資約376.5萬元,建設工期50 d,其工藝配置簡單、流程短、工程量少、投資省、工期短,投入使用之后,效果也非常明顯。