DGP-CZ6 型潤滑油灌裝機控制系統改造設計研究

孫啟鵬

(山西潞安太行潤滑油有限公司,山西長治 046199)

0 引言

隨著現代化社會工業(yè)的迅速發(fā)展,工業(yè)整個生產鏈條上的消耗品產業(yè)得到了迅速突破。各種現代化機械設備、車輛、航空航天等領域的發(fā)展規(guī)模不斷壯大,對潤滑油產品的消耗數量有了明顯增加,并且伴隨著人民消費水平以及對產品質量的期望有所提升,對于潤滑油行業(yè)的產品生產制造以及研發(fā)有了更高的要求[1]。因此,要求潤滑油企業(yè)的生產和制造過程在相比于原有基礎之上有明顯的提升,在潤滑油自動化罐裝生產線上需要做出實質性的改變才能提升整個罐裝過程的效率及安全性[2]。最初的罐裝技術主要采用人工灌裝的方式,這樣的生產效率及產品品質都比較低端。隨著社會的發(fā)展,出現了半自動化的罐裝形式,但是對于潤滑油的罐裝仍然在速度及質量上存在較大的短板[3]。當前,隨著現代化自動設備的普遍應用,潤滑油罐裝生產線的生產水平提高迎來了發(fā)展機遇。通過查閱相關資料文件,可結合現代自動化零部件實施于潤滑油罐裝生產線上,可結合成套的自動化設備,提升潤滑油生產線的制造工藝以及生產效率。以自動化控制系統作為潤滑油罐裝生產線的核心概念,通過改造罐裝生產線的自動設備,提高潤滑油灌裝機的罐裝精度,保障潤滑油整條生產線上罐裝工藝的環(huán)節(jié),改造后的控制系統也為罐裝機行業(yè)設備制造研發(fā)提供了思路[4]。

1 灌裝機主要類型及研究對象

1.1 主要類型

根據灌裝機相關國家級行業(yè)標準,罐裝機分類方式主要為稱重方式和運動方式,但大多數還是采用以包裝物運動形式的方式對罐裝機進行分類,可分為旋轉式灌裝機和直線式灌裝機2種形式[5]。

旋轉式灌裝機主要為潤滑油包裝桶在旋轉圓盤上進行運動,通過底部的驅動電機帶動旋轉圓盤按照一定的運動方式靠近罐裝機,包裝桶進行360°旋轉后接受灌裝機灌入的潤滑油。最終潤滑油包裝桶到達最后一個工序,由旋蓋機對包裝桶進行封裝。

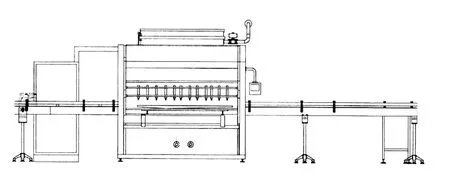

直線式罐裝機是目前大多數罐裝生產企業(yè)的罐裝機形式選擇,由于目前中國在旋轉式灌裝機生產、設計、研發(fā)方面還處于落后階段,直線式灌裝機相比于旋轉式灌裝機的生產制造成本更低,對于各種高精度靈敏傳感器的要求不是特別高。潤滑油包裝桶在該類型罐裝機的驅動下流水線式地進行罐裝作業(yè),最后由旋蓋機進行封裝,整體生產過程相對簡單,所以是大多數企業(yè)罐裝機的首選,直線式罐裝及整體結構圖如圖1所示[6]。

圖1 直線灌裝機整體結構示意圖

1.2 研究對象

為深入研究潤滑油罐裝線的實際運行狀況,以潤滑油生產廠商常用的DGP-CZ-2Y-X型自動灌裝機為研究對象,通過對該型號自動罐裝機控制系統的改造設計,可為其余型號的自動罐裝機系統改進提供參考。

DGP-CZ-2Y-X型自動灌裝機為自動化稱重系列罐裝機,也屬于直線型罐裝機。該類型的罐裝機可同時對2 個罐裝產品進行罐裝,配備有380 V的電壓,確保罐裝機的電源輸入;整機的工作功率為2.5 kW;罐裝容量為220 L;每小時的最大罐裝速度為80桶;配備的氣源壓力為0.6 MPa。DGP-CZ-2Y-X型自動灌裝機由江蘇湯姆森智能裝備有限公司制造,罐裝噴頭采用雙速罐裝,通過特殊的結構設計,確保潤滑油在罐裝過程中不發(fā)生噴濺。每一個罐裝噴頭都有自動感應式的反饋部件,核心零部件采用PLC結合變頻調速器、繼電器等自動化設備實現對整機的機械、電氣控制調速,裝配有光感式傳感器對潤滑油整個過程進行監(jiān)測和檢測。DGP-CZ-2Y-X型自動灌裝機整體自動化性能較強,在工業(yè)生產領域的適用范圍也較廣,是目前潤滑油行業(yè)生產企業(yè)常用的罐裝機設備。

2 控制系統元器件選擇

2.1 PCL選型

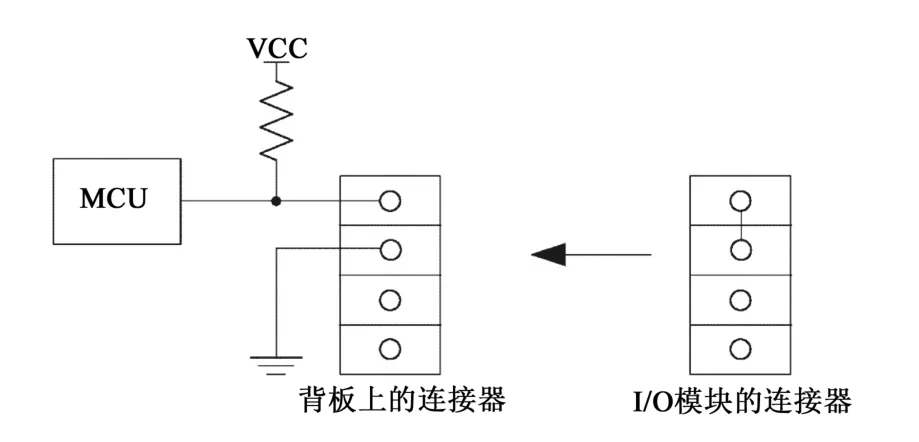

結合實際工況條件,分析計算罐裝機所受到的工作載荷情況,優(yōu)選出采用西門子公司生產的S8-400 型PLC 工業(yè)控制器。該型號的PLC 抗干擾能力強,整體體積不大的情況下,還集成有輸入輸出模塊以及定位模塊等。通過光纖式的高速傳輸線路實現了A/D轉換,可在罐裝過程中對各種指令有效地進行反射。為了保障S8-400 型PLC 整體配套系統的完整性,還選擇安裝了西門子PLC 導軌、I/O 模塊連接器,專設通訊電纜實現PLC內部之間的數據通信,整體PLC模塊布置如圖2所示。

圖2 PLC內部模塊布置示意圖

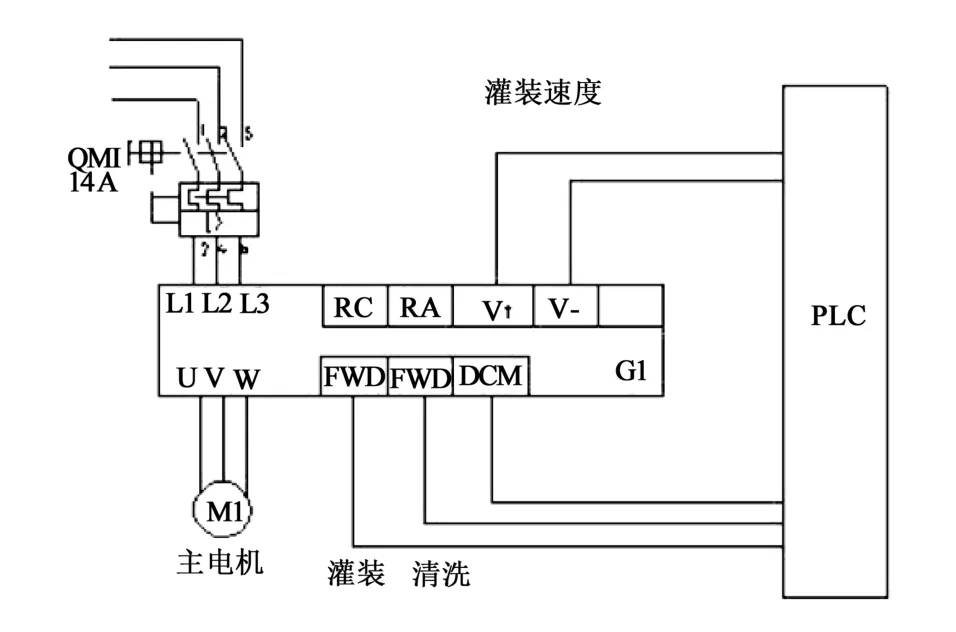

2.2 系統電氣設計

罐裝機控制系統的電氣設計主要考慮整體電氣線路所承載的電機負荷,選用適宜的電源開關以及安全電器保護閥并且配備集成的電器控制面板。由于潤滑油材料的特殊性,要求所匹配的電氣部件需具有防爆及耐油功能。在電器集成面板上要選擇高靈敏度的傳感器并且方便后期維護保養(yǎng),由于傳感器容易出現后期故障,在安裝傳感器時應考慮方便后期更換維護。系統電氣設計應考慮與PLC連接的通信接口,至少保證不小于5個空點。其中罐裝機控制系統的電機系統應采用伺服電機,輸出功率應不小于罐裝機的輸出功率,為了節(jié)省電能,設計了變頻器實現對罐裝機控制系統的變頻作用,罐裝控制系統的整體電氣設計示意圖如圖3所示。

圖3 整體電氣設計示意圖

3 控制系統仿真結果分析

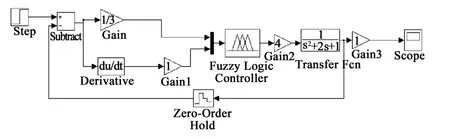

將DGP-CZ-2Y-X型自動灌裝機原始電路設計驅動模塊以及改造后的控制系統設計導入至Simulink 仿真軟件對實際運行情況進行仿真,整體仿真過程的模糊系統框架圖如圖4所示。

圖4 模糊系統仿真控制計算模型

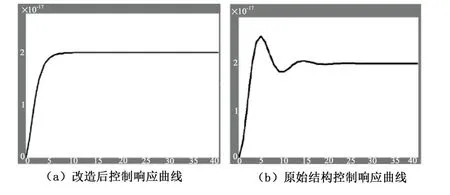

將DGP-CZ-2Y-X型自動灌裝機原始控制系統模擬計算結果與改進后的控制系統計算結果進行對比,分析兩者之間的模糊控制響應曲線,可綜合性得出兩者罐裝工作性能的優(yōu)劣性,如圖5所示。

圖5 控制系統響應曲線對比圖

將圖5(a)與圖5(b)對比可知,模糊控制的響應曲線調節(jié)時間短且有較小的超調量,因此改進后模糊控制的性能比原始結構控制的控制性能指標高,能得到良好的整體控制系統。

此外,改進后的DGP-CZ-2Y-X型自動灌裝機控制系統的計量方式采用雙效精準計量即容積式和稱量式的計量系統,通過設計量杯計量—電子秤檢測誤差—電子秤補償誤差的計量方式,保證產品質量。PLC 控制系統實現自動灌裝、精確計量,且在攪拌控制系統采用模糊控制理論調節(jié)攪拌電機轉速,實現潤滑油灌裝速度的調節(jié)。同時對控制系統硬件與軟件進行改進設計,使?jié)櫥彤a品質量、生產效率及系統自動化程度都得到了提高,所研究控制系統具有較強的應用性。

4 結束語

潤滑油罐裝控制系統對潤滑油生產效率以及產品品質有重大影響,通過對DGP-CZ-2Y-X型自動灌裝機控制系統的改造設計,實現了對罐裝機模糊控制的效果。采用仿真技術軟件計算,結果得出控制系統改造后的實際應用效果更優(yōu),更加符合生產現場的潤滑油罐裝工序,解決了目前罐裝生產線生產效率低以及自動化程度較低的問題,為自動化罐裝生產線的制造企業(yè)研發(fā)新型生產線設備提供了依據。