接地工程用高導電率煅燒石油焦炭的研制*

劉 剛,吳 暉,江 濤,施 健,屈 路,3

(1. 南方電網科學研究院有限責任公司 直流輸電技術國家重點實驗室,廣州 510063;2. 中國南方電網公司 基建部,廣州 510663;3. 武漢大學 電氣與自動化學院,武漢 430079)

隨著行業標準《高壓直流接地極用煅燒石油焦炭技術條件》(DL/T 1679-2016)[1]的頒布實施,我國超高壓和特高壓電力工程在接地工程降阻施工中大量使用煅燒石油焦炭作為降阻材料.而當前所使用的未經二次石墨化處理的煅燒石油焦炭存在電阻率較高(1×10-3Ω·m)、雜質含量較高(約為5%)及成本較高的缺點,為該類材料的推廣應用造成諸多困難.

煅燒石油焦炭是以石油焦炭為原料[2-3],經過1 200~1 300 ℃高溫煅燒而制成的暗灰色或黑色低電阻率粉體材料.其碳含量約為90%~97%,氫含量約為1.0%~2.0%,具有金屬光澤,呈多孔性,顆粒內部由微小的石墨結晶構成粒狀、柱狀及不規則晶體,主要用于制作煉鋼用石墨電極,制鋁、制鎂用陽極以及生產碳化硅電極等.煅燒石油焦炭是一種優質的接地工程用降阻材料,但因為其主要用途并非專用于接地降阻工程,因此存在電阻率范圍大,酸堿度范圍大,石墨硬顆粒含量多,易產生大量的腐蝕性雜質等缺點,妨礙其在接地降阻工程中的使用,因此需要通過二次石墨化工藝對其進行除雜、改性等改進措施,使其內部膨脹石墨含量增大,電阻率降低,基本清除易產生金屬腐蝕的有害雜質,使其適用于接地降阻工程.

本研究的重點在于:利用煅燒石油焦炭在二次石墨化過程中形成膨脹石墨的工藝過程,利用膨脹石墨在結構上的特殊性,通過添加高導碳粉的方式來大幅度提高煅燒石油焦炭的導電性,降低其材料電阻率值.研究難點在于:材料種類、材料配比以及不同配比材料在不同燒結溫度和燒結時間下的參數控制.本文研究的成本低、電導率高的煅燒石油焦炭降阻材料提高了該材料在接地降阻工程中使用的性價比,從而為DL/T 1679-2016行業標準的推廣實施提供有力保障.

1 研制方法

可膨脹石墨的制備方法主要有化學氧化法、電化學氧化法等.

1) 化學氧化法.宋克敏等[4]以高錳酸鉀為氧化劑,以硝酸和磷酸為插入劑,以天然鱗片石墨為基質制備了無硫低氮可膨脹石墨;盛曉穎等[5-7]以硝酸和雙氧水為氧化劑,乙酸為插層劑,采用化學氧化法制備了無硫可膨脹石墨.化學氧化法是一種較為廣泛采用的制作可膨脹石墨的方法.

2) 電化學氧化法.其將定量石墨原料用做陽極,用不銹鋼作陽極集流器,浸在一定濃度的H2SO4溶液中,或采用硝酸銨等可分解鹽作插層劑代替H2SO4水溶液,用鉛板作陰極,將恒定電流進行電解,再經后續處理得膨脹石墨.由于整個生產過程沒有強酸、強堿、強氧化劑的介入,大幅降低了生產成本,且適合于規模化制造[8].

化學氧化法可以實現低成本大規模工業生產,該方法插層劑能夠進入石墨層間,從而形成石墨層間化合物,但存在污染大、能耗高及酸性尾液難以處理等缺點.本研究的工業化生產方式采用了以煅燒石油焦炭為原料,使用硝酸銨溶液的電化學氧化法生產膨脹石墨.

2 影響因素分析

2.1 高導碳粉添加量和燒結溫度對材料電阻率的影響

采用高導碳粉(電阻率為1.2×10-5~1.4×10-5Ω·m)為改性添加劑,從經濟性和改性效果出發,本文分別選用質量分數為15%、20%及25%的3種配比.

目前,膨脹石墨導電性能的改性技術方法主要有鍍層改性和摻雜改性兩種,由于可膨脹石墨具有膨脹性能,在一定的溫度條件下可以膨化形成多孔的膨脹石墨,同時利用膨脹瞬間所產生的氣流作用,使得納米級導電添加劑進入膨脹石墨的孔結構內,從而提高膨脹石墨的導電性能.本文采用摻雜的方法進行膨脹石墨的電導改性,即以高導碳粉為改性添加劑,在插層劑和氧化劑的作用下,以插層法將其插入可膨脹石墨原料中,經過充分攪拌后,在一定的燒結溫度和燒結時間下使其發生膨化,從而得到低電阻率產物.

采用摻雜改性法對硝酸銨溶液進行電化學氧化,生產出可膨脹石墨以便改善導電性,然后利用機械混合方法,將可膨脹石墨與高導碳粉混合均勻.在一定溫度條件下進行膨脹,得到膨脹石墨改性材料,并取長度為5 mm的膨脹石墨進行電阻率測量,電阻率計算公式為

(1)

式中:ρ為膨脹石墨的體積電阻率;R為膨脹石墨電阻;L為膨脹石墨長度;S為膨脹石墨的截面積.未經改性的膨脹石墨電阻率為1×10-3Ω·m.

不同溫度下,高導碳粉添加量及溫度對材料電阻率的影響試驗數據如表1所示.

表1 高導碳粉添加量及溫度對材料電阻率的影響Tab.1 Effect of addition amount of high-conductivity carbon powder and temperature on material resistivity

根據試驗數據可看出,高導碳粉添加量對材料電阻率的影響規律較為復雜,受制約的條件較多,其總體變化規律為:

1) 在同一燒結溫度下,隨著高導碳粉添加量的增加,材料電阻率呈下降趨勢.15%~20%添加區間的下降幅度較大,而20%~25%添加區間的下降幅度較小.

2) 在燒結溫度為600~800 ℃時,材料電阻率下降較為明顯,800~900 ℃為材料電阻率敏感區域,在此區域內材料電阻率可達到最小值.當燒結溫度大于900 ℃后,所有配比的試樣,材料電阻率均單調上升,因此,在工業化制造過程中,從經濟性考慮宜選用高導碳粉添加量靠近20%的配比方案,并在燒結溫度為800~900 ℃區間進行燒結.

分析其原因為:石墨層間化合物為二維結構,層內電導和層間電導有顯著差異.在層內,石墨是能隙窄的半導體,其載流子只是部分π鍵電子,有效載流子濃度很低.石墨被膨脹后,層間厚度擴大,產生大量的空隙和孔洞.由于可膨脹石墨與高導碳粉相容性好,當高導碳粉進入層間后,粘附于膨脹石墨外層或填充于膨脹石墨的裂隙中,石墨結構層與插入物之間接觸,發生電子交換,使體系載流子濃度增大,電阻降低,電導率提高.

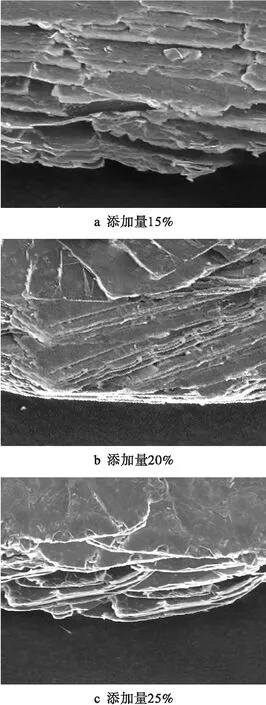

不同高導碳粉添加量在850 ℃燒結條件下所得到的膨脹石墨SEM對比如圖1所示.從圖1中可看出,高溫燒結過程所分解出的氣體在石墨間層形成了良好的孔隙結構.隨著高導碳粉添加量的增大,在相同燒結溫度下,石墨間層的孔隙深度逐漸增大,石墨層間的插入物含量也逐漸增大.因此,所得到的膨脹石墨的電阻率逐步減小,表現在添加量為15%及20%時尤為明顯,此觀測結果與改性制備出的材料電阻率測試結果相吻合.

圖1 不同高導碳粉添加量下膨脹石墨的SEM圖像

2.2 燒結時間對材料電阻率的影響

為進一步明晰燒結過程中溫度對材料電阻率的影響規律,分析了在800~900 ℃時材料電阻率敏感區域內保溫時間對材料電阻率的影響規律.本研究選取高導碳粉添加量為20%的最優配比試樣,以快速升溫方式分別在800和900 ℃兩種燒結溫度下,以間隔30 min為抽樣點進行保溫時間對材料電阻率的影響規律的驗證試驗.保溫時間對材料電阻率的影響曲線如圖2所示,試驗數據如表2所示.

圖2 保溫時間對材料電阻率的影響曲線Fig.2 Effect curves of holding time on material resistivity

表2 保溫時間及溫度對材料電阻率的影響Tab.2 Effect of holding time and temperature on material resistivity

根據試驗數據可以看出:

1) 隨著保溫時間的延長,其材料電阻率呈單調下降趨勢.

2) 800 ℃和900 ℃兩種燒結溫度下,其燒結溫度對材料電阻率的影響并不明顯,900 ℃時略有下降.

3) 當保溫時間小于60 min時,其材料電阻率下降幅度較小.當保溫時間在60~120 min時,其材料電阻率下降幅度較為明顯.當保溫時間大于120 min時,其材料電阻率下降趨于平穩.

因此,在工業化制造過程中考慮到制造成本的經濟性以及燒結前期熱積累對材料電阻率的影響,宜選用燒結溫度為850 ℃,保溫時間為90~100 min進行燒結.在800 ℃和900 ℃兩種燒結溫度下,保溫時間為120 min時所得到的膨脹石墨SEM對比如圖3所示.

圖3 不同燒結溫度下膨脹石墨的SEM圖像Fig.3 SEM images of expanded graphite under different sintering temperatures

從圖3可以看出,800 ℃和900 ℃兩種燒結溫度下所得到的膨脹石墨產出物的孔隙結構類型完全一致,900 ℃時其單個孔隙略大于800 ℃時的孔隙,但差距并不明顯.材料產出物孔隙大小受保溫時間的影響要大于燒結溫度.單純提高燒結溫度或延長保溫時間,并不能顯著改變其膨脹石墨產出物的孔隙結構.

為了直觀地體現本文所提方法在降低焦炭電阻率及成本方面的優勢,將兩個國內廠家購買的樣品與本文制備樣品的電阻率及成本進行對比分析,如表3所示.表3中,市購樣品A為碳含量95%某國內主要生產廠家采購樣品;市購樣品B為碳含量98%國內某標準編寫單位采購樣品;制備試品為添加20%高導碳粉、燒結溫度850 ℃、保溫時間為95 min的制備試品.從表3可以明顯看出,采用本文的制備方法可有效降低焦炭的電阻率和制備成本.

表3 制備試品與購買樣品的性能對比Tab.3 Performance comparison between as-prepared and purchased samples

3 結 論

通過上述分析可以得出以下結論:

1) 在同一燒結溫度下,隨著高導碳粉添加量的增加,材料電阻率呈下降趨勢,在15%~20%添加區間的下降幅度較大.當燒結溫度為600~800 ℃時,材料電阻率下降較為明顯,在800~900 ℃時達到最小值,當燒結溫度大于900 ℃后,材料電阻率開始單調上升,此測試結果與SEM分析結果相吻合.從經濟性考慮,在工業化制造過程中宜選用高導碳粉添加量近20%的配比,宜在溫度為800~900 ℃進行燒結.

2) 隨著保溫時間的延長,材料電阻率呈單調下降趨勢.在800和900 ℃兩種燒結溫度下,其燒結溫度對材料電阻率的影響并不明顯.當保溫時間在60~120 min時,其材料電阻率下降幅度較為明顯;當保溫時間大于120 min后,其材料電阻率下降趨于平穩,此測試結果與SEM分析結果相吻合.從制造成本的經濟性考慮,在工業化制造過程中宜選用燒結溫度為850 ℃,保溫時間為90~100 min的方式.