基于PSD的薄板焊接坡口信號識別系統

楊秀芝, 張銳, 王興東, 蔣宇輝, 王子涵

(1.湖北理工學院,湖北 黃石 435003;2.武漢理工大學,武漢 430070;3.武漢科技大學,武漢 430080)

0 前言

隨著合金強度韌性的提高,薄板因其重量輕、強度高被廣泛應用于汽車制造、船舶制造、航空航天等領域,具有廣闊的應用前景,而薄板焊接則是實現薄板應用的重要一環。薄板自動焊接是國內外研究的重點,自動焊接的關鍵約束因素是對坡口的檢測,在實際薄板的焊接過程中,坡口間距小,故坡口識別成為薄板焊接的難點。

目前,視覺傳感器是薄板坡口跟蹤中常用的方式,分為被動視覺和主動視覺[1-2]。前者通過CCD攝像機直接觀察,分析圖像后得到坡口位置;后者使用結構光打在坡口上,由CCD攝像機采集結構光所在位置圖像。Seiler等人[3]通過高速攝像機拍攝50~100 μm的超薄金屬箔的焊接熔池,分析焊接后坡口處的缺陷。Yu等人[4]同樣通過觀察,用視覺校準技術轉換三維坐標,得到焊槍在兩個方向上的偏差。Shao等人[5]使用三條不同波長的結構光從而得到坡口的三維輪廓,并能識別焊接寬度小于0.1 mm的坡口。魯建波等人[6]設計了圓形掃描結構光傳感器,在坡口表面形成圓形激光軌跡,通過CCD攝像機采集圖像,分析后得到坡口的三維輪廓。以上研究均采用CCD攝像機采集坡口信息,但CCD芯片的分辨率限制于其像元之間的距離,且攝像機的采集速度也會受到分辨率的影響,對于間距小的薄板坡口,不僅難以識別,且還需通過復雜的圖像算法進行處理。而PSD芯片因其分辨率高,響應速度快,信號檢出方便且處理較為簡單,在CCD系統中,坡口高度的變化會導致相機與坡口的間距發生改變,存在超過相機景深而無法采集清晰圖像的問題。在相同的激光功率下,PSD采集到的光強信號大于CCD,且無需負責的光學聚焦系統。文曉江等人[7]設計了掃描式激光-PSD焊縫跟蹤傳感器,主要針對大坡口V形坡口,坡口精度僅為0.4 mm。

文中采用PSD芯片作為信息采集裝置,配合掃描激光器,搭建了薄板坡口信號識別系統。提出針對本系統的坡口識別算法,實現了薄板坡口的精準快速識別。

1 試驗系統建立

1.1 系統搭建

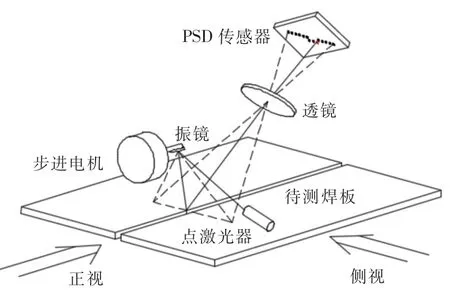

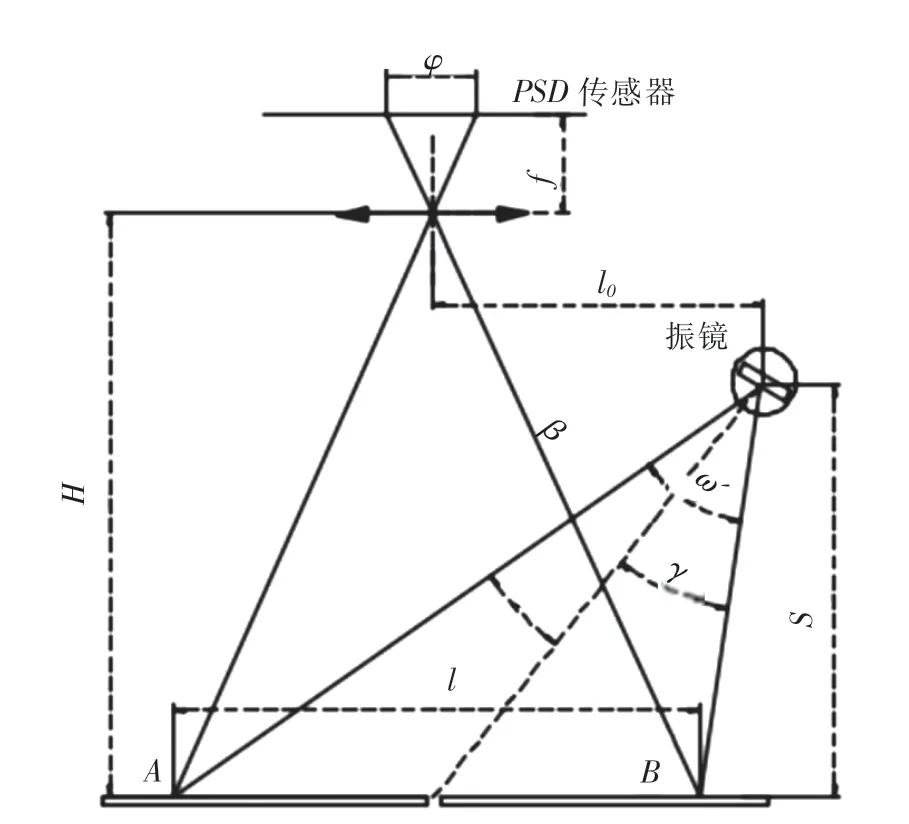

系統原理圖如圖1所示,以坡口軌跡為直線的薄板為例,由點激光器發出的激光,投射到固定在步進電機輸出軸上的反射鏡上,電機以一定轉速在設定的范圍內做往復運動,使激光來回掃過薄板的坡口;激光點由薄板表面反射,再經鏡頭匯聚,在PSD芯片的感光區形成一系列光斑;經過后續濾波計算處理后可得到光斑集的實時坐標,進一步可根據光路捕捉到坡口的位置。

圖1 系統原理圖

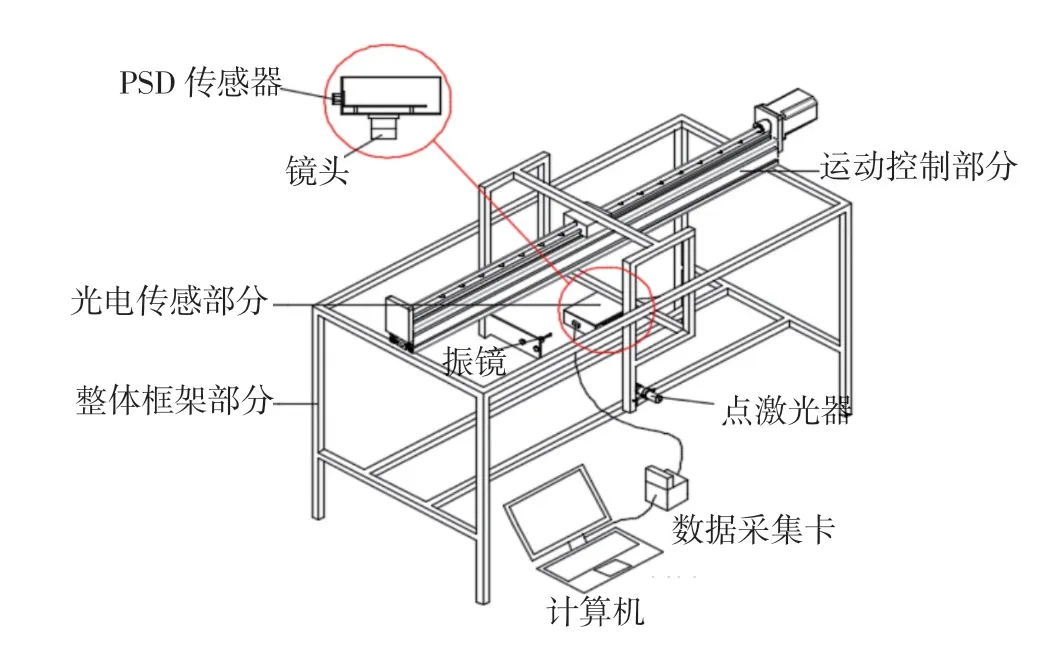

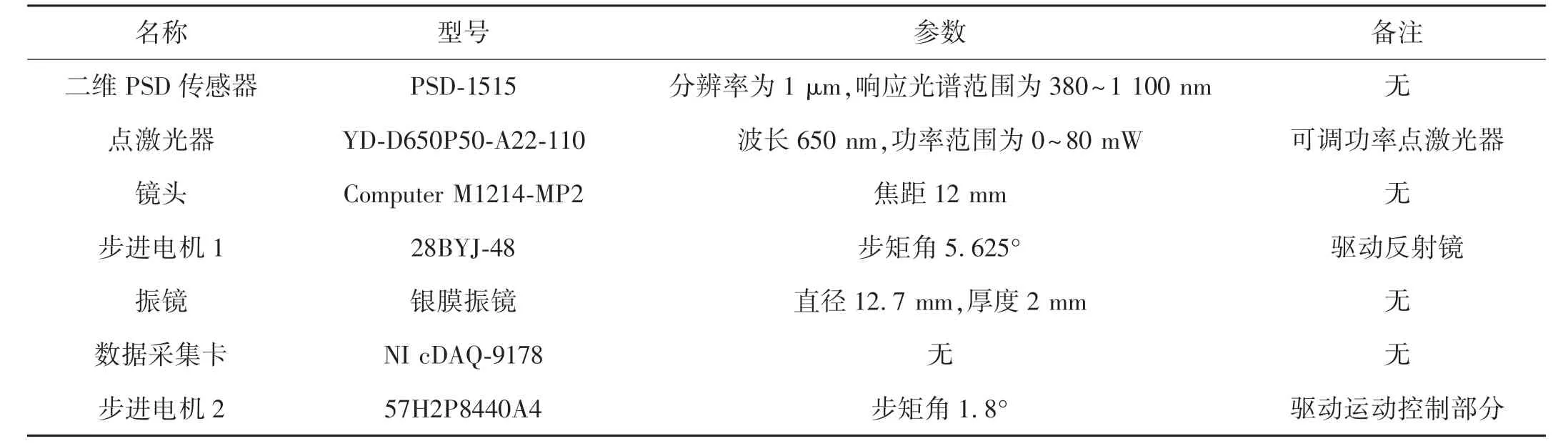

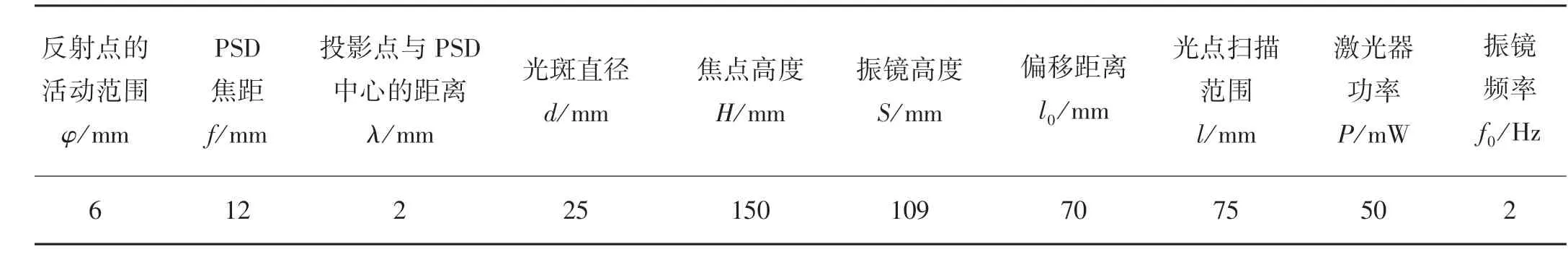

圖2為搭建的坡口跟蹤試驗平臺示意圖,該平臺由整體框架部分、運動控制部分和光電傳感部分三部分組成。整體框架部分由支撐架和水平梁構成;運動控制部分包括電機、滾珠絲杠、滑塊、導軌、水平底板和軸承片等組成;光電傳感部分由振鏡、點激光器、PSD傳感器、鏡頭、數據采集卡和計算機等組成;整體框架由鋁合金型材搭建而成。表1給出試驗平臺的核心部件的技術性能參數。

圖2 坡口信號識別試驗平臺示意圖

表1 核心部件的技術性能參數

焊件水平固定在整體框架的底部平臺上;光電傳感部分由運動控制部分驅動,以一定的速度縱向移動。數據采集卡將PSD傳感器及處理模塊輸出的信號傳送給計算機,處理得到坡口的實時位置。

1.2 光路設計

根據本系統的設計原理,系統的光路可從兩個方向分解正視方向與側視方向。正視方向與直線坡口延伸方向平行,側視方向與直線坡口延伸方向垂直。

圖3為光路設計原理圖。圖3a為正視方向的光路。由于點激光來回橫掃坡口,在PSD上可以得到反射點的活動范圍φ,推導出φ與電機做往復運動的旋轉角ω的關系如式(1)所示:

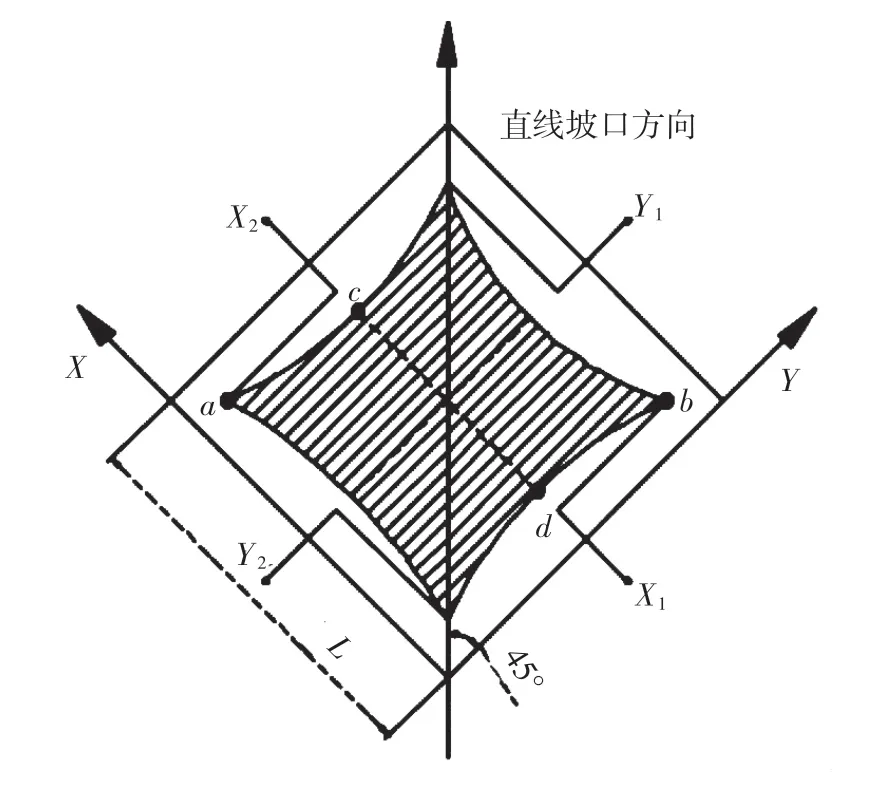

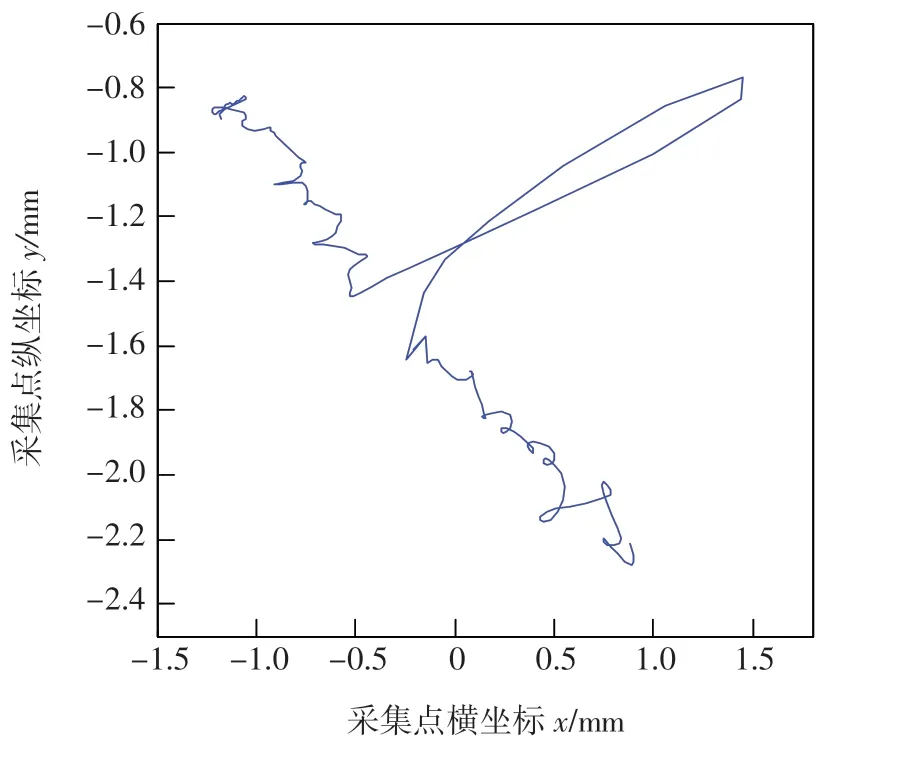

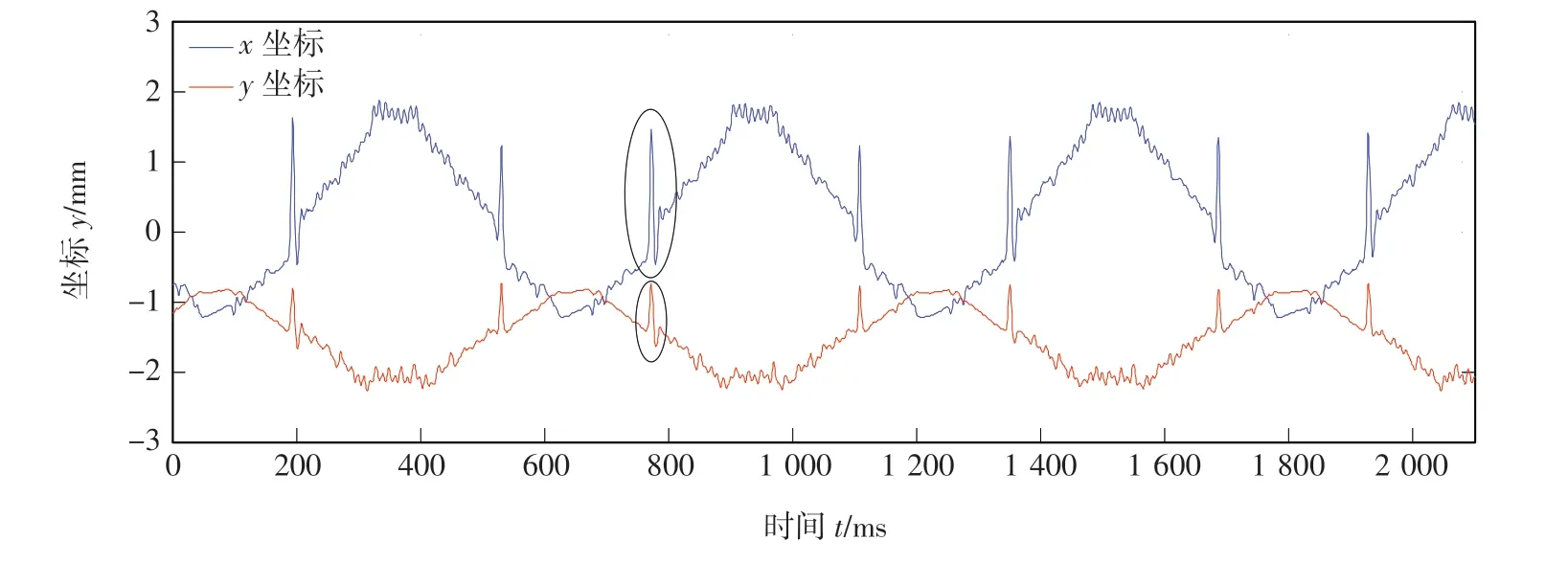

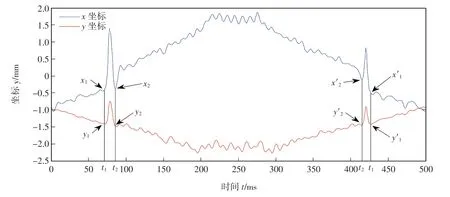

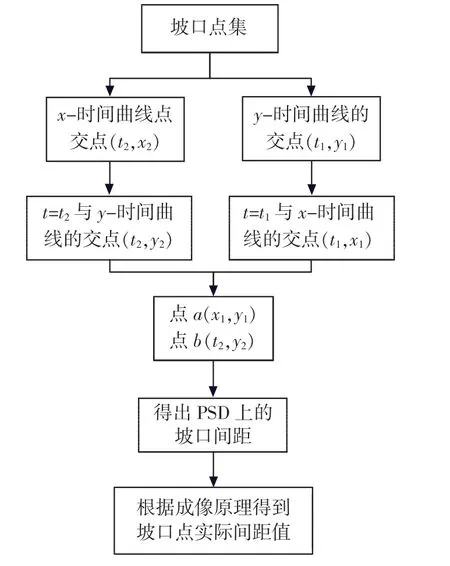

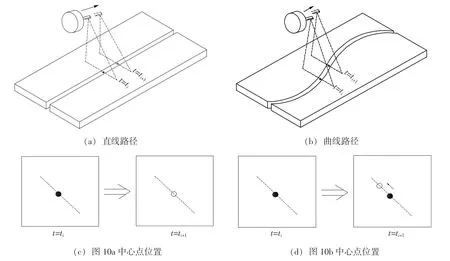

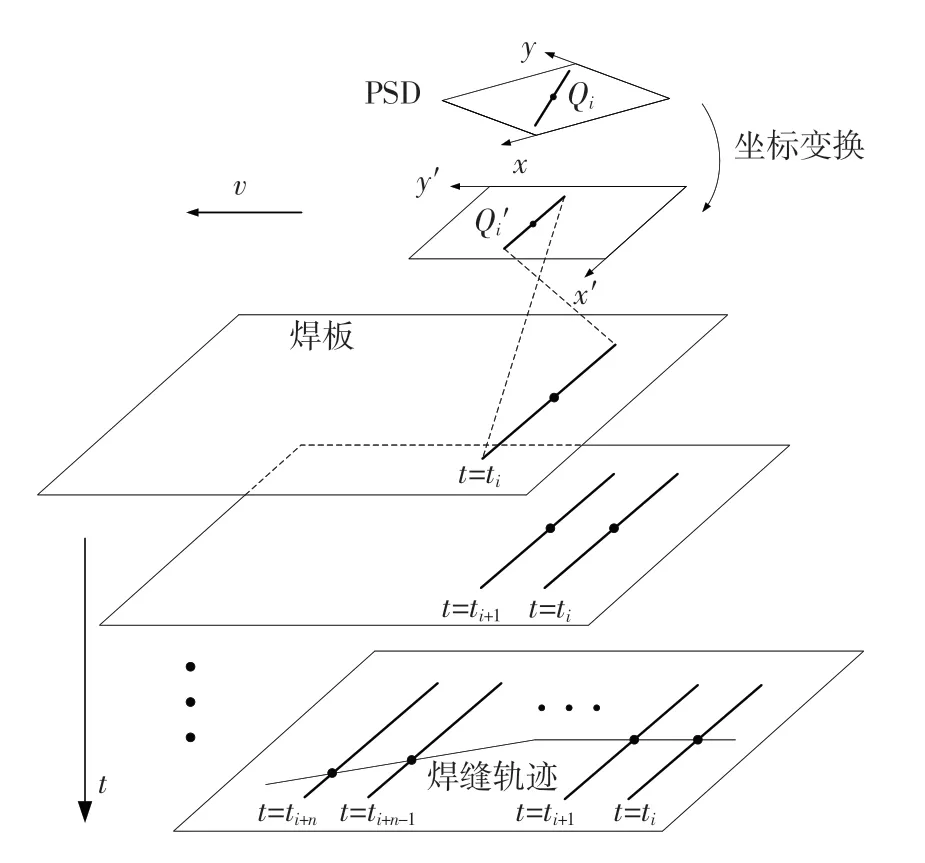

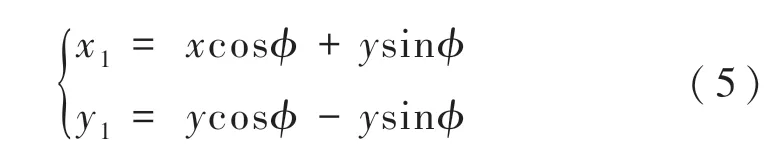

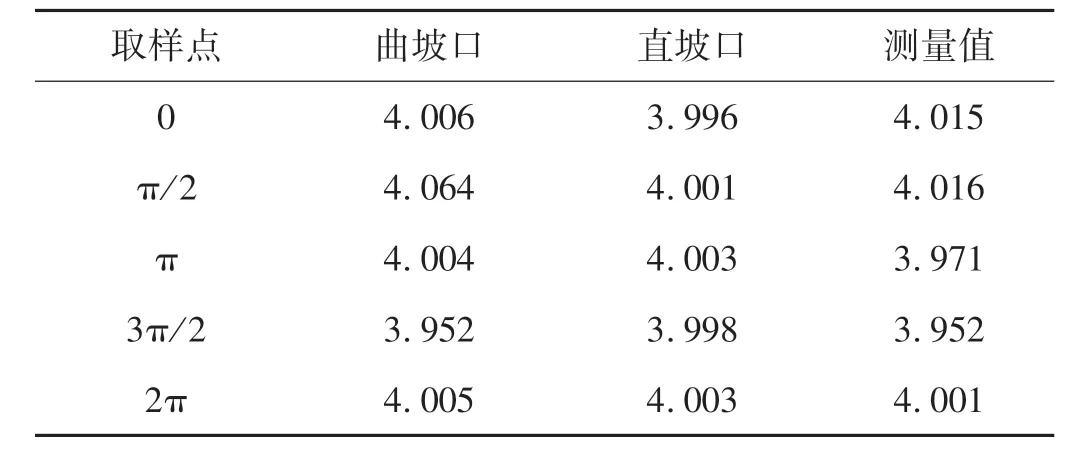

式中:φ 根據試驗觀察,若鏡頭光軸、電機軸和坡口中心點垂直共線,當激光掃描到坡口位置(圖3點a-b)時,反射的光強達到最大,此時PSD的輸出信號受到干擾,影響數據采集。經試驗研究,設計如圖4所示的光路,將振鏡向右偏移距離l0,避免了強光的干擾。改進的正視方向光路的振鏡旋轉角度ω與l0的關系如式(3)所示: 圖4 改進的正視方向光路示意圖 當坡口中心位置不在鏡頭正下方時,可調節β和γ的值改變點激光器的掃描范圍,避免調整振鏡位置。 二維PSD傳感器可測量光斑在平面上的實時位置,結構原理如圖5所示,其光敏面近似為正方形(圖5中陰影區域),有兩對電極為輸出。由于二維PSD表面材料的不均勻性,導致其光敏面易產生畸變,且離光敏面中心越近,畸變越小。光敏面邊緣區域可采用改進的三次插值算法減小誤差。 圖5 PSD芯片光敏面的位置分布圖 在坡口信號識別系統中,PSD采集到的光斑集近似為一條直線,觀察到光敏面對角線ab的距離明顯大于光敏面兩邊cd的距離,為了更大程度的利用PSD傳感器的光敏面,轉動PSD芯片,使其對角線ab與直線坡口方向垂直,PSD芯片的x,y坐標軸分別在直線坡口方向的左右且呈45°夾角。 為了確定系統的各個參數,以厚度1 mm的鋁板為研究對象,設置直線坡口間距1 mm。根據對光路的分析,結合實際,各參數取值見表2,由式(1)、式(2)、式(3)可求得反射角α為9.46°,振鏡旋轉角ω′為28.01°。 表2 各參數取值(對象為鋁板時) 根據試驗的參數進行了試驗,將得到的結果進行處理。 PSD傳感器輸出信號是點激光映射在PSD傳感器上的光斑坐標,半個周期內PSD傳感器采集到的掃描軌跡對應圖3a的點A到點B,由此可知半周期內PSD采集的有效長度為點A與點B在PSD傳感器上的映射線段。 基于所描述的平臺進行試驗,圖6為振鏡掃描半個周期采集到的點集合,從圖像上可以觀測到坡口的信息,但由于坡口及其邊界的反射,其反射光變得雜亂,故無法從圖像中得到精確的坡口位置。 圖6 半周期PSD采集的點坐標集合 根據二維PSD的特點,將點集的x,y坐標分別與時間做曲線圖。圖7是3個完整周期的坐標-時間曲線。黑色圈內的突起即為坡口信息。將一個周期的曲線放大,如圖8所示,為方便描述算法,假設當x-時間曲線為上升趨勢時,振鏡掃描方向為圖7中的點A到點B;當x-時間曲線為下降趨勢時,振鏡掃描方向相反。 圖7 x,y坐標隨時間變化曲線 圖8 掃描周期坐標-時間曲線圖 通過對曲線的觀察,當激光點由a運動到b時,由于曲線呈上升趨勢,而坡口邊沿點a的x和y坐標均處于突增的位置,不易判斷其具體值,而y-時間曲線此時呈下降趨勢,故可根據點a的y坐標在圖8中對應的時間t1,t=t1直線與x-時間曲線的交點的橫坐標即為點a的x坐標。類似的,點b的x坐標根據x-時間曲線得到t1,由t=t2與y-時間的曲線交點得到y坐標。當x-時間曲線呈下降趨勢時同理。由此可計算得到坡口邊沿的兩點坐標a(x1,y1),b(x2,y2),坡口中心點即為a,b兩點的中點。 由坡口邊沿點a和b在PSD感光面上的坐標及兩點之間的距離ξ,根據成像原理式(4)可以計算出坡口的間距值ψ。坡口間距算法如圖9所示,即根據坡口點集成像算出坡口實際距離。 圖9 坡口間距算法流程圖 在實際焊接過程中,坡口位置不是一成不變的,其可能會存在空間上的位移,即同時存在平面和高度兩種位移變化。焊槍是根據坡口位置的變化而移動,故需要分析坡口的軌跡,即ti+1得到的坡口位置較ti位置的位移變化。 坡口軌跡在平面空間存在直線和曲線兩種變化,黑白兩點分別是t=ti和t=ti+1時的坡口位置。圖10c是圖10a所示的直線路徑下,ti,ti+1兩次掃描坡口得到的坡口中心點位置,與t=ti相比較,t=ti+1時坡口中心點沒有發生位移。類似的,圖10d是圖10b所示的曲線軌跡下,ti,ti+1得到的坡口中心點位置,t=ti+1時,坡口中心點的位置存在位移,且坡口中心點的位移僅在掃描得到的直線方向上。 圖10 直線軌跡和曲線軌跡及其坡口位置變化 圖11描述了PSD采集的點坐標轉化為坡口軌跡的過程:當t=ti時,坡口在PSD光敏面的投影點Qi(x,y),經過坐標變換公式(5)得到Qi(x,y),再由光路推算得出點Qi在焊板上的坐標。隨著PSD以速度v進行勻速直線運動,當t=ti+1時,可同理推算出點Qi+1的坐標。以此類推,最終可得到一系列的坡口中心點坐標,接下來對這些點進行擬合。 圖11 PSD坐標轉化為坡口軌跡示意圖 在厚度2 mm的100 mm×100 mm的鋁板2A21試驗樣板上,分別按照直線和式(6)的正弦曲線加工深度為1 mm、寬度為4 mm的溝槽作為直線坡口和曲線坡口,選取表3的5點位置標記采樣,并計算出坡口寬度值,分析表3得激光-PSD測量曲線軌跡和直線坡口寬度均差分別為0.025 4,0.003,直線軌跡坡口寬度人工測量值均差為0.021 6。可見,曲線與直線坡口軌跡相比,曲線軌跡和人工測量直線坡口的角點集的軌跡方程均差均超過0.02比較大,直線軌跡下的均差較小。 表3 曲線坡口與直線坡口取樣點坡口寬度(鋁板) mm 由此說明該系統對直線的角點采集效果更好。這是由于振鏡掃描方向與斜線和曲線軌跡呈現一定程度的夾角,角點提取過程中存在一定的誤差,導致對斜線和曲線的均差稍遜于直線。總體來講,通過文中建立的系統,同時運用提出的算法,可以準確找出分段點,并能實現對薄板對接坡口軌跡的擬合。 (1)與CCD系統相比,使用相同功率的激光器,PSD系統中點激光的光強大于CCD系統中的結構光,PSD采集到的信號干擾更小。 (2)系統中的振鏡可以根據坡口的變化,通過控制電機旋轉角度改變圖4中α,β的角度,改變點激光掃描范圍,避免移動元件破壞光路。 (3)相對于采用CCD相機的傳統機器視覺方法,后續處理數據量小,速度快,成本上有所降低。 (4)擬合坡口軌跡,精確識別坡口位置,并能預測坡口軌跡的發展。

1.3 系統校正

2 坡口角點識別模型研究

2.1 坡口角點識別算法

2.2 坡口軌跡擬合算法

3 試驗及結果

4 結論