重載萬向聯軸器法蘭叉頭開裂失效分析及對策

龍劍群

重載萬向聯軸器法蘭叉頭開裂失效分析及對策

龍劍群

(寶鋼湛江鋼鐵有限公司,廣東 湛江 524072)

針對重載萬向聯軸器法蘭叉頭開裂故障,通過對結構設計、加工制造和使用工況進行勘察,復核了法蘭叉頭在極限扭矩工況下的靜強度和疲勞強度,通過對重載萬向聯軸器進行解體分析,以及對聯軸器剖分軸承座聯結螺栓預緊狀態和緊固狀態有限元分析,得出了在重載傳動系統中使用的SWP型剖分軸承座十字軸式萬向聯軸器,容易在剖分軸承座連接螺紋副底部因應力幅值大而產生疲勞裂紋,造成重載萬向聯軸器法蘭叉頭開裂,提出了相應的對策建議。

萬向聯軸器;叉頭裂紋;故障分析

重載萬向聯軸器是冶金、石化、船舶、礦山等領域的機械設備中的關鍵傳動部件,是重載機械傳動系統的核心組成部件,其中,十字軸式萬向聯軸器因傳動扭矩大、效率高、傳動平穩、結構緊湊及具有較大的角度補償能力等優點被廣泛應用[1]。

寶鋼湛江東山基地4200 mm厚板粗軋機主傳動系統備件國產化后,重載萬向聯軸器接連出現法蘭叉頭開裂,嚴重影響設備運行狀態和機組生產節奏。為了降低因叉頭開裂造成設備停機所造成的經濟損失,提高重載萬向聯軸器使用壽命,研究分析引起叉頭開裂的主要原因,對提高設備使用壽命和維護水平尤為重要[2]。

1 設備勘察

1.1 結構設計勘察

4200 mm厚板可逆粗軋機[3]主傳動系統重載萬向聯軸器,采用SWP型剖分軸承座十字軸式,運行在頻繁正反轉且承受交變載荷工況下,主要技術參數如表1所示。

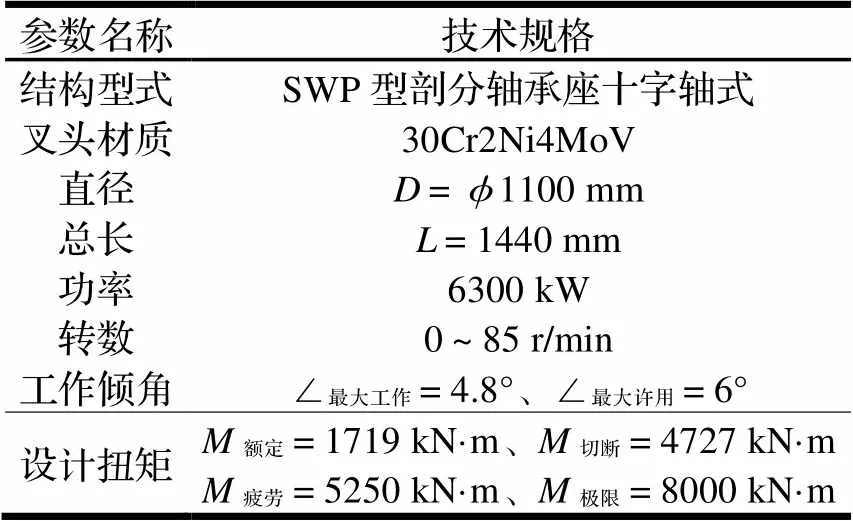

表1 重載萬向聯軸器技術參數

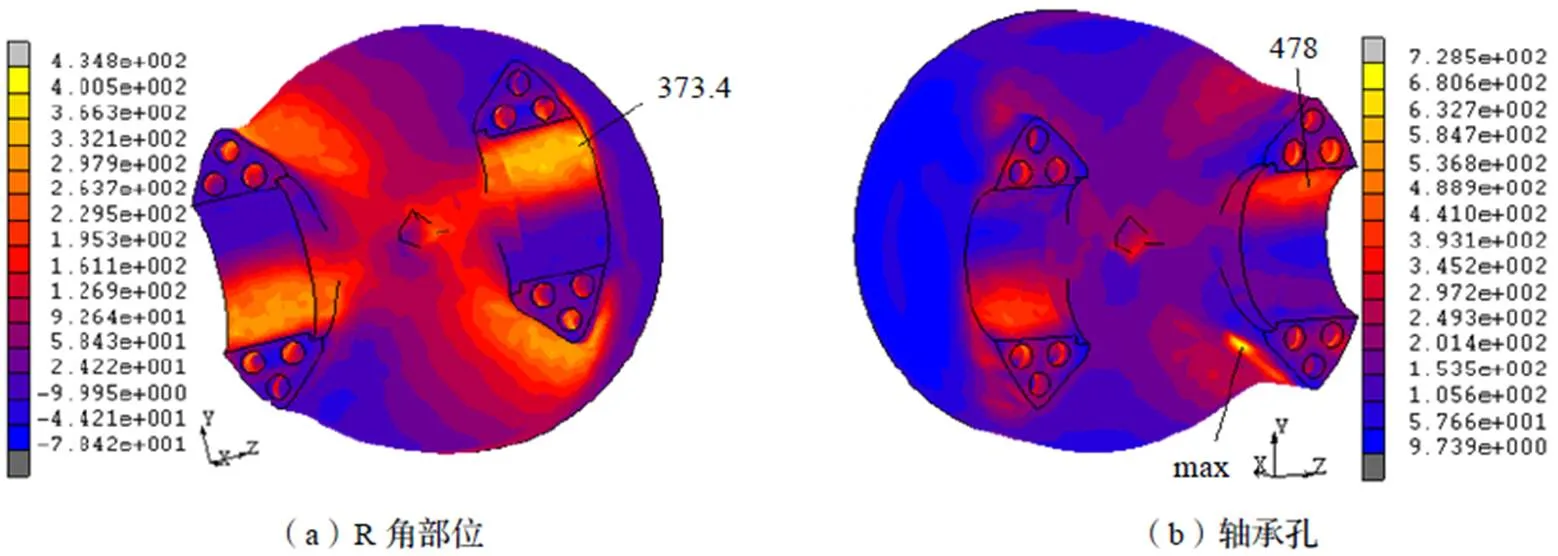

聯軸器法蘭叉頭材質為30Cr2Ni4MoV,機械性能最低應滿足抗拉強度R≥1080 MPa,在忽略制造裝配誤差及聯軸器本體細小部位的假設情況下,法蘭叉頭在極限扭矩8000 kN·m工況下危險截面和軸承孔的最大應力為295 MPa和334 MPa。為盡可能全面分析聯軸器實際應力變化,在適當考慮聯軸器本體細小部位情況下,通過有限元分析計算,模擬法蘭叉頭在極限扭矩8000 kN·m工況下,軸承孔底部和叉頭45°斜面型腔底部R角部位出現最大應力,如圖1所示,軸承孔、R角部位的最大等效應力值分別為478 MPa、373.4 MPa,均小于材料屈服極限(σ≥900 MPa),軸承孔、R角部位的安全系數分別為1.88、2.41。對法蘭叉頭查勘復核,其靜強度和疲勞強度均能夠滿足使用要求。

1.2 加工制造勘察

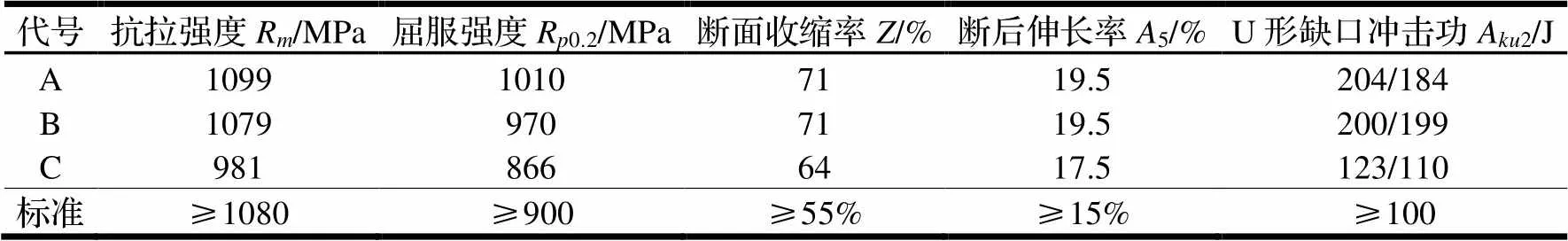

通過勘察三個已發現叉頭開裂問題的重載萬向聯軸器(A、B和C)質量檢測報告,其中A、B材料化學成分、機械性能、晶粒度、非金屬夾雜物、UT/MT探傷、金相實驗等均滿足要求,螺紋加工精度和深度等抽檢合格,螺栓預緊方案及預緊力驗證合格。由于法蘭叉頭聯結螺紋采用旋風銑加工工藝[4-5],可排除采用該加工工藝造成缺陷的可能性。

C上機僅3個月即下線,使用壽命明顯比A、B(約使用13個月)短,單獨對C的生產制造情況排查,結果表明,C的法蘭叉頭材料性能、螺紋加工、螺栓預緊等方面雖未發現與裂紋直接相關不合格項,但根據法蘭叉頭機械性能檢測結果(表2)表明,C的機械性能遠低于A、B。進一步排查發現C主要存在以下問題:①毛坯多次調質處理,材料內部殘余應力偏大[6];②毛坯未開型腔調質,材料屈服和沖擊功等低于其他件;③修復時由于個別螺紋研死、部分螺紋止規通過,修復時將其中10個螺栓孔M60×3擴孔為M64×3處理,且存在反復多次預緊。以上問題應在萬向聯軸器加工制造中堅決杜絕,并可作為其他重工機械萬向聯軸器設備驗收、A檢中重點抽查參考內容。

圖1 極限扭矩下法蘭叉頭應力分布

表2 法蘭叉頭機械性能檢測結果

注:1.試驗溫度:18℃;2.試驗儀器:PTM2302-D1型沖擊試驗機、WDW-300C型微機控制電子萬能試驗機; 3.檢測標準:GB/T 228.1-2010《金屬材料拉伸試驗第1部分室溫試驗方法》、GB/T 229-2007《金屬材料夏比擺錘沖擊試驗方法》。

1.3 使用工況勘察

4200 mm厚板粗軋機主要生產Q345普碳鋼,軋制產量逐漸提升至200萬噸/年,軋制節奏較快,由于粗軋機HGC設置有過載保護,主傳動電機按照設計切斷扭矩值4300 kN·m進行主傳動系統扭矩限制,并未發生異常生產事故。根據可逆粗軋機的工藝特點,重載萬向聯軸器正反向轉動,主要承受扭矩與沖擊,工作環境及潤滑情況良好。

2 拆解分析

2.1 拆解前檢驗分析

由于C本身加工制造存在缺陷,故選擇拆解A、B作為分析對象。

(1)最大傾角

檢查A、B重載萬向聯軸器四個方向偏轉情況,萬向節最大偏轉角度均>6°,滿足最大工作傾角∠最大工作=4.8°及最大許用傾角∠最大許用=6°的設計要求。

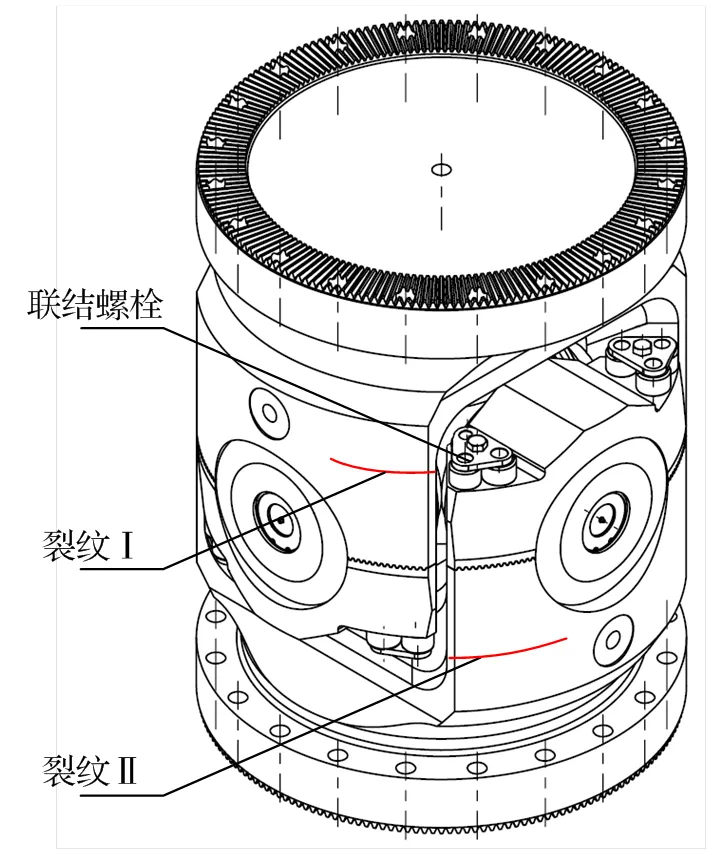

(2)開裂情況

從外觀上看,A、B重載萬向聯軸器法蘭叉頭開裂方向與軸線垂直,沿叉頭圓周橫向擴展,A、B法蘭叉頭內螺紋孔與聯結螺栓端部結合處均存在裂紋,其中A的裂紋最長約300 mm、B的裂紋最長約200 mm。A、B法蘭叉頭裂紋位置、方向基本一致,其基本形貌如圖2所示。

圖2 法蘭叉頭裂紋示意圖

(3)材料質量

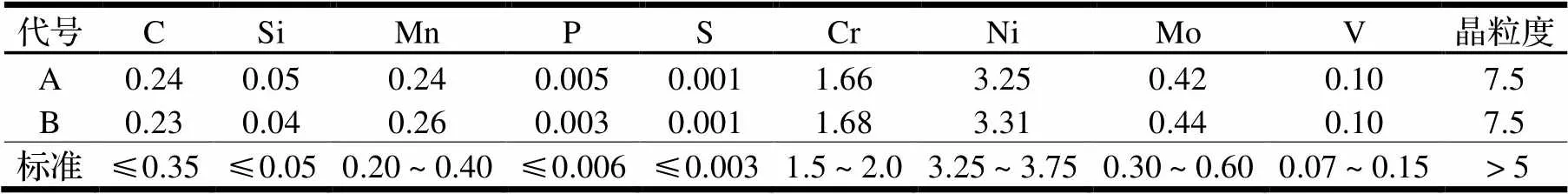

對A、B法蘭叉頭靠近裂紋處取試做化學成分、晶粒度和機械性能檢測。其中,化學成分及晶粒度檢驗結果如表3所示,A、B化學成分均在標準范圍,晶粒度按照GB/T 6394-2017《金屬平均晶粒度測定方法》標準規定檢驗,結果均為7.5級,滿足不低于5級的標準要求;機械性能檢測結果與加工制造勘察階段的檢測結果數據基本一致,可參考表2中A、B檢測數據。通過對A、B法蘭叉頭靠近裂紋處取試,檢測結果與原制造環節的檢測報告基本吻合,無明顯異常。

表3 法蘭叉頭靠近開裂處材料化學成分檢驗結果

2.2 拆解后檢驗分析

(1)磨損干涉

檢查A、B法蘭叉頭與軸承壓蓋、螺栓接觸情況,均未發現撞擊及干涉摩擦痕跡;檢查十字包軸承密封件使用狀態,未發現明顯變形、老化及磨損情況;檢查連接板與兩側防水環裝配情況,無明顯干涉和磨損;檢查十字軸軸頸、軸承滾動體磨損情況,其中A、B均存在一軸頸表面剝落、有明顯壓痕,B的多個軸頸、滾動體表面存在明顯凹坑。

(2)裂紋解剖

由于A的法蘭叉頭裂紋最大長度大于B,應用電火花線切割技術[7],選擇將A中裂紋較長的法蘭叉頭沿靠近外側兩顆聯結螺栓孔中心線切開,對叉頭螺紋孔及剖切面采用PT滲透探傷,斷口形貌如圖3所示,可見,剖切面可見裂紋貫穿叉頭靠外側的內螺紋齒根部位,裂紋基本沿橫向擴展,貫穿聯結螺栓內螺紋孔齒根部及螺栓孔底部中心位置,裂紋所貫穿的螺紋孔處剛好位于聯結螺栓端部附近,多起法蘭叉頭開裂均將裂紋源指向該處。

(3)應力分析

對螺栓預緊狀態和緊固狀態下的工況有限元分析,如圖4所示,可見:預緊狀態下,靠近聯結螺栓光桿的螺紋承受較大預緊力,聯結螺栓光桿上端部螺紋應力在838~915 MPa變化,大于螺栓孔底部(即聯結螺栓端部結合處)內螺紋應力變化(607~838 MPa);緊固狀態并傳遞扭矩時,軸向力逐漸隨扭矩變化而逐漸增加,靠近螺紋孔底部螺紋應力逐漸增高,應力圖譜顯示在806~954 MPa變化,實際工作中隨著扭矩變化與負載沖擊,法蘭叉頭聯結螺栓螺紋孔底部應力幅值波動已接近甚至可能突破聯軸器叉頭30Cr2Ni4MoV材料許用疲勞應力900 MPa。因強度較低且發生塑變后產生細小裂紋[8],容易在聯結螺栓螺紋孔底部應力高且幅值變化較大的區域形成疲勞裂紋源。

圖3 法蘭叉頭聯結螺栓螺紋孔底部裂紋

圖4 極限扭矩下法蘭叉頭應力分布

3 原因分析

4200 mm厚板粗軋機主傳動系統重載萬向聯軸器在承受較大沖擊載荷、快節奏的軋制工況下,受該類萬向節本身結構特點限制,叉頭螺紋副底部在1年左右出現疲勞裂紋。綜合以上對A、B和C三件重載萬向聯軸器的勘查分析,得出法蘭叉頭產生裂紋的原因:

SWP型十字萬向接軸法蘭叉頭從軸承孔中心平面剖開,并采用高強度螺栓將法蘭叉頭和軸承壓蓋緊固成整體,在叉頭孔中安裝十字包;在壓蓋聯結螺栓和法蘭叉頭螺紋孔處為薄弱環節,其在承受大預緊力矩和工況扭矩產生的較大軸向力時,壓蓋聯結螺栓和法蘭叉頭螺紋存在較大的應力值和應力幅值,疲勞裂紋產生后,引起螺栓斷裂和法蘭叉頭裂紋。

4 對策建議

針對SWP型重載萬向聯軸器法蘭叉頭開裂的問題,分別從設計、加工制造和使用維護角度,提出改進對策如下:

(1)設計時,應充分掌握和挖掘先進優化設計分析技術[9-10],特別是在金屬材料、機械性能、結構設計上的優化與突破。

(2)加工制造中,應當充分保證制造件質量,認真檢驗機械性能。鑒于回轉直徑1100 mm、設計極限扭矩極限=8000 kN·m,且采用SWP型剖分軸承座十字軸式的重載萬向聯軸器,建議法蘭叉頭機械性能最低要求應滿足抗拉強度R≥1080 MPa,屈服強度R0.2≥900 MPa,斷面收縮率≥55%,斷后伸長率5≥15%,在保證以上技術參數要求同時,根據現有金屬熱加工制造能力,建議提高沖擊韌性指標,U形缺口沖擊功A2不應低于170 J。

此外,特別針對聯結螺栓螺紋孔使用中易疲勞開裂的情況,在加工制造中應保證螺紋加工精度,裝配后出廠前還應對法蘭叉頭表面進行MT探傷。

(3)使用維護上,應當充分利用日常生產停機機會,對重載萬向聯軸器法蘭叉頭進行定期無損探傷,發現異常及時處理。

5 結論

通過對重載萬向聯軸器結構設計、加工制造和使用工況進行勘察,復核了萬向聯軸器法蘭叉頭在設計、加工制造和使用各環節的具體情況;通過解體檢查,對重載萬向聯軸器法蘭叉頭開裂形貌進行了分析,對法蘭叉頭應力、聯結螺栓根部與螺紋孔應力進行了有限元分析,得出了在重載傳動系統中使用的SWP型剖分軸承座十字軸式萬向聯軸器,在壓蓋聯結螺栓和法蘭叉頭螺紋孔處為薄弱環節,壓蓋聯結螺栓和法蘭叉頭螺紋存在較大的應力值和應力幅值,容易產生疲勞裂紋,最終造成重載萬向聯軸器法蘭叉頭開裂。通過對重載萬向聯軸器法蘭叉頭開裂分析,對于長期在交變重載、沖擊環境使用的萬向聯軸器,在設計、加工制造和使用維護上提供一定參考意義。

[1]付胡代,閆占輝,楊曉東,等. 重載萬向聯軸器十字軸強度分析及結構優化[J]. 機械設計與制造,2015,36(11):262-265.

[2]馮煌. 厚板軋機主傳動軸系統力學行為分析和修復技術研究[D]. 上海:上海交通大學,2011.

[3]伏彬,胡小卓,韓文. 寶鋼湛江4200mm厚板生產線設計特點淺析[J]. 寬厚板, 2017, 23(05):45-48.

[4]徐勇,孫興偉. 鉆具穩定器專用數控機床設計[J]. 機械,2016,43(1):49-51.

[5]倪壽勇,李迎,鄧順賢. 精密外螺紋內旋銑的機理研究與刀具廓形設計[J]. 機械工程學報,2012,48(7):193-198.

[6]毛建中,郭靈智,周慧,等. 復合時效消除工件殘余應力的工藝研究[J]. 鍛壓技術,2018,43(10):151-156.

[7]王榮. 機械裝備的失效分析(續前)第3講斷口分析技術(上)[J]. 理化檢驗(物理分冊),2016,52(10):698-704.

[8]龍劍群,陳賢波,張業建,等. 轉爐鋼水罐車鋼軌縱向開裂失效機理研究[J]. 機械,2017,44(5):77-80.

[9]曾昱皓,謝松成,楊榮松. 基于ANSYS Workbench的新型盤式制動器的強度分析和模態分析[J]. 機械,2020,47(1):23-29.

[10]歐昭,胡真清,黃日恒. 基于ANSYS的主軸箱優化設計[J]. 機械,2019,46(12):61-66.

Failure Analysis and Countermeasure Proposal on Heavy-Duty Universal Coupling’s Flange Fork Head Cracking

LONG Jianqun

( Baosteel Zhanjiang Iron&Steel Co.,Ltd., Zhanjiang 524072, China)

Aiming at the failure which causes the fork head cracking of heavy-duty universal coupling, this paper studies the cause of the failure from several aspects. Through the investigation of physical design, processing and manufacturing and working conditions on universal coupling, the static strength and fatigue strength of flange fork head under ultimate torque condition are re-checked. And through the disassembly analysis of the heavy-duty universal coupling and the finite element analysis of the pre-tightening state and fastening state of the coupling bolt of the split-bearing seat, it is concluded that the SWP type cross-shaft universal coupling used in the heavy-duty transmission system is easy to generate fatigue crack at the bottom of the coupling thread pair of the split-bearing seat due to the large stress amplitude, which eventually leads to the flange fork crack of the heavy-duty universal coupling.

universal coupling;fork head crack;malfunction analysis

TH133.4;TF31

A

10.3969/j.issn.1006-0316.2020.11.012

1006-0316 (2020) 11-0076-05

2020-06-16

龍劍群(1991-),男,江西鷹潭人,碩士,主要從事冶金機械設備技術工作,E-mail:j0102j@163.com。