曲軸偏心位粗車加工系統平衡問題的分析

□ 陳 剛 □ 王耀華 □ 冉木子 □ 王 超 □ 高 妍

1.寶雞石油機械有限責任公司 陜西寶雞 721002

2.中油國家油氣鉆井裝備工程技術研究中心有限公司 陜西寶雞 721002

3.大慶鉆探鉆井三公司 黑龍江大慶 163411

1 分析背景

近年來,油氣資源的勘探開發趨于深層化和復雜化,高難度的鉆探作業已成為常態。作為鉆井系統的核心設備,鉆井泵已朝著大功率、低脈動的方向發展。面對鉆井泵的發展趨勢[1-3],為提升五缸鉆井泵的工作性能,筆者對五缸鉆井泵關鍵零部件加工進行研究,將加工難度較大的曲軸作為研究對象,發現在粗車加工曲軸偏心位時,會由于加工余量大、質量分布不均勻而引起加工系統不平衡,導致設備損壞和發生安全事故[4-5]。可見,對曲軸偏心位粗車加工系統平衡問題進行分析,是實現曲軸高效、安全加工的前提。

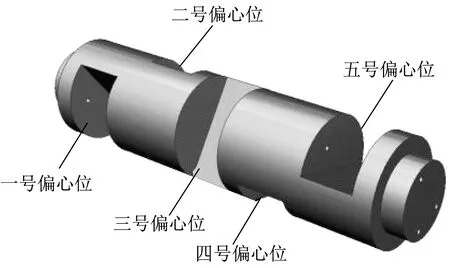

2 加工系統建模

曲軸毛坯采用整體鍛造工藝,加工余量大。為了提高加工效率,在偏心位粗車加工前,采用線切割方法去除部分加工余量。曲軸毛坯線切割后模型如圖1所示。考慮到曲軸自身質量、偏心位外形,以及現有配重工裝類型等情況,選用普通2 m臥式車床,采用主配重與輔助配重相結合的方式,應用三爪卡盤夾持對曲軸偏心位進行加工。

▲圖1 曲軸毛坯線切割后模型

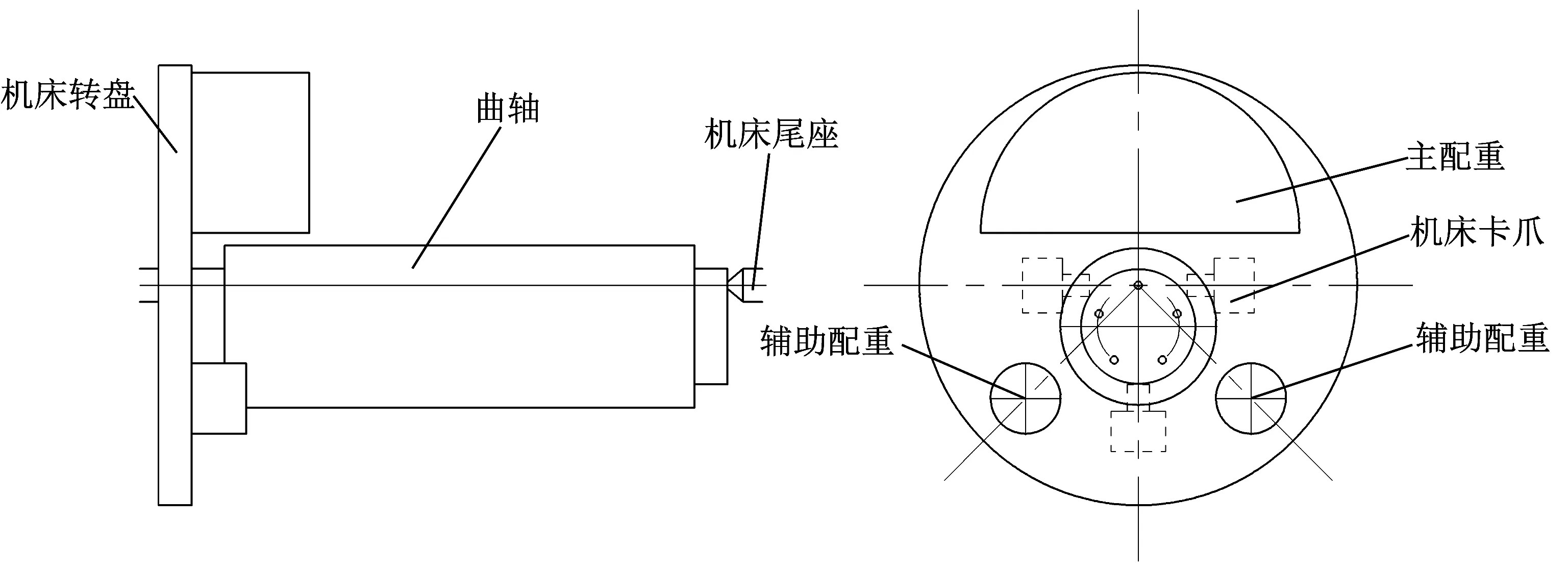

根據曲軸加工要求,構建曲軸偏心位粗車加工系統模型,如圖2所示。

▲圖2 曲軸偏心位粗車加工系統模型

3 加工系統平衡方程組

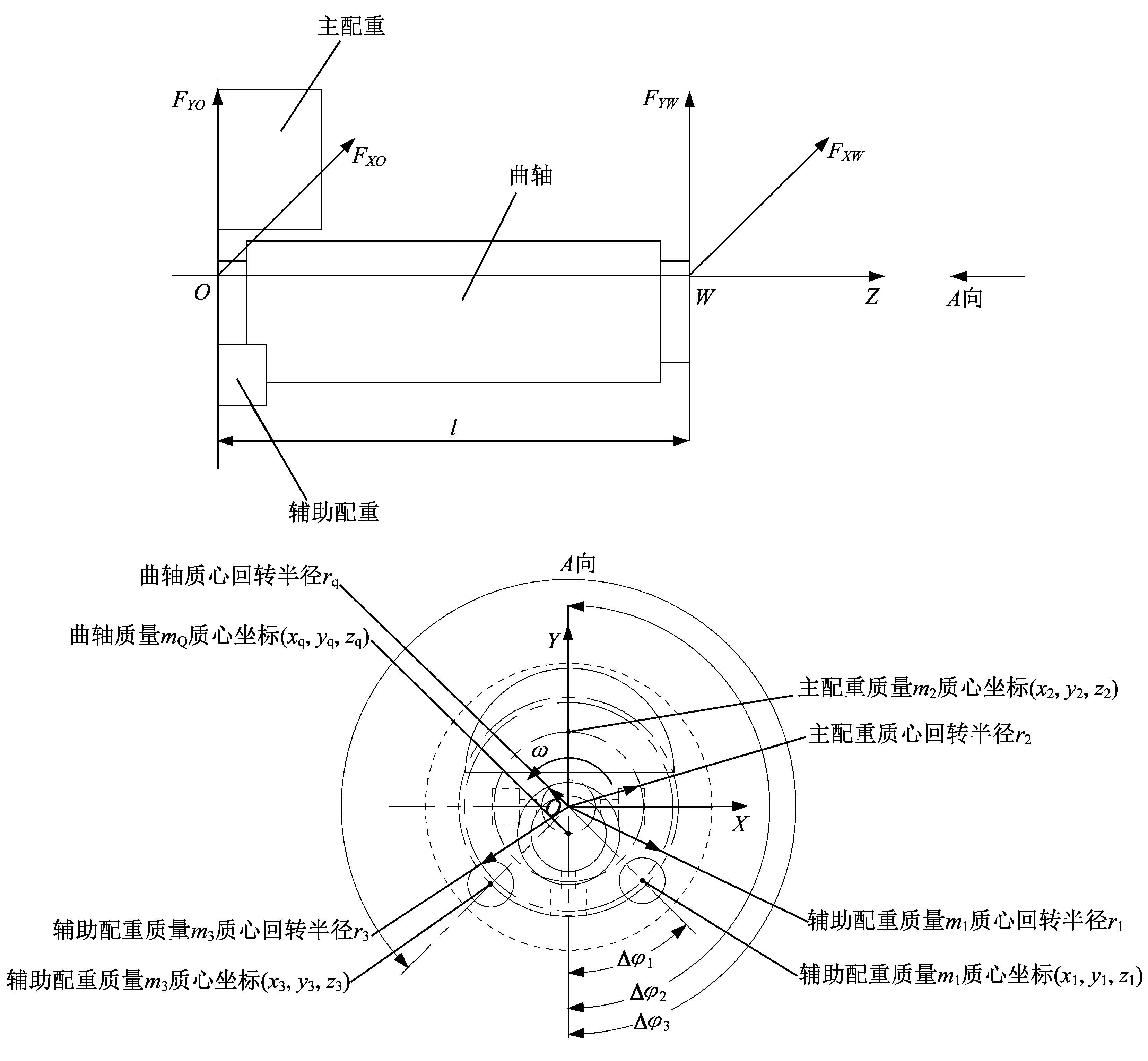

將曲軸偏心位粗車加工系統模型簡化為動力學分析模型,如圖3所示。

依據質心運動定理,應用理論力學中的動量定理和動量矩定理,建立曲軸質心、主配重質心和輔助配重質心所受外力在X軸、Y軸上的投影方程,從而構建加工系統的平衡方程組[6-7]。結合實際工況,對加工系統平衡方程組進行整理,得到:

+∑miriω2sin (φ+Δφi)

(1)

▲圖3 曲軸偏心位粗車加工系統動力學分析模型

(2)

(3)

[mQzqrqω2sinφ+∑miziriω2sin(φ+Δφi)]

(4)

式中:mi為配重塊質量;ri為配重塊質心回轉半徑;ω為機床主軸旋轉角速度;φ為曲軸質心繞機床主軸旋轉角度;Δφi為配重塊初始位中心軸線與曲軸初始位中心軸線在XOY面上投影線的夾角;FXO為加工系統內各質心所受外力對O點在X軸方向上的反作用力;FYO為加工系統內各質心所受外力對O點在Y軸方向上的反作用力;FXW為加工系統內各質心所受外力對W點在X軸方向上的反作用力;FYW為加工系統內各質心所受外力對W點在Y軸方向上的反作用力;l為O點與W點間距離,即曲軸總長;g為重力加速度。

4 參數分析

式(1)~式(4)中曲軸參數mQ、zq、rq隨曲軸偏心位加工程度而變化,由于曲軸外型不規則,因此這三個參數無法由公式確定。為此,應用Unigraphics三維建模軟件模擬曲軸五個偏心位的加工過程[8-9],并記錄在不同加工工序狀態下的各參數值。

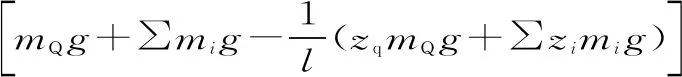

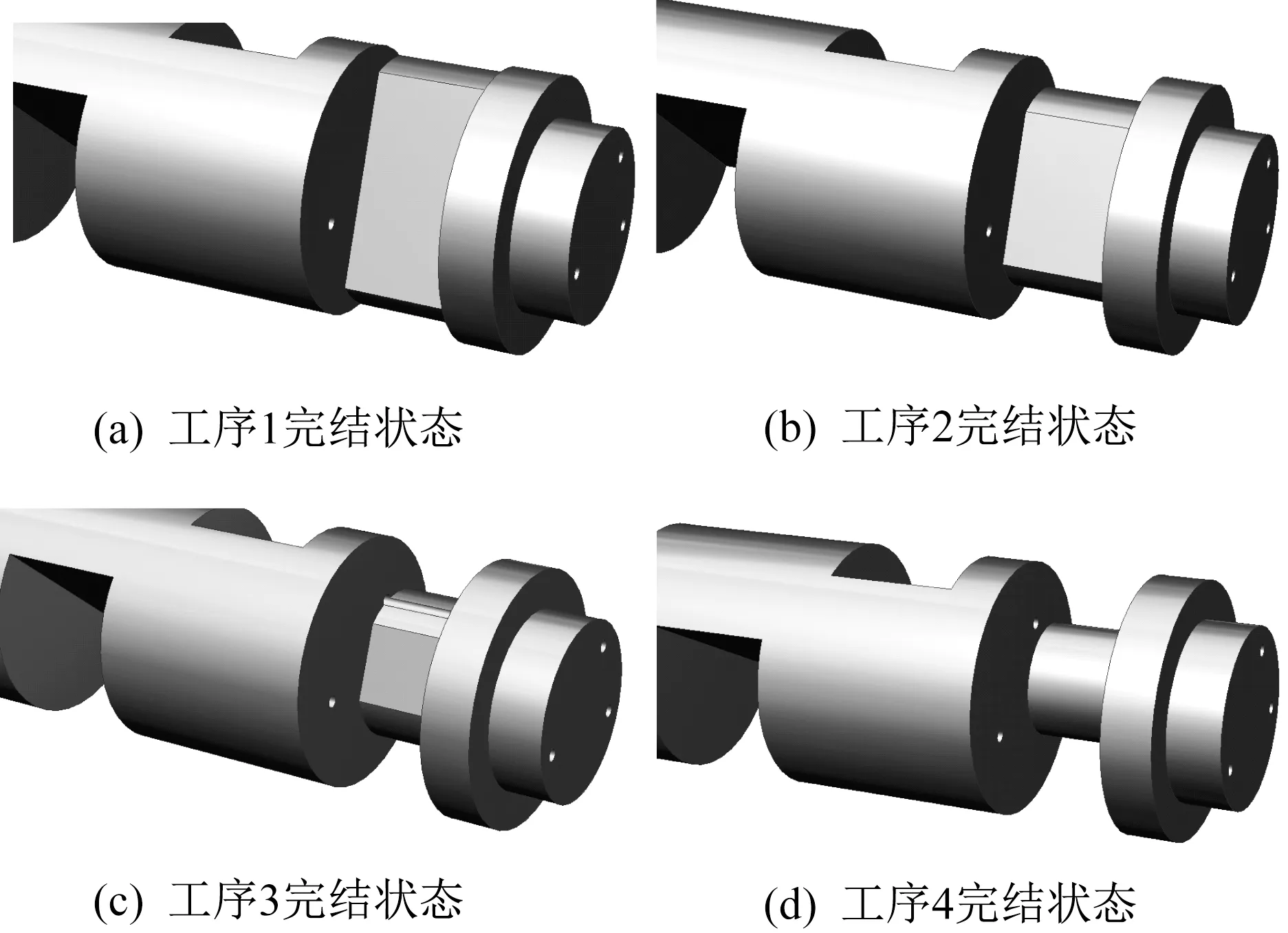

曲軸五號偏心位模擬粗車加工過程如圖4所示,各參數值見表1。

▲圖4 曲軸五號偏心位模擬粗車加工過程

表1 曲軸五號偏心位粗車加工過程參數值

其余四處偏心位的加工過程參照五號偏心位加工過程的模擬方法進行類同模擬。

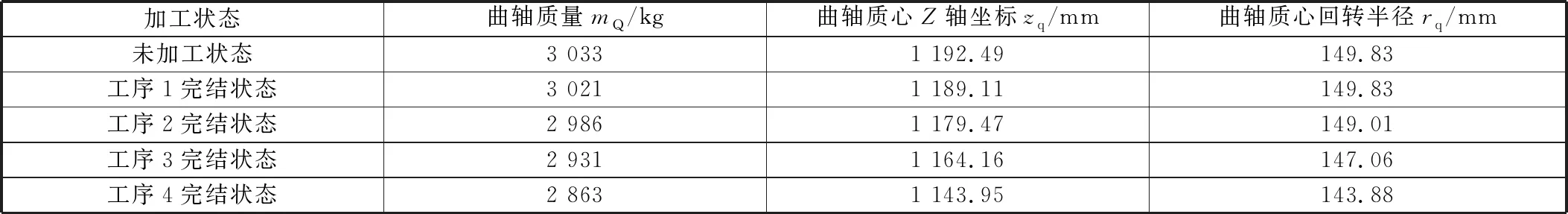

整理現有配重,根據機床轉盤配重安裝區域的實際尺寸來確定配重質心回轉半徑取值,具體見表2。

由于再分析資料的時間分辨率為6 h,時間分辨率為10 min的風塔資料顯得尤為可貴,能夠更有效地反映海風鋒風場的日變化規律。以090716個例為例,分析蘇北,蘇中,蘇南海岸3個風塔的各層風速風向時間變化(圖8)。

表2 配重質心回轉半徑取值

考慮到曲軸偏心位剩余加工余量仍然較大,因此選用a類配重作為主配重,選用b、c、d、e、f類配重作為輔助配重,作用為平衡曲軸與主配重之間的殘余不平衡量。

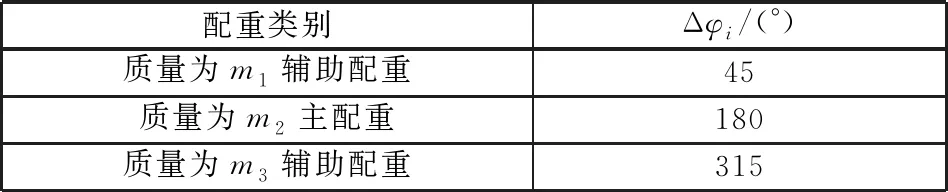

根據加工系統模型和機床轉盤配重安裝區域,確定式(1)~式(4)中Δφi值,具體見表3。

表3 Δφi值

現有配重工裝均為對稱結構,質心Z軸坐標為各類配重工裝厚度的1/2。

5 加工系統可控平衡因子

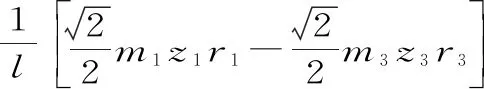

通過對式(1)~式(4)進行分析,發現式(1)與式(3)中含有相同的動反力項cosφ和cos(φ+Δφi),式(2)與式(4)中含有相同的動反力項sinφ和sin(φ+Δφi),為此,僅對式(1)與式(2)進行分解,將表3中的Δφi代入式中,并對變量φ進行分項整理,得到:

(5)

ω2cosφ

(6)

(7)

(8)

6 解決方案

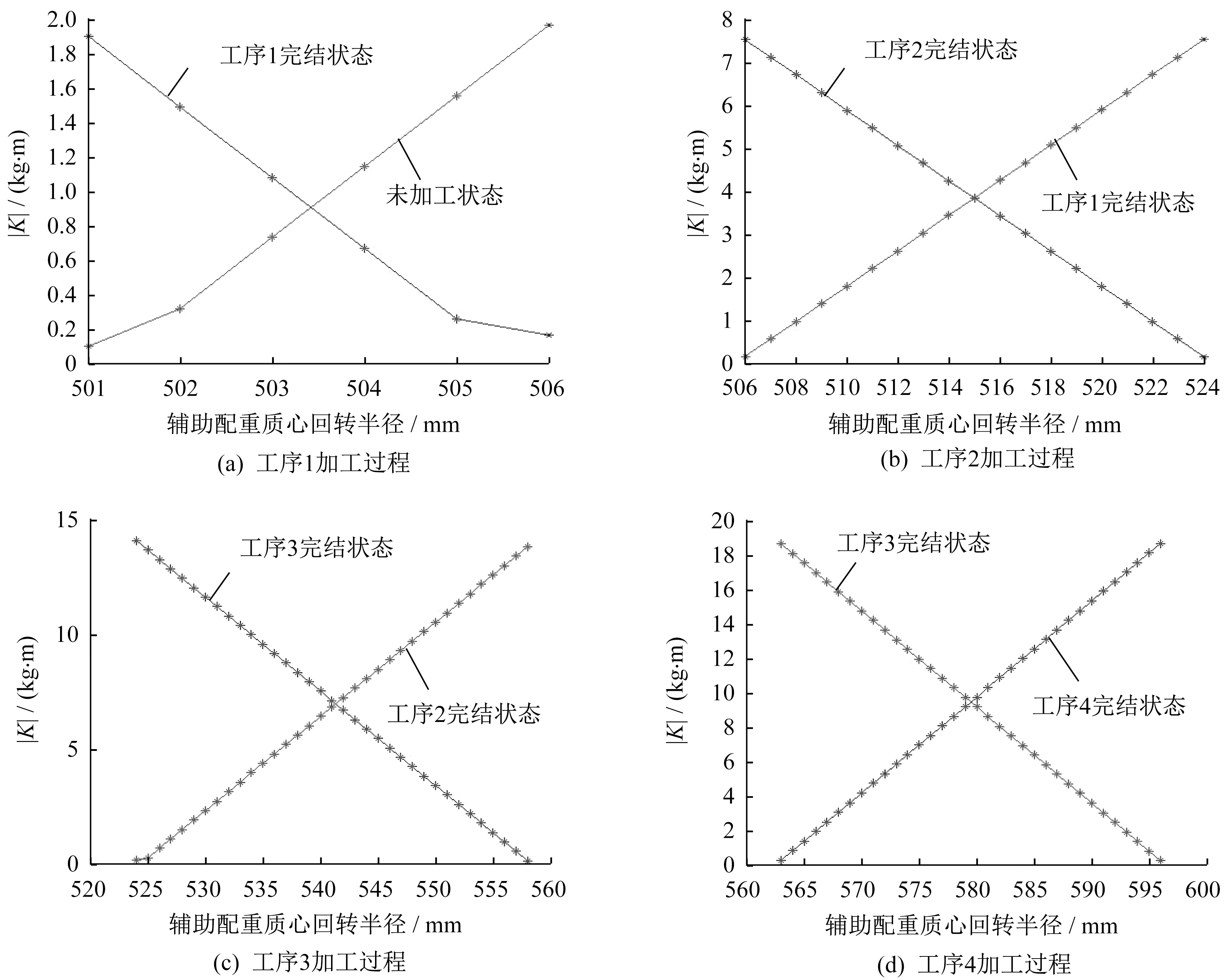

根據分析,確定加工系統可控平衡因子K。將參數代入K,進行數據處理,確定輔助配重最優選裝方案,從而將加工系統的不平衡量最小化,實現對曲軸偏心位進行高效、安全的加工[10]。

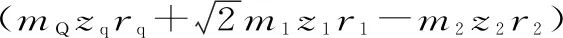

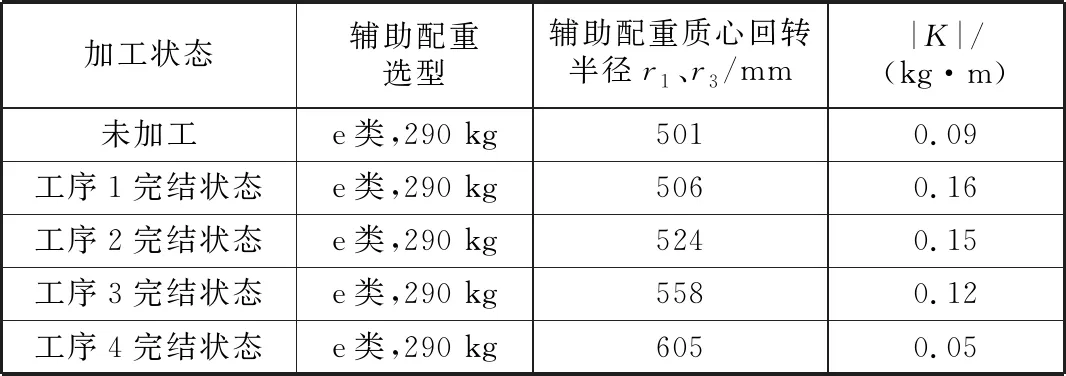

按照分析流程,制訂曲軸五號偏心位粗車加工過程輔助配重選裝方案,如表4、圖5所示。

表4 曲軸五號偏心位粗車加工過程輔助配重最優選裝方案

粗車工序1加工過程中,輔助配重選用e類,質量290 kg,質心回轉半徑設定為503 mm。

粗車工序2加工過程中,輔助配重選用e類,質量290 kg,質心回轉半徑設定為515 mm。

粗車工序3加工過程中,輔助配重選用e類,質量290 kg,質心回轉半徑設定為541 mm。

粗車工序4加工過程中,輔助配重選用e類,質量290 kg,質心回轉半徑設定為584 mm。

參照五號偏心位加工過程輔助配重最優選裝方案的制訂流程,對其余四處偏心位加工過程輔助配重最優選裝方案進行制訂。

按照以上輔助配重最優選裝方案,完成對曲軸偏心位的粗車加工。加工完成后對曲軸偏心位結構尺寸進行檢測,結果均符合設計要求。曲軸偏心位粗車加工現場如圖6所示。

7 結束語

筆者為解決曲軸類零部件加工系統平衡問題提出了一種新的思路,采用理論分析找出加工系統的可控平衡因子,通過合理選擇配重類型與安裝位置,將加工系統的不平衡量控制在最小范圍內,保證了加工的高效、安全。

在對加工系統平衡問題進行理論分析時,僅考慮軸承反作用力、曲軸重力、配重塊重力,對其它因素并未考慮,使分析結果還不夠全面。在實際加工中,不平衡量還有減小的空間。在日后相關問題的研究中,對加工系統平衡的影響因素還需要進行更全面的分析,使理論分析更加精準,用于指導實際加工。

▲圖5 曲軸五號偏心位粗車加工過程輔助配重最優選裝方案

▲圖6 曲軸偏心位粗車加工現場