多種侵蝕環境下抗腐蝕混凝土配合比設計技術

趙 德 超

(中鐵二局第五工程有限公司,四川 成都 610000)

1 工程概況

某高鐵項目全長432 km,其中T—Q段230 km為新建段,Q—E段212 km改建段。項目按300 km/h設計,采用中國高鐵標準設計、施工和運營管理,是該國第一條現代化高速鐵路,也是一帶一路,中國高鐵真正走出國門的第一個項目。線路穿趆廣袤的鹽湖地區,長達10 km的軟基需采用預制方樁打入進行地基加固處理,提高承載力。采用預制場集中生產、蒸汽養護、到齡期經檢測合格、運至施工現場、打樁機打入施工工藝。

2 確定該混凝土配合比設計技術參數

預制方樁設計要求為100年的C50高性能耐久性混凝土,侵蝕環境等級為L3,H3,Y4。根據設計對鹽湖段地質進行調查,發現該段路基所處環境等級為L3,H3,Y4,處于氯鹽侵蝕、化學侵蝕及硫酸鹽結晶破壞三種高侵蝕相互作用的環境。混凝土抗侵蝕要求之高,在中國類似工程中罕見。按照設計文件及《鐵路混凝土驗收標準》確定C50(L3H3Y4)混凝土配合比設計技術參數如表1所示。

表1 混凝土配合比設計技術參數表

3 原材料選擇

1)水泥。

由于該混凝土所處為高硫酸鹽侵蝕環境,選取Delijian水泥廠生產的高抗硫酸鹽Ⅱ型低堿水泥。

2)礦物摻合料。

經調查,當地無粉煤灰生產,僅有磨細礦渣粉且產量較低但硅灰產量豐富且質量穩定,擬定采用Sepehan礦渣粉和Azna硅灰作為外摻料提高混凝土的抗腐蝕性。

3)細骨料。

經調查選用線路附近Razani砂石生產的天然河砂作為細骨料。

4)粗骨料。

經調查選用線路附近Zambook砂石生產的5 mm~25 mm兩級配破碎卵石(5 mm~12 mm占30%,12 mm~25 mm占70%)作為粗骨料。

5)外加劑。

經檢測和混凝土試拌選定Persian White Damavand公司生產的SR340P聚羧酸系高性能減水劑和MA-410引氣劑。

6)混凝土拌合用水。

混凝土拌合用水使用飲用水。

4 理論配合比設計

耐久性混凝土配合比設計步驟以及計算中所涉及的公式與普通混凝土配合比設計并無差別,主要增加前置條件和耐久性要求,即各項指標均要滿足列表技術參數要求,包含前置條件和耐久性指標的驗證結果,而非僅保證強度和工作性要求。

4.1 試配強度的確定

按混凝土試配強度公式計算:

fcu,0=fcu,k+1.456σ=59.9。

其中,fcu,0為混凝土的試配強度,MPa;fcu,k為混凝土立方體抗壓強度標準值,MPa;σ為混凝土強度標準差。由于沒有當地近期的混凝土強度資料,σ按JGJ 55—2011普通混凝土配合比設計規程之規定取6.0 MPa。

4.2 水膠比

水膠比的大小決定混凝土硬化后的強度并影響混凝土的耐久性,選擇低水膠比能保證混凝土的密實性,是耐久性混凝土配制的特點之一。混凝土的強度與水膠比及使用的水泥強度成線性關系,仍按保羅米公式計算水膠比。

其中,W/B為混凝土水膠比;αa,αb均為回歸系數,αa取0.53,αb取0.20;fb為膠凝材料28 d膠砂抗壓強度,fb=γfγsγcfce,g;γf為硅灰影響系數,取1;γs為礦渣粉影響系數,取0.90;γc為水泥強度等級值富余系數,按實際統計值取1.18;fce,g為水泥強度等級值,取42.5MPa;fcu,0為混凝土試配強度。

由上式計算得出水膠比為0.37,因為水膠比是耐久性配合比的重要參數之一,它關系到能夠保證混凝土的密實度,防止含腐蝕性氣體滲入,按前表確定的技術參數最大水膠比為0.36,因計算水膠比大于規定值,應取規定值的原則進行下步計算,即水膠比取0.36。

4.3 單位用水量

根據多次試拌經驗,在不摻減水劑時,單位用水量為215 kg,高性能減水劑的減水率為26%,按下式計算單位用水量:

4.4 單位膠凝材料用量

其中,mbo為計算配合比每方混凝土膠凝材料用量;mwo為單位用水量;W/B為混凝土水膠比。

4.5 礦渣粉、硅灰、水泥各自用量

mko=mbo×40%=177(按前表已確定的技術參數取值)。

mao=mbo×7%=31(按前表已確定的技術參數取值)。

mco=mbo-mso-msi=234。

其中,mso為礦渣粉用量;mao為硅灰用量;mco為水泥用量。

4.6 減水劑和引氣劑用量

mdo=mbo×0.6%=2.65(經試驗后確定的減水劑摻量)。

meo=mbo×0.01%=0.442(經試驗后確定的引氣劑摻量)。

其中,mdo為高性能減水劑用量;mao為引氣劑用量。

4.7 砂率

根據多次試拌的經驗,確定該C50配合比砂率取42%為宜。

4.8 采用質量法計算粗細骨料用量

利用下式計算:

mwo+mco+mko+mao+mso+mgo=mcp。

其中,mso為計算配合比每方混凝土細集料用量;mgo為計算配合比每方混凝土粗集料用量;mcp為每方混凝土拌合物的假定質量因本配合比的混凝土為含氣量混凝土,取2 400 kg/m3;βs為砂率。

減水劑和引氣劑質量未納入計算。

經計算,得到計算配合比的粗集料為1 026 kg,根據大、小石的摻配比例得到12 mm~25 mm石為718 kg, 5 mm~12 mm石為308 kg,細集料為773 kg。

4.9 匯總每方混凝土中的各材料用量

匯總每方混凝土中的各材料用量如表2所示。

表2 每方混凝土中的各材料用量表

4.10 混凝土配合比試拌

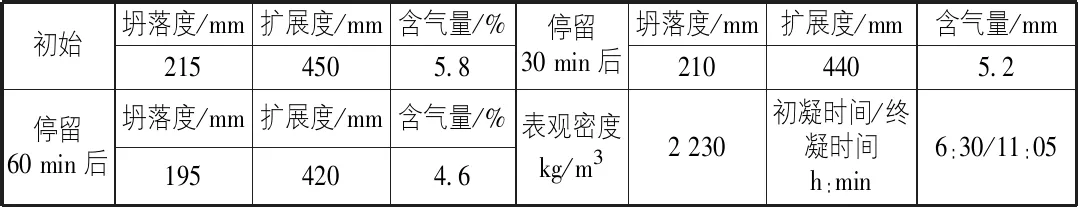

試拌階段使用與施工相同的原材料采用強制式拌合機在室內試拌,試拌結束后測表觀密度和不同時間的坍落度、擴展度、含氣量和初終凝時間,如表3所示。

表3 物理性能檢測結果匯總表

各項指標檢測結果符合設計和施工要求。

5 配合比耐久性指標驗證

再次試拌制作強度及各項耐久性指標驗證試件,分別成型3 d,7 d,28 d,56 d抗壓強度試件各1組;成型電能量試件1組;成型氯離子擴散系數試件1組;56 d抗硫酸鹽結晶破壞等級試件4組;氣泡間距系數試件1組,并計算總堿含量和氯離子總含量三氧化硫含量。標準養護至不同齡期后的檢測結果如表4所示。

表4 耐久性能檢測結果匯總表

經驗證,各項指標符合設計要求,可用于C50預制樁施工。

6 施工過程質量控制

加強施工過程管控是保證混凝土質量的重要環節。鹽湖段預制樁施工中采用強制式拌合機拌合、混凝土灌車運輸至澆筑點運用溜槽入模成型的方式預制完成。通過蒸汽養護,快速提高早期強度,7 d達到設計要求,沖擊振動打入軟土地基,從而達到加固地基作用。施工過程中加強了原材料質量控制、拌合站監控、澆筑現場坍落度、含氣量雙控措施,保證入模混凝土質量。通過同條件試件強度和實體回彈監測,隨時掌握實體強度發展狀況,保證了所有預制樁質量符合設計要求。

7 結語

以某高鐵鹽湖段軟基處理為載體,采用摻硅灰和礦渣粉提高混凝土耐久性;摻高性能減水劑和引氣劑,解決含氣量問題,并通過一系列耐久性檢測,設計出了性能滿足要求、經濟合理且具有施工可操作性的C50(L3H3Y4)抗侵蝕耐久性混凝土配合比。該配合比在鹽湖段正式施工,為全線抗侵蝕混凝土配合比設計提供了重要參數和積累了寶貴經驗。保證了高鐵的施工質量,不僅有利于項目建設任務優質高效推進,而且對充分利用當地材料,降低工程造價具有十分重要的現實意義。