高速鐵路非標簡支箱梁預制架設施工技術

趙省建

(中鐵三局集團第三工程有限公司,山西 晉中 030600)

前言

近年來,我國高速鐵路發展迅速,已成為世界上運營高速鐵路最多的國家。為滿足高速鐵路運行平穩的需要,線路較多選擇沉降易控制的橋梁結構形式。在橋梁結構的設計中,出于標準化、工廠化生產的需要,一般盡可能設計以預制架設標準跨徑簡支梁為主。而對于橋梁設計來說,為了適應不同立體交叉條件下的跨越需要,在橋跨布置時不可避免的采用了部分非標簡支橋梁。對于施工來說,非標簡支橋梁施工存在工期長、質量控制難、安全風險高、成本投入大等一系列不利因素,是橋梁工程施工的一個重要卡控點。本文就大西客專站前施工七標段非標簡支箱梁施工方案的選擇及質量安全等情況進行簡要介紹。

1 工程概況

新建鐵路大同至西安客運專線站前施工七標段,起訖里程為DK442+546.69~DK497+170.42,位于山西省臨汾霍州市、洪洞縣境內。標段內設計橋梁共29 座計39850m,占標段總長的71.8%。橋梁以簡支梁為主,共計1181 孔。其中設計制架標準簡支梁1175 孔,梁型為高速鐵路“通橋(2008)2322”系列,其余 6 孔為非標梁。采用圖號為“無砟軌道后張法預應力簡支箱梁(跨度23.5m~31.5m)”(叁橋通(2008)2348(修)-Ⅱ)。

根據國內外常規施工方法,非標梁采用原位現澆法進行施工,考慮到原位現澆施工質量不易控制、安全風險高、投入施工成本高、其中洪洞跨汾河特大橋第333 孔處橋位橋墩高度達41.5m,現澆難度極大。為優質、安全的完成施工任務,經參建工程技術人員共同研究分析檢算,擬對原設計為現澆的6 孔非標梁采用預制架設法施工。

2 施工方案比選

2.1 常規原位支架法施工

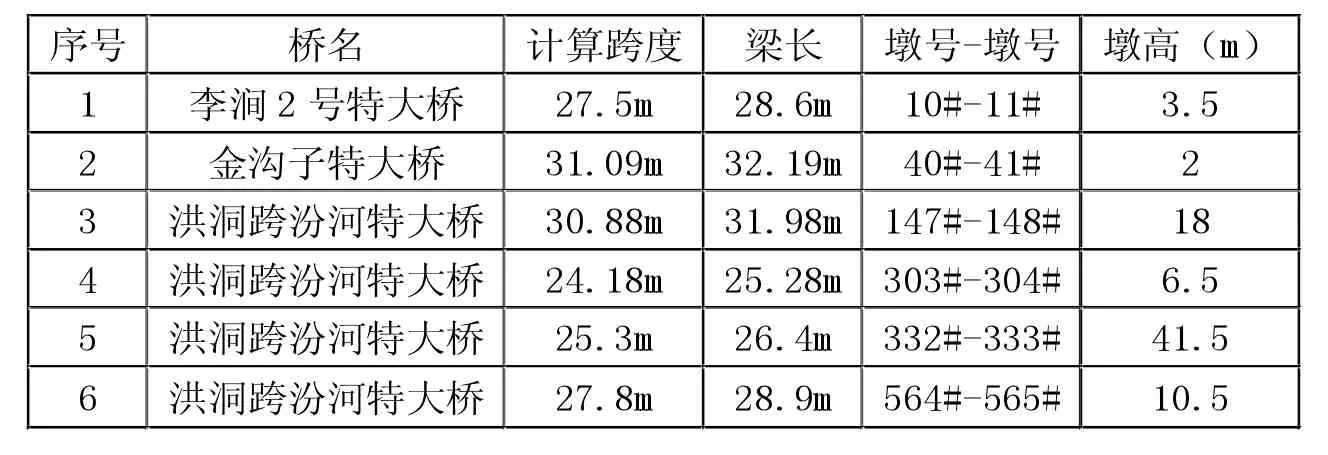

表1 6 孔非標簡支箱梁統計表

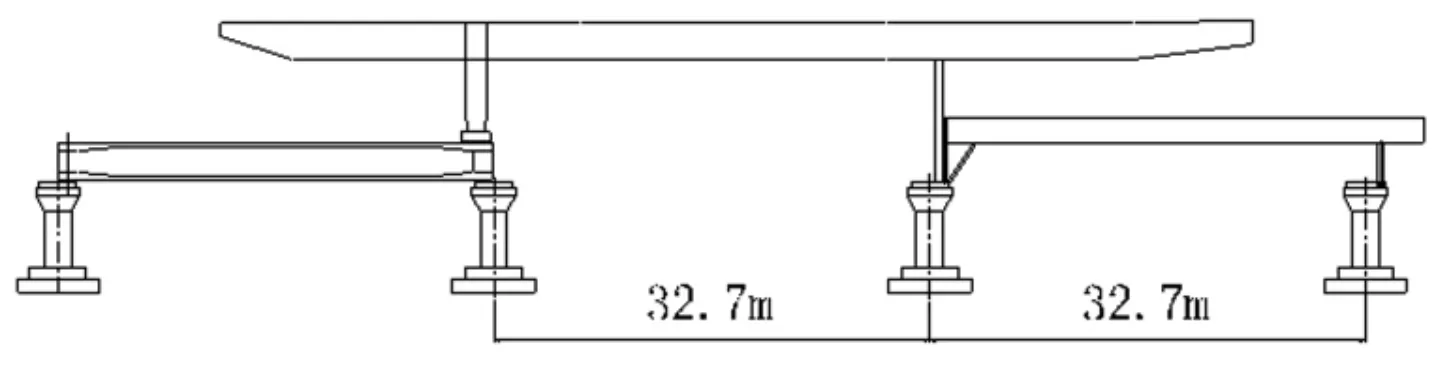

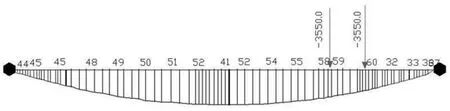

圖1 架設標準梁時主梁及輔助導梁支腿支撐位置示意圖

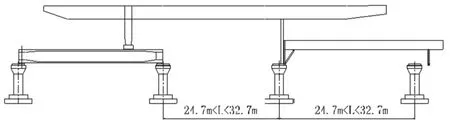

圖2 架橋機架設非標梁時支腿位置示意圖

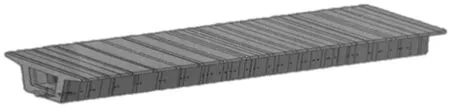

圖3 梁體有限元模型

施工流程:施工準備→測量定位→支架地基基礎處理→支架安裝→支架檢查→安裝底模→支架預壓→預壓卸載及標高調整→安裝外側模→綁扎底板和腹板鋼筋、穿波紋管→安裝內模→綁扎頂板鋼筋→澆筑混凝土→養護→拆除內模、側模→預應力張拉→孔道壓漿→封端→拆除底模及支架。

該工藝施工周期長、高處作業安全風險高,施工質量不易控制。工程量較少情況下周轉材料投入多造成施工成本高。

2.2 預制架設法施工

采用預制架設法施工,將原位現澆非標簡支箱梁改為在制梁場工廠化預制施工,只需對相應標準跨箱梁臺座及模板進行相應的改動,但卻極大的降低了制梁施工安全風險,保證了橋梁工程質量。橋梁架設采用常規的架梁設備及工藝,只需對運梁車、架橋機、前后孔跨橋梁進行相應的運架梁工況復核檢算,相應的對架橋機進行局部的改動和加強。改變工藝后,不僅提高了工效、降低了施工風險,并滿足工期要求。

因此決定對原設計為現澆的6 孔非標梁采用預制架設法施工。

3 非標簡支箱梁運架檢算

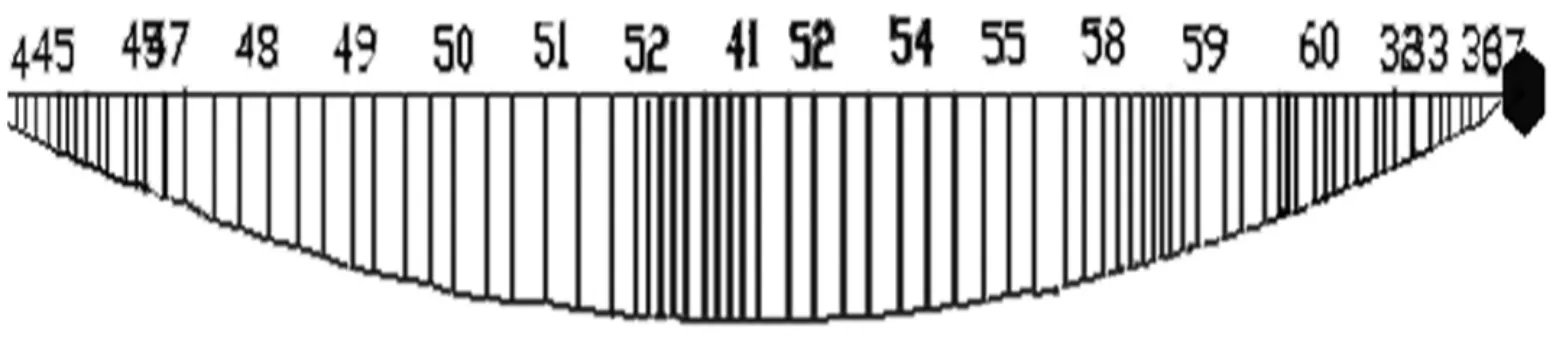

一般情況,采用輔助導梁式架橋機架設標準跨徑梁時,下導梁和主梁的前支腿、后支腿之間的長度固定,支腿在橋梁支撐位置也固定,如圖1 所示。對架橋機支腿作用于墩臺、橋面相應位置工況時,墩臺、梁體的受力狀況均進行過設計檢算,施工荷載作用下墩臺、梁體能夠滿足要求,無需進行架梁檢算。

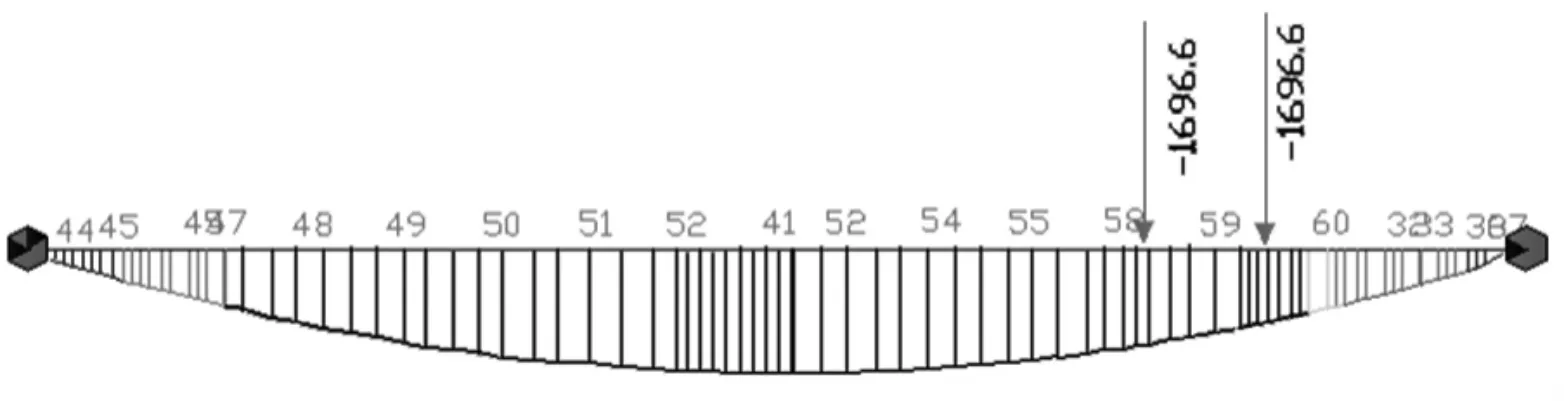

當架設非標梁時,由于跨徑不同,下導梁前支腿無設計支撐位置,主梁后支腿將支撐于梁跨中間,如圖2 所示。因此,需解決的問題有:(1)主梁后支腿支撐于已架前一孔梁跨中間部位時,架梁作業各荷載工況下是否會產生不利影響。(2)如何為下導梁前支腿提供支撐點。

非標梁運架工況檢算是非標梁采用預制架設技術的關鍵。只有通過復核檢算,非標梁預制架設方案才能通過。以架設非標梁最大跨度金溝子特大橋(32.19m)進行檢算。

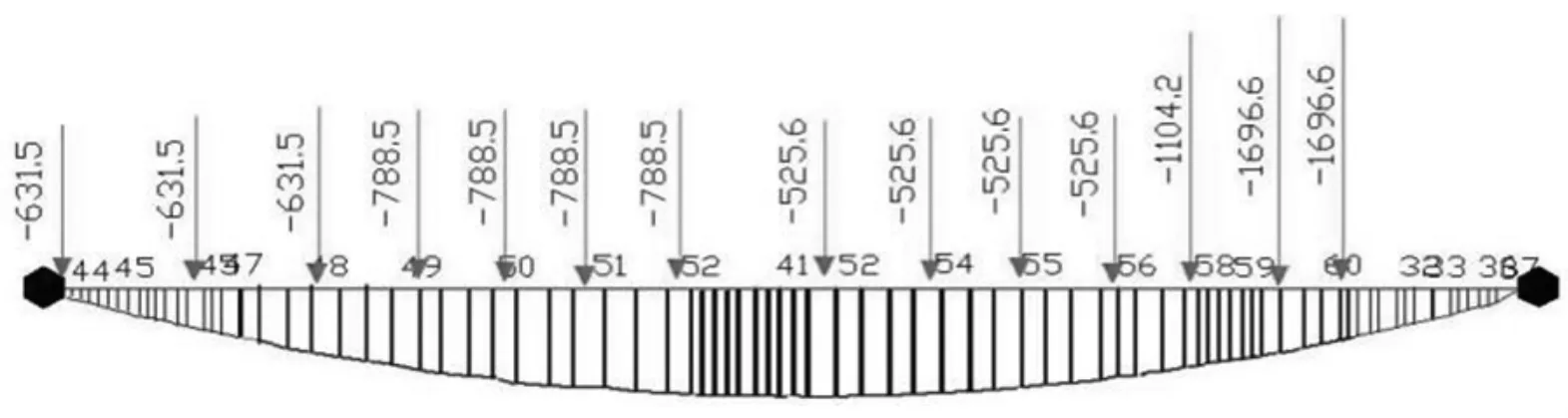

3.1 檢算荷載

恒載:結構構件自重按《鐵路橋涵設計基本規范》(TB10002.1-2005)第4.2.1 條采用,運架工況不考慮橋上軌道結構、橋面附屬等作用。梁體預應力作為安全儲備,不予考慮。

施工荷載:架橋機、運梁車等施工荷載。

3.2 檢算方法及內容

采用MIDAS-Civil 結構分析系統,按平面桿系結構計算。按照“鐵路橋涵鋼筋混凝土及預應力混凝土結構設計規范”(TB10002.3-2005) 第 6.4.12,6.4.13,6.4.14 的要求,采用架橋機架橋時應對各截面各架橋機架梁階段對混凝土應力、抗裂性、正截面抗彎強度等進行檢算。

3.3 各工況內力

檢算對象為架設32.29m 非標梁之前已架設的前一孔23.5m 梁,如圖2 所示,架橋機后支腿到近端支座中心距離為1.66m。

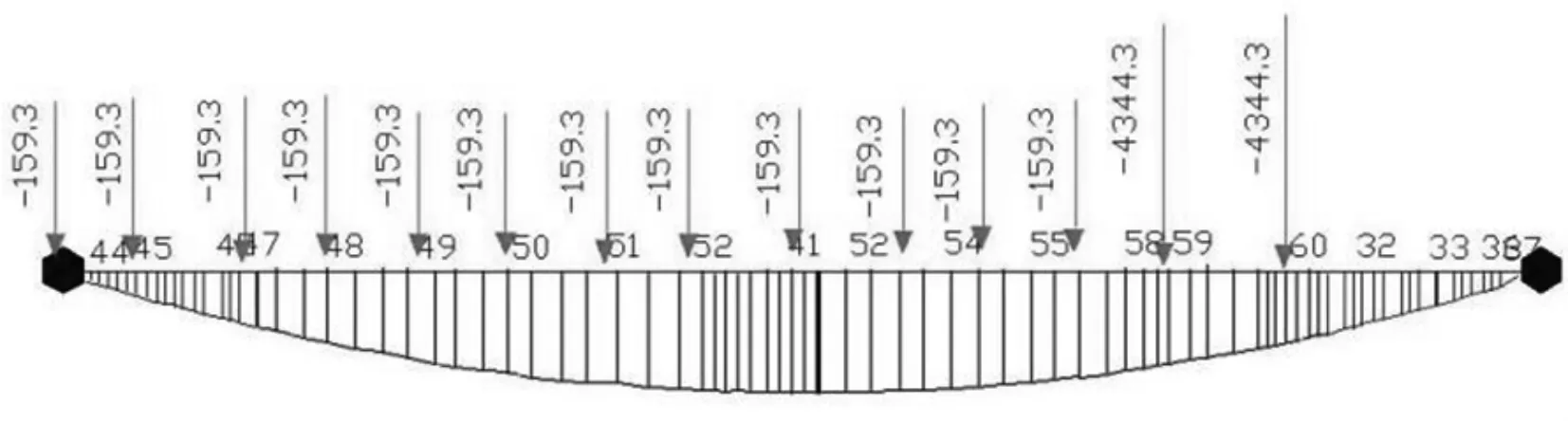

(1)梁體有限元模型及自重(見圖 3,圖 4);(2)架橋機就位時計算模型及最不利組合彎矩(見圖5);(3)工況一:架橋機就位、運梁車上橋——架橋機前天車提梁前(見圖 6);(4)工況二:架橋機前天車提梁后(見圖 7);(5)架橋機后天車提梁前荷載(見圖8);(6)工況四:架橋機后天車提梁后荷載(見圖9);(7)工況五:架橋機前后天車提梁到位荷載(見圖10)。

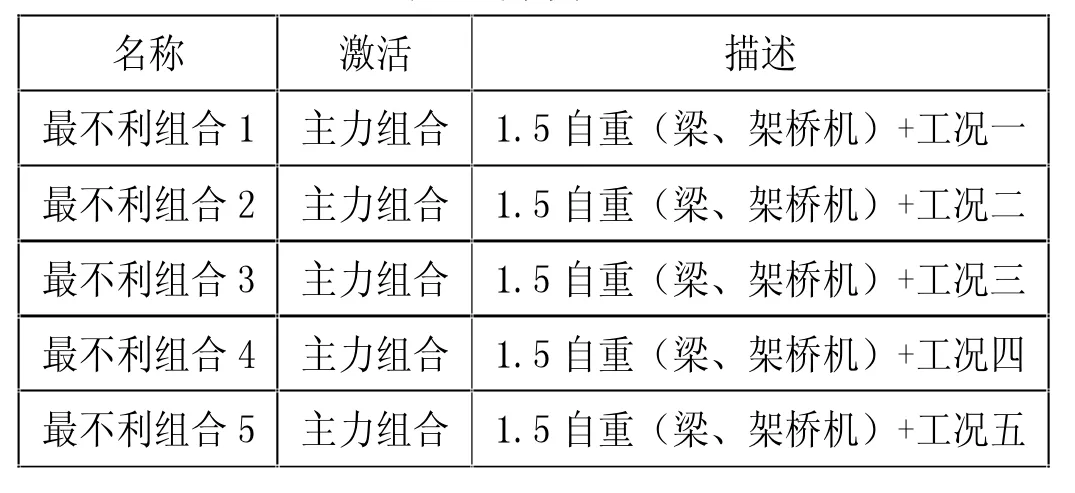

3.4 荷載組合(見表 2)

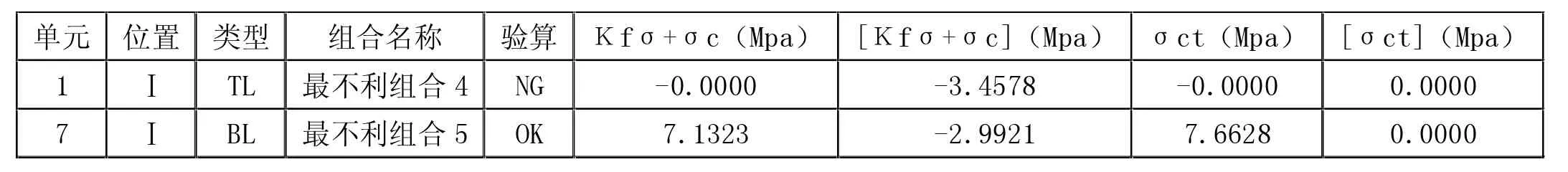

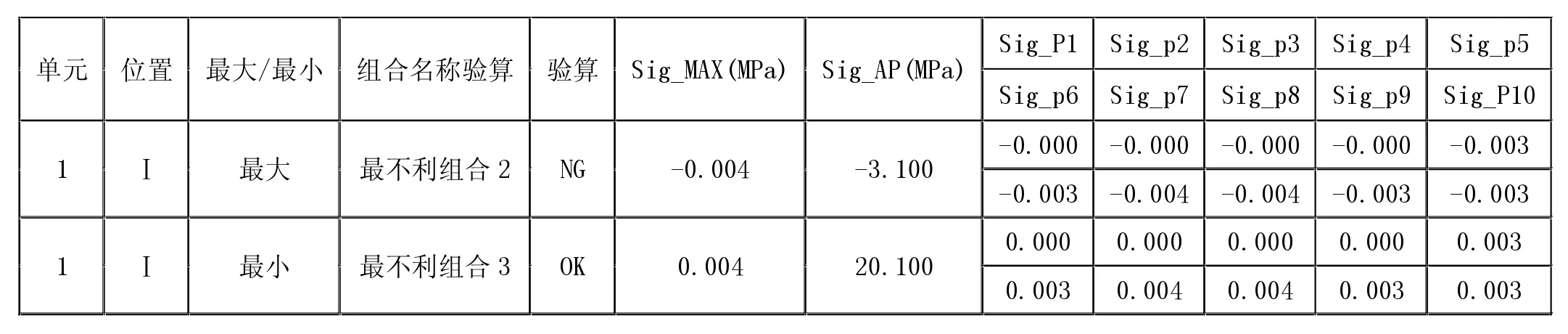

3.5 檢算結果

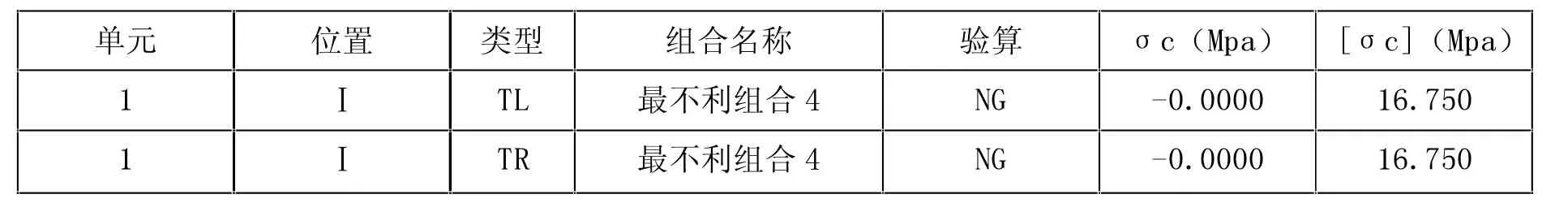

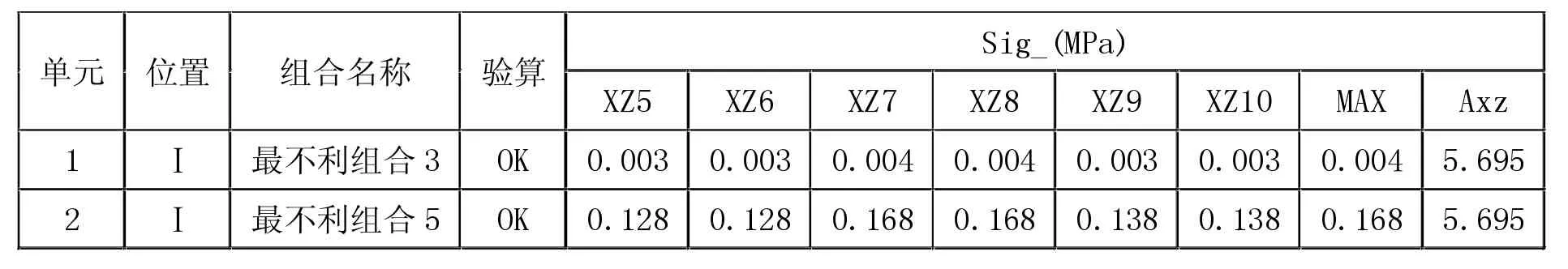

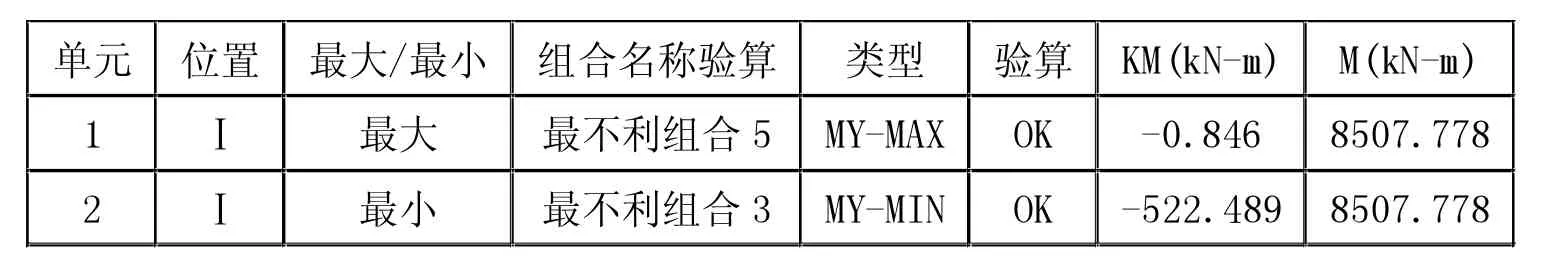

(1)正截面抗裂驗算(見表 3);(2)斜截面抗裂驗算(見表 4);(3)混凝土壓應力驗算(見表 5);(4)混凝土剪應力驗算(見表 6);(5)正截面抗彎驗算(見表 7);(6)斜截面抗剪驗算(見表8)。

圖4 梁體自重彎矩圖

圖5 架橋機就位時計算模型及最不利組合彎矩

圖6 工況一計算模型及最不利彎矩組合

檢算結論:根據計算結果,截面強度、抗裂性、混凝土應力均滿足規范要求,說明架梁及運梁過程中已架標準梁跨是安全的,檢算通過。

圖9 工況四計算模型及最不利彎矩組合

圖10 工況五計算模型及最不利彎矩組合

表2 荷載組合

4 非標簡支箱梁具體架設方法

根據標段內這6 孔非標簡支箱梁分布情況,結合相應橋墩高度、地形條件等實際情況,擬定了不同的架設方法:

4.1 直接架設

位于洪洞跨汾河特大橋147#墩至148#墩的非標梁計算跨徑為30.88m,和標準跨徑32.7m 相差較小,比標準跨徑小0.82m。通過分析,將下導梁前支腿支撐位置向前橋墩外側偏移、后支腿向后墩中心靠攏,則在一定范圍內,可滿足在跨徑變化較小時下導梁的支撐要求。

4.2 臨時簡易支撐+下導梁后移

李澗2 號特大橋非標梁(計算跨度27.5m)所處位置橋墩較矮,高度只有3.5m。金溝子特大橋非標梁(計算跨度31.09m)所處位置橋墩較矮,高度只有2.0m。利用該有利條件,基于上述考慮,下導梁支撐采取方案為:在待架梁前一孔橋墩側臨時填筑土堆,下導梁過孔后前支腿臨時支撐于土堆上。然后架橋機按照正常工況架梁。架梁完畢架橋機過孔前,拆除下導梁后支腿,在下導梁天車和輔助支腿傳動鏈作用下,將下導梁后移,使下導梁后端支撐于已架梁面、前腿支撐于前方墩頂,然后架橋機過孔。過孔完畢,重新安裝下導梁后支腿,下導梁前移過孔,恢復正常作業狀態。當下吊梁僅承受自重時,其前支腿支撐于臨時土堆上。當需要過孔時,前支腿支撐于橋墩上。

表3 正截面抗裂驗算

表4 斜截面抗裂驗算

表5 混凝土壓應力驗算

表6 混凝土剪應力驗算

表7 正截面抗彎驗算

表8 斜截面抗剪驗算

4.3 改變下導梁前支腿位置

位于洪洞跨汾河特大橋25.38m、26.50m、29.00m 的非標梁采用以上兩種方法較為困難,為此采用了改造輔助導梁改變前支腿在導梁上支撐位置的方法。下導梁縱梁為箱室結構,前支腿與導梁通過連接螺栓連接,連接位置處在導梁箱室內設置有支撐橫隔板。相對而言,導梁與支腿的連接構造較為簡單。對于非標梁特殊跨度的需要,通過自行改造改變下導梁前支撐位置簡單易行。該種方法相當于下導梁支腿在原有能夠架設跨徑為32m、24m、20m 簡支梁的基礎上,又增加了能夠架設25.38m、26.5m、29m 簡支梁的功能。

5 非標簡支箱梁制作控制重點

非標簡支箱梁的梁長不同于標準箱梁,制梁場原有臺座無法滿足非標梁預制的需要,為此需要根據非標梁的長度,對既有制梁臺座進行改造,以滿足非標梁制梁需要。

經逐一對照標準梁跨和每孔非標梁圖紙,發現梁端預應力束的位置存在一定的差異,為此根據非標梁的梁端預應力束的布置情況,重新加工了一一對應的非標梁制梁端模。

標準梁跨預制梁端模與側模采取端部螺栓對接安裝于側模端部,改造后的端模,采取側模外包端模。通過移動端模前后位置,使其適用于預制不同跨徑的非標梁非標簡支箱梁的場內制作其他控制重點同標準梁跨的簡支箱梁。

6 結束語

通過非標簡支箱梁預制架設施工技術的應用,在施工實踐中成功地將原位現澆施工變更為地面制梁場非標梁預制、通用運架設備運架,極大的降低了原位現澆施工作業風險,保證了工程質量、進度和成本的和諧統一,取得了良好的經濟和社會效益,是一種經濟、快捷、安全、實用的非標簡支箱梁施工工藝,具有廣闊的推廣前景,可在今后的高速鐵路非標梁跨施工中應用。