高性能輕質(zhì)鋁型材控形控性系統(tǒng)自動(dòng)堆垛裝備技術(shù)研究

張 君 ,王 軍 ,楊紅娟 ,黃 勝 ,付永濤 ,柴 星

(1.中國(guó)重型機(jī)械研究院股份公司 金屬擠壓與鍛造裝備技術(shù)國(guó)家重點(diǎn)實(shí)驗(yàn)室,陜西 西安 710032;2.西北工業(yè)大學(xué) 材料科學(xué)與工程學(xué)院,陜西 西安 710072)

高性能輕質(zhì)鋁型材是重要的輕質(zhì)高強(qiáng)度結(jié)構(gòu)材料,它的抗拉強(qiáng)度、韌性以及耐腐性都較高,在我國(guó)當(dāng)前社會(huì)發(fā)展過(guò)程中有著較為廣闊的應(yīng)用前景。近年來(lái),高性能輕質(zhì)鋁型材被廣泛地應(yīng)用于高速鐵路、軌道交通、航空航天、新能源汽車(chē)、船舶艦艇、核能源以及民用工業(yè)等領(lǐng)域,已成為航空工業(yè)的主要結(jié)構(gòu)材料之一,有效推動(dòng)了我國(guó)國(guó)防事業(yè)的發(fā)展。

高性能輕質(zhì)鋁型材是擠壓成形的,鋁合金的擠壓溫度在500℃左右,擠壓出口的溫度在510℃左右[1,2],擠壓成形的鋁型材進(jìn)入控形控性輸出系統(tǒng)中,經(jīng)過(guò)牽引、淬火冷卻、拉伸矯直和中斷鋸切[3,4],成為形狀和性能均滿(mǎn)足要求的高性能輕質(zhì)鋁型材,大部分鋁型材經(jīng)過(guò)時(shí)效處理后就成為最終產(chǎn)品[5]。

高性能輕質(zhì)鋁型材進(jìn)入時(shí)效爐之前,都是被裝入料筐的,在料筐中被堆成垛,即有規(guī)律的把高性能輕質(zhì)鋁型材碼放在料筐中,形成垛形。在碼放過(guò)程中,為了防止高性能輕質(zhì)鋁型材相互之間接觸而影響其表面質(zhì)量,采用隔條將高性能輕質(zhì)鋁型材隔開(kāi)放置,隔條表面常用耐高溫的毛氈覆蓋。最初是采用人工抬的方式高性能輕質(zhì)將高性能輕質(zhì)鋁型材裝入料筐,但隨著高性能輕質(zhì)鋁型材米重(每米的重量)的不斷增加,人工就很難完成搬運(yùn)動(dòng)作,裝框和卸料難度加大,逐漸開(kāi)始出現(xiàn)采用機(jī)械設(shè)備裝框和卸料。近年來(lái),自動(dòng)化技術(shù)不斷提高,自動(dòng)裝框和卸料的裝備技術(shù)逐漸發(fā)展起來(lái),形成自動(dòng)堆垛和拆垛裝備技術(shù),先進(jìn)的擠壓生產(chǎn)線(xiàn)都配有高性能輕質(zhì)鋁型材自動(dòng)堆垛裝置[6]。隨著計(jì)算機(jī)網(wǎng)絡(luò)技術(shù)和電氣控制系統(tǒng)的發(fā)展,智能化工廠(chǎng)在全球范圍內(nèi)興起,促使高性能輕質(zhì)鋁型材自動(dòng)堆垛裝置的應(yīng)用越來(lái)越多[7,8]。

國(guó)外的高性能輕質(zhì)鋁型材控形控性系統(tǒng)自動(dòng)堆垛和拆垛裝備技術(shù)發(fā)展的比較早、而且先進(jìn)。例如意大利的Omav和Cometal公司就建立了先進(jìn)的堆垛和拆垛裝備技術(shù)[5],國(guó)內(nèi)的中國(guó)重型機(jī)械研究院股份公司擠壓團(tuán)隊(duì)對(duì)此進(jìn)行多年研究,也形成了先進(jìn)完整的高性能輕質(zhì)鋁型材控形控性系統(tǒng)自動(dòng)堆垛裝備技術(shù),本文著重介紹其形成的關(guān)鍵技術(shù)和相關(guān)應(yīng)用。

1 自動(dòng)堆垛裝備技術(shù)研究

高性能輕質(zhì)鋁型材裝筐時(shí),需要堆垛,堆垛是指把物品堆積,或?qū)⑽锲酚幸?guī)律的碼放,形成垛形。對(duì)于高性能輕質(zhì)鋁型材來(lái)講,在長(zhǎng)度方向尺寸是一致的,即通過(guò)鋸切和定尺,把長(zhǎng)度一致的一組鋁型材整齊放成一排,即在鋸前輥道之前的儲(chǔ)料平臺(tái)上完成的成組放置。而在進(jìn)行裝筐堆垛時(shí),是把若干組高性能輕質(zhì)鋁型材沿高度方向整齊碼放。

高性能輕質(zhì)鋁型材堆垛就是將成組的鋁型材順利的傳遞到堆垛位置,并逐層整齊堆放起來(lái),由于鋁型材表面質(zhì)量和拆垛的原因,鋁型材每層之間需要用隔條隔離起來(lái)。因此隔條的自動(dòng)發(fā)放和鋁型材與隔條一起自動(dòng)傳遞到堆垛料筐中是高性能輕質(zhì)鋁合金擠壓控形控性系統(tǒng)自動(dòng)堆垛的核心關(guān)鍵技術(shù)。

自動(dòng)堆垛裝置功能是將鋸切完畢的鋁型材自動(dòng)裝入料框中。根據(jù)鋁型材大小的不同,針對(duì)不同規(guī)格的生產(chǎn)線(xiàn),自動(dòng)堆垛裝置的結(jié)構(gòu)形式也不一樣,經(jīng)過(guò)多年的研究,在16MN~125MN鋁擠壓控形控性生產(chǎn)線(xiàn)中形成了兩種主要結(jié)構(gòu)形式,包括行車(chē)輸送型和過(guò)橋輸送型。通過(guò)隔條自動(dòng)發(fā)放和傳輸系統(tǒng)、鋁型材自動(dòng)傳輸系統(tǒng)及隔條與鋁型材自動(dòng)堆垛裝置,實(shí)現(xiàn)了鋁型材傳輸?shù)淖詣?dòng)化和鋁型材堆垛的自動(dòng)控制。

1.1 高性能輕質(zhì)鋁型材橫向傳輸技術(shù)

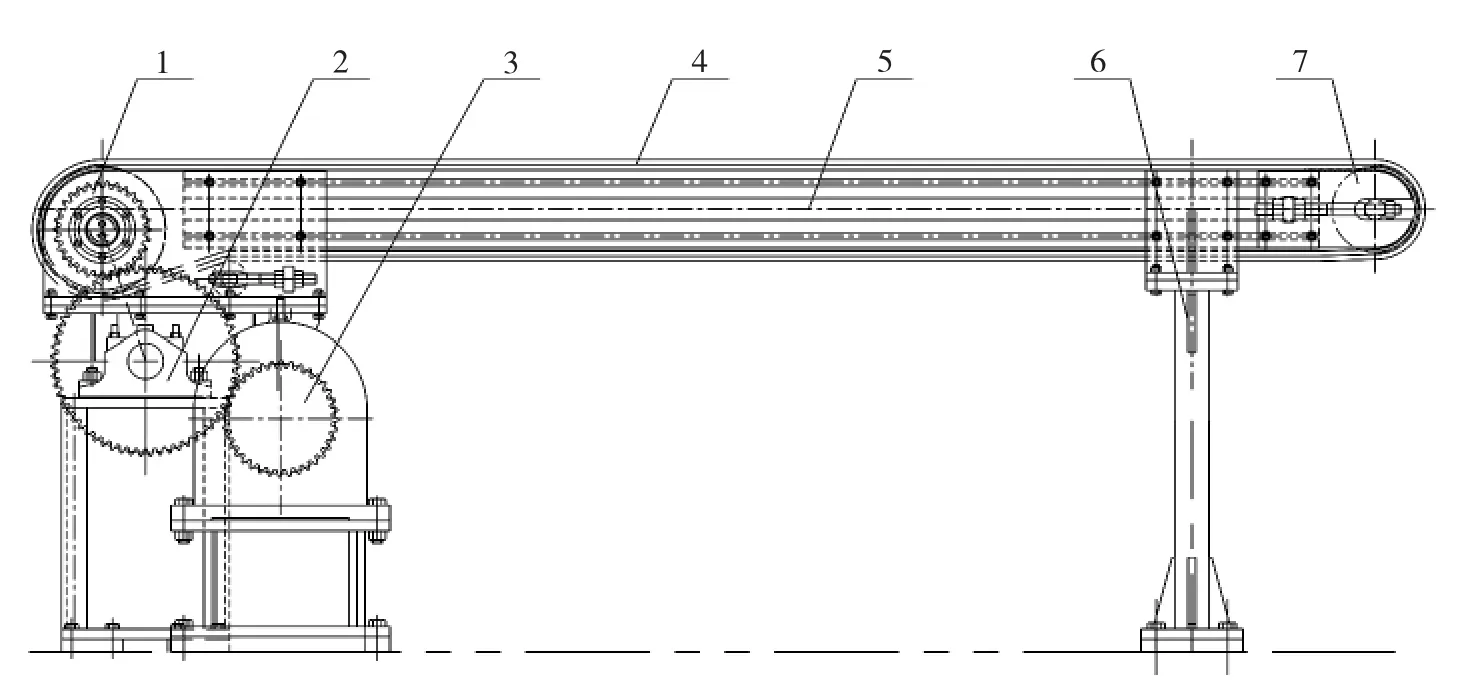

在堆垛之前,需要將高性能輕質(zhì)鋁型材整齊劃一的成組擺放并橫向?qū)X型材傳輸至堆垛裝置處。在傳輸過(guò)程中,需要保證傳輸皮帶有足夠的傳輸力、不劃傷鋁型材,因此通常采用毛氈帶和同步齒形帶粘合的傳輸形式,并用張緊帶輪張緊以保證毛氈帶有足夠的張緊力。如圖1所示。

上圖中同步毛氈帶是由同步齒形帶和毛氈粘合在一起的,毛氈和高性能輕質(zhì)鋁型材接觸,可以保證高性能輕質(zhì)鋁型材表面不被劃傷,達(dá)到保護(hù)其外表面的目的,而同步齒形帶傳動(dòng)則可以給整個(gè)傳動(dòng)系統(tǒng)提供足夠的傳輸力,對(duì)于大型鋁型材橫向傳輸裝置,單根同步帶產(chǎn)生的傳輸力可以達(dá)到10t,這樣即使鋁型材接觸同步毛氈帶不均勻,也能被順利的傳輸。電機(jī)減速機(jī)3產(chǎn)生的動(dòng)力由齒輪傳動(dòng)系統(tǒng)2傳遞給主動(dòng)同步帶輪1,主動(dòng)同步帶輪帶動(dòng)同步毛氈帶4轉(zhuǎn)動(dòng),由于小同步帶輪7在張緊裝置作用下繃緊了同步毛氈帶,同步毛氈帶在支撐梁5上滑動(dòng),帶動(dòng)其上面的工業(yè)鋁型材。上圖中的主動(dòng)同步帶輪1和小同步帶輪7都是平帶輪,在傳輸過(guò)程中因?yàn)橹挥忻珰謳Ш透咝阅茌p質(zhì)鋁型材接觸,因此傳動(dòng)過(guò)程中同步毛氈帶會(huì)跑偏,嚴(yán)重的會(huì)出現(xiàn)斷帶情況。

為了解決同步毛氈帶跑偏的情況,在同步帶中間下部設(shè)計(jì)了導(dǎo)向柱,同樣在支撐梁和兩個(gè)同步帶輪上設(shè)計(jì)了可以容納導(dǎo)向柱的導(dǎo)向槽[9],這樣在轉(zhuǎn)動(dòng)過(guò)程中同步毛氈帶就不會(huì)跑偏,使得傳輸過(guò)程更為平穩(wěn)。

1.2 隔條自動(dòng)傳輸和擺放技術(shù)

高性能輕質(zhì)鋁型材被整齊的分組放成一排后,堆垛時(shí)需要將每排的鋁型材沿垂直方向逐層堆疊起來(lái)。考慮到鋁型材表面質(zhì)量的要求和后序拆垛的便利,每層鋁型材之間需要采用包裹毛氈的隔條隔開(kāi),隔條間距是均勻的,以便堆垛和拆垛的操作,同時(shí)考慮到堆垛和拆垛過(guò)程的機(jī)械結(jié)構(gòu)和機(jī)械運(yùn)動(dòng),隔條需較寬于一組鋁型材的最大寬度。在堆垛準(zhǔn)備技術(shù)中,如何把隔條自動(dòng)且均勻地放置在整個(gè)高性能輕質(zhì)鋁型材垛中是核心關(guān)鍵技術(shù)。

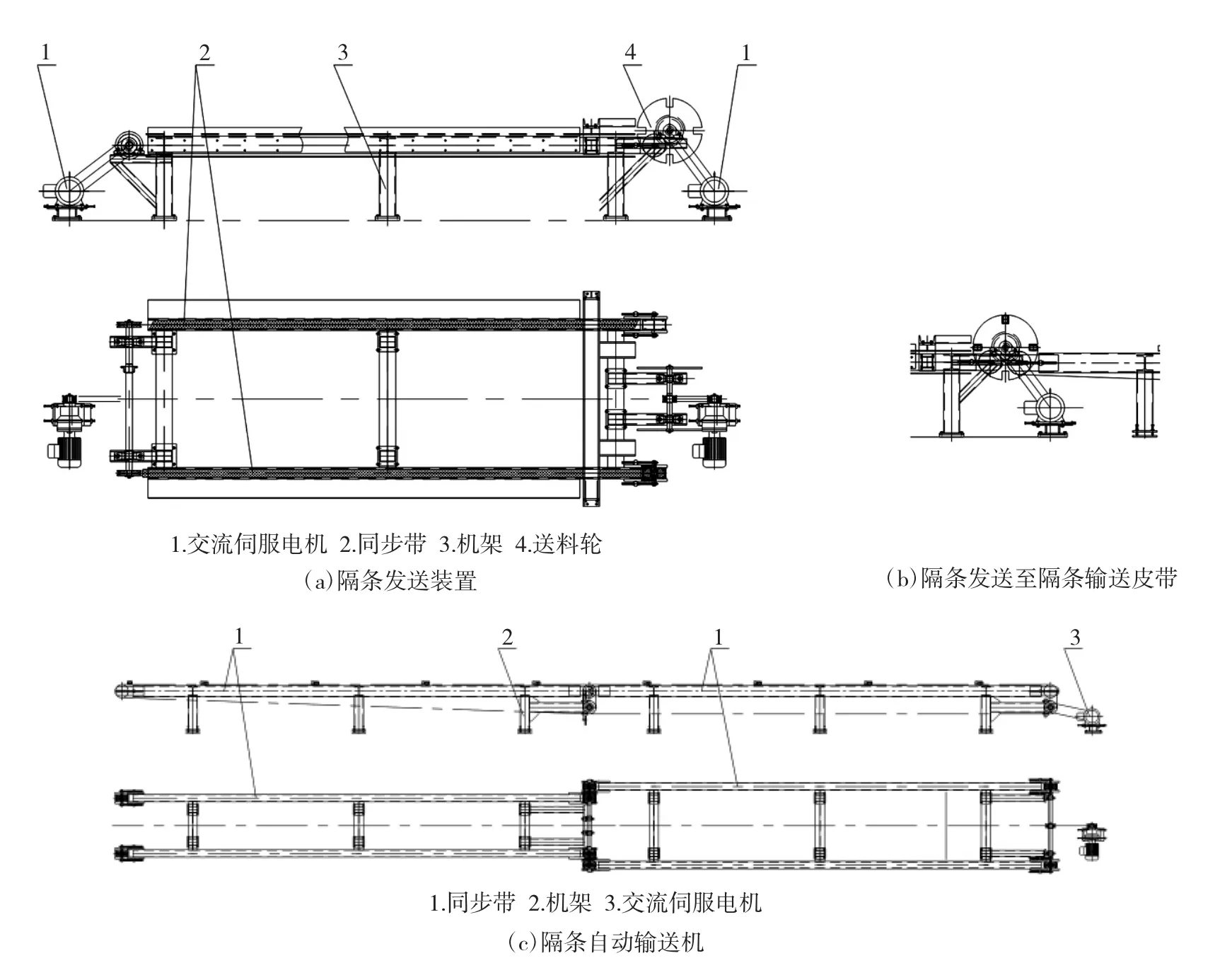

為此本文研究建立了隔條自動(dòng)傳輸和擺放技術(shù)[10],隔條自動(dòng)發(fā)送和擺放裝置如圖2所示。

圖1 高性能輕質(zhì)鋁型材橫向傳輸裝置

圖2a是隔條自動(dòng)發(fā)送裝置,圖2b是隔條發(fā)送裝置將隔條自動(dòng)擺放在隔條皮帶輸送機(jī)上,圖2c是隔條自動(dòng)輸送機(jī)。

隔條發(fā)送裝置是將碼放整齊的一排隔條以一定間距逐條發(fā)放到隔條傳輸皮帶上,隔條被依次放在同步帶2上面,同步帶由交流伺服電機(jī)驅(qū)動(dòng),將隔條送往送料輪處,送料輪4和同步帶裝置安裝在機(jī)架3上面,送料輪4由另外一個(gè)伺服電機(jī)驅(qū)動(dòng)。送料輪將隔條發(fā)送裝置上的隔條間隔性的轉(zhuǎn)運(yùn)至隔條自動(dòng)輸送皮帶機(jī)上。隔條輸送機(jī)是將隔條按照一定的間距(通常為1200mm)平穩(wěn)擺放至指定位置的裝置,隔條的數(shù)量和高性能輕質(zhì)鋁型材的長(zhǎng)度成正相關(guān)。

送料輪主要是將隔條發(fā)送裝置上的隔條依次送到隔條輸送皮帶上,送料輪的轉(zhuǎn)動(dòng)由伺服電機(jī)驅(qū)動(dòng),速度平穩(wěn),位置精準(zhǔn),可以將隔條準(zhǔn)確的擺放在隔條輸送皮帶機(jī)的皮帶上,并盡可能地和皮帶的速度匹配。送料輪有4分的,也有6分的,所謂4分就是一個(gè)送料輪開(kāi)4個(gè)槽,如圖2b所示,每次送料輪子轉(zhuǎn)動(dòng)90°,而6分就是一個(gè)送料輪開(kāi)6個(gè)槽,每次送料輪子轉(zhuǎn)動(dòng)60°。

為了使送料輪和隔條輸送皮帶機(jī)實(shí)現(xiàn)無(wú)縫銜接,就需要每次送料輪放在隔條輸送皮帶上的隔條按照送料輪的節(jié)拍運(yùn)走,關(guān)鍵是要協(xié)調(diào)好皮帶輸送機(jī)的速度和送料機(jī)角速度之間的關(guān)系。對(duì)于四分的送料機(jī)來(lái)講,轉(zhuǎn)動(dòng)一次角度就是90°,如果皮帶輸送機(jī)在這個(gè)時(shí)間內(nèi)剛好運(yùn)送一個(gè)隔條間隔的長(zhǎng)度,送料機(jī)和皮帶輸送機(jī)就剛好合拍。

一個(gè)隔條間隔長(zhǎng)度設(shè)為L(zhǎng),如果皮帶輸送機(jī)運(yùn)行速度為v,在單位時(shí)間t內(nèi),將隔條運(yùn)送到一個(gè)長(zhǎng)度,送料機(jī)轉(zhuǎn)動(dòng)的角速度為ω,單位時(shí)間轉(zhuǎn)動(dòng)的角度為θ,對(duì)于四分輪,θ為90°,則可以推導(dǎo)出如下公式:

式(3)就是四分輪時(shí)送料輪轉(zhuǎn)動(dòng)角速度和皮帶輸送機(jī)運(yùn)行速度之間的關(guān)系,確定送料輪的轉(zhuǎn)動(dòng)速度之后,由送料輪的伺服電機(jī)控制送料輪;之后按照此關(guān)系計(jì)算出皮帶輸送機(jī)的運(yùn)行速度,再由皮帶輸送機(jī)的伺服電機(jī)按照計(jì)算的速度控制皮帶輸送機(jī)的運(yùn)行,實(shí)現(xiàn)隔條無(wú)縫交接和規(guī)律擺放。

圖2 隔條自動(dòng)發(fā)送和擺放裝置示意圖

1.3 自動(dòng)堆垛技術(shù)研究

隔條在隔條輸送皮帶上按照要求間距擺放整齊后,下一步是將隔條和傳輸皮帶上的一組高性能輕質(zhì)鋁型材放在一起并放入垛中,根據(jù)高性能輕質(zhì)鋁型材大小的不同,自動(dòng)堆垛裝置也有不同的結(jié)構(gòu),分別是行車(chē)輸送型自動(dòng)堆垛裝置和過(guò)橋輸送型自動(dòng)堆垛裝置。

1.3.1 行車(chē)輸送型自動(dòng)堆垛裝置

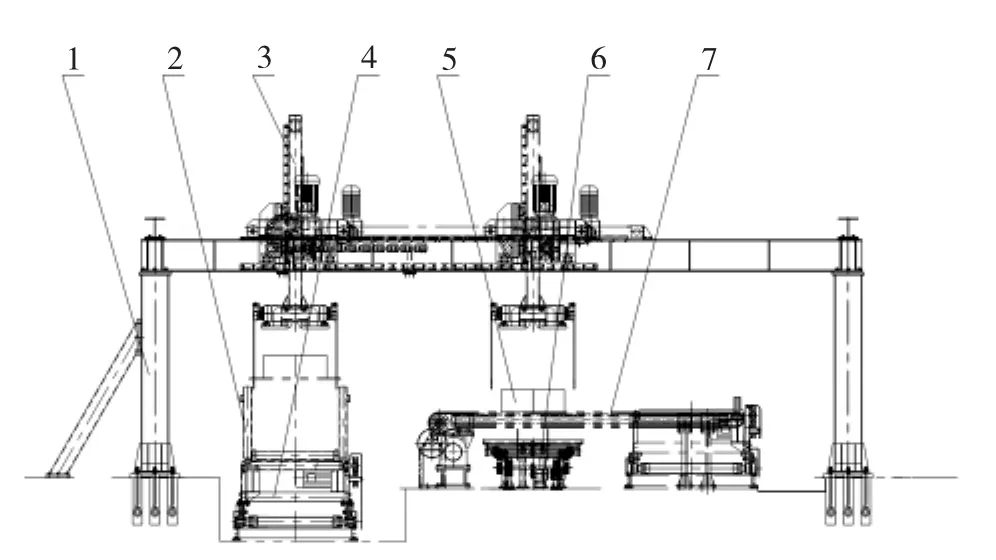

行車(chē)輸送型自動(dòng)堆垛裝置由隔條發(fā)送裝置、隔條擺放裝置、裝框裝置、料框及料框運(yùn)送裝置五部分組成,通過(guò)各部分之間的配合完成對(duì)鋁型材的自動(dòng)堆垛工作。

行車(chē)輸送型自動(dòng)堆垛裝置的結(jié)構(gòu)如圖3所示,其中裝框裝置設(shè)置在隔條擺放裝置與料框上方,主要包括裝框支架和裝框車(chē)兩大部分。裝框支架為大跨度龍門(mén)架結(jié)構(gòu),裝框車(chē)跨于其上。裝框車(chē)上安裝有可以垂直升降的機(jī)械臂,同時(shí)裝框車(chē)在動(dòng)力裝置驅(qū)動(dòng)下可在裝框支架上水平移動(dòng),可以往復(fù)移動(dòng)于料框與鋸后輥道挑料之間。料框位于料框運(yùn)送裝置上方等待機(jī)械臂將整層的型材連同隔條一起逐層放下。

圖3 行車(chē)輸送型堆垛裝置結(jié)構(gòu)示意圖

堆垛時(shí),鋸后輥道挑料將成排的鋁型材擺放到隔條擺放裝置正上方,同時(shí)隔條擺放裝置將隔條運(yùn)輸?shù)轿缓螅b框車(chē)機(jī)械臂下降,抓緊整層鋁型材下的隔條后上升,進(jìn)而將放置于鋸后輥道挑料上的鋁型提升離開(kāi)鋸后輥道挑料后,裝框車(chē)水平移動(dòng)將鋁型材運(yùn)送至料框正上方,然后機(jī)械臂下降將整層的鋁型材與隔條放置于料框內(nèi),機(jī)械臂再上升返回并水平移動(dòng)到隔條擺放裝置正上方,進(jìn)而完成一層鋁型材的自動(dòng)堆垛工藝。

經(jīng)過(guò)數(shù)次的上述動(dòng)作周期過(guò)程,料框內(nèi)裝滿(mǎn)鋁型材后,料框運(yùn)送裝置沿料框長(zhǎng)度方向運(yùn)送滿(mǎn)載料框離開(kāi)裝框裝置正下方,以方便料框的起吊運(yùn)輸,從而完成一個(gè)料框的完整堆垛工作;同時(shí)另一空料框由料框運(yùn)送裝置從另一端運(yùn)送至裝框裝置正下方,準(zhǔn)備進(jìn)行下一料框的自動(dòng)堆垛,從而完成一個(gè)堆垛循環(huán)。

1.3.2 過(guò)橋輸送型自動(dòng)堆垛裝置

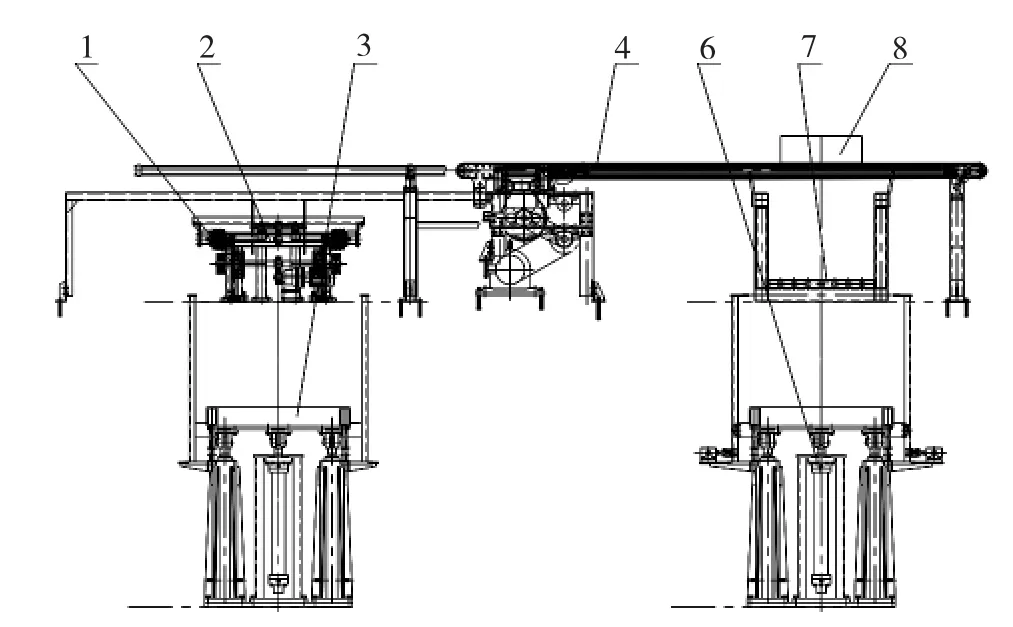

過(guò)橋輸送型自動(dòng)堆垛裝置由隔條發(fā)送裝置、隔條擺放裝置、隔條上升裝置、過(guò)橋裝置、隔條下降裝置和料框等部分組成,通過(guò)各部分之間的配合完成對(duì)鋁型材的自動(dòng)堆垛工作。

過(guò)橋輸送型自動(dòng)堆垛裝置的結(jié)構(gòu)如圖4所示,在隔條擺放裝置2的下方有隔條上升裝置3,主要作用是將擺放好的隔條5推升至指定位置,并在過(guò)橋4縮回后,將隔條5放置于過(guò)橋4側(cè)面的隔條板上。

圖4 過(guò)橋輸送型堆垛裝置結(jié)構(gòu)示意圖

過(guò)橋輸送型堆垛裝置的隔條發(fā)送裝置1與隔條擺放裝置2的結(jié)構(gòu)和工作原理與行車(chē)輸送型堆垛裝置相同。

過(guò)橋裝置是同步運(yùn)送鋁型材和隔條的裝置,主要包括氣缸、支架、動(dòng)力裝置、輸送帶及隔條板等部分。過(guò)橋縮回到指定位置后,隔條上升裝置下降,隔條則被放置于過(guò)橋裝置的隔條板上。之后過(guò)橋裝置伸出。

隔條上升裝置下降前在最高位置,這時(shí)放置于隔條上升裝置支架上的隔條上表面要比過(guò)橋上表面高。

挑料裝置將鋁型材運(yùn)送至過(guò)橋上后,動(dòng)力裝置驅(qū)動(dòng)輸送帶運(yùn)送鋁型材至1隔條上方。

隔條下降裝置作用為將隔條及其上面的鋁型材托起,待過(guò)橋縮回后將隔條及鋁型材一同放入料框。

堆垛時(shí),鋸后輥道挑料將成排的鋁型材運(yùn)送碼放到隔條上升裝置正上方,同時(shí)隔條擺放裝置將隔條運(yùn)輸?shù)轿唬蝗缓蟾魲l上升裝置的支架在推力油缸的作用下升起,進(jìn)而帶動(dòng)支撐臂將上方的隔條及鋁型材一同抬高脫離鋸后輥道挑料上表面;過(guò)橋裝置縮回,隔條上升裝置的支架下降,將鋁型材放置在過(guò)橋上表面,將隔條放置在過(guò)橋側(cè)面的隔條支架上;過(guò)橋裝置伸出,將隔條和鋁型材移動(dòng)到料框正上方,隔條下降裝置的支架在推力油缸的作用下升起,進(jìn)而帶動(dòng)支撐臂將上方的隔條及鋁型材一同抬高脫離過(guò)橋裝置上表面;待過(guò)橋裝置縮回后,在推力油缸作用下,支架下降,將隔條與鋁型材放置于料框內(nèi)。隔條下降裝置的擺臂油缸可以驅(qū)動(dòng)支撐臂進(jìn)行張開(kāi)回收動(dòng)作,進(jìn)而在完成一次堆垛后可以避開(kāi)隔條進(jìn)行下一次的堆垛工序。

2 自動(dòng)堆垛裝備技術(shù)研究應(yīng)用

本文闡述的鋁型材自動(dòng)堆垛裝備技術(shù)已成功應(yīng)用于多臺(tái)套的高性能輕質(zhì)鋁合金擠壓控形控性系統(tǒng)中,極大地提高了生產(chǎn)線(xiàn)的自動(dòng)化水平和生產(chǎn)效率。如圖5所示為應(yīng)用于土耳其Formal鋁業(yè)公司30MN雙動(dòng)鋁擠壓生產(chǎn)線(xiàn)的行車(chē)輸送型自動(dòng)堆垛裝置,圖6所示為應(yīng)用于中鋁薩帕40MN高端智能鋁擠壓生產(chǎn)線(xiàn)的過(guò)橋輸送型自動(dòng)堆垛裝置。

圖5 30MN鋁擠壓機(jī)生產(chǎn)線(xiàn)的行車(chē)輸送型自動(dòng)堆垛裝置

圖6 40MN高端智能鋁擠壓生產(chǎn)線(xiàn)的過(guò)橋輸送型自動(dòng)堆垛裝置

通過(guò)自動(dòng)堆垛裝置、料筐傳輸系統(tǒng)和隔條傳輸系統(tǒng),實(shí)現(xiàn)了高性能輕質(zhì)鋁型材生產(chǎn)過(guò)程的自動(dòng)堆垛,減少人工勞動(dòng),提高高性能輕質(zhì)鋁合金擠壓控形控性系統(tǒng)的自動(dòng)化水平,同時(shí)也提高鋁擠壓生產(chǎn)成材率,降低生產(chǎn)成本,為用戶(hù)創(chuàng)造良好的經(jīng)濟(jì)效益。

3 結(jié)論

應(yīng)用于中鋁薩帕40MN高端智能鋁擠壓生產(chǎn)線(xiàn)的過(guò)橋輸送型自動(dòng)堆垛裝置和應(yīng)用于土耳其Formal鋁業(yè)公司30MN鋁擠壓機(jī)生產(chǎn)線(xiàn)的行車(chē)輸送型自動(dòng)堆垛裝置分別于2019年10月、12月順利投產(chǎn),結(jié)合其他推廣應(yīng)用和生產(chǎn)實(shí)踐表明:

(1)采用防跑偏同步毛氈帶的工業(yè)鋁型材橫向傳輸技術(shù)效果良好,保證了高性能輕質(zhì)鋁型材生產(chǎn)過(guò)程的可靠、無(wú)損和平穩(wěn)橫向傳輸。

(2)研發(fā)的隔條自動(dòng)傳輸和擺放技術(shù),實(shí)現(xiàn)了隔條的自動(dòng)發(fā)放,為高性能輕質(zhì)鋁型材生產(chǎn)過(guò)程的連續(xù)自動(dòng)堆垛提供了條件,達(dá)到生產(chǎn)線(xiàn)連續(xù)自動(dòng)隔條發(fā)放的目的。

(3)行車(chē)輸送型自動(dòng)堆垛裝置和過(guò)橋輸送型自動(dòng)堆垛裝置是兩種不同結(jié)構(gòu)和原理的技術(shù)形式,但均可高效、可靠、自動(dòng)地完成高性能輕質(zhì)鋁型材堆垛工作。

(4)兩種自動(dòng)堆垛技術(shù)的應(yīng)用,實(shí)現(xiàn)了高性能輕質(zhì)鋁型材生產(chǎn)過(guò)程的自動(dòng)堆垛,提高了設(shè)備的自動(dòng)化水平,減少了人工勞動(dòng),同時(shí)也提高了鋁擠壓生產(chǎn)的成材率,極大地提高了生產(chǎn)線(xiàn)的生產(chǎn)效率,降低了生產(chǎn)成本,產(chǎn)生了良好的經(jīng)濟(jì)效益。