鋼鋁復合軌生產及不銹鋼帶沖孔冷彎技術的應用

冀 炎,張 晶

(1.中鐵高鐵電氣裝備股份有限公司,陜西 寶雞 721013;2.濟南普瑪金屬科技有限公司,山東 濟南 250022)

接觸軌被城市軌道交通行業稱為“第三軌”,它通過集電靴與復合軌的接觸來實現的電力的輸送,將電能傳輸給電客列車時要時刻保證地鐵的正常供電和穩定運行。這就對接軌軌設備有相當高的要求,作為主要部件的鋼鋁復合軌尤其重要,是將電能傳輸到地鐵和城市軌道交通系統電力牽引車輛上的裝置中的生命線。

對城市軌道交通而言,運輸密度大,間隔小,在夜間停運很短的時間內進行定期檢修比較困難。維修工作不均衡會造成勞動力組織的困難與浪費,因此基礎設施的少維修化具有非常重要的意義,顯然第三軌受流在這方面具有優勢。另外對于運營維護來說,第三軌作業不需要專門的觸網作業車,也能夠節約很大的維修成本投入。

鋼鋁復合接觸軌是上世紀70年代出現的新型導電軌,該產品以其導電性好、安全系數高、維護成本小、防腐性能及耐磨性好、供電距離長、工程土方量小、城市景觀好、安裝方便等優點,已成為城市軌道交通發展的主導方向,有著很重要的現實意義和經濟價值。本文著重介紹復合軌的應用和重要材料——不銹鋼帶的冷彎工藝、設備及其復合技術。

1 接觸軌的發展歷史

接觸軌是沿線路敷設為地鐵和城市軌道交通系統電力牽引車輛提供電能的裝置。它是一種古老的電力牽引車輛供電形式,早在18世紀90年代就有接觸軌雛形的產生。接觸軌由于傳輸電流大,重量輕以及安裝方便而得到廣泛應用。導電接觸軌主要應用于城市軌道交通,接觸軌材料分為兩種:一種為低碳鋼材質,另一種為(不銹)鋼鋁復合材質。接觸軌早期采用的是低碳鋼材料,低碳鋼材料制造的接觸軌重量大(51.36kg/m),電阻率高。國外發達國家在上世紀初期也采用的是傳統的低碳鋼導電軌,位于倫敦第一條電氣化地鐵1890年開通使用第三軌供電方式,第三軌早期使用的就是低碳鋼軌,如北京、天津早期的地鐵。

20世紀70年代末出現了一種新型的接觸軌-鋼鋁復合接觸軌。隨著地鐵和城軌交通事業的發展,為了加大導電軌的一次輸電距離、改善受流條件、減小機械磨損和電腐蝕、提高經濟和社會效應,推出了鋼鋁復合導電軌。德國在1978年建成了世界上第一段鋼鋁復合軌,運行長度為3.3km。

國內應用概況:低碳鋼接觸軌的歷史悠久,自1965年北京建造我國第一條地鐵線以來,在本世紀前我國已有3個城市6條地鐵線路采用了接觸軌系統,分別是:1969年通車的北京地鐵1號線,1984年通車北京地2號(環線)工程、天津地鐵1號線中段、1999年9月通車的北京地鐵復八線工程、北京地鐵13號線工程(即北京城市鐵路工程),武漢軌道交通1號線一期工程。另外,由中國援建的1984年開通的朝鮮平壤地鐵,以及由中國承建的2000年2月21日開通一期工程的伊朗德黑蘭地鐵,用了接觸軌系統。這些線路總長度超過200km。

伴隨著我國地鐵建設事業的發展,接觸軌技術也走過了近40年的發展歷程,這期間接觸軌技術不斷發展。近些年國內逐步使用鋼鋁復合軌,國內武漢首次采用,目前北京、天津、廣州地鐵已廣泛采用,如北京地鐵5號、10號線、廣州市軌道交通4號線等等。

2 接觸軌系統簡介

2.1 構成

接觸軌系統由兩部分組成:正極供電網,負極供電網。

供電網由接觸軌、端部彎頭、中間接頭、電纜連接板、膨脹接頭、絕緣支架或絕緣子、絕緣防護罩、中心錨結、隔離開關、電纜等組成;回流網由回流軌、有關電氣設備及電纜等組成。

接觸軌系統主要由鋼鋁復合軌(包括鋁軌本體和不銹鋼帶)、中間接頭、膨脹接頭、電纜連接板、端部彎頭、中心錨結、接觸軌支架、接觸軌防護罩及支撐卡等相關部件組成。

2.2 鋼鋁復合接觸軌

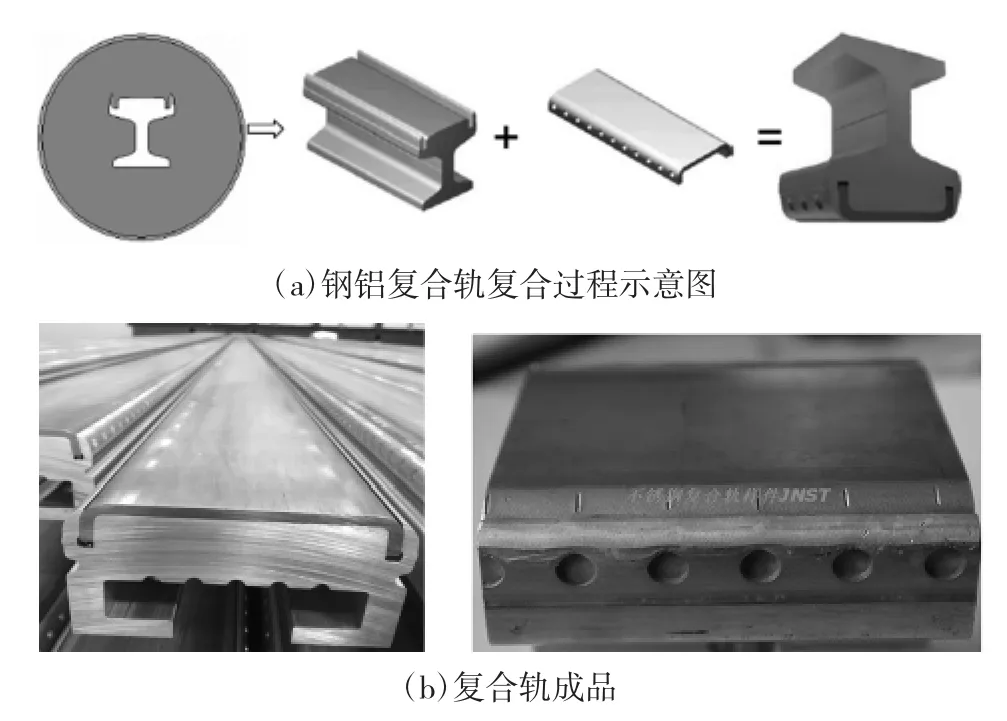

鋼鋁復合軌,顧名思義就是鋼材和鋁材通過某種機械或物理方式結合而成的接觸軌。它是由輕質的導電鋁軌本體和非常耐磨的不銹鋼接觸面構成。軌身由高強度耐腐蝕鋁合金擠壓而成;接觸面是連續的不小于4.8mm厚的不銹鋼帶(一般為5~6mm)。基體材料為鋁材,因此它與低碳鋼接觸軌相比,具有重量輕,電阻小的特點。

“鋁合金”具有導電性高、導熱性好、耐腐蝕、吸震隔音、比重輕等優點,但其弱點是:強度較低,耐磨性差;為了增加接觸軌的耐磨性能,將不銹鋼帶作為接觸面,這使鋼鋁復合接觸軌的壽命可以達到30~50年以上。而“不銹鋼”具有強度及硬度高、耐磨性及延展性好等優點。由這兩種材料制成的層疊復合材料兼備了鋁和鋼的雙重優點,又克服了兩者的不足之處,因此成為了一種理想的導電軌復合材料。

2.3 三軌的其他特點

隨著鋼鋁復合軌的使用,電阻率更低、牽引網損耗小、供電距離更長、需要的變電所數目減少,建設成本愈發低廉。其優點主要有:

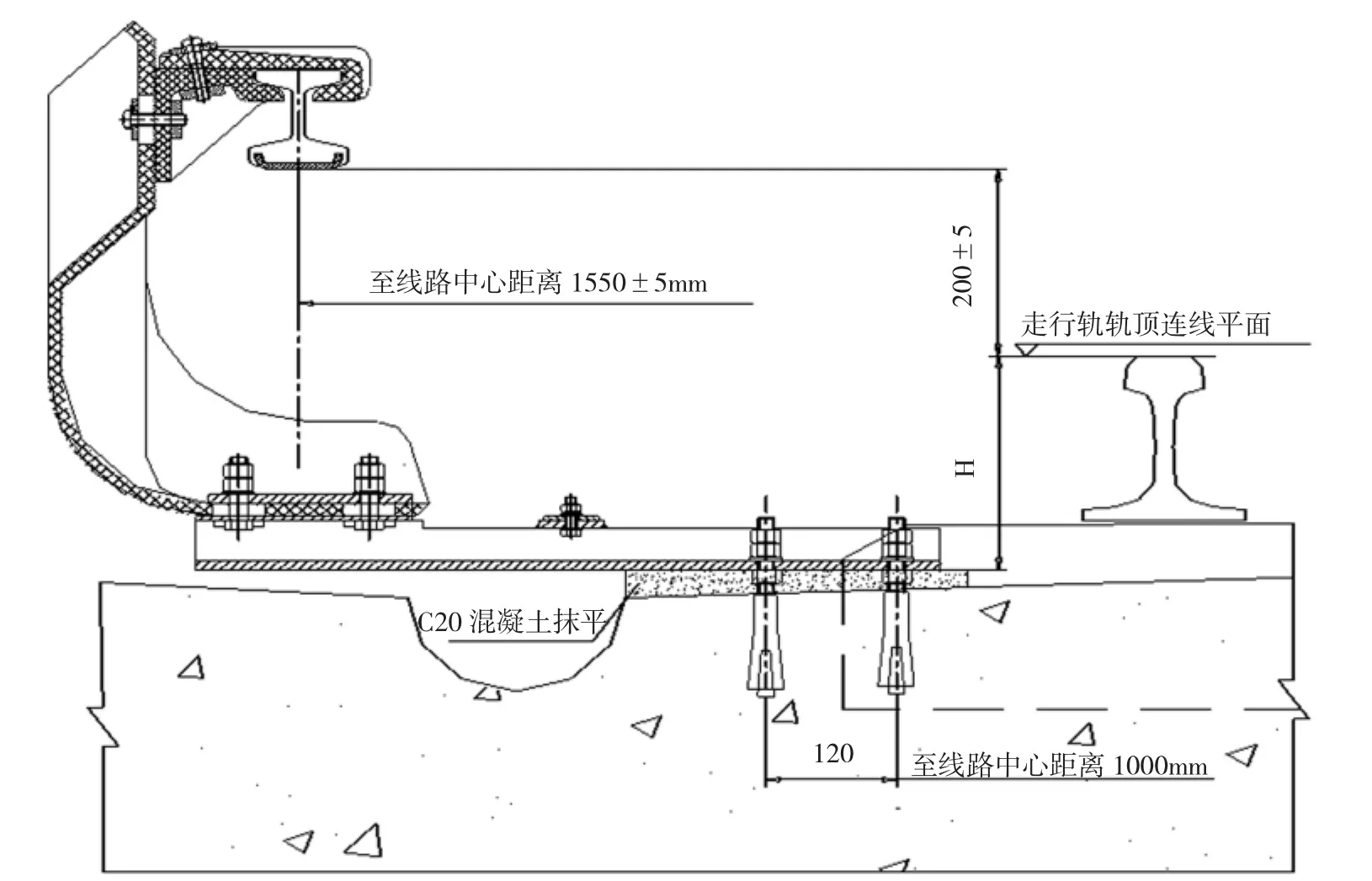

(1)第三軌安裝在軌道梁上,電動車輛取流靴與第三軌接觸面大且對其磨損極小。采用第三軌式接觸網的優點是工程易于安裝,檢修方便、維護簡單,壽命長。由于其單位電阻值低,因此可減少牽引變電所的數量和投資,降低能耗。從實際運行情況看,第三軌磨損也較小,壽命更長,維護次數少,因此第三軌維護成本較低。如圖1所示。

圖1 “三軌”安裝示意圖

(2)從維護成本看,由于第三軌鋪在軌道上,不需要高架網的軌道車便可方便檢修和維護。采用第三軌供電,盡管建設階段造價較高,但節省了架電桿、土方、用材、施工、維修等大量工程和費用,而今后的可靠性高,維修費用低,設計使用期長達30~50年,其經濟效益不可估量。據粗略調查,北京地鐵運營30年,第三軌端面磨耗僅4~5mm,基本上可以做到無維修或少維修,因而也就相應減少了維修費用。

(3)采用第三軌方式供電,即通過集電靴(鋼鋁復合材料)供電,用電時放下集電靴,不用時可以收起集電靴(猶如飛機的起落架)。

(4)接觸軌安裝直接在地面進行,安裝簡便易行,相比接處網、剛性懸掛等地鐵受流方式均更便于安裝及維護。初期投資相對接觸網、剛性懸掛略高,但就長期價值進行比對,具有后續維護量小、維護簡便的優點。

(5)第三軌供電與公路交通相比,具有沒有尾氣,噪聲小,擁有獨立的通道和路線,便于集中管理,占地面積小,節能減排等優勢,提高了土地使用率,大大節約了土地使用面積。

2.4 接觸軌的安裝形式

如圖2所示,鋼鋁復合接觸軌的安裝類似鋼軌,其安裝在絕緣支架上與木枕、混凝土軌枕或者其它基座相連。

圖2 三軌的安裝形式

接觸軌通過集電靴將電能傳輸給車輛。根據集電靴從接觸軌的取流方式不同,接觸軌的安裝方式可分為:上接觸、下接觸、側接觸三種方式。法國、美國、英國一直采用易于安裝的上接觸設計。我國的北京地鐵一號線、北京地鐵2號線工程、北京地鐵復八線工程等接觸軌也屬于上接觸方式。而德國、俄羅斯、奧地利和歐洲其他國家主要采用下接觸方式。我國投入運營的武漢地鐵一期、廣州地鐵4號線也屬于下接觸方式,深圳市軌道交通二期龍崗線鋼鋁復合軌安裝方式也屬于下接觸。側接觸方式由于安裝精度要求高,用的較少,只在四軌系統有應用。

3 鋼鋁復合接觸軌的構成及種類

不銹鋼帶同導電鋁軌本體機械復合,確保了它們之間的金屬結合,從而保證鋁和不銹鋼帶間的較小的接觸電阻。20℃時,3000A復合軌的直流電阻不超過8.3μΩ/m。復合軌供貨長度為15m,每根3000A接觸軌的重量約為218kg。正在急劇增長的地鐵不銹鋼型材也是其中一類,長度達近20m,品種有十幾個規格。

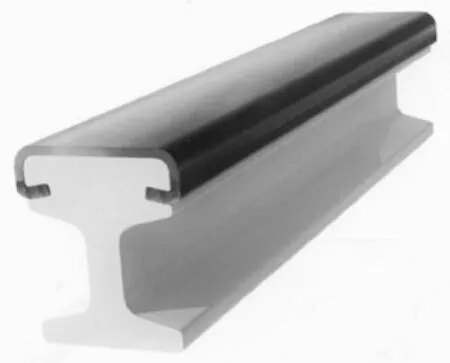

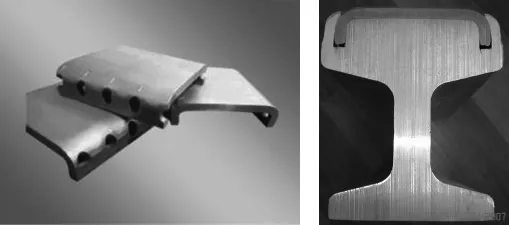

目前常見的有三種結構:①側焊復合式(圖3);②上焊復合式(圖4);③沖孔鉚接式(圖5)。

圖3 側焊復合式結構

圖4 上焊復合式

圖5 沖孔鉚接式

4 不銹鋼帶生產技術

接觸軌的主要技術性能考核指標是耐磨性和導電性能,為降低不銹鋼帶和鋁軌本體之間的接觸電阻,不管采用何種工藝復合,必須保證它們之間的密貼接觸,不得出現結合縫隙,否則就要降低導電性能。

4.1 不銹鋼帶的種類

無論是哪種形式的鋼鋁復合軌,其鋁軌本體均為擠壓直接成型的,精度比較容易保證。而不銹鋼帶是作為另一個關鍵的零件的不銹鋼帶,則根據復合軌的形式不同有三種規格:

(1)沖鉚式不銹鋼帶,見圖6,需要在冷彎成型前稱、腿高對稱,腿高盡可能小,降低鋁軌槽深(一般16mm~20mm)。

下面著重介紹沖鉚式不銹鋼帶的冷彎工藝及自動化生產過程。

4.2 冷彎成型自動生產線

4.2.1 生產線技術參數

適用板材 304不銹鋼(06Cr19Ni10) Rm=450MPaRpo≥280MPa

適用板厚 Max 6mm

過料寬度 96~126.5mm±0.2mm

卷料內徑 ?508mm~?610mm

生產線速度 2~6m/min

06Cr19Ni10材料性能參數如表1所示。沖孔、壓印,以利于鉚接。

表1 06Cr19Ni10性能參數

(2)側焊復合式,類似上一種,不沖孔,成型后再增加不銹鋼邊條,經過焊接與鋁軌本體成為一體。這種不銹鋼帶用材較寬,焊接工藝難度相對較大,對鋁軌的側下邊的形狀、尺寸要求也變高。

(3)上焊復合式,就是鋼帶分成兩條,側邊輥壓成型和鋁軌彌合,焊接為中縫焊接,即工作面上有焊縫,需要增加銑削工序來做中完成復合軌產品。

不銹鋼帶的冷彎成型工藝必須滿足:①鋼帶的工作表面平面度小于0.1mm;②在15m甚至長達20m的長度方向上,不銹鋼帶的內表面(結合面)與鋁軌的接觸面形位公差一致,確保均勻密貼接觸,滿足復合工藝要求;③如果是焊接式鋼帶,鋼帶兩腿高及形狀必須高度對稱、邊沿光滑,以防止二次焊接時產生新的缺陷;④如果是沖鉚式鋼帶,鋼帶兩側的鉚接孔,在長度方向上均布,積累誤差要小;兩側孔對

圖6 不銹鋼帶沖孔(壓印)

4.2.2 工藝流程及生產線

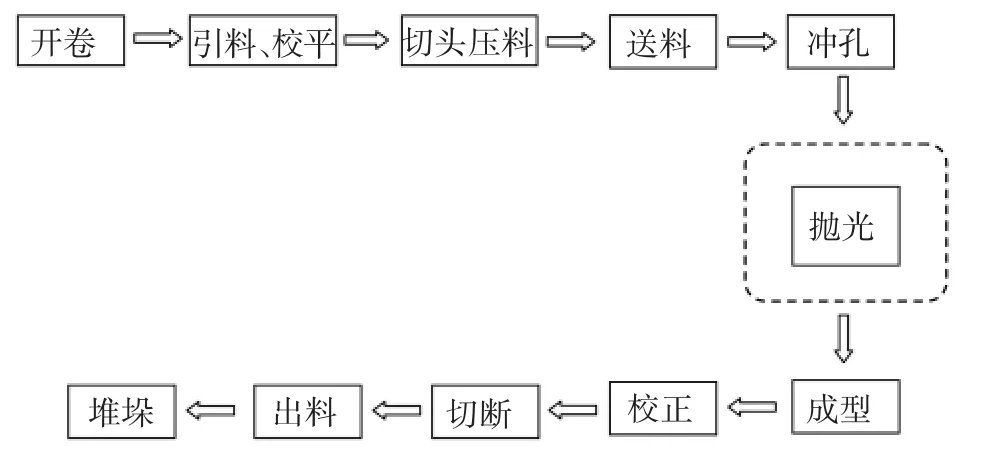

工藝流程如圖7所示。

圖7 冷彎成型生產線工藝流程

如圖8所示,冷彎成型生產線包括開卷機、引料校平機、剪切對焊平臺、伺服送料機、沖孔機、冷彎成型機、定尺切斷機、出料架、液壓系統、電氣控制系統;伺服送料機和沖孔機用來在鋼帶兩側邊沖孔并壓印,在冷彎成型機后設有定尺切斷機。

這種生產線結構新穎,使用卷料一次成型,可實現在線沖孔、使鋼帶加工序簡便,可連續穩定生產,效率高;整條生產線自動化程度高,生產的不銹鋼帶質量穩定,性能良好,可滿足批量生產鋼鋁復合軌的生產要求。目前多條生產線在國內運行,完全國產化生產不銹鋼帶。

4.2.3 鋼帶冷彎自動生產線技術要點

(1)使用卷料是自動化的保證,由于鋼帶厚而較軟,易劃傷。液壓漲緊、導料壓料、鏟頭是必要的。開卷也是安全隱患處和影響生產效率等的重要成本控制點。

圖8 生產線示意圖

(2)沖孔、壓印是沖鉚式復合軌(不銹鋼帶)加工必不可少的環節,其自動化、柔性化非常必要。對于非沖鉚式復合軌,不銹鋼帶的加工則可省掉這一工序。

(3)冷彎成型機主要是要剛性好,變形合理。保證鋼帶的截面尺寸精度和直線度、邊緣形狀等。

(4)自動化控制技術以及齊頭對焊設備的應用,使生產線達到不停機、基本無廢料生產。特別是對于沖鉚式不銹鋼帶的生產,這一點尤為重要。

(5)沖鉚式鋼鋁復合軌在復合前將鋼帶放入鋁軌預制的型腔內,鋁軌兩側腿已將鋼帶兩側的小孔覆蓋,小孔變成盲孔。不銹鋼帶冷彎自動化生產中的壓印工藝,可以消除鋼帶沖孔、成型加工的制造系統誤差和接觸軌復合過程進給時產生的系統誤差。

沖鉚式復合軌的使用也使不銹鋼帶與鋁軌復合技術提供了一個新的途徑,使鋼鋁復合軌的生產自動化程度更高、更簡單,而且更節約、更環保。

總之,不銹鋼帶冷彎、厚板小孔沖裁工藝研究、模具設計以及冷彎技術應用,對于特殊材質、中厚板高精度小型冷彎型材的生產技術具有一定的理論指導意義。

5 鋼鋁復合軌的自動化生產

前兩種是鋁軌本體側邊帶燕尾的鋼鋁復合導電軌,不銹鋼經焊接或其他工藝扣住兩個側邊,使鋁合金型材與不銹鋼帶緊密結合,形成一體。

5.1 中縫焊接復合

鋼帶通過輥壓或模壓的方法制成兩個J形。將制好的兩個J形鋼帶分別鉤在鋁本體的兩側,對鋼帶的頂面和側面同時加壓,使其與鋁本體密貼,并使兩個J形鋼帶的頂面處于一個平面內,在保壓的條件下,將兩個J形鋼帶的接縫焊合,最后將焊縫修(銑)平即可。缺點是:①焊接過程的熱影響使鋼鋁材料的局部組織和性能發生變化,對復合前的形狀和表面質量都有影響,且難于消除,影響鋼鋁復合軌的整體質量;②鋼帶尺寸較其它類型大,重量重,易因偶然因素而造成兩金屬層的相互移位;③受制造技術的限制,其鋼帶的厚度不能作的較厚,只適合于輕軌的場合,不太適合當今地鐵及高速鐵路的要求;④必須沿整個鋼鋁復合軌縱向進行焊接,需要焊接專用設備,工序復雜,對焊接技術及機加工精度要求高,對要求極高的鋼帶的平直度及平順性有較大影響;⑤鋼、鋁間同樣存在縫隙,接觸電阻大,腐蝕介質易侵入來實現。

5.2 側焊式復合

其模式同上,但對U型鋼帶腿高、鋁軌截面形狀要求更高,而且還需要過渡鋼帶,結構復雜,用材較多,成本也相應較高。

5.3 機械復合

其結構相對簡單,復合時的牢固度決定了接觸軌導電性、電流容量和使用壽命。

不銹鋼鋼帶及鋁軌材料準備→機械復合→切斷、鉆孔→打磨→包裝。沖鉚式鋼鋁復合過程如圖9所示。

鉚接式復合軌本體由鋁軌和不銹鋼帶兩個件組成,鋁軌的電刷面上復合有不銹鋼帶,二者的復合界面實現無間隙結合,最大程度地節省了材料、加工方法更環保。

圖9 復合軌成形

生產工藝為鋁軌本體單獨擠壓成型,預先輥壓成型加工成平直的不銹鋼帶自由嵌入鋁軌槽內,不銹鋼帶輥壓時兩側預先制好排氣孔。先將處理好的不銹鋼帶扣入鋁本體,使兩者完全吻合,然后采用模壓的方式,對軌頭的上面加壓,使鋼帶槽底內面與鋁本體上面之間形成一定的壓應力,在保壓的同時,對鋁本體軌頭部分兩側面同時加壓,使鋁本體緊緊包住鋼帶,同時在鋁本體上正對著鋼帶壁板小孔的部位外側面鉚壓,形成圓柱形凹坑,則在內側面形成圓柱形凸起并嵌入鋼帶壁板上的圓孔內,使鋼鋁結合的界面間形成了足夠的應力,實現密貼的要求,同時也形成了凸凹連接功能,從而使不銹鋼帶與鋁軌緊密連接。在外力沖擊和運行振動的情況下,其連接仍是可靠的、密切的,即使鋼帶的頂部全部磨完,也不會剝落。但其缺點是需要專用設備,工序復雜,對母材擠壓技術及機加工精度要求高,要求有極高的鋼帶平直度、沖孔精度。