鐵路貨車鍛造鉤舌兩火模鍛成形工藝研究

唐振英,溫建利,唐 林,陳明達

(中車齊齊哈爾車輛有限責任公司,黑龍江 齊齊哈爾 161002)

鉤舌位于機車車廂之間,起到傳遞載荷、保持車距以保證列車正常運行的作用。鉤舌與鉤頭、鉤尾框以及緩沖器等組成車鉤緩沖裝置。隨著鐵路貨運不斷向高速和重載方向發展,鉤舌作為連接機車以及車輛的主要部件,受到更加強烈的摩擦、沖擊以及交變載荷的作用力,由于鉤舌的形狀非常復雜,之前大都采用鑄造工藝成形,但強度過低,無法滿足鐵路貨車進一步的提速和重載的需要,已逐漸被鍛造成形工藝取代。

鍛造鉤舌具有很好的發展前景,然而鍛造成形經驗不足,早期采用自由鍛制坯-模鍛成形工藝,加熱火次多,造成了材料和能源的極大浪費,模具設計過程中減重槽的省略,不僅增加了后繼加工工序,還使鉤舌的組織流線在后繼加工過程中遭到破壞。新型鍛造鉤舌所暴露出的問題嚴重制約了貨運列車向高速、重載方向的發展以及國內外的推廣[1-2]。

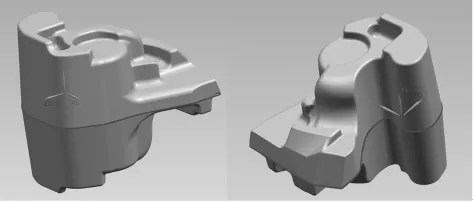

為了滿足發達國家市場對鍛造鉤舌產品的需求,同時為了降低鍛造鉤舌的生產制造成本,對鉤舌產品的鍛造成形工藝進一步開發,結合6300t熱模鍛壓力機生產線對鍛造鉤舌在該設備上的成形工藝進行了研究,采用DEFORM軟件對鍛造工藝方案進行模擬研究,最終開發出了熱模鍛壓力機上鉤舌兩火鍛造成形,并成功的完成了該產品的生產試制和批量生產。圖1所示為鍛造鉤舌產品圖,圖2所示為6300t熱模鍛壓力機鉤舌鍛造生產線。

圖1 鍛造鉤舌產品

圖2 6300t熱模鍛壓力機生產線

1 工藝方案的制定

1.1 工藝分析

為了減少加工量和確保成形質量采用了立式鍛造的工藝方案,鍛件毛坯如圖3。鉤舌產品為難成形的模鍛件產品,產品截面尺寸變化較大、形狀復雜,且該產品尺寸要求精,存在不容易鍛造的薄筋。①鍛造工藝性差,具體表現為鍛件截面積變化大,最小截面和最大截面相差近6倍;②鉤舌高度尺寸大,過渡圓角小,高度達到280mm,過渡圓角僅為R3~5mm;③頭部減重槽形成的高筋深度達60mm,寬度僅為16mm,難以充滿成形;④S面及沖擊與牽引面之間的曲面阻斷金屬流動,易造成折疊、充不滿等缺陷,給鍛造工藝的設計增加了難度[3-4]。

圖3 鍛造鉤舌鍛件毛坯

1.2 一次加熱成形研究

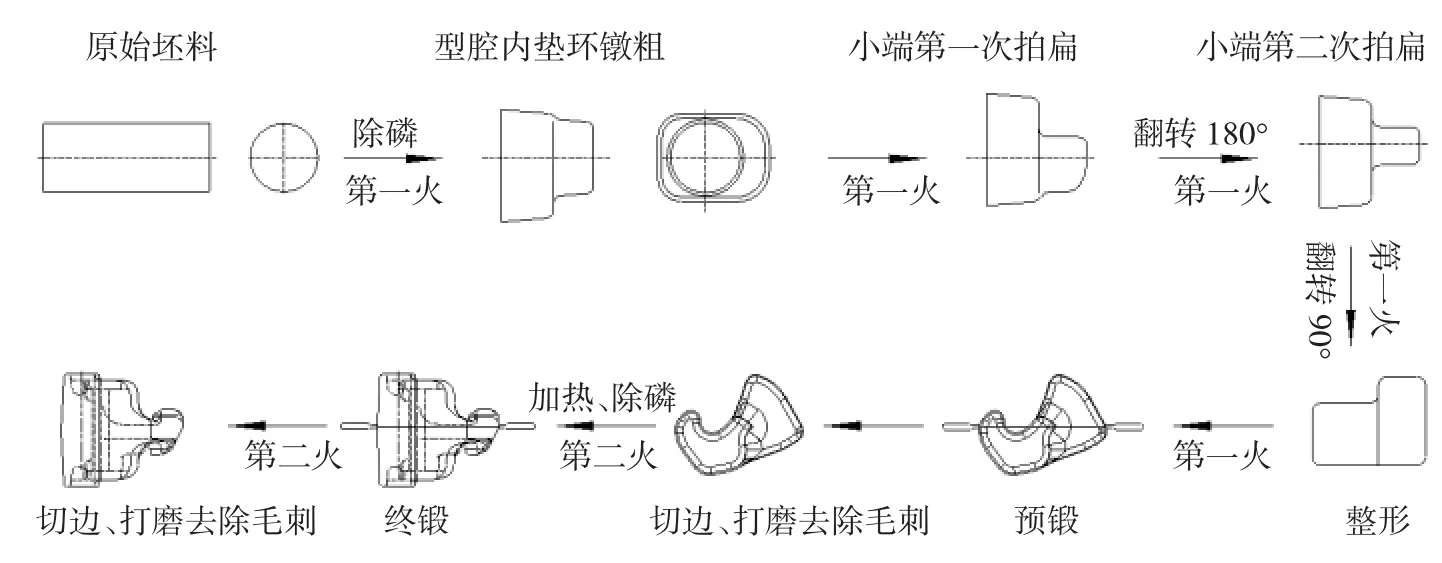

首先對鉤舌一火鍛造成形工藝進行研究,選用圓坯料通過DEFORM軟件對鍛造工藝過程進行分析模擬。鉤舌一火成形鍛造工藝流程如圖4所示。工藝流程為:下料→加熱→去除氧化皮→局部鐓粗成形→小端第一次拍扁→小端第二次拍扁→整形、錯移→預鍛→→終鍛→切邊修磨。

鉤舌一火成形采用圓坯料時,鉤舌一火鍛造成形需要經過6個生產工步,最快生產節拍需要在90s左右,坯料溫度降低嚴重,預鍛成形后上下牽引臺部位的金屬由于所占體積百分比較小、溫降嚴重,已經接近終鍛溫度。在終鍛成形中,由于坯料繼續和模具接觸散熱以及從預鍛到轉運過程中的溫度損失,終鍛后上下牽引臺部金屬溫度在800℃以下,低于終鍛溫度,其余大部分溫度分布也在終鍛溫度范圍左右。終鍛件溫度太低,即影響后續的熱切邊質量,又會由于坯料溫度的降低使得成形力急劇增加,加劇模具的磨損,甚至造成模具的破壞。

采用6個成形工步無法在6300t熱模鍛壓力機工作臺面上布置,同時由于預鍛成形與終鍛成形分模面垂直,且預鍛成形分模面有毛刺產生,在終鍛成形中容易產生鍛造缺陷。

圖4 鍛造鉤舌一火成形工藝流程

基于以上研究,排除了在6300t熱模鍛壓力機上一次加熱成形的生產工藝方案。

1.3 兩次加熱成形研究

針對一火成形工藝所存在的問題,我們提出6300t熱模鍛壓力機上的鉤舌兩火鍛造成形工藝,其工藝路線圖如圖5所示。工藝流程為:下料→加熱→去除氧化皮→局部鐓粗成形→一次壓扁成形→二次壓扁成形→整形→預鍛→切邊修磨→加熱→去除氧化皮→終鍛→切邊修磨。

在兩火成形工藝中,采用圓坯料。采用鋼塑性有限元理論對鉤舌兩火鍛造成形過程進行模擬研究[5-9]。

2 兩次加熱模鍛成形工藝方案模擬

2.1 幾何模型建立

對兩次加熱模鍛成形方案進行幾何模型的建立,同時采用DEFORM軟件對溫度場和成形過程進行工藝過程模擬,中間各工步均繼承前一工步的模擬計算結果。模擬過程流程圖如圖6所示,其模擬過程為:設定坯料和模具的初始溫度→局部鐓粗成形過程模擬→轉運過程坯料溫度場模擬→第一次壓扁成形過程模擬→轉運過程坯料溫度場模擬→第二次壓扁成形過程模擬→轉運過程坯料溫度場模擬→整形工步模擬→轉運過程坯料溫度場模擬→預鍛成形過程模擬→設定終鍛模具溫度和坯料溫度→終鍛成形過程模擬[10]。

2.2 邊界條件設定

根據實驗所得25MnCrNiMo各項塑性指標,在模擬軟件的材料屬性模塊中創建25MnCrNiMo鋼的材料模型。分析模擬中的邊界條件主要包括熱邊界條件、摩擦條件和速度邊界條件,其設定值如下。

圖5 鉤舌兩次模鍛成形工藝流程

圖6 兩次模鍛成形過程模擬

2.2.1 熱邊界條件

坯料初始鍛造溫度:設定原始坯料的加熱溫度為1200℃~1250℃,考慮到坯料出爐后除磷以及運輸過程中的溫度降,在第一工步成形模擬時設定坯料初始鍛造溫度為1150℃,其他各工步的溫度均繼承前一個工步的模擬計算結果。模具溫度:各工步模具初始溫度設定為200℃。環境溫度:設置模擬過程中的環境溫度為20℃。對流換熱系數取0.02N/s·mm·℃;熱傳導系數 11N/s·mm·℃。

2.2.2 摩擦條件

模擬過程選用剪切摩擦條件,摩擦系數設定0.3。

2.2.3 速度邊界條件

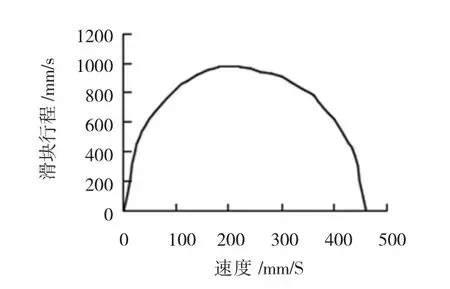

模具的速度邊界條件按照圖7(6300t熱模鍛壓機滑塊行程-速度曲線)設定。

圖7 6300t熱模鍛壓機滑塊行程-速度曲線

2.3 預鍛(第一火)成形模擬結果分析

2.3.1 成形過程的溫度場分析

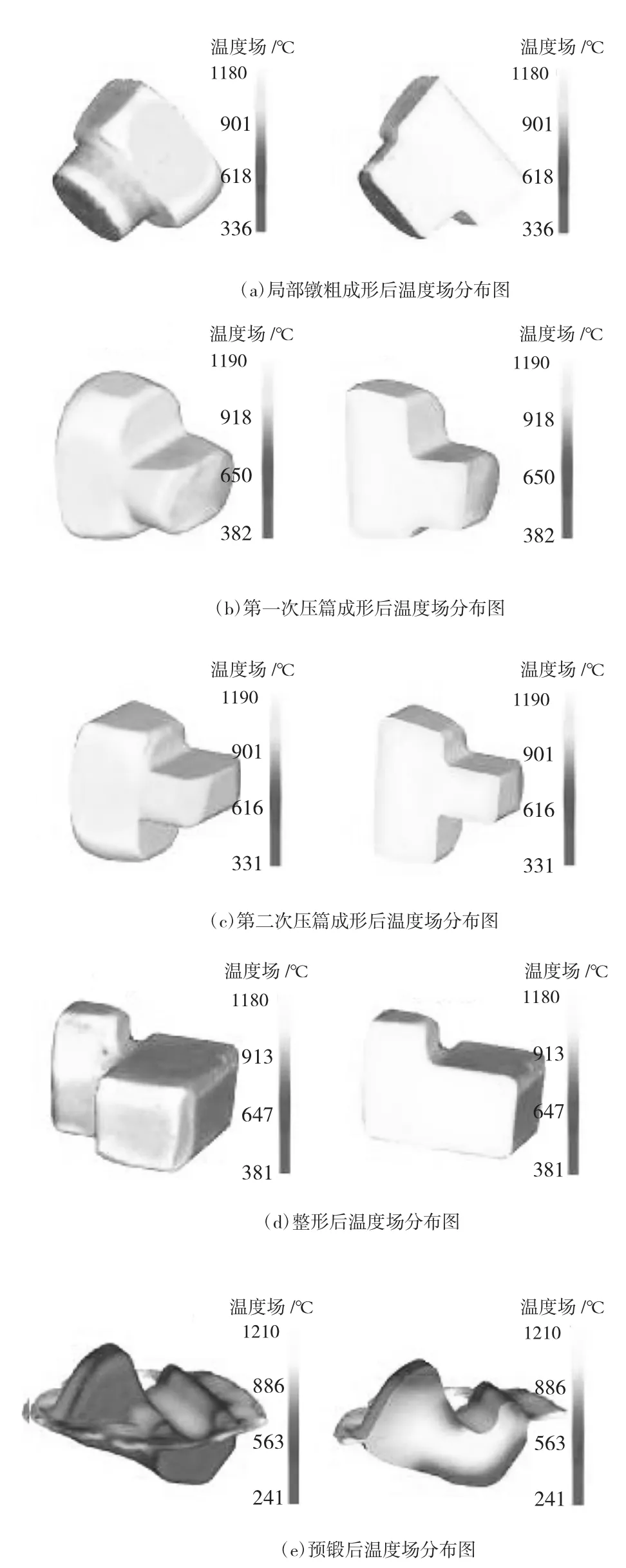

預鍛成形各工步溫度場分布如圖8所示。從模擬結果可以看出,各工步成形結束后坯料表面溫度低,心部溫度高。由于成形過程中坯料與模具的模腔壁接觸,再加之坯料與外界環境的對流換熱,坯料的自身的熱量將出現損失,表現為坯料在成形過程中表面溫度的降低。成形速度越慢、各工步之間轉移時間越長,坯料表面溫度越低且低溫層厚度越深。坯料心部溫度較表面高,有局部區域溫度高于初始鍛造溫度,整個鍛造過程中最高溫度為1190℃,但不足以使坯料產生過燒。這是由于在鍛造成形過程中,一部分變形能轉化為熱能,而轉化的熱能不能及時通過坯料釋放出去,最終積聚在坯料內部以熱量的形式表現出來,使得坯料心部溫度升高。成形速度越快,變性能越大,轉化的熱能越多,坯料與外界熱交換的時間越短,熱量損失就越少,坯料溫度升高越多,因此,在成形過程中要嚴格控制成形速度[11-12]。

圖8 第一次模鍛成形各工步溫度場分布圖

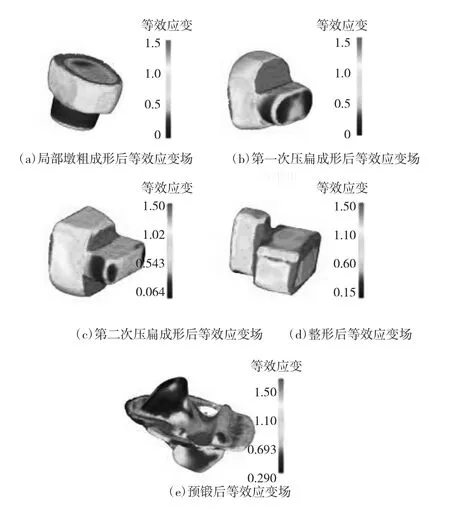

2.3.2 等效應變分析

從制坯工步到預鍛成形結束,各成形工步的等效應變如圖9所示。從圖中可以看出,各工步成形結束后的等效應變均在0.5~1之間,在預鍛成形結束后累積等效應變在1.1以上,根據對數應變與鍛比之間的關系可以看出,預鍛成形中,工件的鍛比達到3以上,滿足成形要求[13]。

圖9 第一次模鍛成形各工步成形等效應變場分布圖

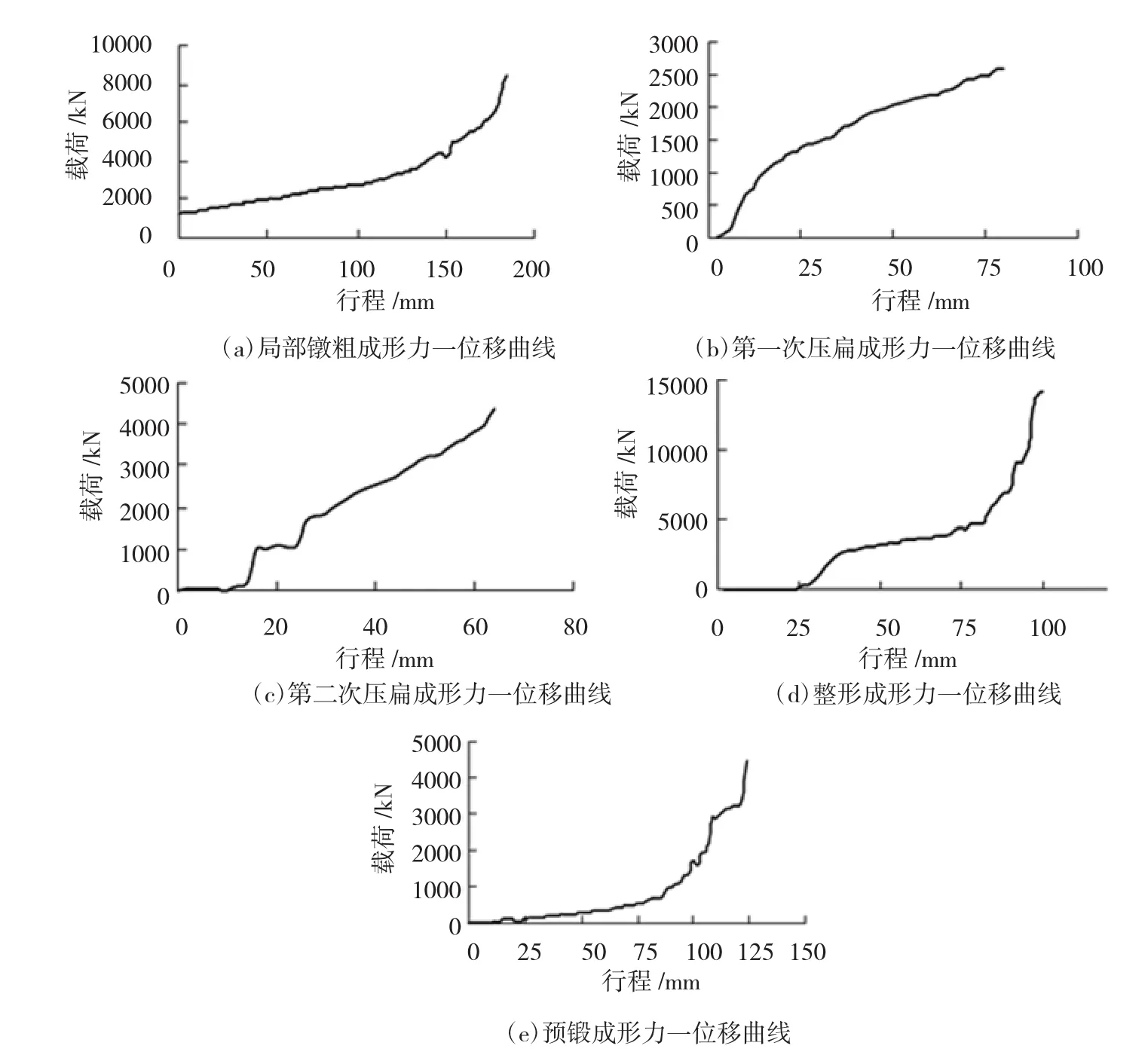

2.3.3 各工步成形載荷分析

通過模擬計算,第一火成形過程中各工步的成形力載荷與滑塊行程之間的曲線關系如圖10所示。6300t熱模鍛壓力機生產鍛造鉤舌,其鐓粗工步最大載荷為8600kN;第一次壓扁工步最大載荷為2580kN;第二次壓扁工步最大載荷為4400kN;整形工步最大載荷為14500kN;預鍛工步最大載荷為46000kN。從成形載荷曲線可以看出,從制坯工步開始到預鍛成形結束,各工步成形載荷均沒有超出設備載荷范圍(該設備公稱載荷為63000kN)。

2.4 終鍛成形(第二火)模擬結果分析

2.4.1 終鍛過程中的金屬流動分析

鉤舌在終鍛成形過程中坯料的速度場分布如圖11所示。從模擬結果可以看出,變形開始階段,金屬以鐓粗的方式充滿型腔。但當飛邊形成后,一直到終鍛成形結束,金屬在很大的壓力作用下以擠入的方式充滿終鍛模具型腔,多余金屬通過飛邊橋部流入倉部。在整個成形過程中,金屬流動穩定,沒有出現折疊等鍛造缺陷。

圖10 第一次模鍛成形各工步成形力-位移曲線圖

圖11 終鍛成形過程速度場分布圖

2.4.2 終鍛過程的溫度場分析

終鍛成形是第二火成形,將預鍛件切邊修磨后重新放入到加熱爐中加熱到鍛造溫度,終鍛過程坯料的初始鍛造溫度為1150℃,成形結束后工件的溫度場分布如圖12所示。從模擬計算結果可以看出,終鍛成形后工件的溫度場分布規律與第一火各成形工步溫度場分布規律相同,工件表面溫度降低,心部溫度升高,終鍛最高溫度為1190℃,但不足以使坯料產生過燒。終鍛成形過程中工件的變形時間短,熱量散失較少,溫度場分布于預鍛成形相比,從表面到心部溫度差別較小。

圖12 終鍛成形后溫度場分布圖

2.4.3 等效應變分析

圖13 終鍛成形后等效應變場分布圖

終鍛成形后工件的等效應變場分布如圖13所示。從數值模擬計算結果可以看到,成形結束后,鉤舌零件大部分的等效應變在1左右,特別是上、下牽引臺等效應變在1~1.2左右,滿足成形所需鍛造比。

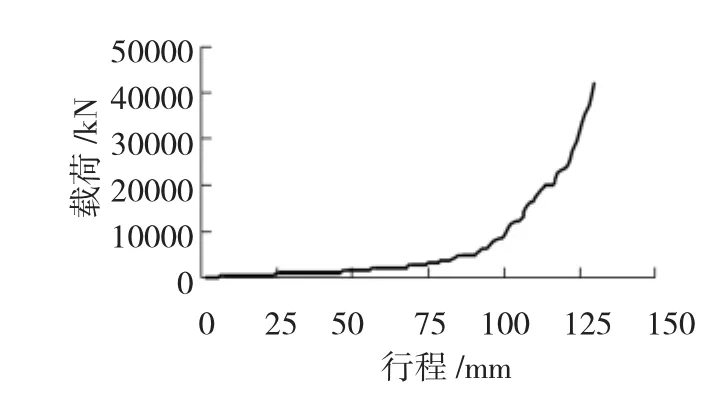

2.4.4 終鍛成形載荷分析

終鍛成形過程中的成形載荷-位移曲線如圖14所示,終鍛成形最大載荷 為43000kN。最大成形力沒有超出設備載荷范圍(該設備公稱載荷為63000kN)。

圖14 終鍛成形力-位移曲線圖

3 工藝試驗

通過工藝模擬及優化,完成了鉤舌在6300t熱模鍛壓力機生產線上的工藝方案,并在實際生產中完成了鉤舌的生產制造,如圖15所示,鉤舌充型完整、生產穩定。采用改進的工藝方案有效的提升了鍛造效率,降低了加熱火次,提高了材料利用率,節省了工藝制造成本。

4 結論

(1)根據鍛造鉤舌的結構特點,結合6300t熱模鍛壓力機設備特點,制定了鉤舌6300t熱模鍛壓力機上兩火鍛造成形工藝。

(2)對兩火模鍛成形工藝方案進行模擬研究,結果顯示,鉤舌兩火鍛造成形,預鍛、終鍛溫度都在材料允許溫度范圍內,鍛比滿足鉤舌成形要求,且各工步模擬載荷都在設備額定范圍之內。

圖15 工藝優化后生產的鉤舌鍛件圖

(3)通過現場工藝試驗,充型飽滿,最終產品尺寸合格且質量穩定,采用改進的工藝方案有效提升鍛造效率,降低成本。