不同溫度下閉孔泡沫鋁壓縮性能研究

甄映紅,王展光

(凱里學院 建筑工程學院,貴州 凱里 556011)

多孔泡沫金屬材料質量輕,相對密度較小;其在外荷載作用下,強度較低,變形大,具有較好能量吸收能力,同時多孔泡沫金屬材料還具有阻尼減震、降噪、隔熱、電磁屏蔽等功能,在航天科技等方面具有較好的應用前景[1-5]。

多孔泡沫金屬按基體材料現在已經發展出鋁、鋁合金、鎂、鈦等多種泡沫金屬[6-8],泡沫鋁是其中發展最為成熟的一種泡沫金屬材料,其工藝參數控制已經基本成熟,從實驗室控制發展到工業化調控,為其在工業領域的大規模應用奠定了基礎。四川元泰達新材料股份有限公司采用緩釋鑄造發泡技術,一次能生產出2600 mm×1000 mm×600 mm的閉孔泡沫鋁錠,其質量能滿足工業要求。

常溫下閉孔泡沫鋁相關性能研究較為充分,閏暢以工業泡沫鋁材料為對象,通過對兩種不同基體的泡沫鋁材料進行準靜態壓縮力學試驗,并分析其變形機理[9];朱燁飛采用X射線計算機斷層掃描技術,重構了閉孔泡沫鋁細觀結構的三維有限元模型[10];李忠獻采用改進的INSTRON高速動力加載系統,研究了不同應變率下閉孔泡沫鋁動態壓縮性能,發現閉孔泡沫鋁的吸能能力隨應變率的增加而明顯提升[11];王展光通過對不同孔隙度閉孔胞狀泡沫鋁進行準靜態壓縮試驗分析,討論了泡沫鋁力學性能影響因素,并采用屈服強度公式對試驗數據進行擬合[12]。

目前,關于閉孔泡沫鋁在不同溫度下性能變化研究還相對較少。 Hakamada通過對閉孔泡沫鋁及其基體材料在溫度范圍573~773 K內進行準靜態壓縮試驗研究發現,閉孔泡沫鋁在高溫下的變形機制與其基體材料的變形機制本質上是相同的[13]。Aly 通過對閉孔泡沫鋁進行了常溫和高溫下的壓縮實驗來研究泡沫鋁密度和實驗溫度的影響[14]。Cady對泡沫鋁在不同應變率低溫條件(77~295 K)下的力學性能進行了研究[15]。王鵬飛利用Hopkinson桿與MTS實驗裝置分別研究泡沫鋁在不同溫度下的動態與靜態力學性能,發現泡沫鋁有很強的溫度軟化效應;并基于Sherwood和Frost提出的泡沫材料本構關系框架,對常溫下的應變率敏感系數和溫度項修正[16-17]。習會峰研究了-50 ℃到300 ℃范圍內不同溫度作用下的泡沫鋁壓縮性能,提出將其簡化為五參數模型[18]。

閉孔泡沫鋁在航空航天、建筑等領域都有廣泛的應用,在這些領域里應用,閉孔泡沫鋁會經受各種溫度影響,因此有必要對閉孔泡沫鋁在不同溫度下的力學性能進行研究。本文在前期對常溫情況下閉孔泡沫鋁力學性能進行分析的基礎上,對閉孔泡沫鋁進行不同溫度的低溫和高溫處理,將處理后閉孔泡沫鋁進行靜態壓縮試驗,得到閉孔泡沫鋁力學性能和吸能能力,分析孔隙率、溫度等相關參數對閉孔泡沫鋁力學性能和吸能能力的影響。

1 試驗研究

1.1 試件設計

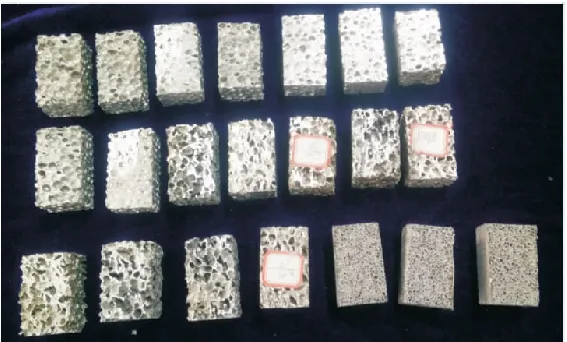

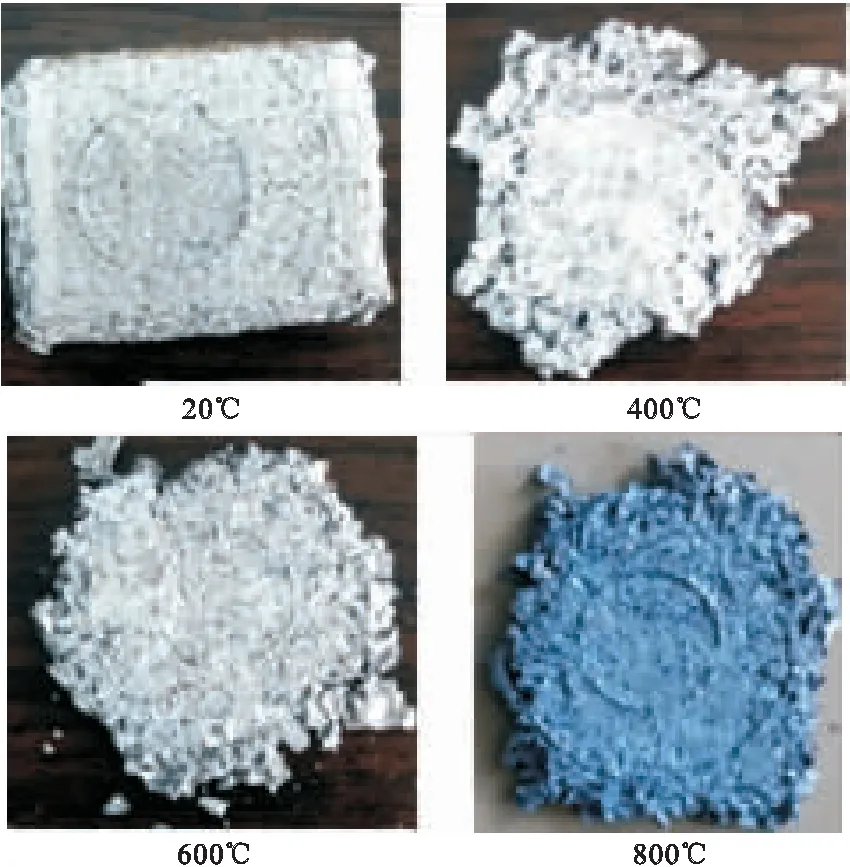

泡沫鋁由四川元泰達新材料股份有限公司通過熔體發泡法制備,制備好的泡沫鋁加工成需要的尺寸。壓縮試件尺寸:構件長為57 mm,截面為方形,邊長33 mm。選取的泡沫鋁孔隙率分別為Pr=70%,80%、90%。加工好的試件見圖1。

圖1 泡沫鋁試件

1.2 試件加熱和壓縮試驗

本次試驗考慮了低溫和高溫兩種情況,其中低溫是指處理溫度小于400 ℃;高溫為處理溫度大于400 ℃。

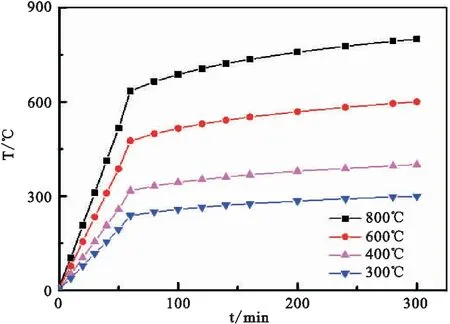

圖2 泡沫鋁在不同溫度下的升溫曲線

泡沫鋁作為填充材料和裝飾材料在建筑領域進行了應用,為了研究閉孔泡沫在火災情況下性能變化,高溫加熱使用的是上海意豐電爐公司生產的加熱電爐,將制作好泡沫鋁試件放入加熱電爐中進行加熱,加熱采用模擬標準升溫曲線,但最高溫度小于標準升溫曲線的最高溫度,考慮不同最高溫度對泡沫鋁性能的影響,具體升溫曲線見圖2,加熱結束后,自然冷卻至室溫,將試件取出進行壓縮實驗。為了比較溫度變化對泡沫鋁性能的影響,本次試驗采用了三種溫度,分別是800 ℃、600 ℃和400 ℃。

低溫采用-30 ℃、20 ℃、100 ℃、300 ℃四種溫度進行比較。-30 ℃和100 ℃采用DFY40低溫反應浴槽來進行實現,將泡沫鋁放在其中保持5個小時后取出;300 ℃放在加熱電爐進行實現,升溫曲線見圖2。

壓縮實驗采用濟南恒思盛大儀器有限公司電子壓縮試驗機(WDW-50)進行,加載速度為1 mm/min,荷載-位移曲線由IMP數據采集系統進行采集。

2 結果與討論

2.1 實驗現象及分析

泡沫鋁試件在加熱后,其形態見圖3。從圖中可以看出,其加熱溫度低于600 ℃,泡沫鋁試件形狀和外表面都沒有明顯變化;當其加熱溫度達到800 ℃時,試件外表面呈藍色,說明出現碳化;且部分試件出現嚴重變形,這是由于鋁的熔點660.4 ℃,泡沫鋁出現部分熔化現象,但隨著溫度降低泡沫鋁重新凝固,從而導致了形狀變化和孔結構的部分塌陷。

圖3 泡沫鋁試件不同溫度處理后的形態

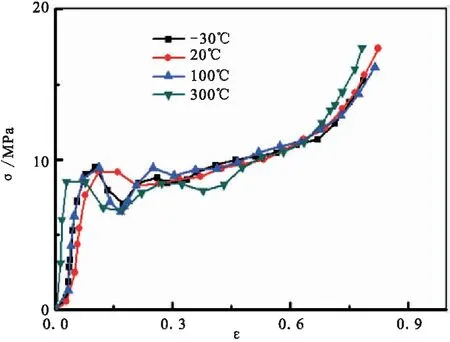

2.2 低溫下泡沫鋁壓縮曲線

為對泡沫鋁材料在不同溫度(低于400 ℃)條件下,材料性能的變化情況進行比對測試。選擇孔隙率80%的泡沫鋁分別進行-30 ℃、20 ℃、100 ℃、300 ℃的加溫過程,然后進行靜態壓縮試驗,相關結果見圖4。從壓縮應力-應變曲線結果可知,在低溫情況下,泡沫鋁屈服強度及屈服平臺基本一致,其屈服強度和吸能性能不隨溫度變化而變化。

圖4 低溫下泡沫鋁的壓縮應力應變曲線

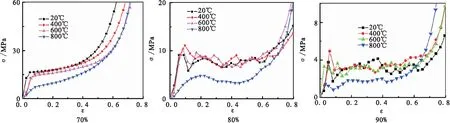

2.3 高溫下泡沫鋁壓縮曲線

高溫采用三種加溫曲線進行加溫,分別為800 ℃、600 ℃和400 ℃,并與常溫20 ℃情況下的力學性能進行比較。不同孔隙率泡沫鋁經過高溫處理后的壓縮應力應變曲線見圖5。從圖中可以看出,在不同溫度下,閉孔泡沫鋁的壓縮應力應變曲線與常溫情況下相似,具有三個階段,分別為線彈性階段、屈服平臺階段和致密化階段;當溫度小于600 ℃,泡沫鋁的性能變化較小;而溫度達到800 ℃時,泡沫鋁的屈服強度和彈性模量明顯降低。

圖5 高溫下泡沫鋁的壓縮應力應變曲線

2.3.1 線彈性階段與彈性模量

加熱前后泡沫鋁在彈性階段都較短,其末端應變為0.02~0.06左右,在這階段應力與應變呈固定的比例關系。圖6為孔隙率70%泡沫鋁在800℃高溫處理后的形態,從圖中可以看出,泡沫鋁試件出現了較為嚴重的變形,且其中在加溫中向上的側面表面形成了一層鋁膜,出現這種的現象的原因是,由于鋁的熔點660.4 ℃,當其加熱溫度達到800 ℃時,泡沫鋁試樣表面出現熔化現象,當溫度降低重新凝固,泡沫試樣出現明顯變形和重構。

圖6 孔隙率70%泡沫鋁在800 ℃高溫處理后的形態

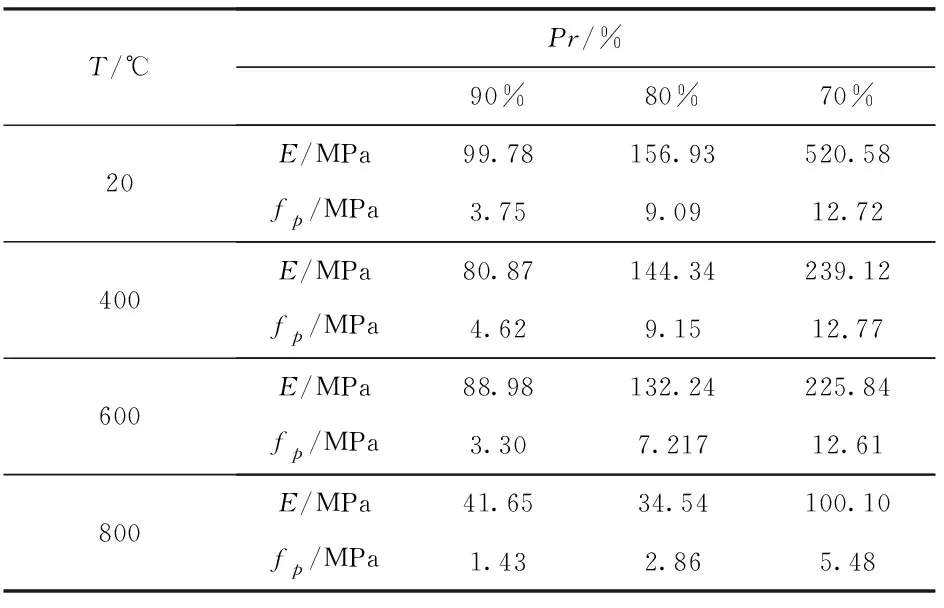

泡沫鋁的彈性模量和比例極限見表1。從表中可以看出,泡沫鋁的彈性模量和比例極限隨著孔隙率增大而減小,在20 ℃時,孔隙率70%的比例極限強度為12.72 MPa,彈性模量為520.58 MPa,而孔隙率90%的比例極限強度為3.75 MPa,彈性模量為99.78 MPa,分別為孔隙率70%的1/3.4和1/5.2。當溫度小于等于600 ℃時,泡沫鋁比例極限fp和彈性模量的變化較小。當溫度達到800 ℃其彈性模量和比例極限fp明顯的降低, 孔隙率70%的比例極限強度為5.48 MPa,彈性模量為100.10 MPa,分別為20 ℃的43%和19.2%,孔隙率90%的比例極限強度為1.43 MPa,彈性模量為41.65 MPa,分別為20 ℃的38.3%和41.7%。

表1 泡沫鋁的彈性模量和比例極限

2.3.2 屈服平臺階段和屈服強度

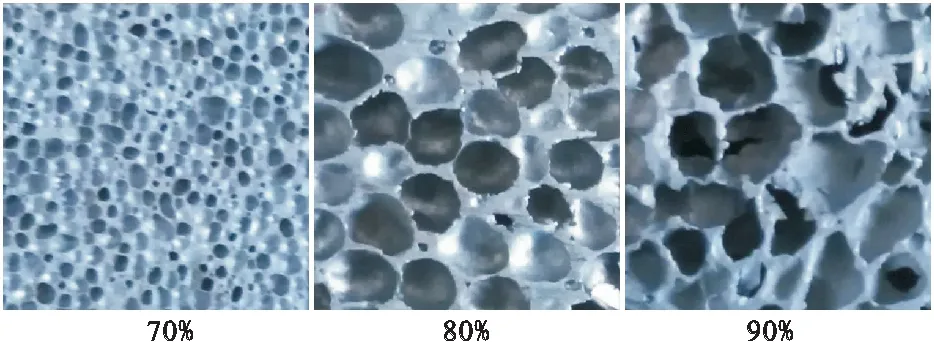

閉孔泡沫鋁壓縮應力應變曲線第二階段為屈服平臺階段,見圖5。從圖中可以看出,孔隙率為70%的閉孔泡沫鋁其屈服平臺階段十分平滑,而孔隙率80%和90%的閉孔泡沫鋁其屈服平臺階段上下波動明顯。這是由于孔隙率低的泡沫鋁孔徑小,孔壁厚,材料缺陷少,孔壁能較好承受增加的應力;而孔隙率高的泡沫鋁孔結構隨著孔隙率的增大,孔徑越大、孔壁越薄,在荷載的作用下,當試件中應力超過基材鋁屈服點時,孔壁薄弱處或有缺陷的區域發生破壞,在應力應變曲線表現為鋸齒狀,泡沫鋁的孔結構見圖7。

圖7 不同孔隙率泡沫鋁的孔結構圖

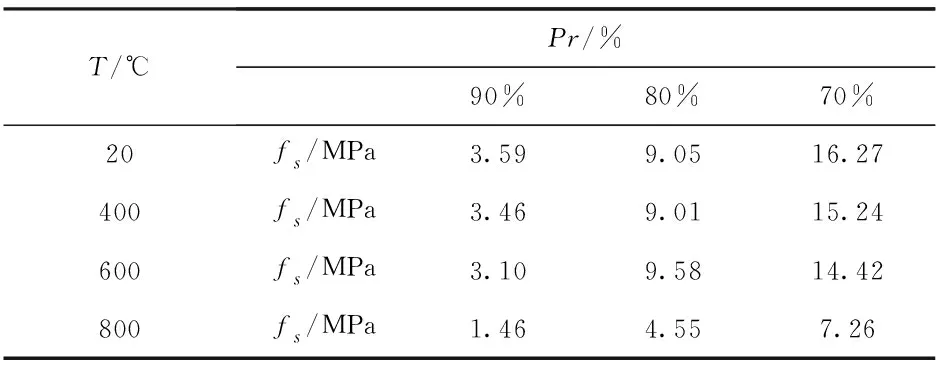

泡沫鋁的屈服強度隨著孔隙率的增大而減小,在20 ℃時,孔隙率70%泡沫鋁的屈服強度為16.27 MPa,而孔隙率90%泡沫鋁的屈服強度為3.59 MPa,為孔隙率70%的1/4.5。在溫度小于600 ℃時,其對屈服強度影響較小,孔隙率70%泡沫鋁的屈服強度為16.27~14.42 MPa,而孔隙率90%泡沫鋁的屈服強度為3.59~3.10 MPa;當大于800 ℃,屈服應力下降明顯,孔隙率70%泡沫鋁的屈服強度為7.26 MPa,為20 ℃的44.6%,而孔隙率90%泡沫鋁的屈服強度為1.46 MPa,為20 ℃的40.7%。

表2 泡沫鋁的屈服強度

王展光通過對閉孔泡沫鋁的單向壓縮力學性能進行了分析,得到其壓縮屈服應力的公式為[12]:

(1)

式中:ρ、ρs——分別為多孔鋁和基體的密度,

kg/m3;

σs——基體的屈服強度,MPa,鋁基取70 MPa。

Sherwood在泡沫鋁本構中引入溫度參數-溫度軟化項H(T),用來表征溫度對其影響。參考其做法,泡沫鋁在高溫度情況下壓縮屈服應力為下面的式子:

σc(T)=H(T)σc

(2)

H(T)采用Johnson-Cook本構模型中的溫度軟化項:

H(T)=1-T*m

(3)

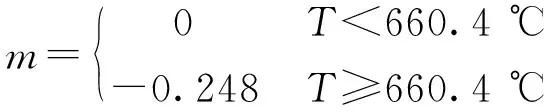

式中:T*=(T-Troom)/(Tmelt-Troom),℃,其中Troom為室溫,取值20 ℃;m為指數,具體見公式4。

Tmelt——鋁的熔點,℃,取值為660.4 ℃.

根據試驗結果進行擬合,可以得到:

(4)

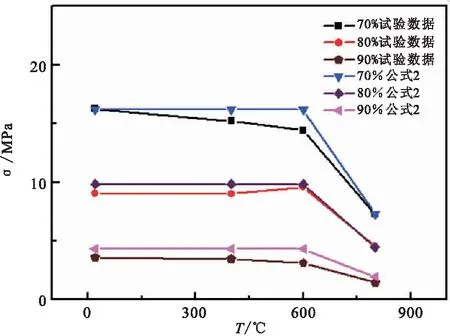

圖8 泡沫鋁的屈服應力理論值和實驗值

泡沫鋁的屈服應力與公式2的相關結果見圖8,從中可以看出公式2的計算結果與試驗數據吻合較好。

2.3.3 屈服強化階段及破壞形態

閉孔泡沫鋁壓縮應力應變曲線第三階段為屈服強化階段,隨著壓力的進一步加大,泡沫鋁孔洞都被壓垮,應力更多的由孔基體材料鋁所承受,表現為壓縮應力隨應變的增大而急劇升高,見圖5。

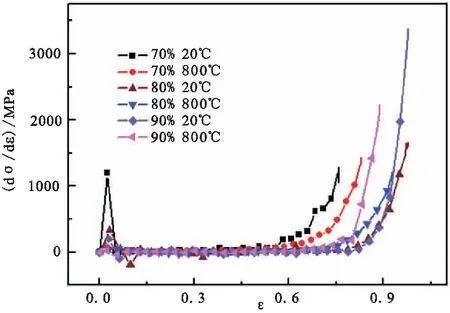

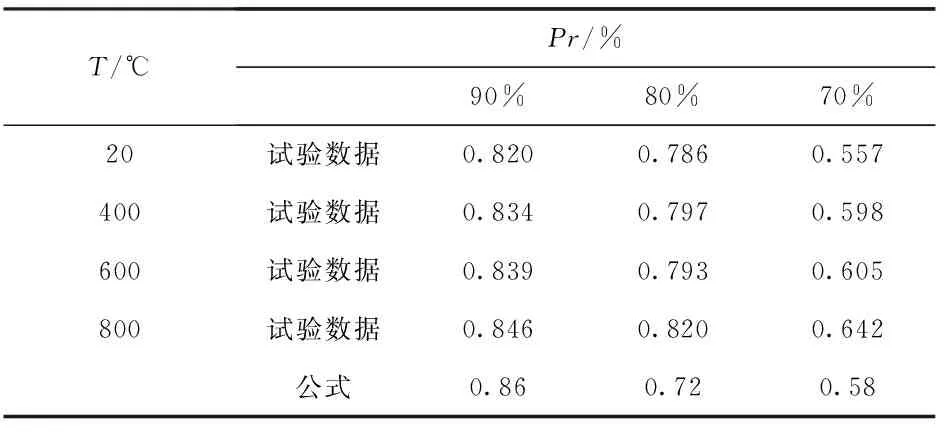

致密化應變εD用來描述泡沫金屬應力應變曲線加速的起始點,即壓縮應力應變曲線中的斜率(dσ/dε)明顯增大,對于致密化應變采用εD=1-1.4ρ/ρs來進行計算。閉孔泡沫鋁的dσ/dε曲線見圖9,從圖中可以看出,致密化應變εD隨著孔隙率的增大而明顯增大,相關結果見表3。

圖9 泡沫鋁的dσ/dε曲線

從表3可以看出,試驗曲線的致密化應變總體上與公式計算結果比較吻合,致密化應變隨溫度變化相對較小,總體上,隨著加熱溫度升高,其致密化應變會略有增加。

雖然在加熱溫度為400 ℃、600 ℃時,其壓縮應力應變曲線相差很小,但其破壞形態卻相差很大,見圖10。在常溫情況下,其在應變達到近0.8時,依然較為完好,說明其塑形變形能力強,而試件經過400 ℃、600 ℃和800 ℃后,在壓縮情況下,其發生脆性破壞,說明經過高溫后冷卻,泡沫鋁塑形能力降低,材料脆性增強。

表3 泡沫鋁的致密化應變

圖10 不同溫度處理后泡沫鋁的破壞形態

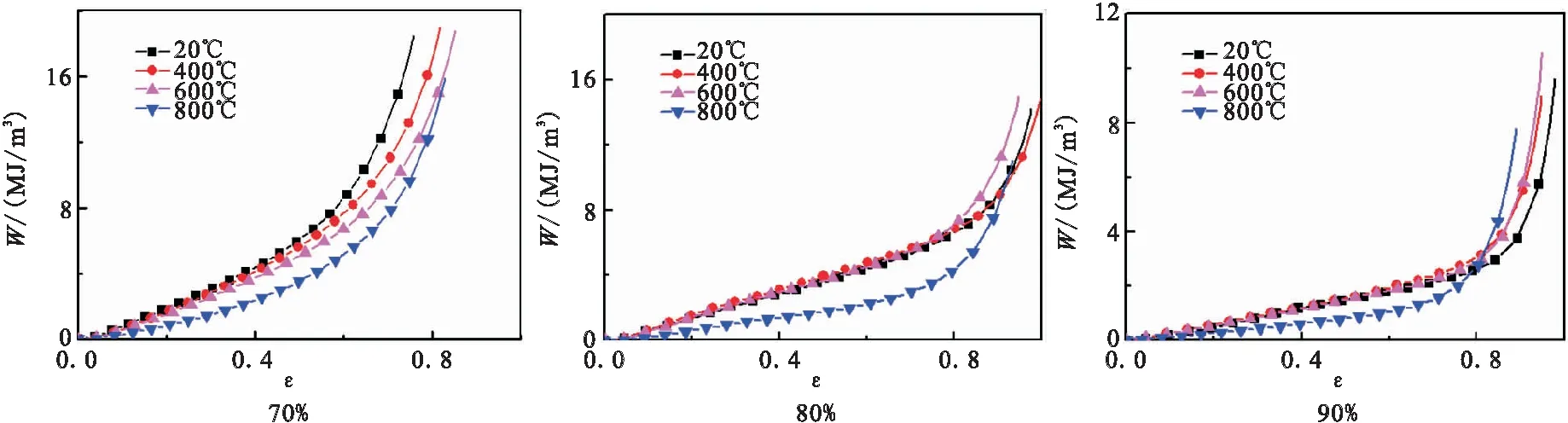

2.4 泡沫鋁吸能能力

泡沫金屬主要用途是作為航空航天等領域的緩沖構件,其最重要的特性是其吸能特性,吸能能力是表征其吸能特性的指標:

(5)

式中:ε——應變;

σ——相應的壓縮應力,MPa。

閉孔泡沫鋁內部含有大量孔洞,在外荷載作用下,孔洞被壓縮,孔壁將發生變形,能夠吸收一部分能量,不同孔隙率泡沫鋁的吸能能力曲線見圖11。從圖中可以看出,閉孔泡沫鋁的吸能能力隨著孔隙率的增加而下降,隨著溫度的增加而降低。

圖11 不同孔隙率泡沫鋁吸能能力曲線

3 結 論

(1)經過不同溫度的泡沫鋁的壓縮應力應變曲線與常溫條下件相同,具有明顯的線彈性階段、屈服平臺階段和強化階段。

(2)當加溫溫度低于600 ℃時,泡沫鋁性能變化很小;當溫度高于600 ℃后,泡沫鋁出現明顯的溫度軟化效應,屈服強度和彈性模量明顯降低。

(3)通過在高溫處理后泡沫鋁的應力應變公式中引入溫度軟化項,并應用該模型對不同溫度下的實驗數據擬合,擬合效果很好。