鉑鈀精礦酸浸工序優化生產實踐

房孟釗,方 準,趙浩然

(大冶有色金屬有限責任公司/有色金屬冶金與循環利用湖北省重點實驗室,湖北黃石435002)

大冶有色金屬有限責任公司冶煉廠稀貴車間以銅陽極泥為主要原料,綜合回收其中的銅(Cu)、金(Au)、銀(Ag)、鉑(Pt)、鈀(Pd)、硒(Se)、碲(Te)等有價金屬,尤其是對碲的回收,一直以來受到冶煉廠的重點關注[1-3]。鉑鈀精礦是回收碲的主要原料,也是銅陽極泥處理過程的中間產物。鉑鈀精礦主要富集鉑、鈀、碲,同時還有少量的金。目前,碲的回收存在碲與貴金屬鉑、鈀、金的分離不徹底、生產工藝過程較為復雜、直收率低、生產成本居高不下等問題,造成有價金屬分散嚴重,損失較多。為此,冶煉廠加大科研攻關力度,集中技術人員針對碲的生產問題集思廣益,經過長時間的探索與試驗,通過對鉑鈀精礦酸浸工序優化,高效地從鉑鈀精礦中分離出碲與貴金屬,提高了碲的直收率,同時降低了生產成本,取得了一定的成果。

1 碲回收工藝流程

稀貴車間采用硫酸浸取和三次還原工藝從鉑鈀精礦中回收碲,其工藝流程見圖1。

圖1 碲回收酸浸與還原工藝流程

硫酸浸取工序與一次還原工序完成碲與貴金屬的分離,即貴金屬富集到酸浸渣和一次還原渣中,送到精煉工序進行貴金屬的分離與提純;二次還原工序與三次還原工序得到富集碲的二次還原渣和三次還原渣,送至回收碲的精煉工序。整個工藝流程中,因為酸浸渣和一次還原渣中含有一部分碲很難回收,碲的損失較大且貴金屬較為分散,還原劑亞硫酸鈉消耗量大。

2 鉑鈀精礦酸浸工序優化試驗

2.1 試驗原料

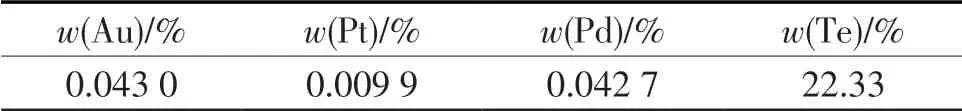

鉑鈀精礦來自稀貴車間銅陽極泥處理過程生成的中間產物,其有價金屬成分分析數據見表1。

表1 鉑鈀精礦有價金屬成分分析數據

2.2 試驗原理

硫酸浸取工藝以除去雜質為目的,將鉑鈀精礦在硫酸體系中加入工業鹽進行氯化,將鉍、鈣等元素形成不溶性硫酸鹽除去,貴金屬一部分進入酸浸渣,一部分進入溶液后被亞硫酸鈉還原富集。

鹽酸浸取工藝以富集貴金屬為目的,不需要再加入工業鹽提供氯離子,將鉑鈀精礦在鹽酸體系中浸出可溶物,使大部分單質態貴金屬留在酸浸渣內,再分步富集其他元素。

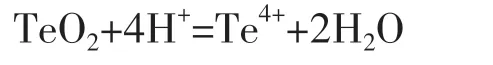

鉑鈀精礦中碲以單質(Te)、TeO2、TeO3的形態存在。酸浸與還原過程中主要化學反應方程式為:

1)酸浸工序:

2.3 試驗方法

按圖1 所示的碲回收工藝流程,其他工藝條件不變,分別采用鹽酸和硫酸浸取鉑鈀精礦,通過對鉑鈀精礦處理量、工藝與生產穩定性、外排液指標、有價金屬分散情況、碲的直收率和生產成本等方面進行考察,確定酸浸的最佳工藝條件。

3 結果與討論

3.1 硫酸與鹽酸工藝的對比

通過生產試驗從鉑鈀精礦處理量、生產穩定性、外排液的指標等三方面進行對比,確定最適合生產需求的工業酸種類。

3.1.1 鉑鈀精礦處理量

經過生產實踐得出:鉑鈀精礦采用硫酸浸取工藝平均處理量為每批2 t,采用鹽酸浸取工藝平均處理量為每批4 t,批次平均處理量翻倍。

3.1.2 生產穩定性

采用硫酸浸取工藝,鉑鈀精礦溶解率低,單次投料量少,溶液中貴金屬含量相對低,一次還原工序操作難度大;同時為增加溶液中的氯離子濃度需加入大量工業鹽,易形成結晶導致管道堵塞影響生產。

采用鹽酸浸取工藝,單次投料量增加,非貴金屬雜質和非金屬雜質全部進入溶液,出渣率大幅降低,后續還原工序操作簡單。該工藝反應時間短,鹽酸的危害性較硫酸低,生產安全性高。

3.1.3 外排液指標

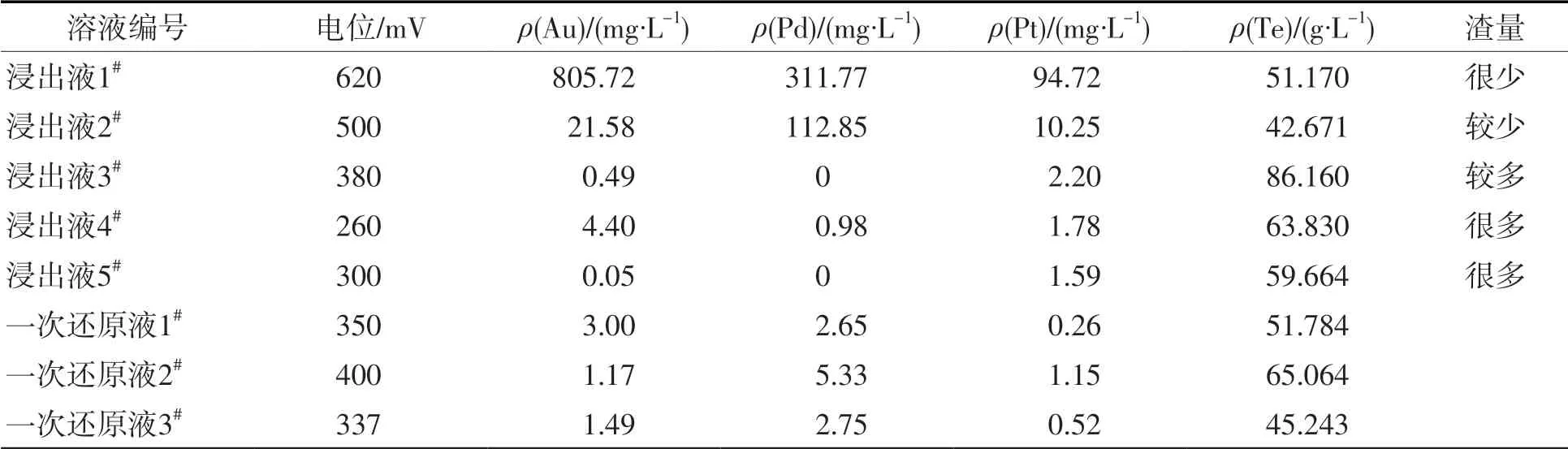

分別對硫酸浸取工藝和鹽酸浸取工藝的外排液進行金、鈀、鉑和碲的含量分析,數據見表2。

由表2 見:上述2 種工藝外排液指標相差不大,金和鈀的指標都比較理想,但鉑和碲的波動較為明顯,鹽酸浸取工藝鉑的指標要較優于硫酸浸取工藝。由此分析,外排液中鉑和碲的含量波動應與原料有很大關系。

表2 不同浸取工藝外排液成分分析數據

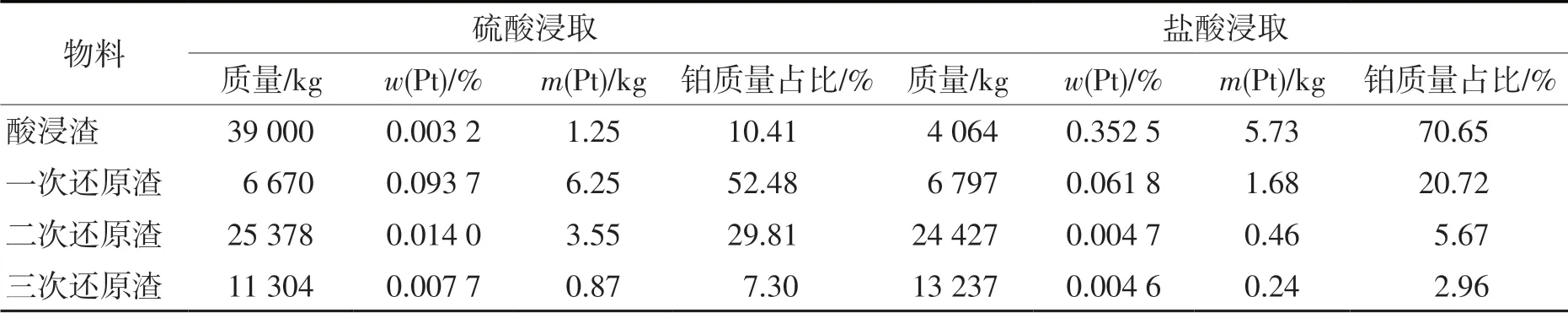

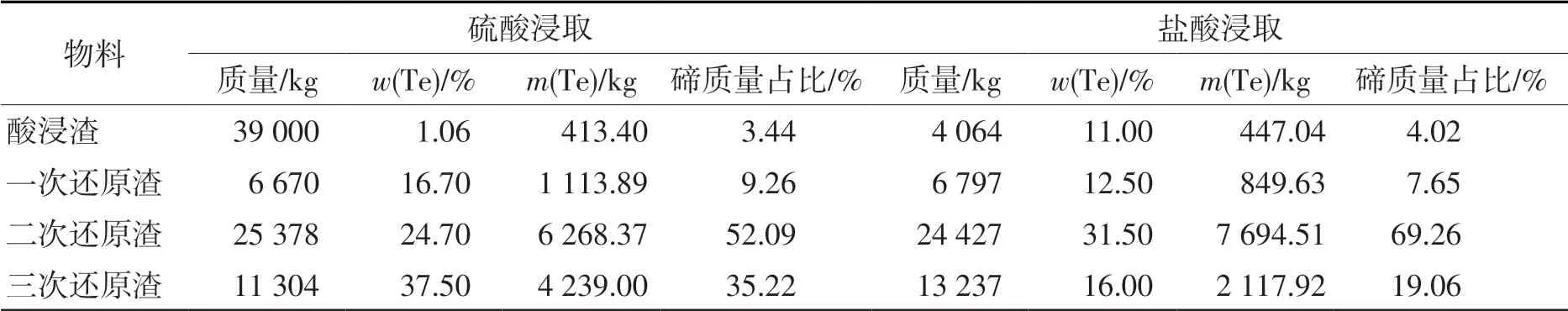

3.1.4 有價金屬的分散情況

在硫酸和鹽酸酸浸體系里,分散情況變化較大的有價金屬主要是鉑和碲,其分散情況數據見表3~4。因為酸浸渣與一次還原渣是提取貴金屬的主要原料,其中鉑占鉑鈀精礦中含鉑總質量的比例越高,越有利于后續的提純;二次還原渣與三次還原渣是提取碲的主要原料,其中碲占鉑鈀精礦中含碲總質量的比例越高,越有利于后續工序碲的提純。

表3 不同浸取工藝鉑分散情況數據對比

表4 不同浸取工藝碲分散情況數據對比

由表3 與表4 計算可知:硫酸浸取工藝和鹽酸浸取工藝酸浸渣與一次還原渣中鉑的質量占比分別為62.89%和91.37%,說明鹽酸浸取工藝鉑的富集效果更好;硫酸浸取工藝和鹽酸浸取工藝二次還原渣與三次還原渣中碲的質量占比分別為87.31%和88.32%,說明鹽酸浸取工藝碲的富集效果更好。綜合考慮,采用鹽酸代替硫酸酸浸鉑鈀精礦的效果更好。

3.2 鹽酸浸取工藝的改進

鹽酸代替硫酸酸浸鉑鈀精礦,雖然貴金屬得到了富集,但是需要酸浸工序與一次還原工序兩步才能達到貴金屬與碲的徹底分離,因此,繼續對鹽酸浸取工藝改進,實現酸浸工序一步分離貴金屬與碲。3.2.1 鹽酸浸出試驗

稱取136 g 干燥的鉑鈀精礦,液固質量比為4 ∶1(與生產工藝相同),加入440 g/L 的工業鹽酸溶液浸取3.5 h。經測定,浸出液的電位為615 mV。測定浸出液中金、鈀、鉑和碲的質量濃度,結果見表5。

表5 酸浸試驗分析結果

由表5 可見:金、鈀、鉑和碲的浸出率都大于90%。

因為貴金屬金、鈀和鉑在鉑鈀精礦中大部分以單質形態存在,然而90%以上卻在酸浸工序與碲一起進入溶液,不利于貴金屬與碲的有效分離。單質金、鈀和鉑在酸浸過程中被氧化成離子形態進入溶液中,由此說明鉑鈀精礦具有一定的氧化性。為了降低酸浸工序溶液的氧化性,硫酸浸取工藝采用加入亞硫酸鈉還原的方法,降低溶液的電位,將進入溶液的貴金屬金、鈀和鉑還原沉淀到渣中,達到貴金屬與碲分離的目的。但也有一部分進入溶液的碲同時被還原進入渣中,不利于碲的回收。因此,鹽酸浸取工藝中采用碲生產過程中產生的堿浸渣、凈化渣代替亞硫酸鈉,降低酸浸工序的電位,一步達到貴金屬金、鈀、鉑與碲的有效分離。

3.2.2 生產跟蹤與試驗

實際生產中,酸浸工序的原料不僅僅是鉑鈀精礦,生產流程中產生的堿浸渣、凈化渣(具有還原性)等中間物料,也隨鉑鈀精礦一同進入酸浸工序。堿浸渣、凈化渣的主要成分為單質碲,能夠還原酸浸出液中的貴金屬。

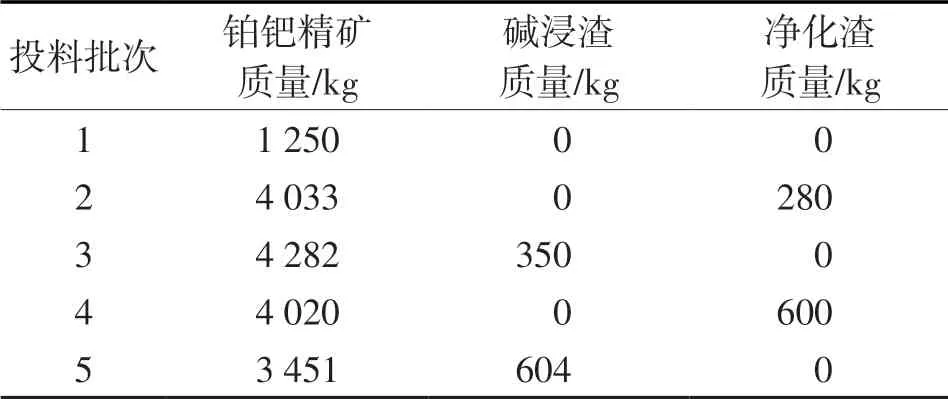

對5 批次不同投料情況的鹽酸浸取過程進行跟蹤,投料情況見表6,相應投料批次的浸出液和一次還原液分析結果見表7。

表6 鹽酸浸取工藝投料情況

表7 浸出液和一次還原液分析結果

由表6 和表7 可見:隨著堿浸渣或凈化渣添加量的增多,鹽酸浸出液的電位明顯降低,金、鈀和鉑的質量濃度也明顯降低;當堿浸渣添加量為350 kg 時,酸浸液的電位值380 mV,金、鈀、鉑含量與實際生產上的一次還原液接近,甚至更低,說明在實際生產過程中不必再添加亞硫酸鈉進行一次還原;繼續增大堿浸渣或凈化渣添加量,鹽酸浸出液的電位值進一步降低,但渣量明顯增大。

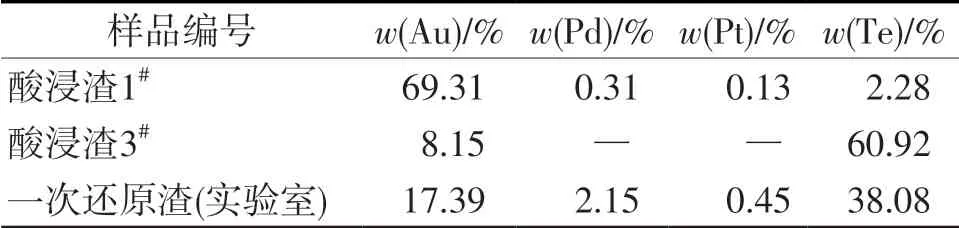

測定第1 批次和第3 批次的酸浸渣中金、鈀、鉑和碲的質量分數,結果見表8。

表8 酸浸渣成分分析數據

由表8 可見:向鉑鈀精礦中添加350 kg 堿浸渣,用鹽酸浸取后,酸浸渣中的碲含量明顯增加,達到甚至超過一次還原渣的碲含量。酸浸渣中碲越多,說明被還原沉淀的碲越多,不利于后續碲的富集。由此推斷,若繼續增加堿浸渣的添加量,再加入亞硫酸鈉做一次還原,碲的損失將繼續增大,直收率將進一步降低。

為了驗證一次還原工序投加亞硫酸鈉回收貴金屬時是否會導致大量的碲被同時還原進入還原渣,按照實際生產要求,對第1 批次投料的一次還原工序添加375 kg 亞硫酸鈉回收貴金屬,測定一次還原前后溶液中金、鈀、鉑和碲的質量濃度,分析結果見表9。

表9 一次還原前后溶液中金、鈀、鉑和碲的質量濃度

由表9 可見:雖然酸浸液中的金、鈀和鉑被還原得較徹底,但是也有17.5%的碲被還原進入還原渣,溶液中的碲濃度由48.5 g/L 降至40.0 g/L,導致碲直收率顯著降低,不利于后續碲的富集。

由表6~9 可知:用鹽酸代替硫酸酸浸投料時,1.25 t 鉑鈀精礦附帶添加一部分堿浸渣(或凈化渣),控制電位380 mV 以下,貴金屬將完全進入酸浸渣中,可以省去一次還原工序,減少亞硫酸鈉用量375 kg,碲的直收率可提高17.5%。

3.2.3 優化后的工藝流程

通過生產實踐證明:采用鹽酸代替硫酸浸取鉑鈀精礦,利用電位控制可一步完成貴金屬與碲的高效分離。優化后的碲回收酸浸與還原工藝流程見圖2。

圖2 優化后碲回收酸浸與還原工藝流程

3.3 生產成本與經濟效益估算

3.3.1 生產成本

2018 年1—7 月采用硫酸浸取工藝,鉑鈀精礦處理成本為4 985 元/t;2018 年10 月采用鹽酸浸取工藝,鉑鈀精礦處理成本為7 312 元/t。鹽酸浸取鉑鈀精礦相較于硫酸,成本增加了2 327 元/t。

3.3.2 經濟效益估算

鉑鈀精礦處理量按400 t/a,w(Pt) 按0.02%,w(Te) 按15%,酸浸渣與一次還原渣總質量占鉑鈀精礦的比例按50%,二次還原渣與三次還原渣占鉑鈀精礦的比例按50%,鉑的單價按25.6 萬元/kg,碲的單價按68 萬元/t 計,假設兩種酸浸方式的后續工藝相同,鉑回收率按80%計,碲回收率按85%計,硫酸浸取和鹽酸浸取工藝的生產成本和利潤計算如下:

1)硫酸浸取工藝:

含鉑總質量:400 × 50% × 200 × 62.89% ÷1 000=25.16 kg。

回收鉑利潤:25.16×80%×25.6=515.28 萬元。

二次還原渣+ 三次還原渣含碲總質量:400×50%×15%×87.31%=26.19 t。

回收碲利潤:26.19×85%×68=1 513.78 萬元。

生產成本:400×4 985=199.40 萬元。

2)鹽酸浸取工藝:

酸浸渣+一次還原渣含鉑總質量:400×50%×200×91.37%÷1 000=36.55 kg。

回收鉑利潤:36.55×80%×25.6=748.54 萬元。

二次還原渣+三次還原渣含碲總質量:400×50%×15%×88.32%=26.50 t。

回收碲利潤:26.50×85%×68=1 531.70 萬元。

生產成本:400×7 312=292.50 萬元。

將上述數據統計匯總于表10。

表10 不同浸取工藝利潤對比

由表10 計算可知:采用鹽酸代替硫酸浸取鉑鈀精礦,其余工序完全相同的條件下,每年可增加利潤158.08 萬元。

4 結語

通過生產試驗,采用硫酸和鹽酸浸取分別從鉑鈀精礦處理量、生產穩定性、外排液的指標等三方面進行對比,確定鹽酸相較于硫酸更加適合實際生產需求。采用鹽酸浸取工藝,單次投料量增加,出渣率大幅降低,且鉑的富集效果更好,對碲的富集效果略好于硫酸浸取。酸浸工序鉑鈀精礦投料時,添加少量堿浸渣或凈化渣,控制電位380 mV 以下,貴金屬將完全進入酸浸渣中,可以省去一次還原工序,1.25 t 鉑鈀精礦處理可減少亞硫酸鈉用量375 kg,碲的直收率可提高17.5%。鹽酸浸取鉑鈀精礦相較于硫酸,成本增加了2 327 元/t,但由于鉑和碲回收率的提高,每年可增加利潤158.08 萬元,經濟效益明顯。