基于音圈電機驅動的納米級空氣靜壓工作臺設計

趙鵬飛,錢 程,錢翰琪

(常州市翰琪電機有限公司,常州 213101)

0 引 言

在半導體和光學透鏡等精密產品的生產過程中,超精密工作臺是最重要的系統部件之一。由被加工零件的精度要求可知,此類機床的工作臺運動精度必須達到納米級[1-2]。為滿足要求,有必要消除機床系統中所有引起加工誤差的因素并設計合理的超精密工作臺結構。近年來,眾多科研人員對此進行了研究,但是,可實際用于加工的具有納米級定位精度的工作臺還很少。

陳琦采用摩擦驅動和壓電陶瓷微位移機構組合的方式構成宏、微進給機構,實現了沿X,Y兩個方向的納米級光柵分度與掃描運動[3]。魏偉等針對壓電驅動納米定位工作臺設計了一種線性自抗擾控制算法,其可主動估計磁滯、內部不確定性和外部擾動,在工作臺降低定位精度之前即被補償,保證良好的定位控制效果[4]。Lee W R等為超精密定位系統設計了增強型魯棒控制器[5]。滕偉等以同步掃描的運動性能為目標,提出一種粗、微復合運動控制方法,將其在100 nm步進掃描投影光刻機中得到實際應用,并取得良好效果[6]。張金龍等研制了一套基于激光莫爾信號的超精密定位工作臺,定位臺以微型計算機為核心,采用激光莫爾傳感器檢測位置偏差,實現了50 nm級的超精密自動定位[7]。Huang P等對空氣靜壓軸承主軸平均軸線的位置漂移進行了研究,結果表明,由于流體動力效應,位置漂移與主軸轉速之間呈非線性關系,這為超精密定位工作臺的設計提供了理論依據[8]。然而,以上研究多處于實驗階段,尚未應用在實際加工過程中,實際應用時還須補償由加工引起的各種干擾。

為此,本文針對納米加工設計了基于干擾觀測器的超精密定位工作臺,該工作臺由空氣靜壓軸承懸浮,并由音圈電動機驅動。同時,設計了基于激光干涉儀反饋的全閉環控制系統,并將其與PID控制和加速度前饋補償一起使用。空載定位精度測試和實際切削性能實驗證明了該工作臺的高剛度、納米定位能力和結構穩定性。

1 納米級空氣靜壓工作臺系統設計

1.1 工作臺系統原理

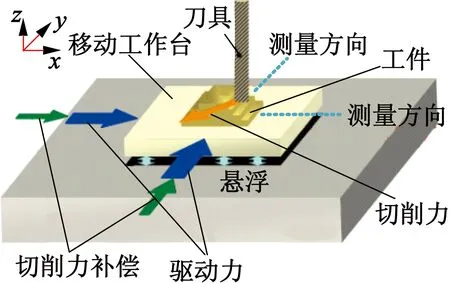

圖1為本文的納米級空氣靜壓工作臺運行原理。對于各驅動軸而言,工作臺整體結構采用對稱式設計。工作臺的運動部分由空氣靜壓軸承懸浮,并在非接觸狀態下由高精度音圈電機驅動。這樣,可以有效消除系統中各種非線性干擾因素,并使結構中存在的裝配誤差最小化。基于該系統可以建立精確的數學模型,同時,可以使用干擾觀測器對其加工過程中的切削力進行精密檢測。因此,通過對切削力估計值的反饋可以實現優異的控制性能。

圖1 空氣靜壓工作臺組成原理

1.2 工作臺結構配置

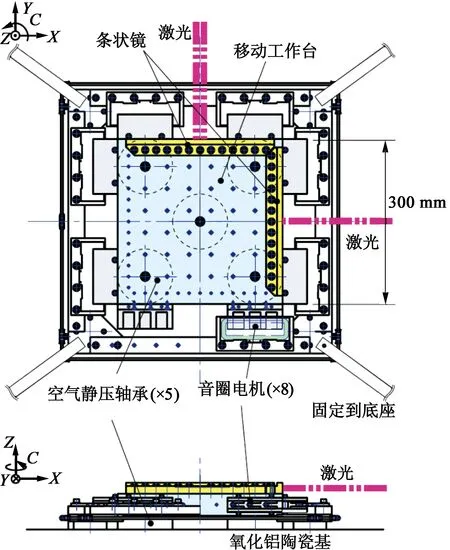

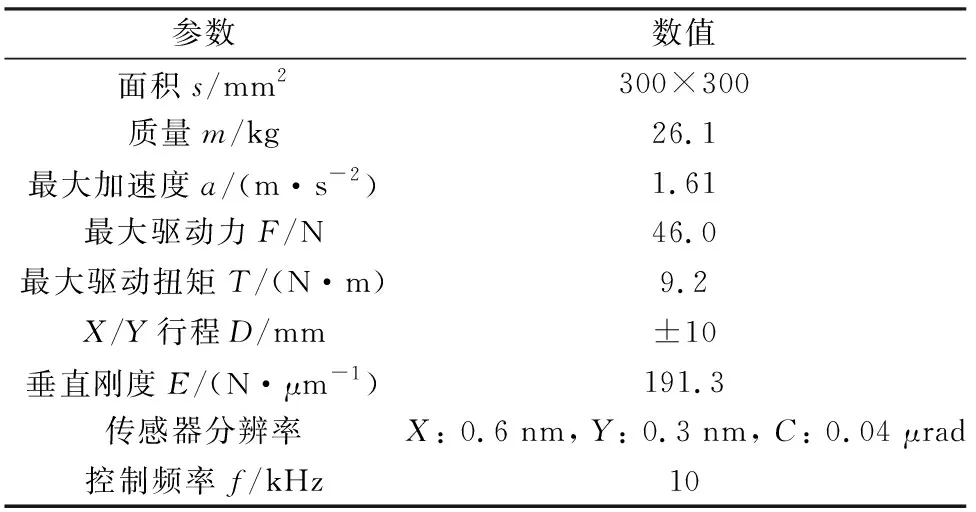

圖2為工作臺系統的結構配置,其基本參數如表1所示。8個無力矩波紋的單極型音圈電機對稱地布置在工作臺四周。為了抑制工作臺的熱變形,將每個帶有線圈的磁軛固定在基座上,并將每個定子固定在工作臺上。由5個真空預加載多孔軸承懸浮的移動工作臺可以放置在水平基座上。移動工作臺和水平基座的主要材料是氧化鋁陶瓷(Al2O3)。因此,系統中不存在滯回、齒隙和熱漂移等非線性行為。整個工作臺由主動隔振系統支撐,如圖3所示。

圖2 空氣靜壓工作臺結構配置

表1 工作臺參數

圖3 主動隔振系統支撐的工作臺外觀

1.3 驅動系統設計

圖4為工作臺運動的驅動原理。XYC工作臺的精密運動可以通過控制8個音圈電機來實現。音圈電動機VC1,VC2,VC3和VC4產生推拉力以控制X軸運動,VC5,VC6,VC7和VC8產生推力以控制Y軸運動。通過在相對位置的四個音圈電動機上應用上述控制程序,可以實現C軸運動。在這種情況下,C軸運動用于補償小于1 μrad的定向誤差。由于工作臺幾何形狀的對稱性,所有驅動力始終作用于質心,因此驅動軸之間的相互依賴性很小。

圖4 空氣靜壓工作臺驅動原理

1.4 運動控制系統設計

圖5為工作臺運動控制系統框圖。各軸上的工作臺位置由外差激光干涉儀和兩個固定在移動工作臺上的條形鏡測量。在該系統中,基于激光干涉儀反饋的全閉環控制系統與PID控制和加速度前饋補償一起使用。

圖5 工作臺運動控制系統框圖

圖5中,Xref,Yref,Cref為各驅動軸參考輸入;Km為音圈電機推力常數;M為工作臺質量;D為驅動軸與工作臺重心之間的距離;J為工作臺轉動慣量。

理論上,工作臺在X/Y/C軸上的靜剛度是無窮大的,因為工作臺是通過閉環控制器定位的。此外,在每個軸的控制系統中都采用了基于干擾觀測器的切削力監測系統。圖6為X軸的監測系統,該系統可以使用驅動力命令和測得的工作臺位置精確計算切削力,甚至在加工過程中也可以實現納米級精度的運動控制。

圖6 無傳感器監控與反饋系統

2 空載定位性能

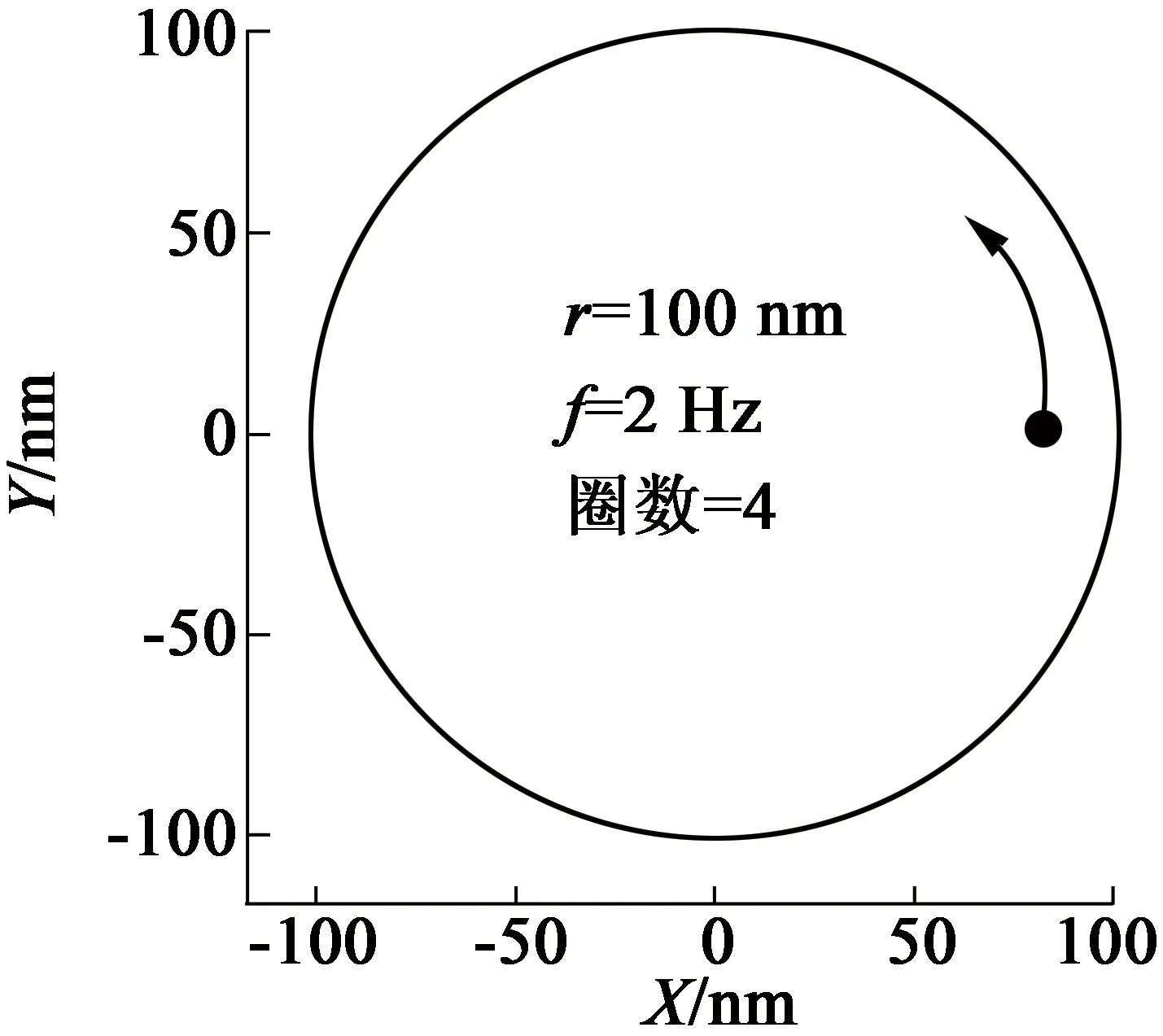

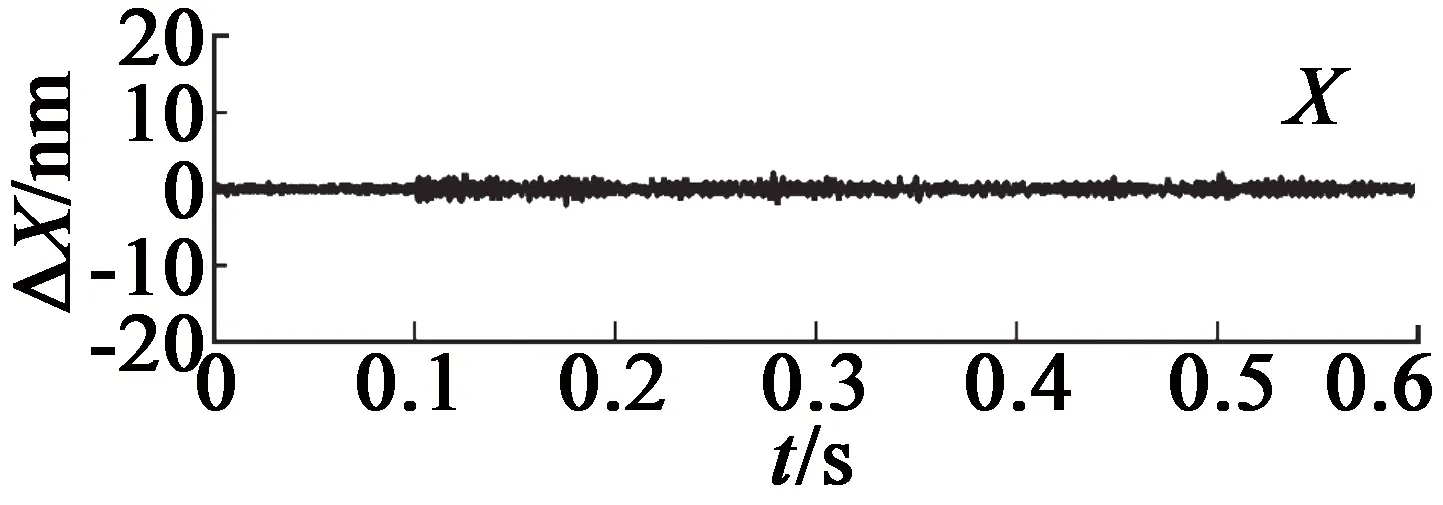

在無切削負載的情況下對工作臺的定位性能進行了研究。圖7為工作臺的階躍響應。由圖7可知,X,Y軸的定位精度可達1 nm,C軸的定位精度可達0.1 μrad,而且各運動軸間無相互干擾,即驅動特性彼此獨立。為了評價工作臺運動的跟蹤誤差,研究了采樣周期為2 Hz、半徑為100 nm的圓周運動。圖8為XY平面中圓周運動的跟蹤結果。由圖8可知,跟蹤誤差小到可以忽略不計,即使加速度連續不斷變化,也可以實現X軸和Y軸上的跟蹤誤差小于1 nm。在工作臺運動的起點,系統中不存在諸如反沖之類的非線性現象,可以實現平穩的運動,且沒有象限毛刺和反轉誤差。此外,工作臺系統確保了X軸和Y軸運動的均勻性,這樣便無需對系統的控制參數進行多次調試。實驗結果表明,本文的超精密工作臺在納米定位方面具有優越性能。

圖7 工作臺階躍響應

(a) 運動示意圖

(b) 跟蹤誤差及角位移

3 超精密切削性能

基于所設計的納米定位工作臺,利用金剛石刀具進行了切削加工實驗。表2為納米加工工藝參數,圖9為納米加工過程中的切削力和跟蹤誤差。雖然在加工的起點和終點,Y軸上的跟蹤誤差出現瞬時增加,但通過干擾觀測器對切削力進行估算并反饋,可實現加工過程中X軸上的跟蹤誤差小于±2 nm,Y軸上的跟蹤誤差小于±5 nm。

表2 納米加工工藝參數

圖9 加工過程中跟蹤誤差

利用金剛石刀具對無氧銅工件進行切削實驗,切削表面的掃描探針顯微圖象如圖10所示,其粗糙度為Ra3.2 nm。為了評價該工作臺在加工硬質和脆性材料方面的性能,使用刀尖半徑為0.8 mm的單晶金剛石刀具對碳化鎢(WC)進行加工。由圖11的切屑實驗可知,WC的加工具有一定的延展性。以上加工實驗表明,納米級空氣靜壓工作臺具有抵抗動態切削力干擾的作用,可應用于納米加工。

圖10 加工表面的掃描探針顯微圖象

圖11 WC的切屑

4 結 語

本文設計了一款基于音圈電機驅動的納米級空氣靜壓工作臺系統,并對其空載定位性能和實際金屬切削性能進行了測試與評價,所得結論如下:

1) 設計了基于干擾觀測器的切削力反饋控制系統,實現了納米級的金屬切削加工。

2) 即使在有動態切削力干擾的條件下,工作臺系統在XY平面中也具有納米級定位能力。

3) 該工作臺系統具有高剛度和高穩定性,可實現硬質和脆性材料的納米加工。