小排量賽車冷卻系統的優化計算及性能預測

郭定韜,朱建軍

(太原理工大學機械工程學院,山西 太原 030024)

1 引言

大學生方程式賽車受賽車規則限制,須選用610cc 以下的發動機為賽車提供動力源,相比普通汽車,該賽車使用工況較為單一,但是由于該賽車駕駛模式更為激烈,整車的熱負荷較大,因此需要對冷卻系統進行重新優化設計。其中,對于散熱器的設計,受限于試驗條件,以往選取發動機最大散熱功率點進行穩態計算,但是很難把握車速對散熱的影響,不能良好匹配車輛動態情況下的散熱器散熱量的計算,散熱器的設計容易出現過設計或者設計不足,進而造成發動機冷卻液溫度過低或者過高的現象[1-3]。對于水泵而言,機械水泵與發動機轉速相耦合,在發動機停機后容易出現熱浸現象,造成發動機內部局部溫度過高,影響相關零部件的可靠性[4-7]。節溫器對于發動機的工作溫度調節有重要作用,但方程式賽車發動機要求暖機時間短,要求快速達到發動機工作溫度,傳統石蠟式節溫器響應速度較慢,在加熱與冷卻過程中的熱遲滯現象,不滿足其預期目標[8-9]。

利用GT-SUITE 系列軟件首次建立了針對大學生方程式賽車冷卻系統的整車計算模型,并建立方程式賽車的耐久賽速度循環工況,可更好的研究方程式賽車在單一循環工況下冷卻系統的優化與設計。通過賽車賽道跑動試驗對比驗證了模型的可信度。通過分析現有冷卻系統中存在的問題,對散熱器的芯部面積進行優化,引入電子水泵和電子節溫器,并對優化方案結果進行了相關冷卻性能預測。

2 發動機臺架試驗

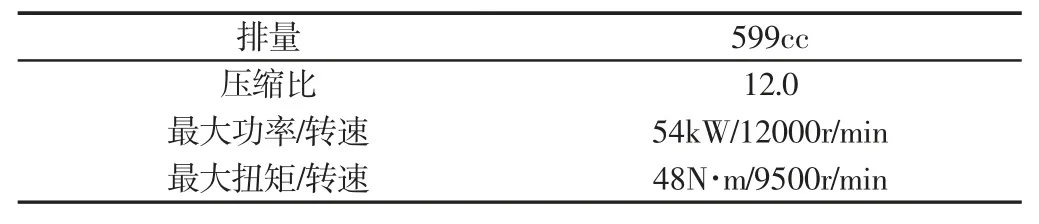

大學生方程式賽車發動機為直列四缸四沖程自然吸氣汽油發動機,發動機相關技術參數,如表1 所示。

表1 發動機參數表Tab.1 Engine Parameters

2.1 臺架試驗布置

臺架原理圖,如圖1 所示。其中試驗設備有發動機電子控制系統MoTec M84,誠邦DW160 電渦流測功機,ET2000 測控柜及數據采集儀,ET2500 油耗儀等。

圖1 發動機臺架布置原理圖Fig.1 Schematic Diagram of Engine Bench Arrangement

2.2 試驗方案

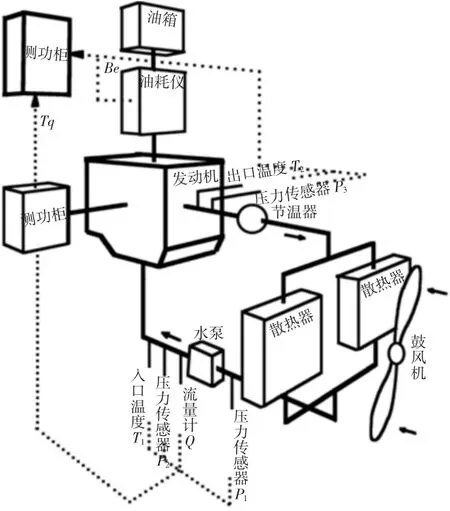

2.2.1 發動機最佳工作溫度試驗

發動機的工作溫度對發動機的性能有著重要影響,溫度過低,燃油霧化不良,油耗增大;溫度過高,容易產生不正常燃燒現象,同時發動機零部件負荷變大。大學生方程式賽車受限于賽道狀況,發動機的常用工作區間集中在中低轉速的中小負荷部分,通過選取賽車發動機的典型工況點進行發動機的臺架試驗,進而選取發動機的最佳工作溫度范圍。選取發動機轉速分別在3000r/min、7000r/min,在30%、70%負荷的工況點進行臺架試驗。綜合考慮到該發動機的可靠性、動力性與經濟性,選取發動機臺架測試溫度分別為85℃,90℃,95℃。試驗以燃油經濟性作為發動機最佳工作溫度的評判指標,最終選擇95℃作為目標溫度,測試結果,如圖2所示。

圖2 不同轉速、負荷下燃油消耗率Fig.2 Fuel Consumption Rate Under Different Speed and Load

2.2.2 發動機散熱量MAP 測試試驗

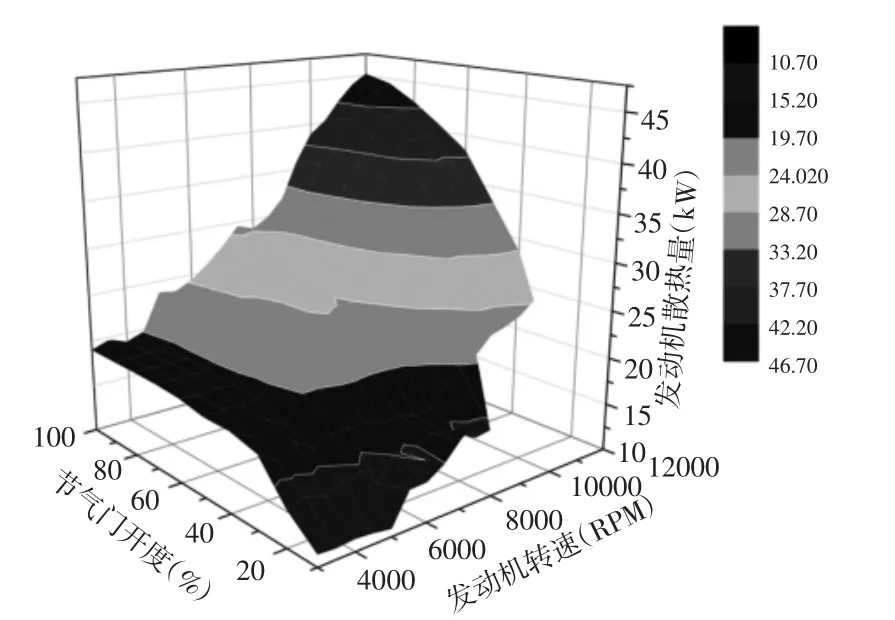

在(3000~12000)r/min 發動機轉速范圍內,每間隔1000r/min,測試發動機從(10%~100)%負荷下的發動機冷卻液管路進出口的溫度與流量,進而計算出發動機的散熱量的大小。具體試驗結果,如圖3 所示。

圖3 發動機散熱量MAP 圖Fig.3 Map of Engine Heat Rejection

3 原賽車冷卻系統仿真模型的建立

3.1 原賽車冷卻系統仿真模型的建立

原賽車冷卻系統包含機械水泵、石蠟式節溫器、管帶式散熱器及相關冷卻液管路等,其中包含的兩個散熱器采用并聯式連接方式。由于實際發動機冷卻傳熱的過程較為復雜,為方便建立模型與計算,現對模型做以下簡化處理:

忽略發動機、冷卻液管路等部件對外界環境的傳熱,將發動機等效為熱源質點,不考慮其內部傳熱過程;

忽略潤滑油對冷卻系統的影響,假設發動機散熱量全部由冷卻液帶走。潤滑油在發動機實際工作過程中有冷卻的作用,但其最終熱量通過油冷器由冷卻液帶走。

3.1.1 發動機模型

利用GT-SUITE 模板庫中的EngineState 與3-Pass-Engine-Block 模塊替代賽車發動機,其中EngineState 模塊中要求輸入發動機的相關參數,其萬有特性曲線、發動機散熱量MAP 圖等相關數據均通過發動機臺架試驗獲得。

3.1.2 水泵模型

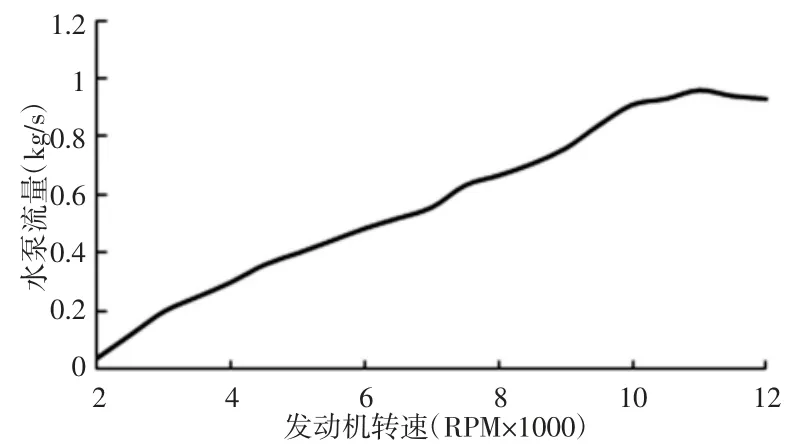

原發動機采用機械式水泵,與發動機曲軸通過鏈輪相連接,水泵的性能參數通過臺架試驗中流量計及壓力傳感器測試得出,其性能參數,如圖4 所示。

圖4 水泵流量圖Fig.4 Pump Mass Flow Chart

3.1.3 冷卻管路模型

冷卻管路的彎管角度,管徑及空間布置情況都會影響到冷卻液的傳熱情況,為保證冷卻管路模型的精確度,利用GEM 3D軟件將冷卻管路的三維模型離散化得到冷卻系統的一維計算模型管路圖,如圖5 所示。

圖5 GEM 3D 軟件中冷卻管路圖Fig.5 Cooling Pipe in GEM 3D Software

3.1.4 節溫器模型

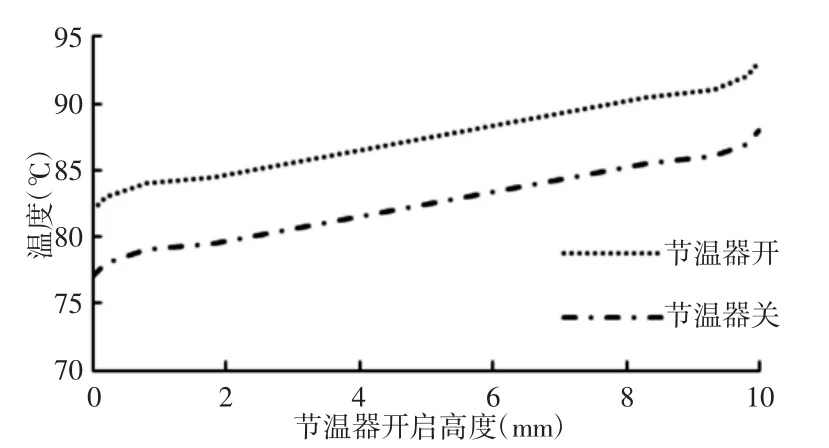

節溫器的存在對于調控冷卻液流量有重要作用,有助于保證發動機工作溫度的穩定,石蠟式節溫器存在熱遲滯現象,通過熱浴試驗測得不同溫度下節溫器的閥門開度情況,如圖6 所示。

圖6 節溫器開度Fig.6 Temperature of Thermostat Opening Chart

3.1.5 散熱器模型

散熱器的傳熱情況較為復雜,模型在設計之初是根據GTSUITE 自帶散熱器模型進行設計,故直接選取數據由軟件推薦模型即可。

3.1.6 建立速度循環工況模型

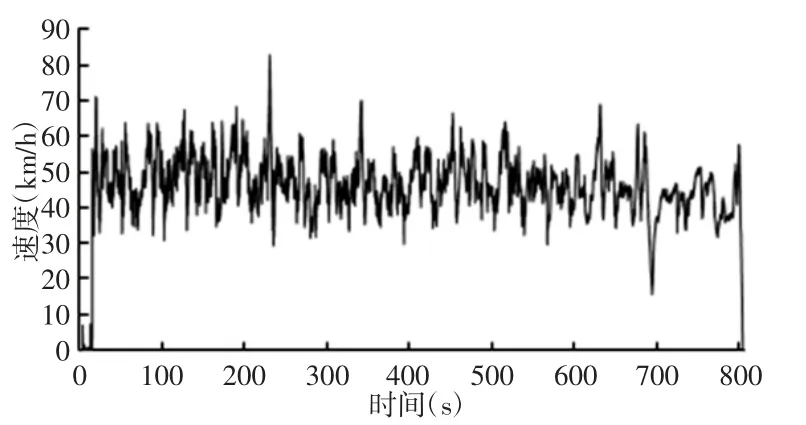

大學生方程式賽車的動態賽項目分為直線加速賽、8 字繞環賽、高速避障賽以及耐久賽。方程式賽車的運行工況較為單一,并且駕駛情況較為復雜,并且不同工況下的車速不同,會造成散熱器的進風量不同,為了保證設計的可靠性及準確性,因此有必要建立一套新的循環工況去輔助設計。其中,耐久賽中賽車的冷卻系統負荷最大。耐久賽是由兩名車手駕駛,相繼完成共計14 圈,總長22km 的賽道,為保證冷卻系統設計的可靠性,選取駕駛方式較為激進的車手的賽道數據建立速度循環工況,進而排除不同車手駕駛模式不同帶來的影響。其相關數據由2017 年襄陽賽道車載數據采集儀獲得。速度循環工況,如圖7 所示。

圖7 耐久賽速度循環工況圖Fig.7 Velocity Driving Cycle of Endurance

3.1.7 整車仿真模型的建立

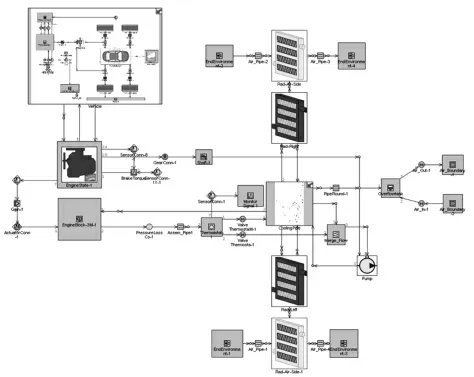

利用GT-SUITE 中Vehicle 模塊,建立后驅六速手動變速箱的賽車整車模型,整車仿真模型圖,如圖8 所示。

圖8 整車冷卻系統計算模型圖Fig.8 Calculation Model Diagram of Whole Vehicle Cooling System

3.2 模型的對標校準及分析

選定發動機冷機啟動暖機試驗與2017 年耐久賽發動機溫度進行模型的校準工作。

在GT-SUITE 試驗仿真平臺中設定環境溫度27℃,斷開車輛離合器,設定發動機轉速為2000r/min,負荷為0%,風速為2km/h,監測發動機溫度變化,以此來模擬發動機冷起動過程。設定外界環境溫度為27℃,使賽車按照速度循環工況進行虛擬跑動,監測發動機的溫度曲線,用來模擬耐久賽過程中發動機溫度變化。

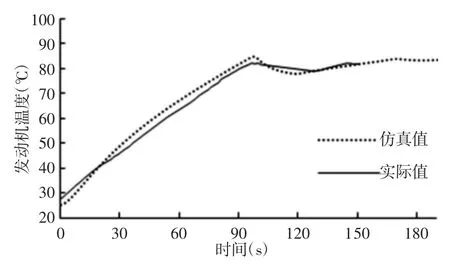

暖機試驗發動機溫度對比圖,如圖9 所示。通過與實際實驗的對標,校準后的模型的暖機試驗時間曲線與仿真計算結果,溫度的最大誤差在5.6%,暖機時間的誤差在3%,滿足計算模型的預期目標。

圖9 暖機試驗溫度圖Fig.9 Temperature Diagram of Engine Warm-up Test

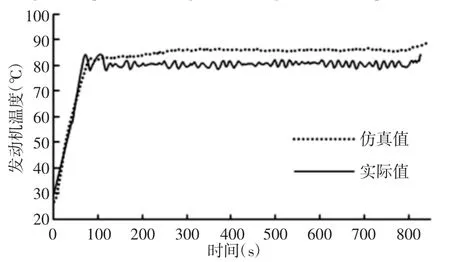

圖10 耐久賽試驗溫度圖Fig.10 Temperature Diagram of Engine in Endurance Test

耐久賽試驗發動機溫度對比圖,如圖10 所示。在整個循環工況中,發動機溫度最高溫度保持在85℃左右,與實際測試結果的81℃相差5%。發動機從冷機起動,快速進入賽道進行跑動,其負荷相比怠速暖機狀態要大,故發動機暖機時間較怠速暖機要短;之后發動機溫度維持在85℃左右,無過熱風險,但是未處于最佳工作溫度區間,對發動機的燃油經濟性及動力性都有一定影響;當停車之后,發動機停止工作,與之耦合的水泵也停止工作,發動機溫度迅速上升,出現熱浸現象,有局部過熱的風險。

4 冷卻系統的優化及性能預測

通過對原發動機的冷卻系統的模擬分析研究,對于發動機工作溫度偏低情況,主要是由于散熱器的過設計;對于停機后的發動機熱浸現象,主要由于發動機與水泵處于耦合狀態,停機后造成水泵停止工作,內部冷卻液也停止流動;暖機時間較慢是由于冷卻液流量與發動機狀態不匹配以及節溫器的響應性較慢造成的。針對現有問題,將從散熱器、水泵與節溫器三方面開展對冷卻系統的優化,以保證發動機工作溫度處于95℃附近。

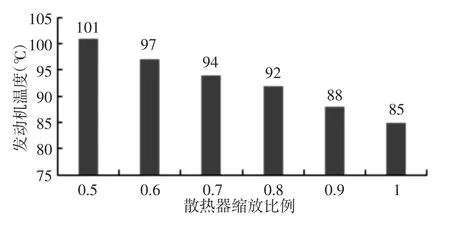

4.1 散熱器面積的單元化研究

對散熱器面積進行單元化研究,通過仿真計算等比例縮小后的散熱器面積,選取發動機在耐久賽中能處于最佳工作溫度區間的案例。依次選取原散熱器面積具體試驗的0.5、0.6、0.7、0.8、0.9 進行整車速度循環工況模擬跑動試驗,結果顯示,散熱器縮小為原模型面積的0.7 倍時,最接近目標溫度要求,如圖11所示。

圖11 不同散熱器面積下發動機穩態溫度Fig.11 Engine Steady Temperature Under Different Radiator Area

4.2 節溫器的優化及性能預測

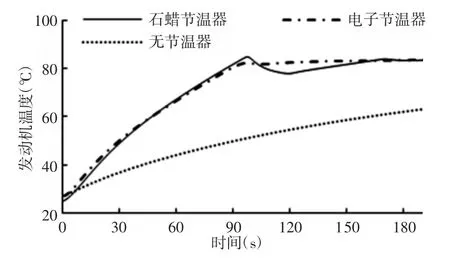

在GT-SUITE 軟件中利用查表式的執行器驅動模塊Valve-ActuLiftAreaCon 來模擬電子比例閥式節溫器的工作過程,分別對比研究了無節溫器、石蠟式節溫器以及電子節溫器工作情況下的發動機暖機時間變化,結果發現節溫器對發動機溫度調控作用的重要性,同時電子節溫器對發動機溫度控制更加平順,有助于維持發動機的穩定的工作溫度。

圖12 不同節溫器的暖機試驗Fig.12 Engine Warm-up Test of Different Thermostat

4.3 水泵的優化及性能預測

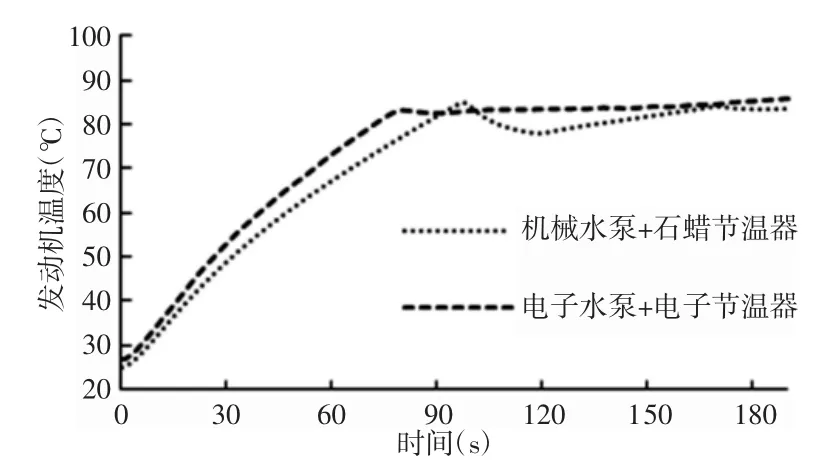

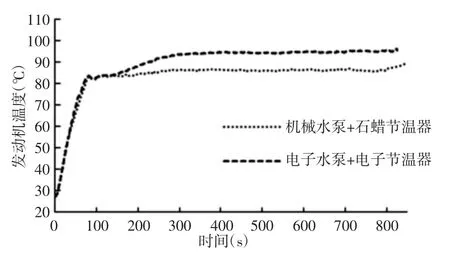

引入電子水泵可以使其與發動機解耦,在發動機停機后,仍能繼續工作運轉,通過控制器對其流量的精確控制,有助于保持發動機溫度處于最佳工作溫度區間,同時減少暖機時間。在GTSUITE 軟件中增加PID 控制器模塊控制水泵的執行器,用來代替原機械水泵。將發動機溫度定義為PID 控制器中的目標控制參數,通過控制器的實時調節水泵轉速,進而控制水泵的流量,以保證發動機工作在處在目標工作溫度區間。通過多次試驗,當Kp=2,Ki=0.5,Kd=0.2 時,系統其暖機性能曲線,如圖13、圖14 所示。較原機暖機時間縮短15s,暖機時間縮短了16%。并且整車循環工況發動機溫度保持在95℃附近,在一個循環工況內的油耗為480.1g,較原冷卻模型油耗488.5g 減少了1.7%,并且停機后發動機的溫度未出現上升趨勢。

圖13 暖機試驗溫度圖Fig.13 Temperature Diagram of Engine Warm-up Test

圖14 發動機溫升圖Fig.14 Temperature Diagram of Engine in Endurance Test

5 結論

通過發動機臺架試驗,測試出賽車發動機常用工況點的最佳工作溫度為95℃,以及發動機的散熱量MAP 圖。利用GT-SUITE系列軟件搭建了方程式賽車的整車冷卻系統,首次建立賽道的速度循環工況,對發動機的冷起動暖機過程及耐久賽發動機溫度變化進行了仿真計算,并對標試驗驗證了模型準確性。

研究表明,通過對散熱器芯部面積、水泵和節溫器進行分析優化,使發動機溫度維持在最佳工作溫度區間,并對優化后的性能進行了預測。結果發現,節溫器對發動機溫度的穩定性有重要作用,且電子節溫器的調控效果比石蠟節溫器要好;當散熱器芯部面積為原模型0.7 倍,采用電子節溫器,且PID 控制的電子水泵Kp=2、Ki=0.5、Kd=0.2 時,賽車發動機冷機啟動時間較原來縮短16%,耐久賽發動機溫度保持在目標溫度附近,同時循環油耗降低1.7%。