高速精密磨削18CrNiMo7-6 表面殘余應力試驗研究

王 棟,陳冠華,沙雪瑩,律 譜

(鄭州大學機械與動力工程學院,河南 鄭州 450001)

1 引言

隨著國家經(jīng)濟的高速發(fā)展,國民對高科技產(chǎn)品需求量增加,這就對零件的加工精度和表面完整性提出了較高要求[1-2]。生產(chǎn)行業(yè)為了具有競爭力需要高效,高質(zhì)量的精加工工藝,高速磨削恰好具有此類優(yōu)點。磨削是用于實現(xiàn)零部件的最終表面質(zhì)量的一種重要的機械加工方式,而殘余應力作為表面完整性的評價指標之一,與加工的零部件的疲勞壽命有重要聯(lián)系[3]。

通常的機械加工和成型過程都會在零件內(nèi)部產(chǎn)生殘余應力。磨削過程中有大量的能量消耗于工件表面,從而在工件內(nèi)形成較大的殘余應力[4]。文獻[5]通過研究磨削實驗得出,磨削殘余應力主要由機械作用、磨削熱、相變應力三者綜合作用產(chǎn)生。其中磨削力主要產(chǎn)生殘余壓應力,磨削熱主要產(chǎn)生殘余拉應力,相變產(chǎn)生的應力由磨削前后金相的比容決定。文獻[6-9]及其團隊通過對鈦合金和高溫合金的磨削指出,磨削力對于殘余應力的影響不太明顯,但磨削溫度對殘余應力影響較為明顯。滲碳淬火18CrNiMo7-6 齒輪鋼應用廣泛,但是對于此種材料的高速磨削工藝產(chǎn)生的表面殘余應力的機理研究甚少,設計了磨削過程中磨削溫度和磨削力的測量方案,以磨削力和磨削熱為重要因素研究了高速磨削表面殘余應力的分布狀態(tài)。為實現(xiàn)調(diào)控高速精密磨削18CrNiMo7-6齒輪鋼材料的表面殘余應力提供了可靠依據(jù)。

2 高速磨削試驗

2.1 試驗條件

試驗磨床為某大學自主研發(fā)的超高速平面磨削機床,主軸轉(zhuǎn)速可達10000r/min,功率為50kW,冷卻液為水基GYSyn 256C 磨削液。測力裝置采用瑞士KISTLER 公司生產(chǎn)的三向壓電式測力儀,型號為5233A。磨削溫度的測量方法為夾置式熱電偶絲測溫法。測溫試件,如圖1 所示。

圖1 試件簡圖Fig.1 The Schematic Diagram of Specimen

本試驗所用材料,如表1 所示。

表1 試驗材料Tab.1 Material for Experiment

試驗所用砂輪為鄭州磨料磨具磨削研究所有限公司生產(chǎn)的陶瓷CBN 砂輪,砂輪參數(shù),如表2 所示。

表2 砂輪參數(shù)Tab.2 Parameters of Grinding Wheel

2.2 試驗方案

試驗目的是分析不同磨削工藝條件下的試件的表面殘余應力狀態(tài)。由磨削殘余應力的機理可知,磨削力、磨削熱和相變比容變化是產(chǎn)生磨削殘余應力的三大因素。

由于測溫試驗中磨削液對夾置式熱電偶的信號會產(chǎn)生干擾,磨削弧區(qū)的溫度測量采用干磨的條件下進行,這樣能保證熱電偶絲測溫信號的準確性,所以磨削力和磨削溫度的測量分為兩次進行。為了更加直觀的分析單個因素對于表面殘余應力的影響結(jié)果,此次磨削工藝參數(shù)的選擇采用單因素試驗方法。磨削工藝參數(shù)選擇,如表3 所示。

表3 磨削條件及工藝參數(shù)Tab.3 Experimental Condition and Process Parameters

3 試驗結(jié)果與分析

3.1 磨削參數(shù)對磨削力的影響

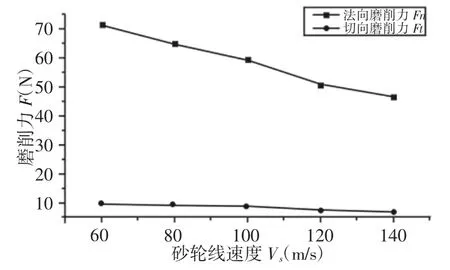

磨削力是在濕磨的條件下測量,不同磨削參數(shù)下測量的法向磨削力和切向磨削力信號由測力儀器取得后導入Matlab 處理,得到以下結(jié)果,如圖2~圖4 所示。

圖2 砂輪線速度對磨削力的影響Fig.2 Effect of Wheel Speed on Grinding Force

圖中:Vw=6m/min,ap=0.006mm

圖3 工作臺速度對磨削力的影響Fig.3 Effect of Table Speed on Grinding Force

圖中:Vs=100m/s,ap=0.006mm

圖4 磨削深度對磨削力的影響Fig.4 Effect of Grinding Depth on Grinding Force

圖中:Vs=100m/s,Vw=6m/min。

在工作臺速度和磨削深度一定時,砂輪線速度增大,法向磨削力呈線性降低,切向磨削力基本無變化,如圖2 所示。這是因為砂輪線速度增大,同樣的時間內(nèi)參與切削的磨刃數(shù)增多,而材料磨除率不變,單位有效磨粒承受的磨削力變小,所以法向磨削力會呈現(xiàn)線性降低的趨勢。切向磨削力在整個工作臺速度范圍內(nèi)變化不明顯,法向磨削力在工作臺速度從2m/min 到6m/min 范圍內(nèi)變化不明顯,再增加工作臺速度,法向磨削力呈逐漸增大趨勢,如圖3 所示。因為工作臺的速度的增大,材料的磨除率會增加,使得磨削力增加。法向磨削力隨著磨削深度的增大呈線性增加,切向磨削力變化不明顯,如圖4 所示。這是因為增大磨削深度,材料磨除率也會增加,磨削弧區(qū)變長,所以磨削力會逐漸增大[10]。

3.2 磨削參數(shù)對磨削溫度的影響

磨削溫度的是在不加磨削液的情況下測得,求得每個磨削工藝下5 次磨削溫度的平均數(shù),所得結(jié)果,如圖5~圖7 所示。

圖5 砂輪線速度對磨削溫度的影響Fig.5 Effect of Wheel Speed on Grinding Temperature

圖中:Vw=6m/min,ap=0.006mm

圖6 工作臺速度對磨削溫度的影響Fig.6 Effect of Table Speed on Grinding Temperature

圖中:Vs=100m/s,ap=0.006mm

圖7 磨削深度對磨削溫度的影響Fig.7 Effect of Grinding Depth on Grinding Temperature

圖中:Vs=100m/s,Vw=6m/min

隨著砂輪線速度的增加,磨削溫度的值呈現(xiàn)一個明顯的波峰狀,磨削溫度的轉(zhuǎn)折點60m/s 至100m/s 之間,如圖5 所示。德國切削專家薩洛蒙博士曾提出,當切削速度增大到與材料的屬性相關(guān)的臨界速度后,再增加切削速度,則切削溫度會呈降低趨勢。本次試驗驗證了薩洛蒙博士的預測,證明試驗材料在高速精密磨削工藝條件下,存在著磨削溫度的熱溝區(qū),通過選取較高砂輪線速度,既可以避免工件表面燒傷,還能大幅提高磨除效率。

工作臺速度變化的整個范圍內(nèi),磨削溫度上升了30℃左右,前期磨削溫度幾乎沒有上升,如圖6 所示。因為工作臺速度變大,磨除的材料越多,消耗能量也越多,但是磨削深度較小,所以溫升幅度較小。磨削深度從0.002mm 至0.006mm 時,磨削溫度上升明顯,之后磨削深度再增加,磨削溫度上升幅度不大,如圖7 所示。這是由于磨削深度增加,磨削弧區(qū)的磨粒數(shù)增多,造成磨削區(qū)域的劃擦和耕犁過程增多,集聚更多的熱量,所以溫度呈現(xiàn)上升趨勢,但是到了一定程度,磨除率增加,磨除的材料會帶走大量熱量,所以磨削溫度上升趨勢變緩慢。

3.3 磨削參數(shù)對表面殘余應力的影響

殘余應力的測量采用加拿大PROTO 公司生產(chǎn)的X 射線衍射儀,殘余應力測量的試件是和磨削力采集的試件相同,每個點測量5 次取平均值,X 方向為垂直于磨削的方向,Y 方向為平行于磨削的方向,測量結(jié)果,如圖8 所示。

圖8 砂輪線速度對殘余應力的影響Fig.8 Effect of Wheel Speed on Residual Stress

圖中:Vw=6m/min,ap=0.006mm

圖9 工作臺速度對殘余應力的影響Fig.9 Effect of Table Speed on Residual Stress

圖中:Vs=100m/s,ap=0.006mm

圖10 切削深度對殘余應力的影響Fig.10 Effect of Grinding Depth on Residual Stress

圖中:Vs=100m/s,Vw=6m/min

磨削表面兩個方向的殘余應力都為殘余壓應力,并隨著砂輪線速度的增加,殘余應力的絕對值先增大,然后減小,在砂輪線速度為140m/s 的時候殘余壓應力最小,如圖8 所示。因為磨削表面的殘余應力主要由三個原因產(chǎn)生,即機械作用、磨削熱和相變。根據(jù)圖2 和圖5 中不同砂輪線速度下測量的磨削力和磨削溫度可知,即在干磨的條件下,測量所得最高磨削溫度并沒有達到奧氏體的相變溫度,所以相變產(chǎn)生的殘余應力可以忽略不計。機械作用主要通過直觀的磨削力來分析,如圖2 所示。砂輪線速度增大,法向磨削力逐漸減小,切向磨削力無明顯變化。當中顯示了不同砂輪線速度下的表面磨削溫度,磨削熱主要產(chǎn)生殘余拉應力,如圖5 所示。對比圖2、圖5 和圖8 可知,隨著磨削溫度的上升,表面殘壓應力逐漸減小,在磨削溫度最低的時候取得表面殘余壓應力的最大值。砂輪線速度從120m/s 增加到140mm/s 的時候溫度上升不多,但是殘余壓應力的卻降低很多,這有可能是砂輪線速度增加到一定程度影響了磨削液的冷卻效果。

同理,對比圖3、圖6 和圖9 可知,工作臺速度從2m/min 增加到6m/min 時,法向磨削力和切向磨削力均無明顯變化,磨削溫度也無明顯的上升,表面殘余應力變化不大,在工作臺速度從6m/min 到10m/min 變化時,法向磨削力增大,增大幅度大概為10N 左右,磨削溫度上升了大約20℃,表面磨削殘余壓應力減小。

對比圖4、圖7 和圖10 可知,磨削深度增大,磨削力增大,磨削溫度也呈升高趨勢,磨削表面殘余壓應力呈減小趨勢。

4 結(jié)論

(1)本試驗通過測量不同砂輪線速度的表面磨削溫度,證明了18CrNiMo7-6 滲碳淬火齒輪鋼在高速磨削條件下磨削溫度存在薩洛蒙曲線,這為此種材料的磨除效率提高提供了理論指導。(2)在較小磨削深度的條件下,磨削熱對磨削表面殘余應力的產(chǎn)生起著主要作用,砂輪線速度對磨削表面殘余應力的影響最大。(3)選擇合理磨削工藝參數(shù),可以控制磨削表面的溫度,在磨削表面引入較大的殘余壓應力。(4)選用較小的磨削深度時,磨削表面的殘余應力都為殘余壓應力,且垂直于磨削方向的殘余壓應力較大。