陰極保護對高強度埋地管道應力腐蝕影響的研究進展

鮮 寧, 榮 明, 姜 放, 施岱艷

(1. 中國石油集團管力學與環境重點實驗室四川分室, 成都610041;2. 中國石油工程建設公司西南分公司, 成都610041)

0 前 言

管線鋼土壤環境下的應力腐蝕開裂 (SCC)有兩種類型, 即沿晶型應力腐蝕開裂 (IGSCC)和穿晶型應力腐蝕開裂 (TGSCC), 這兩種開裂也稱為高pH SCC 和近中性pH SCC, 應力開裂是影響埋地管道安全和完整性的主要因素之一。1996 年加拿大能源委員會針對油氣輸送管道(B~X65 鋼級) 的SCC 開展了調查并形成報告[1],在此基礎上, 加拿大能源管道協會 (CEPA) 制定了近中性pH SCC 管理推薦實施細則[2]。 這些研究和措施均意味著管道的SCC 可能會造成嚴重的后果, 因此它是管道完整性管理過程中的關注重點。

隨著我國油氣輸送管網的快速發展, X70、X80 鋼已經得到了廣泛應用, X90 和X100 鋼也已經被成功開發。 根據張繼明等[3]對管線鋼顯微組織的統計, 隨著鋼級的增加, 其顯微組織也存在差異: X65 以下管線鋼主要為鐵素體/珠光體,X70、 X80 鋼主要為針狀鐵素 體, X90 和X100鋼主要為貝氏體。 一般認為, 高pH SCC 的機理為陽極溶解或者陽極溶解與氫脆的協同作用; 近中性pH SCC 的機理為陽極溶解、 陽極溶解與氫脆的協同作用或者氫損傷[4-9]。

陰極保護是長輸管網常見的防腐措施, 外加電位越負, 則相對于氫電位的過電位越高,陰極反應產生的氫氣量越多, 氫脆損傷的影響可能越大, 特別是高強度管線鋼。 因此, 陰極保護對高強度管線鋼的土壤應力腐蝕的影響值得研究探討。 本研究擬通過介紹陰極保護對外防腐層的影響, 以及對比分析不同強度材料在陰極保護下的應力腐蝕試驗研究成果, 為高強度管線鋼在陰極保護下的應力腐蝕行為提供一個全面的認識, 以期為我國高強度管網完整性管理提供參考。

1 陰極保護電流/電位對外防腐層完整性的影響

在埋地管道的外防腐層完好的狀態下, 涂層將腐蝕介質和管道外表面完全隔離開, 此時管道不具備發生應力腐蝕開裂的必要條件, 因此, 不會發生應力腐蝕開裂。 埋地管道的涂層破損通常來自于以下3 個方面: ①陰極剝離; ②土壤應力導致的管道涂層破裂; ③機械破壞。 過高的強制電流或者過負的外加電位都會加劇涂層的陰極剝離程度[10-13]。

1.1 強制電流

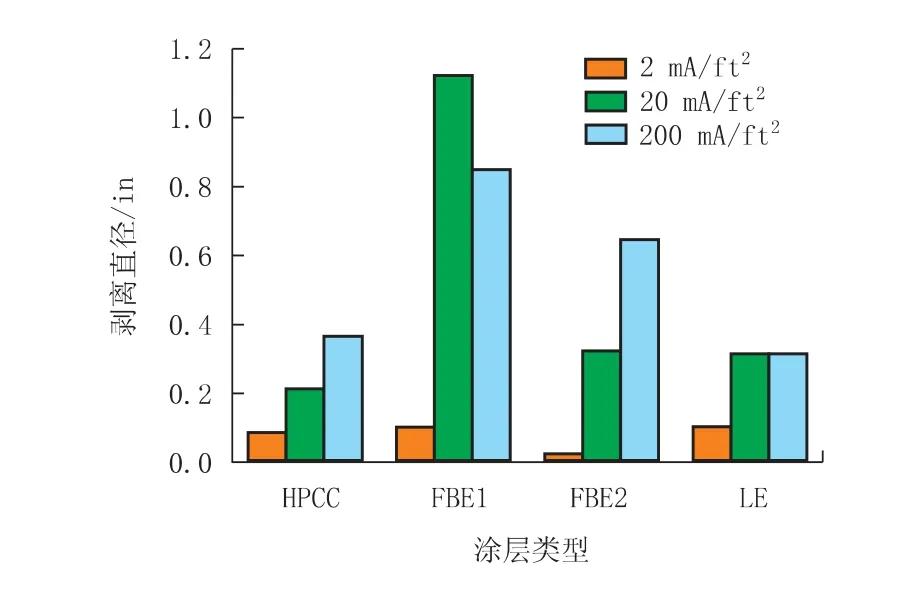

Mark Yunovich 等[13]研究了強制電流對4 種不同涂層(HPCC、 FBE1、 FBE2、 LE) 在3 種近中性土壤環境 (DOH、 RNM、 TCO) 下的陰極剝離的影響, 試驗時電流密度分別選擇2.0 mA/ft2、20 mA/ft2和200 mA/ft2。 試驗結果顯示, 不同的涂層, 強制電流導致的陰極剝離直徑存在差異,4 種涂層耐陰極剝離的排序為HPCC>LE>FBE2>FBE1; 隨著強制電流密度的增加, 涂層的剝離直徑增大, 電流密度達到200 mA/ft2時, 涂層的剝離直徑顯著增加。 圖1、 圖2 和圖3 分別為根據TCO、 RNM、 DOH 三種土壤環境下的剝離試驗數據整理獲得的強制電流與涂層陰極剝離直徑的關系。

圖1 TCO 土壤環境下強制電流對涂層陰極剝離的影響

圖2 RNM 土壤環境下強制電流對涂層陰極剝離的影響

圖3 DOH 土壤環境下強制電流對涂層陰極剝離的影響

1.2 外加電位

王貴容等[12]針對陰極保護電位對海水環境下破損環氧涂層陰極剝離的影響進行了研究, 發現隨著電位的負移, 涂層剝離面積逐漸增大, 在室溫靜態海水環境下, -750 mVSCE保護電位對于破損涂層的金屬基體欠保護; -1 050 mVSCE電位極化下發生嚴重的析氫現象, 破壞了鈣質沉積層的完整性, 界面堿化程度較大, 涂層剝離面積最大; -850 mVSCE和-950 mVSCE保護電位均能抑制破損處金屬的腐蝕; -950 mVSCE保護電位下生成的CaCO3和Mg(OH)2鈣質沉積層完整致密, 保護效果最佳。

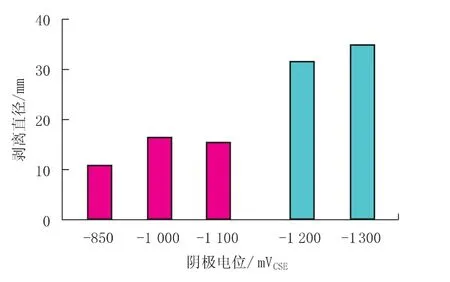

在飽含水的粘土環境下, 針對陰極保護電位對3PE 防腐層的剝離影響進行了實驗室模擬研究, 其陰極保護電位與剝離直徑的關系如圖4 所示。 由圖4 可見, 隨著陰極電位的負移, 剝離直徑逐漸增大。 當陰極電位從-850 mVCSE負移至-1 100 mVCSE時, 剝離直徑增幅較緩; 當電位低于-1 200 mVCSE時, 剝離直徑顯著增加。 試驗結果表明, 在較負的陰極保護電位下, 3PE 防腐層剝離直徑顯著提高。

圖4 陰極保護電位與剝離直徑的關系

2 外加電位對管線鋼SCC 的影響

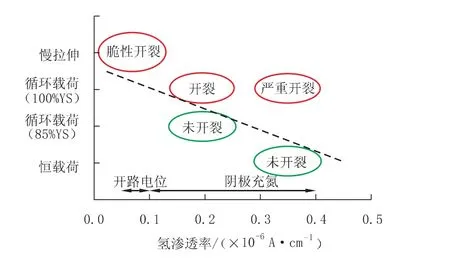

管線鋼土壤環境下的SCC 研究方法很多, 常見的力學試驗有慢應變拉伸 (SSRT)、 循環載荷加載和恒載荷加載, 試樣又分為光滑試樣和預制裂紋試樣[14-29]。 每一種試驗方法都有各自的優點及其局限性, 采用不同的試驗方法獲得的試驗結果并非完全相同。 對管線鋼SCC 敏感性分析時,需要結合試驗方法和試驗結果進行綜合考慮。 圖5 為Tomohiko Omura 等[15]采用不同的試驗方法對X80 鋼在近中性環境下進行SCC 試驗后建立起來的SCC 敏感性與氫滲入量和力學之間的關系,由圖5 可見, SSRT 最為敏感, 而恒載荷最不敏感。 下面將分別介紹采用這3 種不同試驗方法時外加電位對管線鋼SCC 影響的研究情況。

圖5 SCC 敏感性與氫滲入量和力學之間的關系

2.1 SSRT 試驗

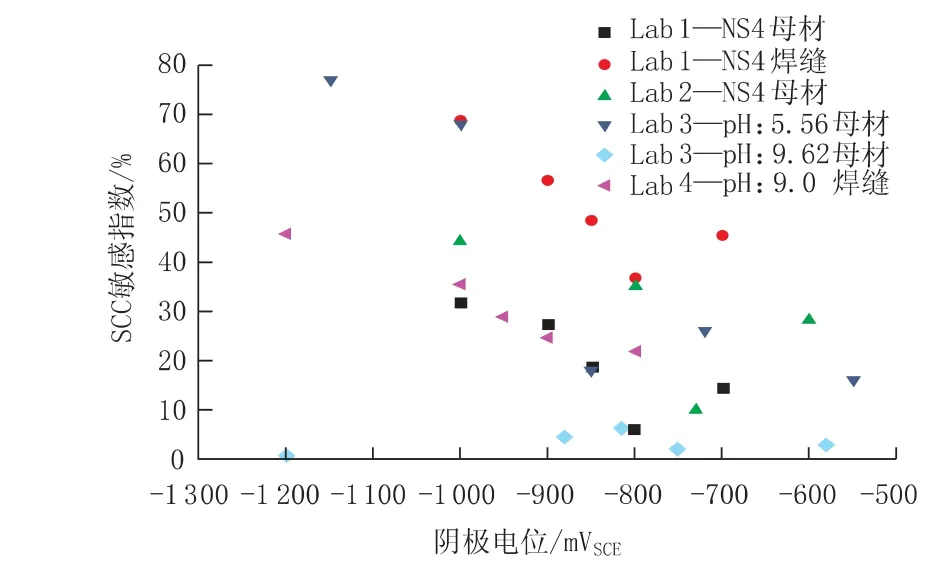

SSRT 是一種以力學為主導的試驗方法, 主要采用光滑試樣, 是管線鋼土壤應力腐蝕開裂評估中應用最多的試驗方法, 其試驗結果對SCC最敏感。 對文獻[4-5] 和文獻[21-28] 中SSRT 試驗結果的統計分析表明, 在相同試驗條件下, 不同試驗室獲得應力敏感指數的整體趨勢基本一致, 對于具體的應力腐蝕敏感性指數 (ISCC),不同實驗室之間的數值有時會出現較大的差異。對不同實驗室在施加不同外加電位下X80 母材和焊縫的SCC 行為的試驗結果進行統計分析,基于延伸率對比獲得ISCC 與外加電位之間的變化趨勢如圖6 所示。 由圖6 可見, 在近中性pH環境下, 盡管不同實驗室得到的敏感指數數值存在差異, 但其應力指數隨外加電位的變化趨勢是一致的, 隨著電位負移, SCC 敏感指數逐漸增加, 即電位越負, X80 管線鋼的SCC 敏感性增加。 此外, 對比X80 母材和X80 焊縫的SCC 試驗結果, 焊縫較母材對SCC 更為敏感。

圖6 X80 母材和焊縫在SSRT 試驗后SCC 敏感性與外加電位的關系

對于范林等[4]報道的X80 母材在高pH (pH=9.62) 環境的SCC 試驗, 盡管基于延伸率對比獲得ISCC 相對較小, 但若采用斷面收縮率來評估應力指數, 其敏感性明顯不同, 隨著電位負移,SCC 敏感指數將逐漸增加。

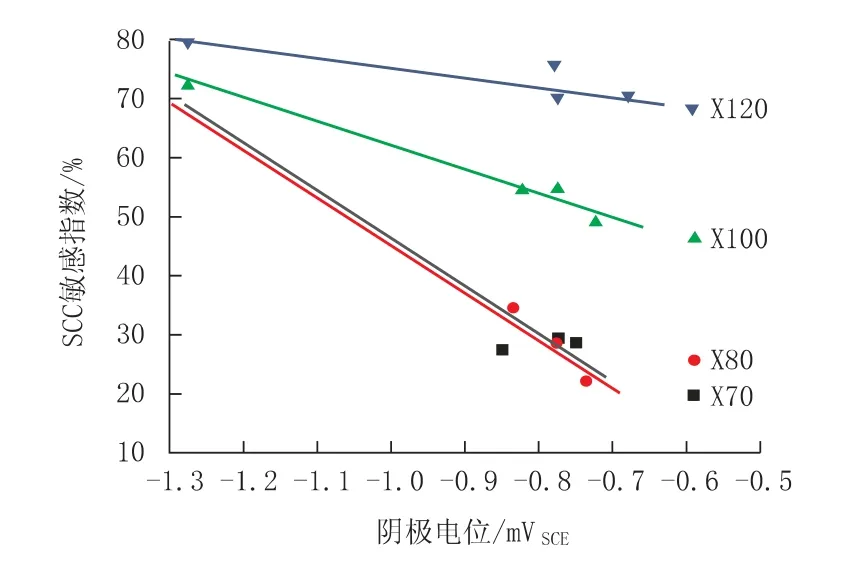

R.W.Revie 等[29]在近中性pH 環境下對不同鋼(X70、 X80、 X100 和X120 鋼) 在不同外加電位下的SSRT 試驗, 根據其試驗結果, 基于斷面收縮率對比獲得ISCC 與外加電位之間的變化趨勢如圖7 所示。 隨著外加電位的負移, 所有鋼的應力敏感性均增大; 隨著鋼級的增加, SCC 敏感性也在增加。 相比之下, X100 和X120 管線鋼在自腐蝕電位(Ecorr)、 -776 mVSCE(-850 mVCSE) 以及Ecorr為-100 mV 就已經具有非常高的SCC 敏感性。

2.2 循環加載試驗

循環加載試驗通常采用預制裂紋試樣或預制刻槽試樣, 可獲得模擬管道在壓力波動下裂紋萌生與擴展的情況, 通過觀察是否起裂或者測量裂紋擴展速率來衡量材料SCC 行為。 最大載荷、應力比R 對循環加載后的裂紋擴展速率影響較為明顯, 通常最大載荷越大、 R 越小(即應力波動越大), SCC 裂紋擴展越高。 Tomohiko Omura等[15-16]則采用預制刻槽的試樣進行試驗, 在相同外加電位和加載應力比例的條件下, X52、 X65 和X80 鋼的開裂情況相當。

圖7 不同管線鋼在SSRT 試驗后SCC 敏感性與外加電位的關系

Beavers 等[20]對3 種X65 鋼的預制裂紋CT 試樣加載循環載荷, 測試了在未加陰極保護條件和施加陰極保護條件下 (Ecorr: -700~720mVSCE; 陰極保護電位: -900mVSCE、 -910mVSCE) 的裂紋擴展速率, 試驗結果如圖8[20]所示。 對于原始裂紋擴展速率相對較大的兩種X65 鋼試樣(A-20、C-2), 在施加陰極保護電位后, 其裂紋擴展速率減緩; B-4 的原始裂紋擴展速率相對較低, 在施加陰極保護電位后, 其裂紋擴展速率未發生明顯變化。 但是, 崔中雨針對不同外加電位下對X70鋼在近中性pH 環境下裂紋擴展速率排序為[9]:-1 200 mVSCE>-750 mVSCE(Ecorr) >-850 mVSCE,即-850 mVSCE時抑制了裂紋擴展速率, 但是在-1 200 mVSCE時則促進了裂紋擴展速率。

圖8 X65 鋼在是否有陰極保護下的裂紋擴展速率

2.3 恒載荷加載試驗

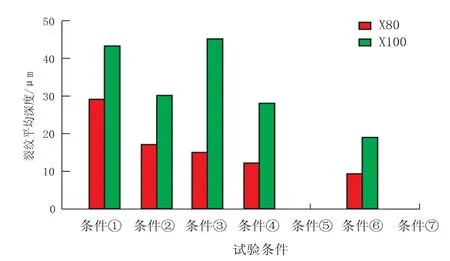

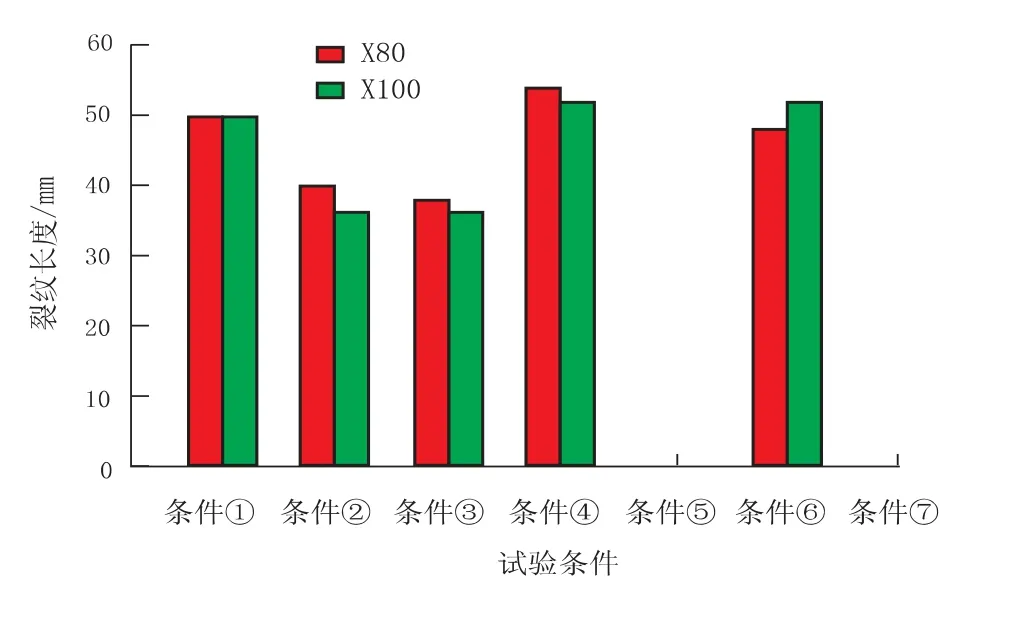

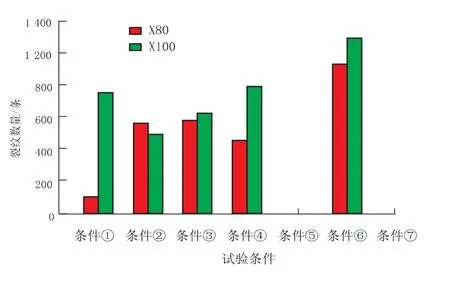

恒載荷加載往往需要較長的試驗周期才能觀察到裂紋萌生, 通常采取記錄裂紋的萌生時間或者對比裂紋特征 (長度、 深度、 數量) 來衡量SCC 的敏感性。 張良[27]采用光滑試樣對X80 母材在近中性環境下開展了為期720 h 的SCC 試驗,即使加載90%AYS 也未開裂。 此外, Tomohiko Omura 等[15-16]則采用預制刻槽的試樣進行試驗,在外加-1 250 mVSCE的近中性環境下, X80 和X52 鋼試樣在加載90%AYS 經歷28 天試驗后未發生開裂。 采用光滑試樣, 管線鋼在土壤環境下30 天很難觀察到裂紋萌生與擴展。 為了對比X80和X100 鋼的SCC 敏感性, LI Yan 等[14]在近中性環境下開展了220 天的長周期試驗, 加載應力為95%SMYS。 基于外加電位, 其試驗條件為:①無外加電位(No CP); ②-750 mV (vs SCE, 以下情況相同); ③-776 mV (對應為-850 mVCSE);④-776 mV 間歇(110 天No CP+110 天-776 mV);⑤-840 mV (自腐蝕電位降100 mV); ⑥-1126 mV間 歇 ( 110 天 No CP +110 天-1 126 mV) ;⑦-1 126 mV (對應-1 200 mVCSE)。 當外加電位在-840 mV 和-1 126 mV 試 驗 條 件 下, X80 和X100 鋼試樣表面未發現裂紋萌生; 其余試驗條件則均有裂紋萌生與擴展。 圖9~圖11 分別為根據LI Yan 等人的試驗結果進行分析整理獲得的平均裂紋深度、 裂紋長度和裂紋數量的對比圖。試驗結果顯示: 陰極保護對X80 和X100 管線鋼的裂紋萌生和擴展具有一定抑制作用, 隨著外加電位的負移, 對裂紋萌生及其擴展的抑制作用增加; 相比之下, 氫對X100 管線鋼的影響明顯高于X80 鋼, 在相同試驗條件下, X100 管線鋼的裂紋深度更大, 裂紋數量更多。

圖9 X80 和X100 鋼在不同試驗條件下的平均裂紋深度

圖10 X80 和X100 鋼在不同試驗條件下平均裂紋長度

圖11 X80 和X100 鋼在不同試驗條件下的裂紋數量

3 認識與建議

根據Bathub 模型, 管道中SCC 裂紋生長壽命分為4 個階段: ①SCC 條件未形成階段; ②裂紋萌生階段; ③裂紋穩定擴展階段; ④裂紋快速擴展直至斷裂階段。 外防腐層完好時則不滿足發生SCC 的三要素, 即SCC 條件未形成階段; 當外防腐層剝離或破損且地層水達到管道表面, 才滿足發生的SCC 條件, 裂紋的萌生需要時間來孕育, 恒載荷加載試驗與這一階段較為接近, 傾向于評價裂紋的萌生和早期擴展; 采用循環載荷加載測量裂紋的擴展速率則傾向于評價裂紋的擴展階段; 慢應變拉伸提供持續應變直至試樣斷裂, 更傾向于評價裂紋的快速擴展直至斷裂階段。 采用不同的試驗方法對管線鋼進行SCC 試驗獲得的試驗結果存在差異, 說明陰極保護對于SCC 裂紋生長壽命各階段具有不同的影響。 陰極保護對管線鋼SCC 試驗結果的統計分析結果可見: 過負的陰極電位或者過高的強制電流都不利于防腐層保持完整性, 會增加防腐層的剝離直徑; 采用不同試驗方法獲得陰極保護對管線鋼SCC 的影響存在較大差異, 慢拉伸試驗規律為隨著陰極電位的負移, 管線鋼的SCC 敏感性增加;采用循環加載試驗, 自腐蝕電位下降200 mV內, X65 和X70 管線鋼的裂紋擴展速率均得到抑制, X70 管線鋼在自腐蝕電位下降450 mV 的陰極保護電位下, 裂紋擴展速率增加, 陰極電位對SCC 裂紋擴展速率的影響規律存在差異, 但現有的試驗數據量不夠充分, 需進一步研究其影響規律; 采用恒載荷試驗, 陰極保護有利于抑制X80 和X100 鋼在近中性環境下的裂紋萌生, 但陰極電位與自腐蝕電位差值小于100 mV 時, 未能阻止裂紋的萌生與擴展, 隨著陰極電位的負移, 裂紋萌生的數量增加, 但裂紋深度降低, 電位越負, 其抑制效果越明顯, 在相同試驗條件下, X100 鋼的裂紋深度較X80 鋼更深。

陰極保護對高強度管線鋼應力腐蝕的影響在國內外均備受重視, PRCI 和CEPA 在近20 年已經開展了3 個相關專題研究, 以期建議有效地陰極保護電位來緩解應力腐蝕開裂。 鑒于不同試驗方法獲得的試驗結果并不一致, 目前仍未能針對不同鋼級給出具體的有效陰極保護電位。 結合現有試驗數據的統計分析, 筆者建議: ①避免采用導致涂層大幅剝離的過負電位或過高的強制電流; ②恒載荷加載試驗和循環加載試驗下, 陰極電位對裂紋擴展的影響規律存在不一致現象, 陰極保護電位對SCC 裂紋產生速率的影響仍需深入的研究; ③恒載荷與SSRT 試驗結果均顯示,X100 鋼比X80 鋼具有更高的SCC 敏感性, 建議對于X80 以上鋼級, 在工程實際應用前宜針對土壤環境下的應力腐蝕開展研究, 并制定相應的防護措施, 降低SCC 風險。