氣動調節閥氣路控制原理分析

魏高鵬

(杭州杭氧工裝泵閥有限公司,浙江 杭州 311305)

調節閥是自動調節系統不可缺少的組成部分,可以調節管路介質的壓力、流量等。調節閥按驅動能源形式分為氣動、電動、液動三種。氣動調節閥是以壓縮氣為動力源,以氣動薄膜或活塞氣缸作為執行機構,借助閥門定位器、電磁閥等附件去控制,從而實現閥門的開關、比例式調節,并在整個控制系統出現電氣故障或連鎖時,使閥門回到安全位置。

1 氣動調節閥主要附件的工作原理及功能

1.1 電-氣定位器

定位器可以改善閥門的靜態特性和動態特性,有助于克服介質對閥桿的不平衡力和填料對閥桿的摩擦力,提高控制精度。定位器根據控制信號不同分為氣-氣定位器和電-氣定位器,前者控制信號為20 ~100kPa 的氣壓,后者控制信號為4 ~20mA 電流。本文主要介紹智能型電-氣定位器,其原理為定位器接受輸出器的信號,根據信號大小改變執行機構氣室壓力,驅動執行機構帶動閥桿動作,實現控制信號與閥門開度相對應。當閥桿受到不平衡力導致閥位發生變動,定位器反饋裝置則將閥位反饋至定位器,形成控制閉環,定位器進行補償,使閥位控制更加精確穩定。

1.2 電磁閥

電磁閥是實現流體控制自動化的基礎元件,主要由電磁線圈和磁芯組成,當線圈得電或者失電時,磁芯在電磁力的作用下產生位移,電磁閥完成開/關切換,實現控制介質的流通與切斷。按作用原理分為直動式和先導式,按作用形式分為兩位三通式和兩位五通式。

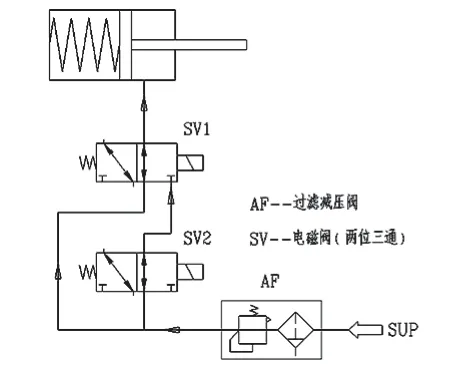

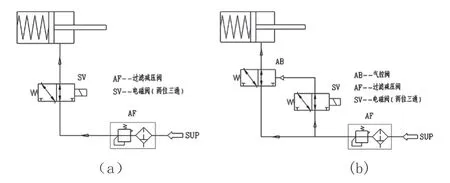

圖1 雙電磁閥并聯氣路圖

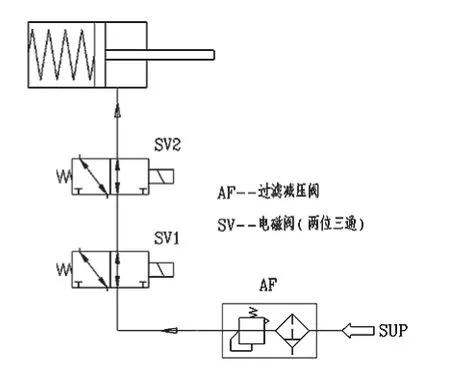

圖2 雙電磁閥串聯氣路圖

有時還應綜合考慮多個電磁閥的組合使用,從而實現更安全、可靠的控制回路。如圖1 所示,為了保證整個控制系統的可靠性,將兩個或者多個電磁閥并聯使用,實現冗余,即只要其中一個電磁閥正常工作,系統就能維持正常運行。如圖2 所示,出于控制系統的安全性考慮,將兩個電磁閥串聯使用。

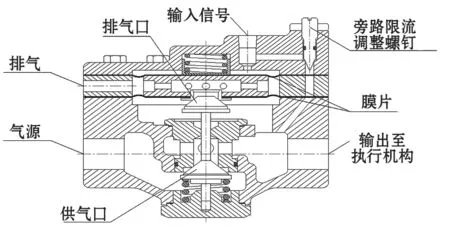

1.3 增速器

增速器(氣動放大器)主要應用于執行機構容量較大或儀表和執行機構之間的配管距離較遠的場合,用來提高定位器控制執行機構的響應速度。其內部結構如圖3 所示,當輸入信號突然變大(來自定位器的輸出壓力),會導致輸入信號和放大器之間存在壓差,在該壓差作用下,增速器的膜片向下移動以打開供氣口來降低該壓差,從而實現小流量按比例控制大流量的功能。

圖3 增速器內部結構圖

1.4 氣控閥

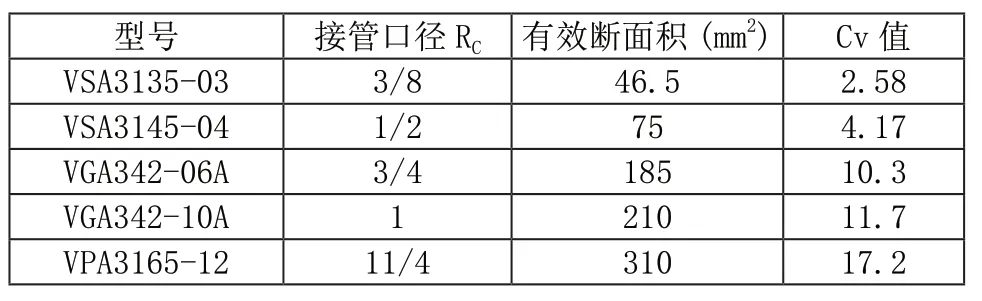

氣控閥是用壓力訊號控制其切換氣流通道的氣動元件,根據作用形式可以分為二位三通式、兩位五通式,氣控閥具有較大的CV值,因此,在要求閥門失效快速復位的場合,常將電磁閥和氣控閥組合使用,SMC 部分氣控閥Cv 值參數如表1 所示。

表1 SMC 部分氣控閥CV 值

1.5 保位閥

保位閥是實現閥門故障保位的關鍵元件,當氣源發生故障(失氣或壓力降低至設定值)時,該元件將自動切斷儀表氣與執行機構間的連接通道,使膜室壓力訊號保持在故障前的瞬間狀態,直至氣源故障消除,供氣線路恢復正常。其內部結構如圖4 所示,氣源訊號與上氣室接通,當氣源壓力達到調節彈簧的設定值后,上膜片向上移動,排氣閥關閉,上下氣室接通,在壓力作用下下膜片向下移動,主閥打開,入口和出口接通。當訊號壓力降低至調節彈簧設定值時,上膜片向下復位,上下氣室隔斷,在主閥彈簧作用下,上氣室內的余氣頂開排氣閥排氣,主閥關閉,入口和出口通道切斷。

圖4 保位閥內部結構圖

2 氣動調節閥氣路控制原理分析

調節閥作為過程控制中重要的執行器,失效模式的正確設計是保證整個工藝系統和相關設備安全的基礎。氣動調節閥常見的三種失效模式為,FO:故障時,氣動調節閥打開;FC:故障時,氣動調節閥關閉;FL:故障時,氣動調節閥保持原位。

2.1 單作用執行機構氣路控制原理分析

(1)氣源正常調節閥可開關切換,氣源故障/聯鎖時閥門復位。可以通過使用過濾減壓閥、兩位三通電磁閥實現上述功能。氣路圖如圖5(a)所示,氣源正常,通過電磁閥得失電來控制閥門的開關切換;失氣,執行機構在彈簧作用下復位。

一些關鍵位置的氣動調節閥(如壓縮機組放空閥),控制系統要求在電磁閥失電后1 ~3S 內閥門回至故障安全位置。電磁閥由于線圈功率限制,流通能力較小,很難滿足短時間復位要求,此時,需要使用氣控閥。氣路圖如圖5(b)所示,氣源正常,通過電磁閥的得失電來控制氣控閥切換,利用氣控閥較大的Cv 值從而實現大容量執行機構的快速復位。

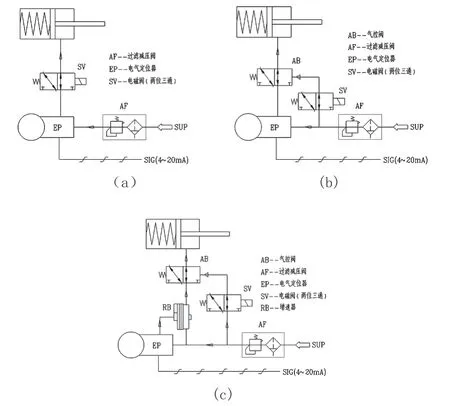

(2)氣源正常可開關切換/任意調節,氣源故障/聯鎖時閥門復位。對于小容量的執行機構,氣路圖如圖6(a)所示,氣源經過濾減壓閥后輸送至單作用定位器后經電磁閥直接通入執行機構。電磁閥得電狀態下,給定位器4 ~20mA信號,可實現任意閥位的調節;電磁閥失電,閥門回至故障安全位置。對于大容量執行機構,電磁閥失電有快速復位要求的閥門,氣路圖如圖6(b)所示,電氣正常,氣控閥、電磁閥均處于圖示狀態,氣源經過濾減壓閥后輸送至單作用定位器后經氣控閥通入執行機構。給定位器4 ~20mA 信號,則可以實現任意閥位的調節;電磁閥失電導致氣控閥控制氣切斷,氣控閥切換排空,執行機構在彈簧作用下復位。

對于大容量執行機構,有定位器快速響應要求的閥門,則需要配置增速器來實現。氣路圖如6(c)所示,電氣正常,氣控閥、電磁閥均處于圖示狀態,氣源經過濾減壓閥后輸送至單作用定位器,定位器輸出氣作為增速器的控制信號來實現用小流量控制大流量,提高定位器控制的響應速度。

圖5 氣動調節閥氣路控制方案一

圖6 氣動調節閥氣路控制方案二

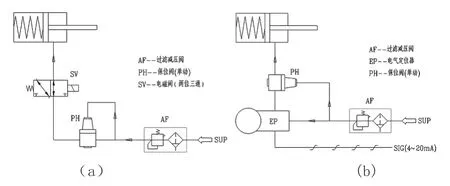

(3)氣源正常可開關切換/任意調節,氣源故障具備保位功能。部分控制系統要求發生氣源故障時,氣動調節閥需保持故障前一瞬間的開度不變。單作用執行機構發生氣源故障時,在彈簧力的作用下,閥門復位,無法實現保位功能,此時,可通過保位閥與其他附件組合來實現該功能。氣路如圖7 所示,氣源正常,通過電磁閥或定位器實現閥門的開關切換、任意開度調節;當氣源失氣(或壓力小于保位閥設定值)時,保位閥切斷儀表氣與執行機構間的連接通道,使膜室壓力訊號保持在故障前的瞬間狀態,直至氣源故障消除,供氣線路恢復正常。

2.2 雙作用執行機構氣路控制原理分析

雙作用執行機構都有兩個獨立的氣室,通過一個氣室的進氣,一個氣室的排氣相互轉換來實現氣動調節閥的開關切換,具有體積小、輸出扭矩大的特點。由于雙作用氣缸內部無彈簧,因此,出現氣源故障時,在無外力作用下,則執行機構保持在故障前的位置。

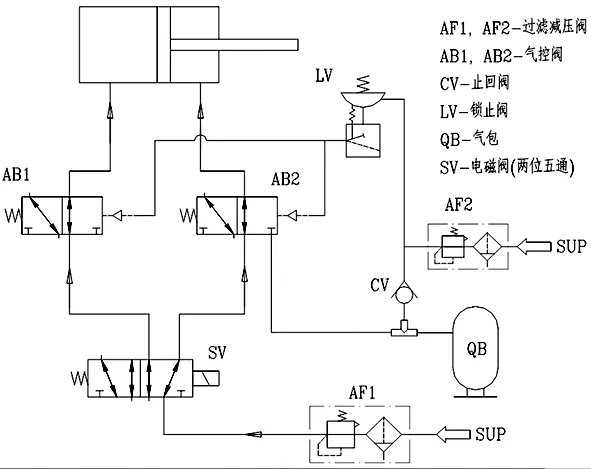

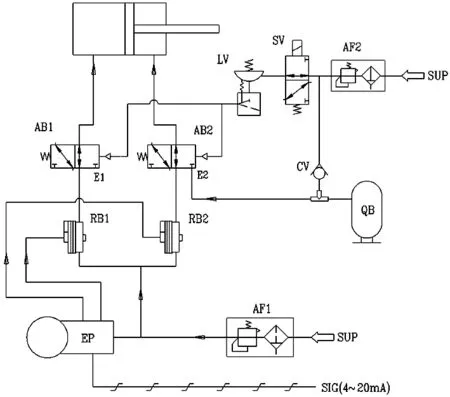

(1)氣源正常調節閥可開關切換,氣源故障閥門復位。由于結構特性限制,雙作用執行機構要實現故障復位功能,則需借助氣包。氣路如圖8 所示,儀表氣經過濾減壓閥,AF1 后氣體進入兩位五通電磁閥,然后分兩路通過兩個氣控閥后與執行機構連接。AF2 后氣體一邊通過單向止回閥給氣包儲氣,一邊進入鎖止閥LV 后分兩路分別作為兩個氣控閥的控制訊號。

氣源正常,通過電磁閥的得失電來控制閥門的開關切換,當氣源壓力低于鎖止閥設定值時鎖止閥排空,兩個氣控閥均失去控制訊號而回到常態位置,AB2 氣控閥因常態通道與氣包連接,氣包內氣體通過AB2 進入執行機構,使閥門回到閥開或閥關位置,實現故障復位。

圖7 氣動調節閥氣路控制方案三

圖8 氣動調節閥氣路控制方案四

圖9 氣動調節閥氣路控制方案五

(2)氣源正常任意調節,氣源故障/聯鎖時閥門復位。該控制方案,氣路如圖9 所示,儀表氣分兩路:第一路經過濾減壓閥后又一分為二,一部分經雙作用電氣定位器后作兩個增速器的控制訊號,一部分作為執行機構的驅動氣源;第二路儀表氣給氣包儲氣的同時,通過兩位三通電磁閥后經過鎖止閥分別作為兩個氣控閥的控制氣。

氣源正常、電磁閥得電時通過雙作用定位器來任意調節閥門開度;電磁閥失電或氣源失氣(或壓力低于鎖止閥的設定值)時,鎖止閥放空,氣控閥失去控制信號,均恢復至常態位,此時,氣包與執行機構接通,氣包的儲存氣通過AB2進入執行機構,閥門回到故障安全位置。

3 結語

本文分析了氣動調節閥幾種最常見的附件工作原理及功能,并就單作用和雙作用執行機構的幾種氣路控制方案進行了剖析,以方便閥門設計人員更好地理解整閥的氣路控制原理并合理設計控制方案,也為現場氣路控制故障的排除提供了參考資料。