芳烴聯合裝置C8芳烴異構化催化劑的應用對比

李明發,秦文戈,梁戰橋

(1.中國石化海南煉油化工有限公司,海南 洋浦 578101;2.中國石油化工股份有限公司工程部;3.中國石化石油化工科學研究院)

芳烴聯合裝置是用于生產對二甲苯(PX)、鄰二甲苯等重要化工產品的工業裝置[1]。典型芳烴聯合裝置一般包括催化重整(簡稱重整)、芳烴抽提(簡稱抽提)、歧化及烷基轉移(簡稱歧化)、PX吸附分離、二甲苯精餾、二甲苯異構化等單元。重整、抽提和歧化單元是提供混合二甲苯原料的裝置,二甲苯異構化是芳烴聯合裝置中一個包含有反應轉化的單元,在進行二甲苯異構化反應的同時,將乙苯轉化為二甲苯,以增產PX。吸附分離和二甲苯精餾單元相結合,用于PX等產品的分離。吸附分離、二甲苯精餾、二甲苯異構化構成PX生產的基本回路。目前,國內已經開工運轉的芳烴裝置有26套,PX產能達到了25 Mta以上。

蘇軾年輕時便熟讀詩書,他曾有“腹有詩書氣自華”的詩句,其中“詩”指《詩經》,“書”就指的是《尚書》。對出自《尚書》的《五子之歌》進行深入的研究和專門的解釋就成為一種必然。以儒學為基礎的蘇軾,深受其影響,“民為邦本”的思想遂成為他一生為人、為官、為文的航標。

中國石化海南煉油化工有限公司(簡稱海南煉化)有兩套芳烴聯合裝置,均采用中國石油化工股份有限公司(簡稱中國石化)自主開發的芳烴成套工藝技術,分別于2013年12月、2019年9月建成投產。2013年12月投產的一期芳烴聯合裝置(簡稱1號芳烴裝置)設計PX產能為600 kta,其C8芳烴原料主要來自于重整、歧化等單元,并使用一部分外購原料;2019年9月投產的二期芳烴聯合裝置(簡稱2號芳烴裝置)設計PX產能為1 Mta,其原料主要來自于外購混合二甲苯,目前沒有配套重整、抽提和歧化單元。根據C8芳烴原料特點,海南煉化的兩套芳烴裝置均采用乙苯轉化型C8芳烴異構化工藝路線,目的是最大化增產PX。1號芳烴裝置異構化單元目前使用的是中國石化石油化工科學研究院(簡稱石科院)研制開發的RIC-200型C8芳烴異構化催化劑,催化劑已經運轉了6年多,2018年1月再生過一次。2號芳烴裝置異構化單元使用的是石科院最新開發成功的改進型RIC-270催化劑,穩定運轉了3個多月。此兩種催化劑為中國石化自主開發芳烴成套工藝技術發揮了重要作用。以下就兩套裝置異構化催化劑的應用過程、性能進行對比分析,以說明催化劑性能的進步。

1 芳烴裝置工藝及催化劑

海南煉化的兩套芳烴裝置均由中國石化工程建設有限公司(簡稱SEI)設計,物料流向及流程示意見圖1。1號芳烴裝置的工藝流程(圖中藍色方框內所示)中除了含有重整單元外,其他單元也配置齊全,原料來自于煉油部分的重整裝置,異構化單元規模為2.66 Mta。2號芳烴裝置的工藝流程相對簡單(圖中紅色方框內所示),包括吸附分離、二甲苯精餾和異構化3個單元,其C8芳烴原料全部是外購料,異構化單元規模為4.37 Mta。

圖1 海南煉化1號、2號芳烴裝置物料流向及流程示意

異構化單元的液體進料是來自于吸附分離裝置的含貧PX的抽余液,在臨氫狀態下,在催化劑作用下經過反應后[2-3],二甲苯異構體接近熱力學平衡組成,一部分乙苯轉化為二甲苯。反應產物送到二甲苯精餾塔除去C9以上重芳烴后,再送到吸附分離裝置作為進料分離PX。兩套芳烴裝置使用的異構化催化劑的物化性質及主要操作參數見表1。由表1可以看出,RIC-200和RIC-270催化劑的物化性質基本相同。二者的主要區別在于RIC-270催化劑采用了新型沸石,改善了催化劑的酸性功能,優化了催化劑性能[4-7]。此外,RIC-270催化劑采用密相裝填,堆密度高于RIC-200催化劑所用的傳統布袋裝填方法。在主要操作參數方面,RIC-270催化劑的使用條件更為緩和,其初期反應溫度和壓力較低。這是由于RIC-270催化劑活性高于RIC-200催化劑,增大了前者工藝參數的調整區間。而且,RIC-270催化劑可以在較低氫烴比下運轉,提高了催化劑對苛刻工況的適應能力,減少了氫氣循環壓縮機的蒸汽消耗,可以降低能耗。

表1 異構化催化劑的物化性質及操作參數

2 催化劑開工過程

2.1 裝填和干燥

②對于那些建成年的建筑區來說,居民人數和居民用電負荷都沒有達到飽和,我們將其稱為半飽和狀態,其負荷有很大的增長空間,進行預測時要根據城市用電的飽和系數進行;

在仿真過程中,可以通過設置ITS[3:0]來確定積分時間,圖5、圖6所示圖形為CLK設置為10 MHz,積分時間設置為128個時鐘周期,即12.8 μs時仿真的主要信號的波形和局部細節展示。由于測試采用的是重復的電注入偏置電壓源,所以輸出電壓呈16個臺階狀上升,每行單元電路則對應了8個16級階梯狀輸出,一幀圖像的全部讀出會產生 1 024 個階梯狀的輸出。

為了防止催化劑在運輸、裝填等過程中吸附的水分對其性能造成影響,催化劑裝填完成后,需要對其進行干燥處理。由于RIC-200、RIC-270催化劑均是還原態,因此可以直接使用氫氣進行干燥,故可減少開工步驟、節約開工時間。干燥過程中,每隔2 h從高壓分離罐底部低點排水1次,每隔4 h測定循環氣中水的露點。RIC-200催化劑干燥時,在最高干燥溫度450 ℃恒溫4 h,然后床層降溫至320 ℃,等待投料;RIC-270催化劑干燥時,在最高干燥溫度420 ℃恒溫4 h,然后降溫至345 ℃,等待投料。在催化劑干燥過程中,兩個催化劑均沒有排出明水,循環氣中水的露點分別為-40 ℃和-50 ℃,說明催化劑吸附的水很少,同時也說明催化劑生產過程中嚴格控制了吸附水。

海南煉化1號芳烴裝置異構化單元的RIC-200催化劑采用傳統布袋方法進行人工裝填,共裝填102.8 t,堆密度為670 kgm3,催化劑床層上部密封采用鐘罩形式的折流擋板。2號芳烴裝置的異構化反應器設計時采用了石科院自主研發的耐高溫特殊材料軟質導流帽罩密封催化劑,內部構件只設計扇形管、中心管,而不需要再設計原有的不銹鋼材質的鐘罩形式折流擋板,使反應器設計簡化、內構件安裝簡單,實現了催化劑在二甲苯異構化徑向反應器的密相機械裝填。2號芳烴裝置的RIC-270催化劑共裝填159 t,堆密度為747 kgm3。

2.2 投料開車

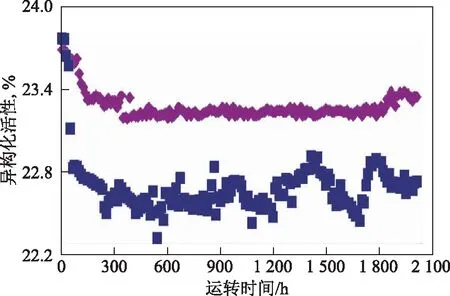

由圖2~圖4可以看出:RIC-270催化劑的異構化活性、乙苯轉化率均高于RIC-200催化劑;RIC-270催化劑的異構化活性平均值為23.2%,比RIC-200催化劑高約0.5百分點;RIC-270催化劑上的乙苯轉化率平均值為37.6%,比RIC-200高約9百分點,一方面是由于2號芳烴裝置異構化原料中的乙苯質量分數比1號芳烴裝置高約4百分點,另一方面,是因為RIC-270催化劑的乙苯轉化能力更高[8-9];兩種催化劑上的C8芳烴損失率基本相當,其中RIC-200催化劑上的C8芳烴損失率平均值為2.05%,僅比RIC-270催化劑低約0.2百分點。

表2 投料時的工藝參數

2013年12月,1號芳烴裝置異構化單元投料時,補充氫采用高純氫,補充氫氣量較大,為25 000 m3h以上,循環氫純度(φ)最低降至70.9%,反應器出口溫度最高升至409 ℃,此時入口溫度為360 ℃,反應器最大溫升為49 ℃,氣液分離罐壓力最低降至0.67 MPa;投料72 h后,反應器溫升降至正常值(10 ℃左右)。RIC-200催化劑投料前,催化劑床層溫度控制在320 ℃左右,在投料時快速將入口溫度提高到344 ℃,此時催化劑床層溫度并未相應上升,目的是降低出口溫度升高幅度。

兩套裝置運轉2 000 h內的催化劑初期性能對比如圖2~圖4所示。其中,定義催化劑的異構化活性為產物中的PX與二甲苯質量分數之比,乙苯轉化率為原料與產物中乙苯質量分數的差值與原料中乙苯質量分數之比,C8芳烴損失率為產物與原料中的C8芳烴質量分數差值與原料中C8芳烴質量分數之比。

北平協和醫院,1921年9月8日-1922年2月16日,1922年7月11日-1923年9月8日,1926年7月1日-1927年2月28日。

從投料后的現象來看,兩套裝置投料后的工藝參數變化趨勢是一致的,但2號芳烴裝置的變化幅度高于1號芳烴裝置,主要由投料時的原料組成、催化劑初活性等不同而引起。異構化單元投料時的進料組成如表3所示。

表3 異構化投料時的進料組成 w,%

曹增節說:“續香火是重要的,現在書畫界的問題不是沒有創新,而是沒有傳承,人人都想創新,都想離開老師,另立門戶,自扛大旗,以不像老師為榮,殊不知,這恰恰是最大的問題,當務之急是把中國書畫的傳統技法、精神傳下來。”

由表3可以看出:1號芳烴裝置投料時,進料中乙苯含量在正常范圍內,但C8非芳烴質量分數僅為1.47%,偏離8%~10%的正常范圍較多,因此加氫反應程度大,溫升較高;2號芳烴裝置投料時,進料中的乙苯質量分數達到21.4%,高于正常值,而且C8非芳烴含量也偏低,另因為RIC-270催化劑的活性高于RIC-200催化劑,故RIC-270催化劑作用下的溫升比RIC-200催化劑時高18 ℃。

3 催化劑性能

3.1 初期性能

2019年9月,2號芳烴裝置異構化單元投料時,補充氫采用高純氫和重整氫的混合物,補充氫流量為30 000 m3h以上,循環氫純度(φ)最低降至54.4%,反應器出口溫度最高升至418 ℃,此時入口溫度為351 ℃,反應器最高溫升為67 ℃,氣液分離罐壓力最低降至0.66 MPa;投料72 h后,反應器溫升降至14 ℃左右。

圖2 兩種催化劑的異構化活性對比◆—RIC-270; ■—RIC-200。圖3、圖4同

圖3 兩種催化劑上的乙苯轉化率對比

圖4 兩種催化劑上的C8芳烴損失率對比

異構化反應單元投料前,需首先滿足吸附分離單元、二甲苯精餾單元運轉穩定,并與異構化進料旁路建立長循環流程。投料前,提高補充氫氣流量到正常運轉流量的5~6倍。如果有高純氫氣資源,采用高純氫氣投料是比較有利的。投料時的主要工藝參數見表2。

3.2 性能標定

裝置運轉3個多月后對兩套裝置進行了催化劑性能標定,標定期間的主要工藝條件、異構化進料組成和催化劑性能對比見表4~表6。

表4 標定期間的主要工藝條件

表5 標定期間的異構化進料組成 w,%

表6 兩種催化劑的性能及PX產率對比

由表4可以看出,在質量空速基本相同的情況下,使用RIC-270催化劑時工藝條件較緩和,與RIC-200催化劑相比,使用RIC-270催化劑時反應器入口溫度低12 ℃,高壓分離器壓力低0.12 MPa,氫烴摩爾比基本一致。

由表5可以看出,標定期間,1號芳烴裝置異構化進料中的乙苯含量、C8非芳烴含量均高于2號芳烴裝置。表明2號芳烴裝置異構化單元所使用的RIC-270催化劑在處理高乙苯含量原料時,可以使循環進料中的乙苯含量、C8非芳烴含量均保持在較低水平,因而可以降低物料循環量,提高產物中PX的含量,對多產PX是有利的。

由表6可以看出:RIC-270催化劑的異構化催化活性優于RIC-200催化劑,且異構化活性比RIC-200催化劑高0.5百分點,乙苯轉化率高7.3百分點,二者C8芳烴損失率基本相當;在負荷基本相同時,RIC-270催化劑作用下的PX收率可以提高8.7百分點。結合表4可知,使用RIC-270催化劑時反應器入口溫度和高壓分離器壓力較低,因而有更大的調整空間,在C8芳烴損失率基本一致的情況下,RIC-270比RIC-200活性高,可用于多產PX。

4 結 論

(1)使用RIC-270催化劑的2號芳烴裝置異構化反應器采用柔性導流帽罩內構件,簡化了催化劑裝填過程。裝置投料開工時,原料中乙苯和C8非芳烴含量的高低對異構化反應溫升的影響較大。

(2)RIC-200和RIC-270異構化催化劑在國產化芳烴聯合裝置應用中均達到了預期的性能指標要求。RIC-270催化劑的操作工藝參數緩和,異構化活性高;異構化反應中乙苯轉化率更高。RIC-270性能優于RIC-200催化劑,運行效果良好,可使裝置多產PX。