管道內(nèi)金屬網(wǎng)對(duì)瓦斯爆炸沖擊波抑制作用的實(shí)驗(yàn)研究

徐景德,張延煒,胡 洋,秦漢圣

(華北科技學(xué)院 安全工程學(xué)院,北京065201)

瓦斯爆炸事故使我國(guó)煤礦安全生產(chǎn)面臨著嚴(yán)重威脅,有效地隔離瓦斯爆炸沖擊波與火焰的傳播,減輕瓦斯爆炸事故帶來(lái)的危害,是煤礦安全應(yīng)急工作的重要組成部分。目前礦井抑爆主要是在瓦斯爆炸可能傳播路徑上布設(shè)水棚、巖粉棚,在實(shí)際應(yīng)用中不能達(dá)到預(yù)期的抑爆效果,因此研發(fā)新型的有效抑爆材料及抑爆裝置迫在眉睫。多孔材料具有優(yōu)異的火焰淬熄性能,同時(shí)內(nèi)部包含大量孔隙、具有較高的比表面積。當(dāng)沖擊波在多孔材料中傳播時(shí),超壓迅速衰減[1],起到對(duì)沖擊波和火焰?zhèn)鞑サ囊种谱饔茫虼顺S米饕直牧希@一類(lèi)材料典型的有各種材質(zhì)制作的網(wǎng)狀材料。近年來(lái)國(guó)內(nèi)外學(xué)者已在多孔材料的材質(zhì)上開(kāi)展了較多研究[2-4],但對(duì)于多孔材料不同特定參數(shù)對(duì)抑爆效果的影響研究還涉及較少。金屬絲網(wǎng)具有細(xì)小的三維孔隙結(jié)構(gòu),相當(dāng)于多孔介質(zhì),可以快速衰減爆炸波的傳播,同時(shí)具有優(yōu)異的火焰淬熄性能,而且其成本較低,非常適合用作抑爆材料。因此,在管道末端加入金屬網(wǎng)抑爆裝置進(jìn)行實(shí)驗(yàn),模擬礦井巷道內(nèi)發(fā)生瓦斯爆炸,風(fēng)門(mén)前的抑爆裝置使爆炸波破壞作用降低。

1 金屬網(wǎng)抑爆機(jī)理

當(dāng)爆炸發(fā)生時(shí),瓦斯氣體吸收能量膨脹產(chǎn)生無(wú)窮多道壓縮波,壓縮波向前傳播的同時(shí)不斷疊加形成了爆炸激波的波陣面。波陣面過(guò)后,氣體溫度、壓力上升,即內(nèi)能增加,并使原來(lái)靜止的氣體產(chǎn)生一定的速度,即動(dòng)能增加。爆炸波對(duì)氣體做功,使其內(nèi)能動(dòng)能增加,而氣體能量增加是需要能量的,爆炸波本身是一個(gè)波面,不具有能量,但是,可以把能量理解為爆炸波過(guò)后,氣體能量的增加量[5]。因此在研究對(duì)爆炸激波的抑制作用時(shí),可以從限制爆炸波對(duì)氣體做功著手。金屬網(wǎng)體內(nèi)部具有大量孔隙結(jié)構(gòu),進(jìn)入到金屬網(wǎng)體內(nèi)部的沖擊波與不同角度的孔隙發(fā)生碰撞,并產(chǎn)生各個(gè)方向的反射、散射作用,反射散射的沖擊波再次遇到孔隙后又產(chǎn)生新一輪反射、散射[6]。在反復(fù)的作用過(guò)程中,激波能量被消耗,即使得氣體動(dòng)能、內(nèi)能的部分增加量轉(zhuǎn)變?yōu)閷?duì)金屬網(wǎng)做功。由此可見(jiàn),激波進(jìn)入到金屬網(wǎng)時(shí),在不斷的碰撞過(guò)程中,除機(jī)械能的損耗外,還會(huì)使得金屬網(wǎng)發(fā)生彈性形變與塑性形變,即部分動(dòng)能轉(zhuǎn)變?yōu)榻饘倬W(wǎng)的彈性勢(shì)能;另外由于溫度差異大,在氣體與金屬網(wǎng)之間產(chǎn)生熱傳遞,金屬網(wǎng)的內(nèi)能也會(huì)增加。總得來(lái)說(shuō),由于金屬網(wǎng)的內(nèi)能與彈性勢(shì)能的增加使得氣體能量衰減,從而造成爆炸波減弱。因此若使金屬網(wǎng)的吸收作用增強(qiáng),便可以更有效的降低爆炸波的破壞作用。

實(shí)驗(yàn)通過(guò)增加圓柱狀金屬網(wǎng)體長(zhǎng)徑比(增加金屬網(wǎng)體軸向長(zhǎng)度,徑向直徑保持不變),即增加了抑爆裝置產(chǎn)生應(yīng)力的極限以及導(dǎo)熱能力;同時(shí)隨著長(zhǎng)徑比的增加,激波與金屬網(wǎng)孔隙碰撞的可能也大大增加,使得抑爆裝置吸收作用增強(qiáng)。綜合達(dá)到抑制沖擊波的目的。

2 實(shí)驗(yàn)條件

2.1 材料選取

抑爆材料選用絲徑0.187 mm 的40 目(380 μm)方孔平紋黃銅網(wǎng)和絲徑0.4 mm 網(wǎng)孔規(guī)格為2 mm×4 mm 的菱形鋁格網(wǎng)。抑爆裝置由2 種絲網(wǎng)混合疊加卷制為圓柱狀金屬絲網(wǎng)體,每卷金屬絲網(wǎng)體軸向長(zhǎng)度為1 m,徑向直徑為200 mm,共3 組。銅絲網(wǎng)和鋁格網(wǎng)分別如圖1、圖2。

圖1 銅絲網(wǎng)Fig.1 Copper wire mesh

圖2 鋁格網(wǎng)Fig.2 Aluminum mesh

2.2 實(shí)驗(yàn)裝置及方案

實(shí)驗(yàn)裝置為中尺度(長(zhǎng)38 m、截面200 mm×200 mm、壁厚10 mm)密閉方形瓦斯爆炸管道(激波管),激波管如圖3。沿激波管壁面開(kāi)有間隔特定距離的傳感器孔座,并裝有PCB 公司ICP 壓電傳感器進(jìn)行壓力測(cè)量,通過(guò)動(dòng)態(tài)測(cè)試分析系統(tǒng)進(jìn)行記錄;在管道末端(盲板前)放置抑爆裝置,金屬網(wǎng)體的軸向與激波管軸向一致,放置金屬網(wǎng)時(shí),要盡可能的填充滿所處管道的空間;壓力傳感器安裝位置距離點(diǎn)火端位置 分 別 為9.83、14.83、18.16、22.3、25.8、29.3、31.8、34.08 m,實(shí)驗(yàn)系統(tǒng)示意圖如圖4。實(shí)驗(yàn)中激波管內(nèi)氣體為甲烷空氣預(yù)混氣體(甲烷氣體體積分?jǐn)?shù)為9.5%);另外點(diǎn)火系統(tǒng)是實(shí)現(xiàn)預(yù)混氣體爆炸的主要裝置,其原理是采用電容充放電,通過(guò)變壓器使火花塞形成高壓放電火花,引爆激波管內(nèi)預(yù)混氣體;整個(gè)系統(tǒng)由多通道觸發(fā)裝置控制實(shí)現(xiàn)1 個(gè)信號(hào)觸發(fā)點(diǎn)火與數(shù)據(jù)采集。

圖3 激波管Fig.3 Shock tube

圖4 實(shí)驗(yàn)系統(tǒng)示意圖Fig.4 Schematic of experimental system

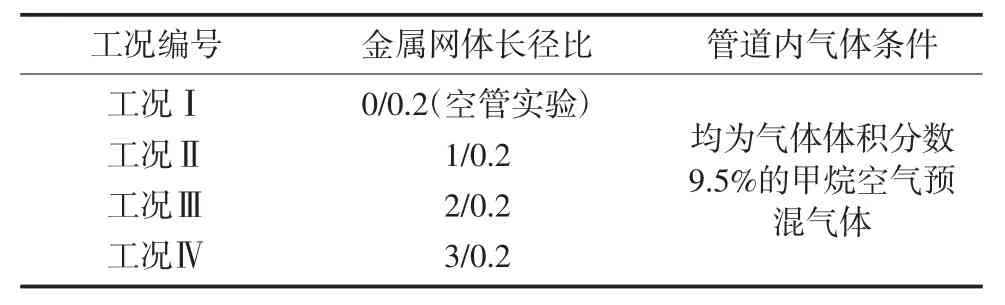

在管道末端放置金屬網(wǎng)體,以金屬絲網(wǎng)體長(zhǎng)徑比為變量共設(shè)計(jì)4 組工況,實(shí)驗(yàn)工況見(jiàn)表1。

表1 實(shí)驗(yàn)工況Table 1 Experimental condition

礦井環(huán)境下的瓦斯爆炸多是瓦斯伴隨誘導(dǎo)沖擊波在巷道內(nèi)傳播發(fā)生爆燃,然而礦井巷道中存在風(fēng)門(mén)等障礙物,使得沖擊波在障礙物壁面發(fā)生反射,增加了爆炸事故的威力,該現(xiàn)象已被實(shí)驗(yàn)和數(shù)值計(jì)算所證明[7]。因此在管道末端(盲板前)放置金屬網(wǎng)抑爆裝置,使得爆炸破壞作用降低,并分析長(zhǎng)徑比對(duì)抑制作用的影響。

2.3 實(shí)驗(yàn)步驟

1)根據(jù)不同工況,沿激波管軸向放置不同組數(shù)的金屬絲網(wǎng)體于管道末端,金屬網(wǎng)體要盡可能的填充滿所處管道的空間。

2)檢驗(yàn)氣密性后,充入9.5%體積分?jǐn)?shù)的甲烷空氣預(yù)混氣體,直至激波管內(nèi)預(yù)混氣體初始?jí)毫?00 kPa。

3)在點(diǎn)火端將能量調(diào)至5.0 kV 通過(guò)同步觸發(fā)裝置控制點(diǎn)火并采集記錄數(shù)據(jù)。

3 實(shí)驗(yàn)結(jié)果

3.1 管道內(nèi)激波超壓變化

為對(duì)比金屬網(wǎng)的抑爆效果,首先分析了無(wú)金屬網(wǎng)工況。激波超壓變化曲線如圖5。從圖5 可看出,在密閉管道內(nèi)激波超壓(金屬網(wǎng)前)整體呈先減小后增大的趨勢(shì),距離點(diǎn)火端15 m 處,爆炸激波超壓峰值為36 kPa,激波到達(dá)末端后,在盲板的固壁反射作用下產(chǎn)生反射激波,反射波從管道末端向點(diǎn)火端傳播,并與當(dāng)?shù)貕毫ΟB加產(chǎn)生更高的超壓[8-10]。無(wú)金屬網(wǎng)工況下,激波在盲板處發(fā)生反射,超壓增強(qiáng),該反射現(xiàn)象是增大瓦斯爆炸破壞作用的主要原因之一。

圖5 激波超壓變化曲線Fig.5 Shock wave overpressure variation

定義空管實(shí)驗(yàn)激波超壓減去金屬網(wǎng)衰減后激波超壓,然后再除以空管實(shí)驗(yàn)激波超壓表示超壓衰減率。各測(cè)點(diǎn)所測(cè)爆炸超壓衰減作用均效果明顯,工況Ⅱ中各測(cè)點(diǎn)所測(cè)超壓衰減率在4.6%~12.9%之間;工況Ⅲ各測(cè)點(diǎn)所測(cè)超壓衰減率在9.5%~28.2%之間;工況Ⅳ各測(cè)點(diǎn)所測(cè)超壓衰減率在37.1%~47.8%之間。隨著長(zhǎng)徑比的增加,金屬網(wǎng)對(duì)激波超壓的抑制作用顯著增強(qiáng)。經(jīng)擬合后,長(zhǎng)徑比與超壓衰減率呈增長(zhǎng)率不斷增大的冪函數(shù)型變化,擬合曲線如圖6。沖擊波的衰減是金屬網(wǎng)體內(nèi)部大量孔隙的吸收作用導(dǎo)致。激波傳播至金屬網(wǎng)體內(nèi)部與孔隙撞擊,在反復(fù)的反射與散射作用下,原本激波使氣體動(dòng)能增加的部分能量被消耗,轉(zhuǎn)變?yōu)榻饘倬W(wǎng)的彈性勢(shì)能;另一方面,由于熱傳遞的作用,原本激波對(duì)氣體做功使氣體內(nèi)能增加的部分能量導(dǎo)致金屬網(wǎng)內(nèi)能增加。2 種因素的耦合作用下,金屬網(wǎng)達(dá)到對(duì)激波的抑制作用。

圖6 擬合曲線Fig.6 Fitting curve

3.2 管道末端(金屬網(wǎng)前)傳感器超壓變化

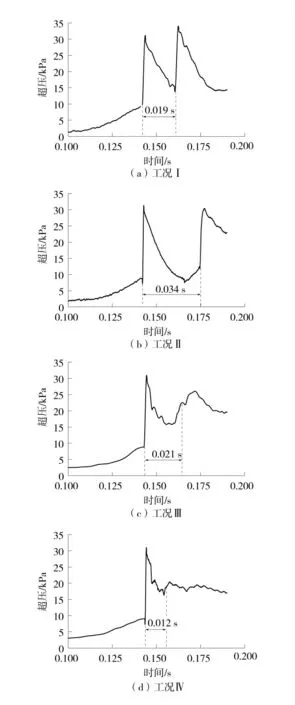

進(jìn)一步分析了長(zhǎng)徑比對(duì)超壓抑制作用的影響,各工況末端傳感器(金屬網(wǎng)前)壓力變化曲線如圖7。

圖7 各工況末端傳感器壓力變化曲線Fig.7 Pressure change curves of sensor at the end of each working condition

從圖7(a)可看出,在0.143 s 時(shí)刻激波波陣面掃過(guò)激波管末端(金屬網(wǎng)前)傳感器,超壓為32.8 kPa。當(dāng)無(wú)金屬網(wǎng)時(shí),激波在盲板反射作用下,0.162 s 時(shí)再次到達(dá)該傳感器,超壓為34.7 kPa。在圖7(b)工況Ⅱ中,反射所需時(shí)間從0.019 s 增加到0.034 s,反射超壓減小為30.25 kPa。將圖7(a)和圖7(b)對(duì)比發(fā)現(xiàn),長(zhǎng)徑比為1/0.2 的金屬網(wǎng)對(duì)爆炸激波的超壓影響不大,但對(duì)激波的速度起到了有效的抑制效果,說(shuō)明此工況下,氣體動(dòng)能的降低是造成沖擊波衰減的主要原因,即長(zhǎng)徑比1/0.2 的金屬網(wǎng)將氣體動(dòng)能轉(zhuǎn)變?yōu)樽陨韽椥詣?shì)能在抑制作用中起主導(dǎo)地位;金屬網(wǎng)長(zhǎng)徑比為2/0.2 與3/0.2 時(shí),爆炸激波經(jīng)過(guò)金屬網(wǎng)衰減和盲板反射作用后,已無(wú)法形成強(qiáng)間斷(圖7(c)、圖7(d))且無(wú)金屬網(wǎng)時(shí),僅受盲板反射作用的壓縮波仍能形成強(qiáng)間斷,說(shuō)明該衰減作用由金屬網(wǎng)所致,不受盲板影響。將圖7(c)與圖7(d)對(duì)比發(fā)現(xiàn),長(zhǎng)徑比大于2/0.2 以后激波的速度與1/0.2 相比,波速有上升的趨勢(shì),說(shuō)明金屬網(wǎng)在吸收作用的同時(shí),作為障礙物的激勵(lì)效果不可忽視。隨著長(zhǎng)徑比的增加,金屬網(wǎng)彈性形變的范圍有限,即將氣體動(dòng)能轉(zhuǎn)換為自身彈性勢(shì)能能力有限,金屬網(wǎng)內(nèi)能的增加在抑制作用中逐漸占主導(dǎo)地位。

由此可見(jiàn),隨著金屬網(wǎng)體長(zhǎng)徑比在一定范圍的增大,對(duì)爆炸激波超壓的抑制效果逐漸增強(qiáng),并且金屬絲網(wǎng)成本低,重量輕,在高溫條件下不會(huì)產(chǎn)生有害物質(zhì),因此適合應(yīng)用于實(shí)際當(dāng)中。

4 結(jié) 語(yǔ)

1)管道內(nèi)圓柱狀金屬網(wǎng)體對(duì)預(yù)混瓦斯氣體爆炸沖擊波超壓有著重要的影響,隨著長(zhǎng)徑比在一定范圍內(nèi)的增加,金屬網(wǎng)對(duì)超壓的抑制作用與之呈正相關(guān),且衰減率的增長(zhǎng)速度越來(lái)越大。

2)金屬網(wǎng)長(zhǎng)徑比對(duì)爆炸波抑制作用的影響主要體現(xiàn)在隨著長(zhǎng)徑比的增加,激波在金屬網(wǎng)中與孔隙碰撞的可能性增加,金屬網(wǎng)產(chǎn)生應(yīng)力的極限和導(dǎo)熱能力增強(qiáng),2 方面因素綜合導(dǎo)致金屬網(wǎng)將沖擊波能量轉(zhuǎn)換為自身內(nèi)能與彈性勢(shì)能的能力增強(qiáng)。

3)當(dāng)長(zhǎng)徑比為1/0.2 時(shí),金屬網(wǎng)彈性勢(shì)能的增加在抑制作用中起主導(dǎo)地位;長(zhǎng)徑比為2/0.2、3/0.2時(shí),彈性勢(shì)能的轉(zhuǎn)換有限,在障礙物激勵(lì)作用下逐漸淡化,內(nèi)能的增加在抑制作用中開(kāi)始占主導(dǎo)地位。綜合考慮,長(zhǎng)徑比2/0.2 的金屬網(wǎng)抑爆裝置對(duì)爆炸超壓有明顯的抑制作用,且激勵(lì)效果不明顯(波速增加幅度不大),適合選定為最佳抑爆參數(shù)。

4)研究結(jié)果為礦井抑爆技術(shù)提供了一種新的研究思路,為瓦斯爆炸抑爆技術(shù)的進(jìn)一步發(fā)展和新材料的探索提供了依據(jù),具有重要的理論意義和實(shí)用價(jià)值。