波導裂縫天線單元結構設計*

宋曉斐,陳應春

(1. 南京電子技術研究所,江蘇 南京210039;2. 南京恩瑞特實業有限公司,江蘇 南京211100)

引 言

波導裂縫陣列天線結構緊湊,重量輕,加工方便,成本低,增益高,副瓣低,能夠實現波束全空域快速掃描,具有多目標檢測、跟蹤、自適應、天線波束控制靈活等特點,在雷達領域得到了廣泛的應用[1-3]。目前,在國內外關于波導裂縫天線的眾多研究中,大部分是關于電性能方面的,也有一部分是關于陣列天線(單元組陣)結構設計的,但關于波導裂縫天線單元結構設計的非常少,且更傾向于單元的加工制造工藝和安裝工藝的研究,而對單元的結構形式和工程實現方式研究得不多。因此非常有必要對波導裂縫天線單元進行結構設計研究。

1 常規波導裂縫天線單元結構形式及固定方式

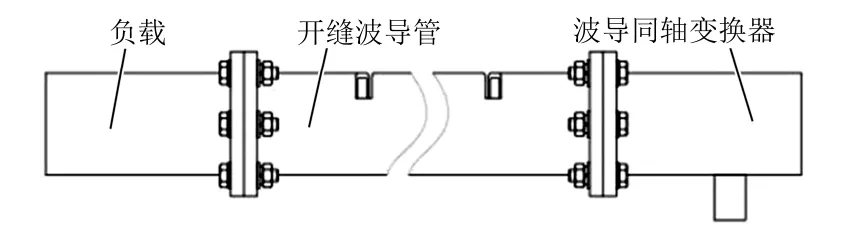

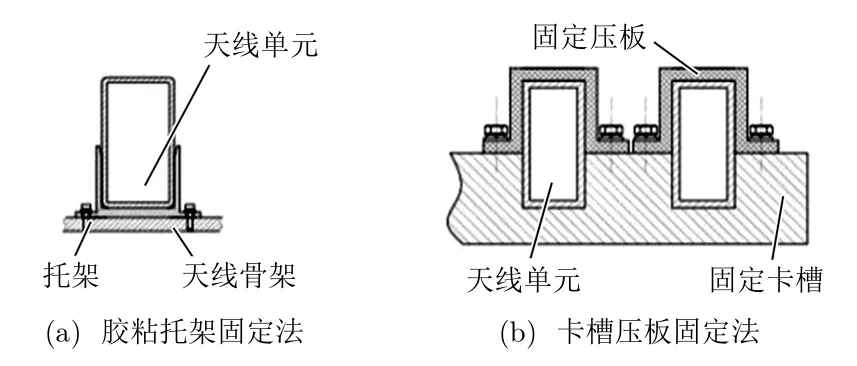

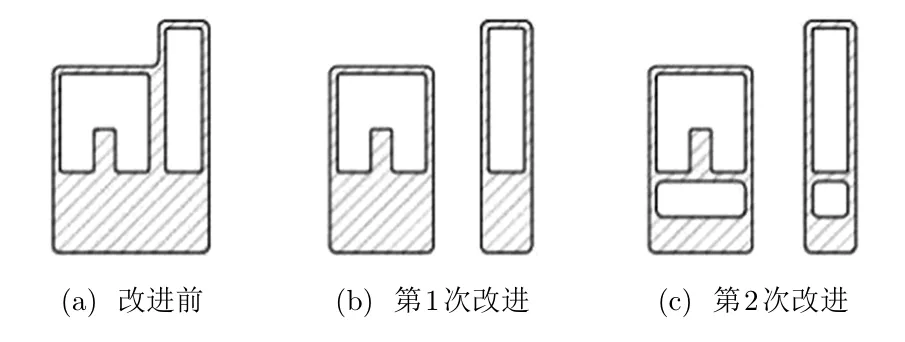

波導裂縫天線單元由開縫波導管、負載和波導同軸變換器組成。目前工程上主要使用標準波導管進行開縫加工設計,負載和波導同軸變換器作為獨立的器件,分別采用法蘭盤固定在開縫波導管的兩端,如圖1 所示。波導裂縫天線單元的常規固定方式可歸納為膠粘托架固定法和卡槽壓板固定法,如圖2 所示。

圖1 常規波導裂縫天線單元結構形式

圖2 波導裂縫天線單元常規固定方式

常規的工程實現方式結構簡單,安裝方便,成本也較低,適用于大部分波導裂縫天線單元。但常規的結構形式也存在一些弊端,如天線單元的安裝位置精度不是很高,天線單元之間的間距較大,天線單元自身的剛強度差等。隨著現代雷達技術的發展,波導裂縫天線單元的安裝位置精度越來越高,天線單元之間的間距越來越小,尤其是對于高頻雷達,這方面的需求特別強烈。常規的結構設計方法已不能滿足這些要求,因此迫切需要一種新的結構形式來實現這些需求。本文根據波導裂縫天線單元的結構設計新需求,結合生產工藝、安裝方式和制造成本等方面的要求,提出了一種新的波導裂縫天線單元結構形式,并對波導管、負載和波導同軸變換器進行了結構設計研究,同時對波導裂縫天線單元的安裝方式、安裝位置精度和內腔防護進行了詳細敘述。

2 波導裂縫天線的結構設計新需求

現代雷達技術的發展對波導裂縫陣列天線的要求越來越高。在相同的陣面口徑尺寸下,為了提高波導裂縫陣列天線整體的電性能,往往會縮小波導裂縫天線單元之間的間距,增加天線單元的總數量,甚至為了實現波導裂縫陣列天線的雙極化,有時會塞入2 倍數量的波導裂縫天線。這就導致整個陣面極其擁擠,天線單元之間沒有間隙或者間隙極小。因此如何解決天線單元的安裝問題是結構設計無法逃避的難題。

對于一些頻率較高的雷達,除波導裂縫天線單元之間的間距變小以外,對天線單元安裝位置精度的要求也變得很高,常規的安裝定位方式很難保證其定位精度。因此,如何提高天線單元的位置精度也是不能忽視的問題。

此外,為了增強單根波導裂縫天線的電性能,往往會將其加長,增加開縫數量,但隨之而來的是其剛度的下降。因此,如何提高天線單元的剛度也是需要考慮的問題。

3 波導裂縫天線的結構設計

波導裂縫天線單元之間的間距變小使得常規的正面固定方式(膠粘托架固定法和卡槽壓板固定法)不再適用,因此只能從背面固定波導裂縫天線單元。同時,為了實現天線單元的高定位精度,最好直接在天線單元上加工定位接口,以減少轉接帶來的誤差。波導裂縫天線的設計主要包括波導管的結構設計,負載和波導同軸變換器的結構設計。

3.1 波導管的結構設計

波導管為空心、薄壁、細長結構,采用熱擠壓成型工藝制作而成。其設計主要包括波導管截面設計和波導管的材料選擇。

3.1.1 波導管截面設計

根據電性能要求選擇合適的標準波導型號,并在此基礎上進行截面設計。截面設計主要分為常規設計、多功能加強筋設計、固定接口設計以及綜合形狀設計。

(1)常規設計

波導管采用熱擠壓成型工藝制作,其常規設計包括壁厚設計和圓角設計。熱擠壓成型工藝對波導管的壁厚起重要的限制作用。若波導管壁過厚,不僅會因用料過多而增加成本,而且也會增大壓機的噸位;若波導管壁過薄,則金屬的流動阻力就大,成型困難,波導管的剛強度也會變差。在保證波導管壁厚度合適的情況下,還需要盡量保證壁厚均勻,消除內部存在的應力,減少熱擠壓過程中的翹曲變形現象。

圓角設計對波導管截面設計非常重要。采用圓角結構可以獲得良好的工藝效果,也可以避免拐角處產生應力集中。波導管內腔尺寸在理論上是清角,但實際上不能這么做。圓角半徑的大小不僅影響波導管的工藝成型質量,還會影響熱擠壓模具的壽命。在目前的工藝水平下,波導管內腔的圓角半徑最好不要小于0.4 mm,對于流動性好的熱擠壓材料(6063 鋁合金),可以適當減小圓角半徑[4]。

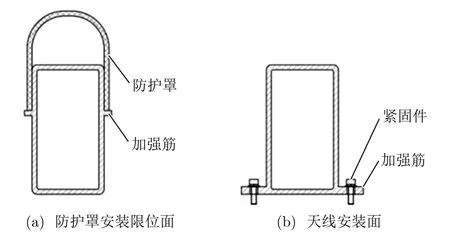

(2)多功能加強筋設計

為了提高波導裂縫天線的電性能,將波導管加長,增加開縫數量,但這會使波導管的剛度下降。由于剛度與壁厚的立方成正比,因此提高剛度最直接的方法是增加壁厚,但這樣會顯著增加波導管的重量。在不增加壁厚的情況下,提高波導管剛度最經濟可行的方法是設置加強筋。適當使用加強筋能有效克服零件扭曲、變形等,而且在某些情況下,加強筋還能起到輔助作用,如可以作為波導裂縫天線防護罩的安裝限位面和天線的安裝面,如圖3 所示。

圖3 多功能加強筋設計實例

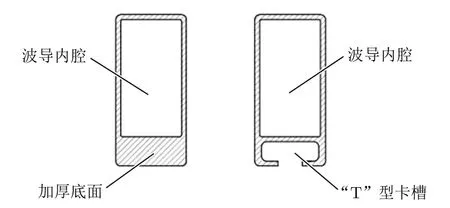

(3)固定接口設計

隨著波導裂縫天線單元之間的間距越來越小,2個單元之間的安裝空間沒有了,無法從正面進行安裝固定。因此如何將波導裂縫天線單元可靠地安裝在陣面骨架上成為一個急需解決的問題。

該問題可以通過波導管截面設計來解決,即將固定接口集成設計在波導管的底部,從波導管底部固定波導裂縫天線單元,如圖4 所示。將波導管底部加厚,并且打孔攻絲,然后旋入螺釘即可,或在波導管底部一側設置“T”型卡槽,插入螺栓將其固定。

圖4 固定接口設計實例

(4)綜合形狀設計

在實際應用中,經常需要對壁厚、圓角、加強筋和固定接口等多個設計要素進行融合設計,并要兼顧重量、成本、模具設計等影響因素,以在保證波導管電性能和結構剛強度的同時,優化波導的截面形狀,提高波導管的熱擠壓成品率,減小模具的磨損,延長模具的使用壽命,提高波導管的質量。以某雙極化有源相控陣雷達的波導裂縫天線單元為例,原波導截面形狀復雜,截面面積較大,截面厚度變化懸殊且結構尺寸左右不對稱,導致熱擠壓模具成本增加,使用壽命降低,壓機噸位提高,設備費用增加,波導管成品率變低,產品質量下降,特別是對熱擠壓成型后還需熱處理的波導管,形成較大的殘余內應力,如圖5(a)所示。第1 次改進時,將大的波導截面分成2 個部分,每個部分的截面面積變小且結構尺寸左右對稱,改善了模具的工藝性能,減小了壓機的噸位,提高了波導管的成品率,消除了因結構不對稱帶來的內應力,如圖5(b)所示。第2 次改進時,在波導內腔下部增加減重保護腔,使波導管的壁厚變化趨緩,改善了波導管的生產工藝性,同時消除了因在底面打孔安裝,波導管內腔底面被鉆頭頂出鼓包的現象,如圖5(c)所示。

圖5 綜合形狀設計實例

3.1.2 波導管的材料選擇

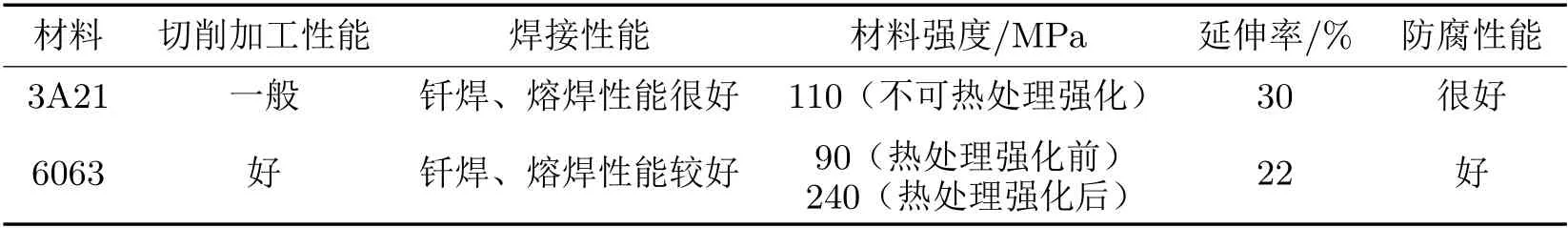

波導管采用熱擠壓成型,然后加工出按一定規律排布的裂縫,再焊接法蘭盤等。在選擇材料時,應該從材料的流動性能、切削加工性能、焊接性能、防腐性能、強度、塑性等方面進行綜合考慮。目前用于波導裂縫天線的常用鋁合金材料有3A21 鋁合金和6063鋁合金2 種,其性能比較見表1[5-7]。

表1 波導管常用鋁合金材料性能比較

3.2 負載和波導同軸變換器的結構設計

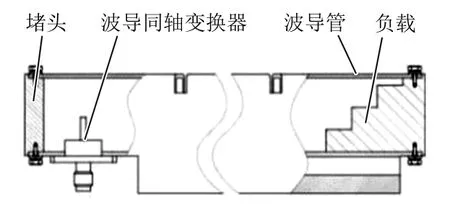

常規的波導同軸變換器或負載都有一個法蘭盤安裝面,使其整體結構尺寸增大不少,無法滿足結構緊湊性要求。隨著波導裂縫天線單元之間的間距越來越小,負載或波導同軸變換器的常規結構形式已經不能滿足波導裂縫天線單元的設計要求。因此需要將波導同軸變換器和負載集成在波導管上,采用嵌入式安裝方式固定,同時用堵頭將波導管兩端堵住,見圖6。

圖6 負載和波導同軸變換器嵌入式設計實例

4 波導裂縫天線單元安裝固定形式

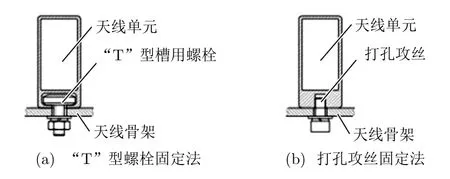

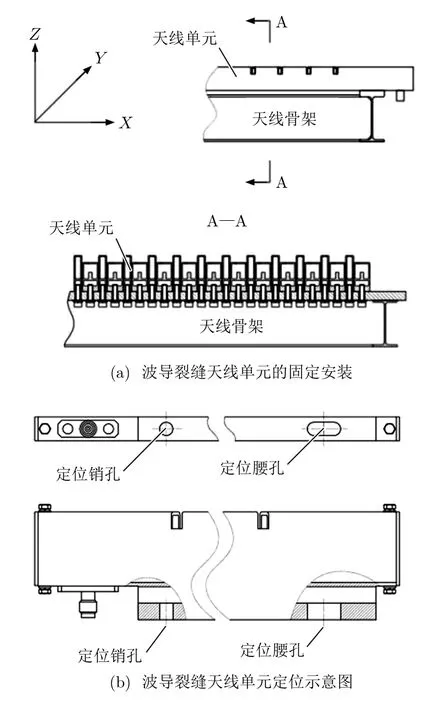

由于波導裂縫天線單元之間的間距越來越小,兩個單元之間沒有足夠的安裝空間,無法從正面進行安裝固定。因此只能從波導裂縫天線單元的背面采用“T”型螺栓固定法和打孔攻絲固定法進行固定,如圖7 所示。

圖7 安裝固定形式設計實例

“T”型螺栓固定法是在波導管上設計出“T”型卡槽,然后將螺栓插入卡槽內,用于固定波導裂縫天線單元。打孔攻絲固定法是加厚波導管的底部,然后在波導管底部打孔攻絲,用于固定波導裂縫天線單元。

5 波導裂縫天線單元位置精度

對于波導裂縫陣列天線,天線陣面的面精度對電性能影響很大,且直接關系到天線單元的加工精度及裝配精度。天線單元的加工精度由數控機床的自身精度決定,在這里不做討論。本文主要討論天線單元的安裝位置精度。

天線單元的安裝位置精度包括天線單元的X 向(單元長度方向)安裝精度、Y 向(天線單元之間間距)安裝精度和Z 向(天線陣面的平面度)安裝精度。天線單元Z 向的安裝精度由天線骨架上天線單元安裝面的精度保證,而天線骨架的加工由大型數控中心來實現,其精度誤差可以由機床的加工精度得到很好的控制,在這里也不做討論。下面以打孔攻絲固定法為例,討論天線單元的X 向和Y 向安裝位置精度[8],如圖8 所示。

在波導裂縫天線單元的底部加工定位銷孔和定位腰孔,如圖8(b)所示。安裝時,將定位銷孔作為X向定位基準,可以將X 向的安裝位置精度做到很高;將定位腰孔作為Y 向的定位基準,與陣面骨架上的銷子配合使用,可以將Y 向的安裝位置精度做到很高,同時可以釋放長度方向上的約束,避免因溫差天線單元長度伸縮而無法裝配。

圖8 位置精度分析實例

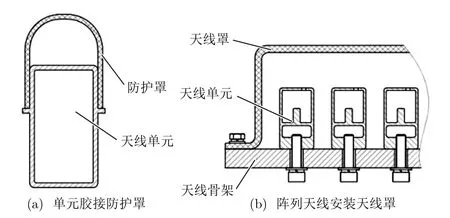

6 波導裂縫天線單元內腔防護

為了防止雨水、灰塵等侵入波導裂縫天線單元的內腔,保證其電性能不受影響,需要對波導裂縫天線單元的內腔進行必要的防護。目前常用的防護方式有天線單元單獨膠接防護罩和陣列天線整體安裝天線罩2 種,如圖9 所示。

圖9 內腔防護設計實例

采用天線單元單獨膠接防護罩的方式,可以保證單元內外隔絕,使灰塵、雨水無法進入其內部,同時定期充氣趕潮,排出冷凝水。采用陣列天線整體安裝天線罩方式,可以保護天線單元,防止雨水和灰塵侵入,而且可以抵抗風載荷,克服由風載荷引起的天線變形,但需要做好天線罩內的防護工作,保證其內部干燥、清潔。

7 綜合實例

某雙極化有源相控陣雷達用于天氣監測,其天線陣面由水平極化天線單元和垂直極化天線單元交錯排布組成。水平極化天線單元采用窄邊橫向傾斜縫,垂直極化天線單元采用寬邊縱向偏置縫。該天線陣面結構設計的最大難點在于天線單元之間的間距非常小,很難通過常規設計達到使用要求。例如,沒有空間給每個天線單元單獨膠接防護罩,只能采用整體安裝天線罩的防護方式;沒有空間焊接法蘭盤,波導同軸變換器和負載只能集成在波導管上;波導同軸變換器連接電纜時,沒有足夠的操作空間,只能將天線單元上的2 個連接器錯開排布,勉強留出操作空間;沒有天線單元正面安裝空間,只能采用背面打孔攻絲的安裝方式。安裝天線單元時,將單元底部的定位銷孔作為X 向的定位基準,將單元底部的定位腰孔作為Y 向的定位基準,這樣可以釋放長度方向的約束,避免溫差引起單元長度伸縮,導致無法裝配。

天線單元的波導管截面經過多次優化設計,最終定型,提升了波導管的生產工藝性,大大提高了產品的成品率,保障了產品的質量。其背面打孔攻絲的固定方式解決了天線單元難以固定的難題,定位銷孔和定位腰孔的配合使用不僅使天線單元在X 向和Y 向的定位更加精準,而且克服了因熱脹冷縮長波導無法裝配的問題。

該雷達波導裂縫天線單元安裝牢固可靠,位置精度較高,已通過質量檢驗。其成功實施較好地驗證了背面安裝方式的可行性,也使密集型陣面單元布局成為可能。

8 結束語

波導裂縫天線因其優良的電性能和優異的結構設計特性被越來越廣泛地運用在現代雷達中。本文通過分析波導裂縫天線的結構設計新需求,提出了背面固定方式,通過波導管截面設計,在理論上驗證了其可行性,同時在某雙極化有源相控陣雷達產品中實施應用,取得了不錯的效果。另外,對波導裂縫天線單元的安裝固定方式、安裝位置精度以及內腔防護進行了詳細敘述,可為其他波導裂縫天線的結構設計提供參考。

隨著現代雷達技術的發展,密集型陣列天線布局會提高陣列天線整體的電性能,縮小陣列天線的外形尺寸將成為一種發展趨勢。因此波導裂縫天線的結構形式和工程實現方式需要與時俱進,不斷更新,以適應新的結構設計需求。