空間鋼節點焊接裝配工藝研究*

陳志平,沈禮林,張季平,李春光,壽建軍

(1. 杭州電子科技大學,浙江 杭州310018;2. 杭州圣建供應鏈管理有限公司,浙江 杭州310002)

引 言

近年來,鋼結構因其造型美觀、重量輕、強度高、延性大、抗震性能好、施工速度快等優點得到了廣泛運用[1]。隨著鋼結構建筑技術的不斷提高,國內的鋼結構建筑也隨之興起(如上海世博會企業聯合館、青島世界園藝博覽會主題館、國家體育場——鳥巢等)。在鋼結構建筑中,鋼結構的連接節點是關鍵構件。因鋼結構建筑的獨特性,其鋼節點截面大多不同,因此為了保證鋼結構的造型和穩定性,需要合理設計和制作鋼節點[2]。鋼節點焊接裝配技術是鋼節點制作的關鍵,直接影響鋼結構的施工質量,因此有必要從實際出發研究鋼節點的焊接裝配工藝。

本文以某大廈裙房屋頂異形網殼鋼結構節點為例,研究其焊接裝配的關鍵工藝。整個鋼結構建筑為異形網殼結構建筑,包括鋼節點、圈梁、梁柱、箱型連接桿件等。其中鋼節點屬于焊接鋼節點,具有成本低、周期短、與鋼梁焊接工藝性好等優點。由于建筑外觀設計的獨特要求,每個鋼節點有多個不同方向的外伸牛腿,以滿足空間上箱型桿件與圈梁的連接要求。

1 鋼節點構型特征與放樣

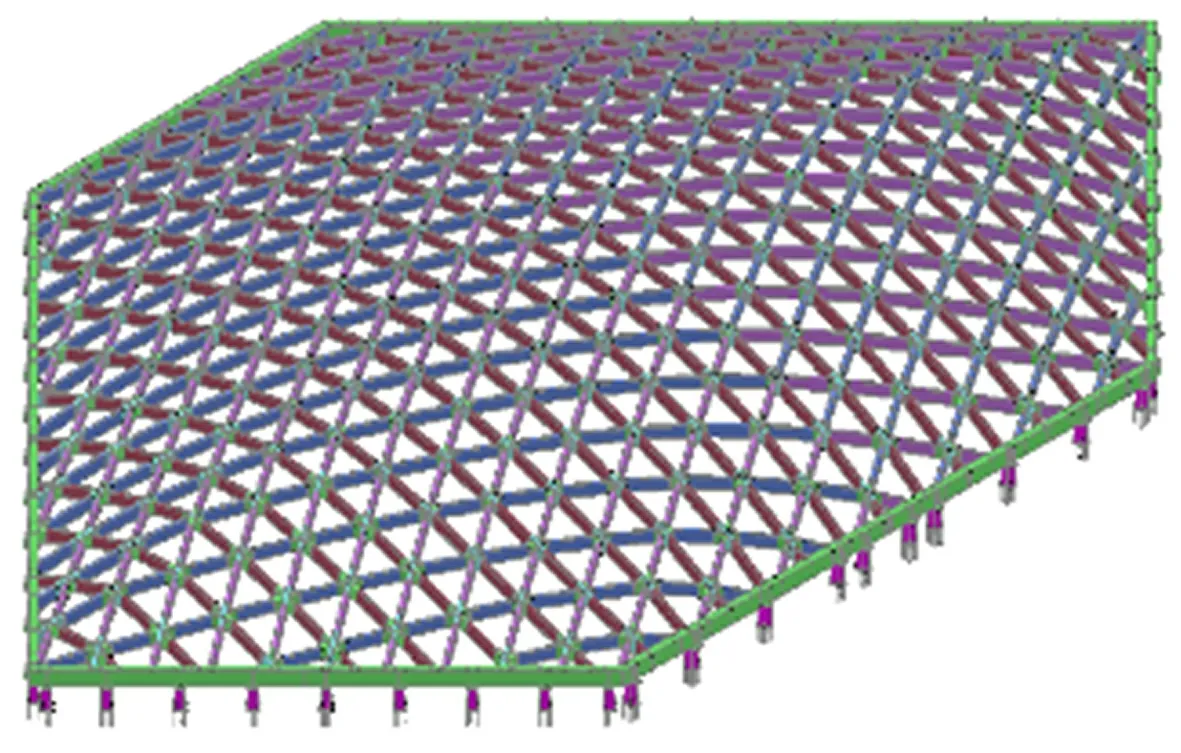

1.1 鋼結構整體構型

本文研究的鋼結構建筑為典型的網殼結構,造型美觀,采光性能好。該鋼結構基礎標高為31 m,整體呈六邊形,結構采用單層三向網殼結構。如圖1 所示,整個網殼鋼結構呈雙曲造型,鋼節點從6 個方向伸出牛腿與箱型桿件連接,桿件呈彎矩形狀,桿件再與其他鋼節點相連接或直接與圈梁連接。在不改變造型的情況下,為了降低制作難度,不將桿件彎曲制作,而是改變鋼節點牛腿的角度。中間桿件為標準矩形管,鋼節點為異形件。

圖1 大廈鋼結構建筑模型

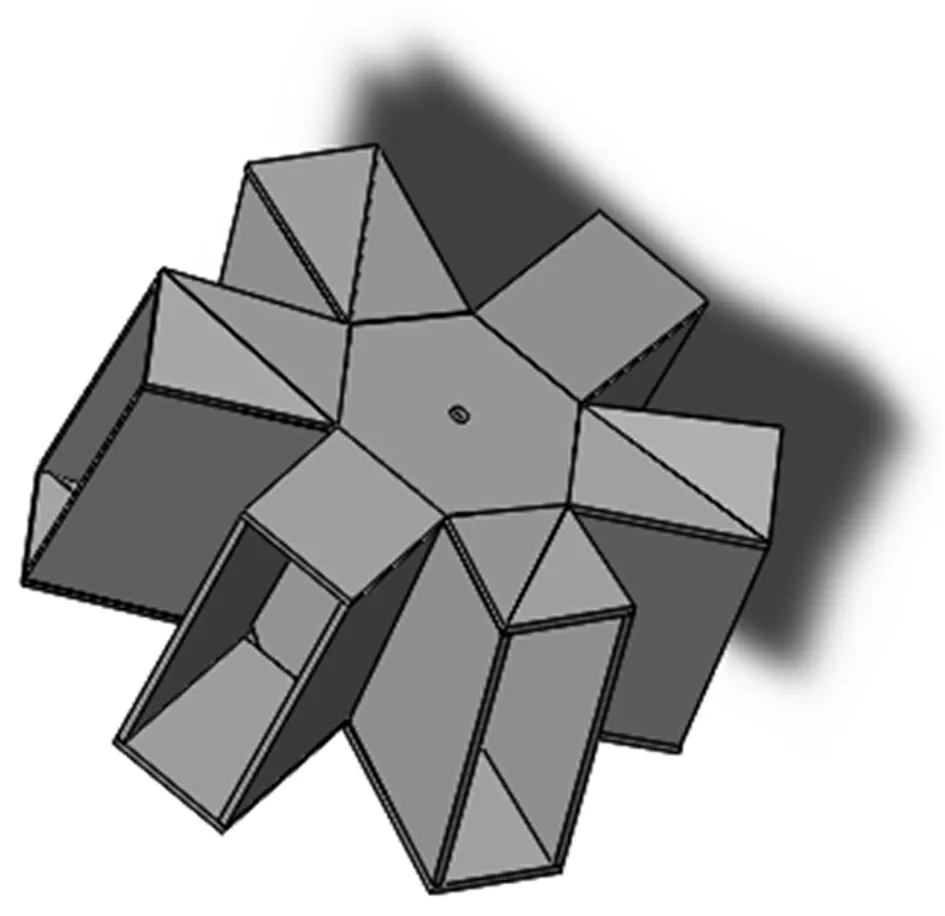

1.2 鋼節點構型特征

鋼節點是空間鋼結構的連接樞紐。該工程項目中共有380 個獨立節點,其牛腿連接方向和扭曲角度各不相同。若采用鑄鋼節點,則需要各種注模,工藝復雜且經濟上也不允許,因此采用Q345-B 型鋼板焊接加工制作。單個鋼節點重達130 kg,分別由2 塊六邊形中心翼板、外伸的6 個鋼牛腿口和表面蓋板等構成,如圖2 所示。上下2 塊六邊形鋼板在空間上平行錯開,各個支腿的截面為標準矩形截面。為了提高鋼節點的承載能力,中間加2 塊筋板。支腿上下蓋板具有一定的折彎角度,從而得到光滑弧形曲面,保證鋼結構的美觀性。

圖2 空間鋼節點三維示意圖

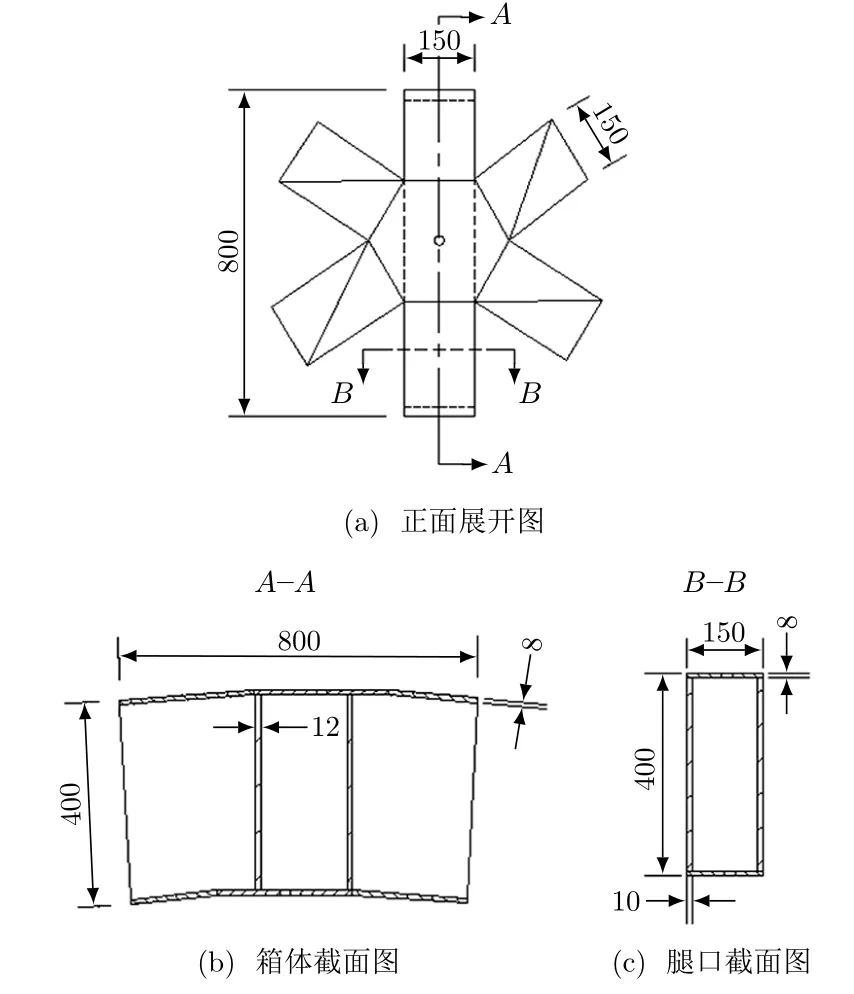

1.3 鋼節點放樣設計

在鋼節點制作中,放樣是非常重要的一環,關系到后續鋼節點的施工制作。放樣是焊接施工前的必需工序,可以防止在下料切割過程中因尺寸問題而浪費材料,也可用于輔助研究鋼節點的組裝焊接順序。

在進行放樣開發時,需根據鋼節點的構型特征,對鋼節點進行三維建模,將三維展開成二維圖,并畫出其節點平面圖。由于鋼節點的設計已在實驗室研究[3]完成,故可從該研究中知曉鋼節點的大致尺寸。如圖3 所示,翼板的六邊尺寸為150 mm,板厚8 mm;母板的最長邊為800 mm,板厚10 mm,寬度可由蓋板厚度和總長推算出來;筋板厚12 mm;腹板厚10 mm。

圖3 節點平面示意圖

確定零部件尺寸后,在放樣板上畫出實體零件,采用切割技術將放樣的零件從原材料上分離。根據設計要求,利用加工設備將分離的零件組裝焊接制作成鋼節點樣板模型。

2 鋼節點焊接工藝

2.1 焊前準備

為確保組裝焊接過程順利進行,需要進行以下焊前準備:

1)確定坡口形式。鋼節點箱體內側有角度狹小的焊縫,故采用內坡口形式,以保證內部焊透。

2)選擇焊材。焊接過程采用手工焊接,選用的鋼材為Q345-B 型鋼,宜用E4303 型焊條[4]。

3)確定焊接工藝參數。為提高焊縫的塑性和韌性,鋼節點焊接采用多層焊,第1 層焊縫的焊條直徑宜為3.2 ~4.0 mm[4]。焊接變形量的大小與輸入的熱量密切相關。在焊速和電壓不變的情況下,減小電流可以有效減小焊接對構件的熱輸入量,從而減小焊接變形量,因此將焊接熱輸入量控制在15 ~25 J/cm[5]。

4)選擇焊接方法。由于鋼節點相貫連接的特點,每組裝一塊鋼板就要進行焊接,以滿足全位置焊接的要求,故選擇CO2氣體保護焊[4]。

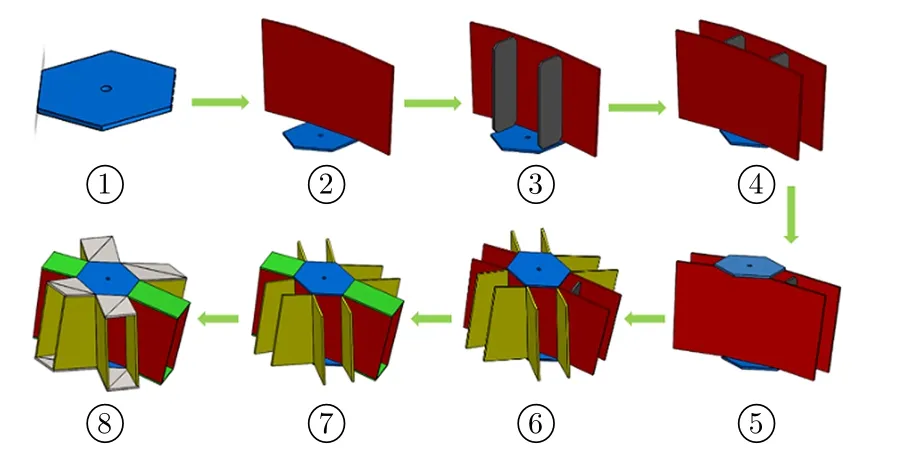

2.2 鋼節點組裝

文中的鋼節點形式復雜,為了降低制作的難度,采用分體式制作后再整體組裝焊接的方法。組裝時,按先組裝大構件再組裝小構件的原則進行。節點外伸的6 個牛腿位姿不同,但都焊接在中間的箱型構件上,因此先焊接中間箱體。中間箱體包括2 塊六邊形鋼板、2 塊母板、2 塊筋板以及2 個從母板伸出的牛腿。然后以箱體為中心,再焊接另外4 個鋼節點牛腿,這樣有利于保證中間箱體的穩定性,也為后續焊接提供便利。

2.3 鋼節點焊接位置及焊接順序

文中焊接的鋼節點結構復雜,牛腿口角度多變,焊接的鋼板數量多,為了保證箱體內部鋼板全熔透焊接以及箱體穩定,有必要確定鋼節點焊接的焊接位置及焊接順序。

選擇焊接順序的基本原則是由鋼節點中心向外依次焊接。焊接順序如圖4 所示,依次為:

1)固定鋼節點的下翼板,其中一塊母板位于下翼板的對角線處并與下翼板拼接焊接(圖4 中的①、②);

2)將2塊加筋肋板與母板、下翼板組焊,加筋肋板位于下翼板六邊形邊上且與該邊之間預留10 mm的空間,以保證肋板兩側全焊接(圖4 中的③);

3)再將另一塊母板與筋板、下翼板組裝焊接,位置與第1 塊母板相同(圖4 中的④);

4)焊接上翼板,注意上翼板與下翼板平行錯開且六角方向一致(圖4 中的⑤);

5)中間箱體組焊成功后,焊接另外4 個牛腿,依次將8 塊腹板分別與上下翼板、母板組焊,各腹板位于上下翼板同方向角上且腹板短邊與翼板邊垂直,其中一長邊與母板接觸(圖4 中的⑥);

6)最后組焊上下蓋板,三角蓋板與翼板、腹板延縫焊接,兩三角蓋板接觸焊接時需成一定角度,這是為了讓網殼結構在各個方向上看起來都是雙曲面,使鋼結構建筑造型美觀(圖4 中的⑦、 ⑧)。

組裝焊接完成后,校正焊接變形,檢查合格后對鋼節點進行除銹、涂裝、編號等處理。

圖4 鋼節點焊接順序圖

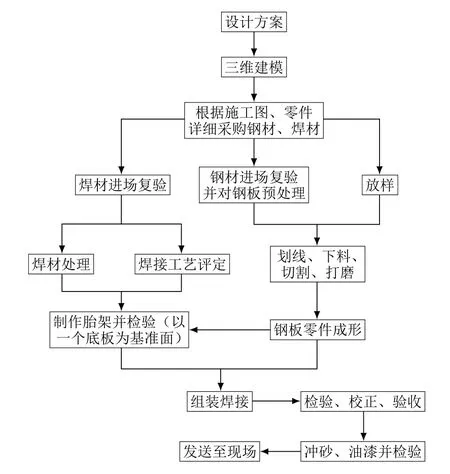

2.4 鋼節點制作工藝流程

鋼節點的制作程序較為繁雜,包括前期的鋼材、焊材準備,中期的放樣切割以及后期的組裝焊接等。為了更好地管理并制作鋼節點,繪制了該工程箱型鋼節點的制作工藝流程圖,如圖5 所示。

圖5 鋼節點制作工藝流程

3 焊接應力控制

為確保鋼結構建筑的安全,保證鋼節點的質量,有必要分析關鍵節點在焊接過程中的殘余應力。文中的鋼節點構造復雜,焊縫過多,殘余應力分布復雜,而殘余應力會導致鋼節點焊縫處產生許多工藝缺陷(如冷熱裂紋、脆性斷裂等),這些缺陷會影響鋼節點的穩定性和鋼結構建筑的安全性。因此,有必要利用有限元工具觀察鋼節點的殘余應力分布,找出節點的應力集中部位。

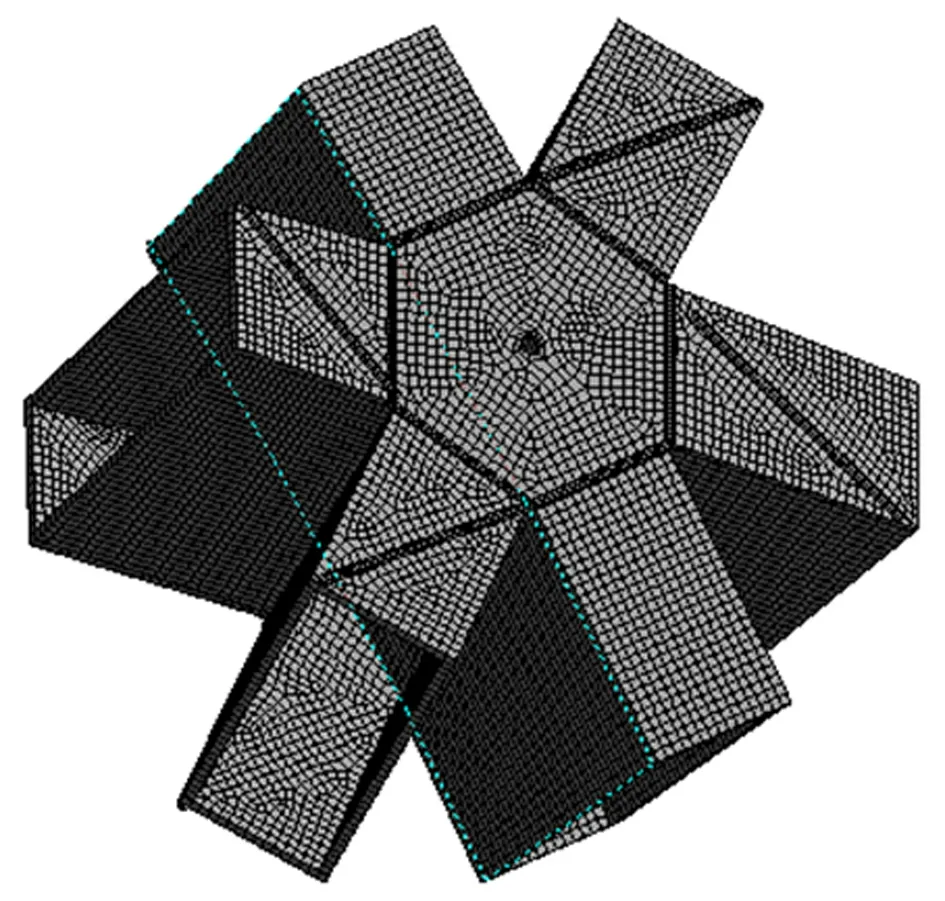

3.1 有限元模型

這里主要研究鋼節點焊接時產生的溫度場以及冷卻后的殘余應力。在進行有限元分析時,首先需要確定鋼節點和焊條的材料及其屬性。設置的焊條屬性應與Q345-B 型鋼的屬性一致,導熱系數設為48 W/(m2·?C),對流換熱系數設為20 W/(m2·?C)[6]。材料屬性定義好后,對模型進行網格劃分。焊縫及焊縫周邊位置采用六面體劃分,且單元尺寸設置為5 mm;模型其余位置采用自動網殼劃分,單元尺寸設置為10 mm。這樣將焊縫密化有利于模擬計算的精度。網格劃分后的有限元模型如圖6 所示。

圖6 有限元網格劃分模型

在仿真過程中,考慮到鋼節點焊縫太多且過于分散,故簡化了仿真實體。從模型的結構和焊縫位置可知:母板和翼板都處于箱體中心,腹板與母板接觸且夾在翼板之間,它們之間的焊縫均分布在箱體內部且采取全焊接方式,結構較為穩定;而蓋板裸露在外,若出現缺陷易發生斷裂、掉落等安全問題。故著重分析下翼板與三角蓋板焊縫處的殘余應力,若此處的焊接殘余應力能夠滿足應力控制要求,則焊接就能滿足鋼節點的質量要求。

3.2 焊接熱源設定

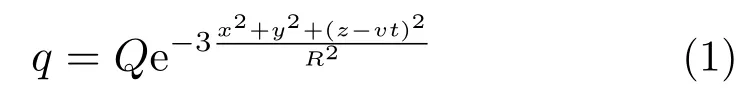

由于焊接時焊槍是移動的且焊頭溫度會發生變化,因此需要加載一個移動熱源。選用高斯熱源函數作為熱源加載方式,熱分析加載的熱流密度通過下式計算得到:

式中:q 為坐標系上點(x,y,z) 的熱流密度;Q 為熱輸入率,取為2e7 W/m2;v 為熱源掃描速度,v =0.002 m/s;t 為熱源掃描時間,在APDL 里設為TIME,由自己設定;R 為熱源半徑,R=0.005 m。

焊接仿真時為了提高準確度,一般采用生死單元法,即在熱源加載之前先將所有焊縫單元“殺死”,隨著熱源的移動依次將死單元“激活”,計算得到焊接過程中各時間段的溫度場[6];然后將瞬態熱分析的結果轉化為瞬態結構分析,把溫度場作為焊接殘余應力分析的熱載荷,設置好焊接約束條件以及時間和步長(結構分析時間應與熱載荷讀取的時間一致),計算得到應力場。

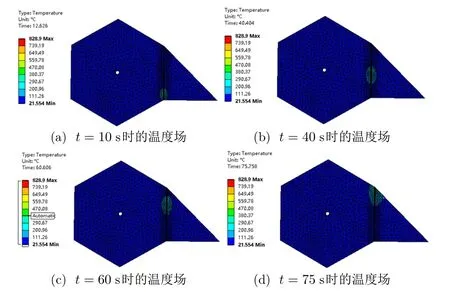

3.3 結果與分析

經過軟件計算處理后,可以看到焊接過程的溫度場變化。圖7 所示為焊接過程中4 個典型時間點的溫度場。從圖7 可以看出:隨著熱源的移動,焊接路徑上各個單元點逐漸達到溫度峰值,單元點處的溫度峰值基本相同,說明是穩態溫度場;先焊點熱量的傳遞使得后焊點的溫度峰值比先焊點的溫度峰值略高,與實際的焊接過程類似。

圖7 溫度場分布云圖

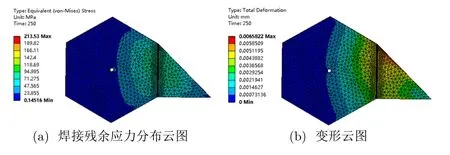

溫度場分析完成后,在該熱載荷作用下再進行殘余應力計算,即采用熱力耦合的間接方法,利用ANSYS 的自動轉換功能由熱分析轉為應力分析,同時添加底面固定約束[7]。圖8 為焊接冷卻到30?C 時的焊接殘余應力分布云圖和變形云圖。從圖8 可以看出:等效殘余應力主要集中于焊縫及其附近區域,遠離焊縫位置的殘余應力逐漸減小;等效殘余應力最大值出現在焊縫終焊點,為213.53 MPa,小于Q345-B型鋼的屈服強度(300 ~400 MPa),滿足應力控制要求;變形量約為0.01 mm,相對較小,說明基本無焊接變形。

圖8 焊接殘余應力分布云圖及變形云圖

因終焊處殘余應力較大,為了降低鋼節點因殘余應力而產生工藝缺陷的可能性,在殘余應力最大區域需采取一定的方法(如錘擊消除法、振動消除法等)進行處理。

4 結束語

本文旨在研究鋼節點的焊接裝配工藝,圍繞該問題進行了以下幾方面的研究:1)分析鋼節點的構型特征,采用放樣方法試制鋼節點,以輔助各項工序;2)研究鋼節點的焊接工藝,保證鋼節點的焊接質量和建筑造型要求;3)分析焊接殘余應力,對鋼節點做有限元分析。結果表明等效殘余應力主要集中在焊縫及其附近區域,且在應力控制范圍內。本文研究的空間鋼節點焊接裝配工藝提高了鋼節點的制作質量,可為同類型鋼節點的制作與應用提供技術借鑒。

目前鋼節點的焊接裝配多由人工完成,存在精度低、質量不穩定、生產效率低等問題,而自動焊接裝配技術具有高精度、高穩定度、高產能等特點。希望日后采用自動焊接裝配技術以解決此類問題。