數值模擬在整鑄渦輪精密成形中的應用現狀

(北京科技大學 材料科學與工程學院,北京 100083)

高溫合金熱強性高、承溫能力強,具有良好的抗氧化和抗熱腐蝕性能,良好的疲勞性能、斷裂韌性等綜合性能,廣泛用于生產渦輪發動機的熱端部件[1—2]。隨著發動機不斷地更新換代,對發動機推重比的要求促使發動機向著輕量化、精密化與薄壁化方向發展,渦輪作為航空航天、燃氣輪機和汽車發動機的關鍵部件,也受到學者們的廣泛關注。

整體渦輪不同于傳統的分離榫槽結構,而是將渦輪的葉片和輪盤設計成一個整體,極大簡化了渦輪結構,并且避免了榫頭和榫槽的裝配磨損與裝配應力,在提高發動機工作壽命和可靠性上面起到重要作用[3]。國外在20世紀60年代便開始了整體渦輪的鑄造工藝研究,美國在整鑄渦輪制備方面申請了一系列與設備裝置及工藝技術相關的專利。國內在整體渦輪鑄造成形方面的研究起步較晚,但也取得了長足進步[4—6]。

整體渦輪具有結構復雜、壁厚薄等特點,在精密鑄造成形過程中很容易出現葉片欠鑄、縮孔、縮松、變形和熱裂等缺陷,極大降低了渦輪成品率[7—11]。渦輪質量受到渦輪結構、工藝設計和實際生產過程等多方面因素的影響,采用傳統試錯法必將耗費大量人力物力,因此,將數值模擬技術應用于整鑄渦輪的結構設計和工藝優化上,在提高生產效率和降低研發成本上面具有重要意義。下面將綜述數值模擬技術在渦輪精密鑄造成形過程中的應用現狀。

1 渦輪數值模擬前處理

鑄造數值模擬前處理過程需要研究人員耗費大量時間精力,前處理一般包括實體建模與網格劃分兩個環節,建模精度影響后續網格劃分質量,網格劃分質量直接影響模擬結果的準確性。因為鑄造模擬軟件自帶的建模模塊、網格劃分模塊和材料數據庫信息可能無法滿足復雜鑄件數值模擬需求,在具體開展模擬前,還要注意圖形數據信息與有限元網格劃分軟件的數據傳遞,在合金材料與型殼材料熱物性參數上面也要做一定研究。

1.1 幾何造型

渦輪幾何建模是開展計算機模擬仿真的前提,模型精度直接影響模擬結果的準確性。渦輪結構復雜,建模難度高,也會影響后續網格劃分的難易程度。為了保證數值模擬的順利進行,有時候會對模型進行優化,去除影響網格劃分的細節部分。早期采用的造型軟件有AUTOCAD、Pro/E、CADDS5和I-DEAS,輸出STL格式的文件進行后續的網格離散劃分[12]。隨著鑄造軟件的不斷更新迭代,鑄造研究人員在三維實體造型軟件上選擇更多,近些年在復雜零件的幾何造型研究方面應用較多的三維CAD軟件有UG、PRO/E和Solidworks[13—15]。

1.2 數值模擬接口研究

鑄造模擬軟件在建模與網格劃分上面較為薄弱,一般需要通過三維造型軟件和網格劃分軟件處理幾何模型后,再將三維圖形信息通過特定的接口導入到鑄造模擬軟件中進行后續模擬研究。不同軟件間接受不同類型的數據文件,為了保證在鑄造模擬軟件中能夠正常顯示幾何模型,且模型細節部分不丟失,需要對幾何建模軟件與鑄造模擬軟件的接口方式進行探討。

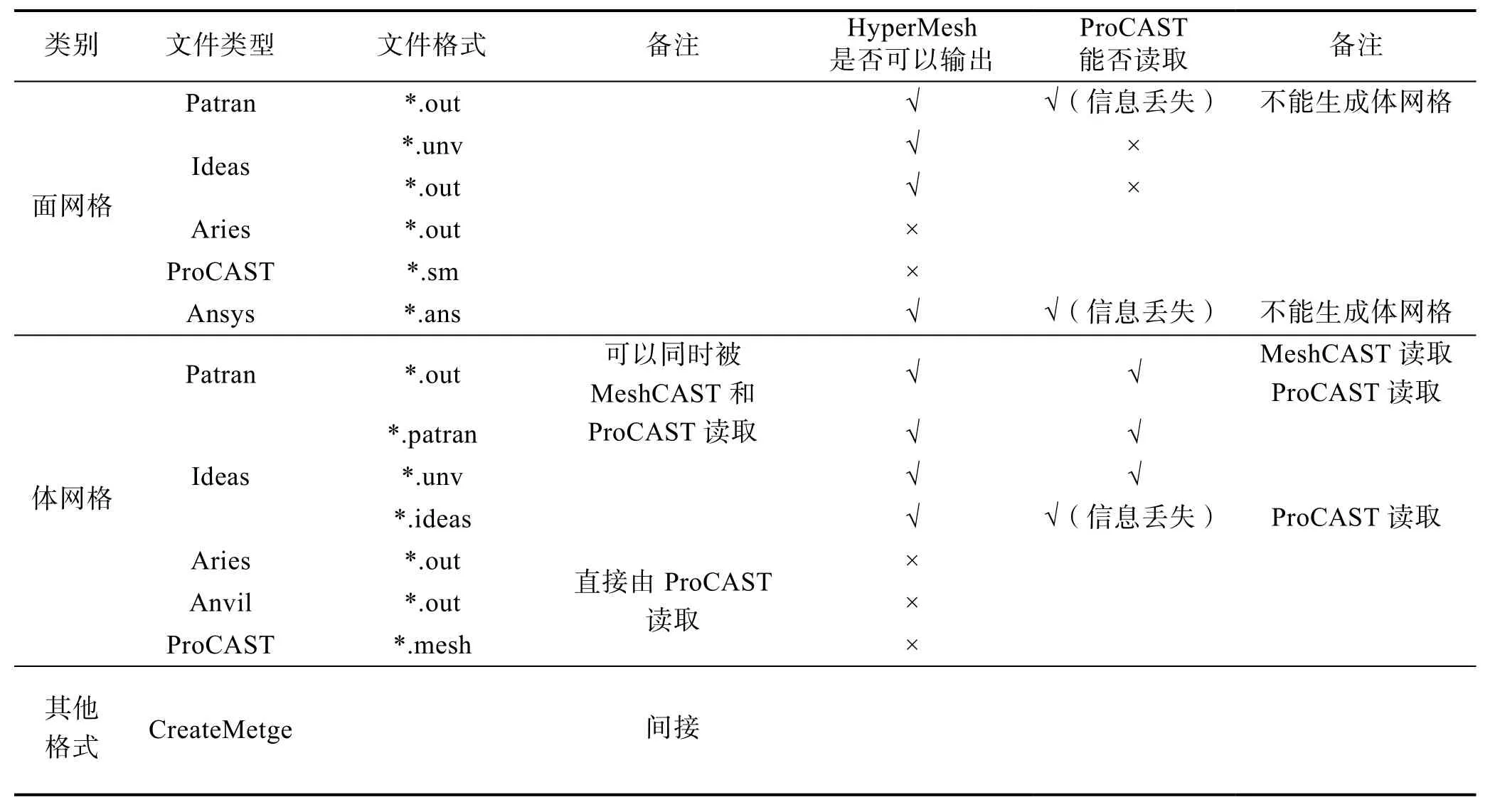

Huang等[16]為了提高鑄造模擬軟件ProCAST的模擬質量,提出利用幾何造型軟件Pro/E進行建模,再通過有限元網格劃分軟件HyperMesh對模型進行網格劃分,最后將網格數據信息導入鑄造模擬軟件ProCAST中進行后續模擬仿真研究的方法。與直接通過ProCAST鑄造模擬軟件的網格劃分模塊進行網格離散化處理方法相比,在建模軟件Pro/E、有限元網格劃分軟件HyperMesh與鑄造模擬軟件ProCAST間建立聯系更能保證網格質量,從而提高模擬精度。ProCAST與HyperMesh的直接接口方式如表1所示[17]。

陳平等[18]對SolidWorks與ProCAST的接口方式進行探討,發現導出整體渦輪這種復雜零件時,采用Parasolid和STEP格式更能保證后續的網格劃分質量。表2是SolidWorks和ProCAST間的可用接口方式。袁興茂等[19]通過SolidWorks建模后采用通用接口進行數據傳輸,發現鑄造模擬軟件中打開的三維模型出現了裝配位置改變的問題,而經過Geomesh優化處理后,能夠保證數據的準確讀取,并用一個砂型鑄造實例驗證了模式的可行性。

開展整鑄渦輪的數值模擬研究時,在建模軟件中創建渦輪實體模型后直接進行網格劃分,再將仿真文件導入鑄造模擬軟件中可在一定程度上解決文件格式不兼容的問題。王旭東[20]對比分析ProCAST的.sm表面網格文件和Pro/E的表面網格數據,發現網格文件的數據內容相似,但數據格式不同,因此便通過自行編寫的PROETOCAST數據轉化程序進行數據轉換,并用一個復雜結構鑄件驗證數據轉化的可行性。蓋其東等[21]開展UG與ProCAST的接口方式研究,提出通過UG仿真模塊的Ideas unv求解器進行網格劃分,再將網格數據文件導入到鑄造模擬軟件中的傳輸方式。該方法被實際應用到了某發動機用整體燃氣渦輪中,在渦輪葉片網格劃分方面具有獨特優勢。

1.3 網格劃分

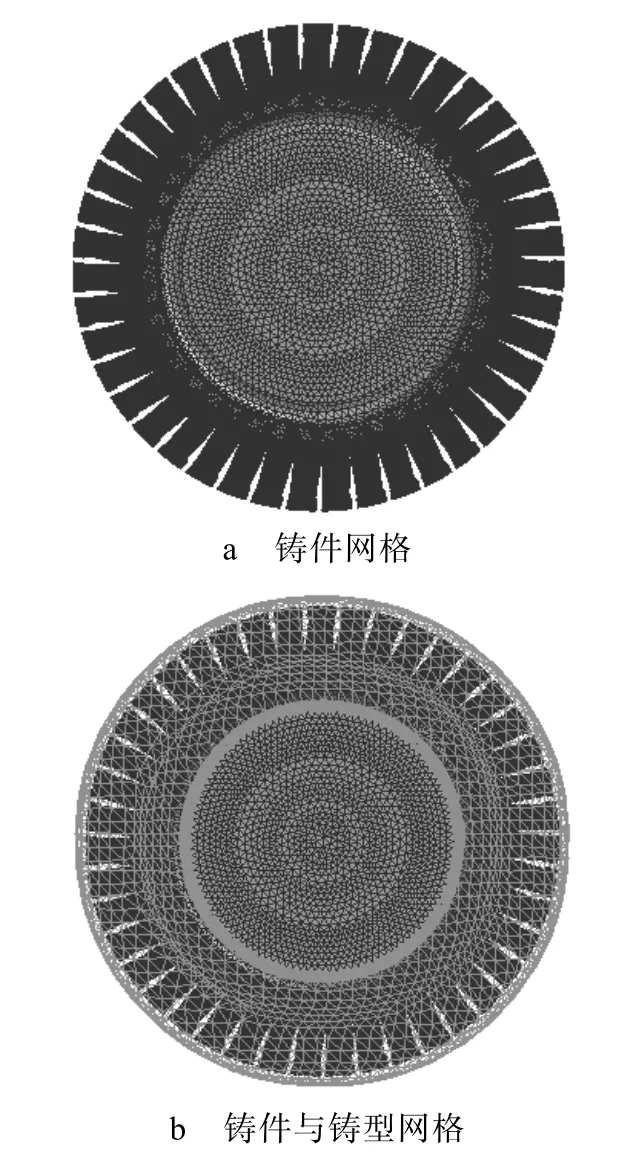

網格劃分是鑄件數值模擬的重要前處理過程,網格數量影響模擬計算時間,網格質量影響數值模擬結果的準確性[22]。整體渦輪作為復雜薄壁熔模鑄件,在網格劃分時選用四面體有限元網格更為方便快捷,否則容易在模型優化和網格修復上面耗費大量時間[21]。對整體渦輪開展數值模擬研究時,澆注系統和渦輪鑄件一般采用不同的單元長度,為了節省計算資源,減少模擬成本,渦輪的葉片與輪盤部分在網格劃分時也可以采用不同的單元長度。圖1便是渦輪網格劃分示意圖,其中葉片部分單元長度設定為1 mm,輪盤部分網格單元長度設定為2 mm,鑄型在渦輪鑄件面網格的基礎上生成。

表1 ProCAST與HyperMesh直接接口方式[17]Tab.1 ProCAST and HyperMesh direct interface method

表2 SolidWorks和ProCAST間的可用接口方式[18]Tab.2 Available interface methods between SolidWorks and ProCAST

圖1 渦輪網格劃分Fig.1 Casting mesh and casting mould mesh of turbine

李豫川等[23]在開展渦輪熔模鑄造數值模擬研究時,將鑄件網格與澆注系統網格做了區分,鑄件網格單元長度設定為2 mm,澆注系統網格單元長度設定為3 mm,劃分完成后的網格文件能夠滿足后續模擬需求。

李維等[24]在開展燃機葉輪鑄造工藝數值模擬研究時,為了在保證模擬結果可靠性的同時節約模擬時間,便將鑄件網格劃分較細,澆注系統網格劃分較稀疏,其中,鑄件部分的網格單元長度范圍為1~3 mm,澆注系統部分的網格單元長度范圍為5~8 mm。

如果鑄件幾何模型具有高度對稱性,也可以對鑄件進行等分,對部分模型進行網格劃分、邊界條件施加和數值模擬結果分析。Szeliga[25]對定向凝固鑄件進行熱分析時,因為幾何模型的對稱性便將其分成4份,對原有鑄件的1/4模型進行數值模擬研究,這樣可以大大降低對計算資源的占用以及提高模擬計算效率。鑄件與澆注系統的空間排布方式不同,也可以根據具體情況進行部分建模,如楊亮[26]在研究側注式渦輪熔模鑄造數值模擬時,為了減少模擬時間,便對澆注系統進行了1/4建模。

1.4 材料熱物性參數計算

金屬凝固過程中固液相的熱物理性質是鑄造模擬研究的重要數據,母合金熱物性參數和型殼熱物性參數的準確性直接影響鑄件數值模擬結果的可靠性[27—28]。熱物性參數一般會隨溫度改變,主要包括有固相率、密度、比熱容、潛熱和熱導率等,熔模鑄造型殼的熱物性參數還受到粘結劑種類與制殼工藝影響。在鑄造模擬研究中,合金材料的熱物性參數可通過不同的金屬材料計算軟件獲取,如JMatPro[29]和PANDAT[30]軟件。在鑄造模擬軟件如ProCAST中將合金成分輸入,通過給定的計算模型也可計算出特定合金的相關熱物性參數[31]。型殼材料與制備要結合生產實際,所以熱物性參數一般通過實驗手段獲取。

2 渦輪精密成形數值模擬

為了提高發動機效率,渦輪朝著一體化成形方向發展,而精密鑄造成形是渦輪生產的典型工藝。渦輪結構復雜,鑄造過程中容易受制備工藝和環境因素影響,從而影響鑄件質量,通過數值模擬軟件能對鑄造充型與凝固過程進行全流程追蹤,便于確定缺陷成因與分布情況,以便于模擬結果指導生產實踐。

2.1 充型過程數值模擬

渦輪充型方式直接影響鑄件是否存在澆不足、裹氣或者夾渣等缺陷,渦輪薄壁葉片的可鑄性也受到澆注溫度、澆注速度、模具溫度和結晶器溫度等鑄造參數的影響[32],為了提高渦輪鑄件的質量,可嘗試數值模擬和實驗驗證相結合的方式來優化渦輪的鑄造工藝。

楊亮等[26]通過鑄造模擬軟件,模擬頂注式與側注式澆注方式對增壓渦輪充型結果的影響,研究發現在重力作用下,頂注式與側注式澆注方式得到的渦輪鑄件均存在澆不足缺陷,但是側注式相對頂注式充型效果更好,并且發現提高模殼的預熱溫度能夠有效增強鑄件充型率。在模擬離心鑄造時,兩種澆注方式均能使金屬液充滿型腔,但縮孔、縮松缺陷無法避免。頂注式的縮松縮孔缺陷分布在渦輪中心位置,且體積相對較大,而側注式縮孔縮松缺陷分布在渦輪葉片位置,體積相對較小。

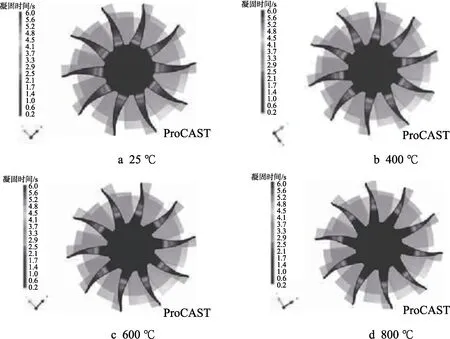

圖2 渦輪在不同模具預熱溫度下的凝固時間[8]Fig.2 Solidification time of turbine at different mold preheating temperatures

Zhao等[8]發現鈦合金增壓渦輪鑄件存在葉片欠鑄和表面氣孔等鑄造缺陷,便采用熔模鑄造與數值模擬相結合的方法來消除缺陷。渦輪采用離心澆注,通過數值模擬對離心轉速和模具預熱溫度等鑄造參數進行優化,并開展具體澆注實驗驗證工藝的合理性。型殼預熱溫度對鑄件充型結果的影響如圖2所示,由圖2可以看出,隨著型殼預熱溫度的升高,鑄件凝固時間逐漸延長,也就是金屬液在完全凝固前有更多的時間充滿型腔。型殼預熱溫度升高能提高合金充型能力,但也要考慮高溫下金屬液與模具間的界面反應,所以型殼預熱溫度選定為600 ℃。Li等[9]也通過將數值模擬與具體實驗相結合的方式來優化K418B渦輪導向器的鑄造工藝,研究結果表明,當澆注溫度為1540 ℃,離心速度為150 r/min時,能夠保證渦輪導向器充型良好。

2.2 溫度場數值模擬及缺陷預測

渦輪凝固過程的溫度場變化和金屬液收縮將直接導致在鑄件中形成縮孔縮松,發生在枝晶間的對流和枝晶收縮會形成微觀縮松。通過觀察渦輪凝固過程中的溫度場變化,并采用合適的工藝措施加以控制,有助于得到高質量的渦輪鑄件。

分析渦輪凝固過程中的溫度場結果時,可以觀察是否存在孤立液相區,即存在一個液相區被糊狀區包圍,周圍是一個固體外殼[30]。孤立液相區的補縮通道被凝固固相截斷,因后續補縮不足,到凝固完成后便形成縮孔縮松缺陷。普通重力澆注的渦輪鑄件最后凝固位置集中在輪盤中心,若工藝參數設置不當,在渦輪中心很容易形成大范圍的縮孔縮松,從而導致鑄件報廢。

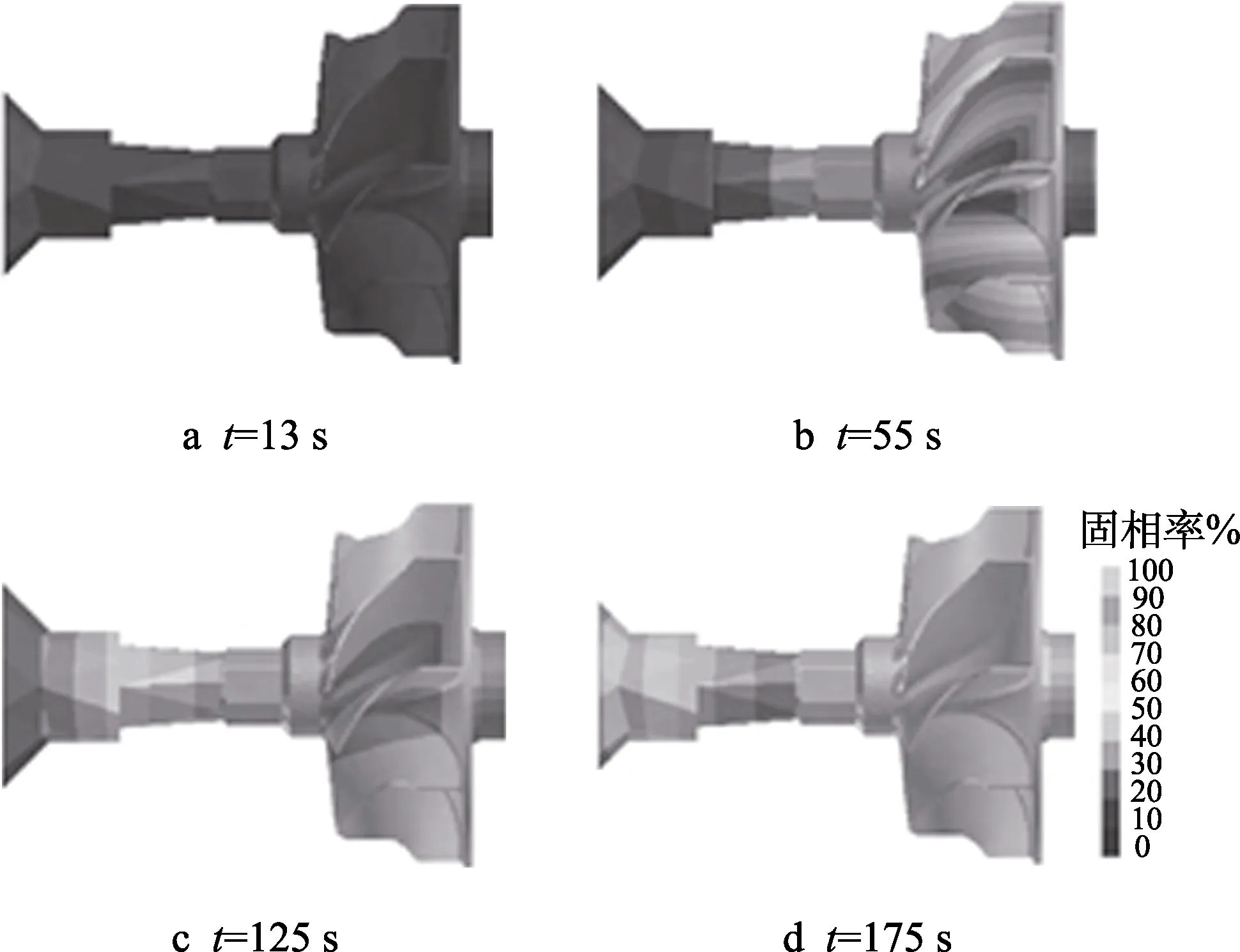

魏劍輝等[33]開展IN718合金渦輪熔模鑄造過程的數值模擬,通過分析鑄件溫度場結果和Porosity縮孔判據來預測鑄件缺陷分布情況,發現在中心軸位置容易出現縮孔縮松缺陷。渦輪鑄件凝固過程模擬結果如圖3所示,金屬液凝固過程基本符合從鑄件到澆注系統的順序凝固。從圖3可以看出,當t=125 s時渦輪葉片基本完全凝固,但當t=55 s時內澆道部位固相率在50%左右,影響正常補縮過程。渦輪中心軸處壁厚大,凝固緩慢,無法得到有效補縮,最終導致缺陷生成。為了消除鑄造缺陷,筆者將金屬液充型方式由頂注式轉變成底注式,且適當增加了內澆道直徑,實現了金屬液從鑄件到澆注系統的順序凝固,并通過模擬結果來改進鑄件澆注系統,實現從鑄件到澆注系統的順序凝固,從而得到了合格的渦輪鑄件。

圖3 渦輪鑄件凝固過程模擬結果[33]Fig.3 Simulation results of solidification process of turbine castings

渦輪溫度場模擬結果可以用來優化生產工藝,特別是希望控制葉片部分定向凝固得到柱晶或單晶。糊狀區形狀下凹或者上凸均不利于得到平行柱狀晶,需要控制糊狀區形狀平直以實現柱狀晶平行生長,從而提高葉片的高溫力學性能[34]。渦輪葉片定向凝固數值模擬研究已經經歷了幾十年的發展,最常用的定向凝固工藝是高速凝固法(High rate solidification,HRS),但HRS工藝提供的溫度梯度有限,在定向凝固完成后可能出現雜晶、雀斑或者變形等鑄造缺陷[35]。之后經過工藝改進,發展出了液態金屬冷卻法(Liquid metal cooling,LMC),LMC工藝能實現更高的溫度梯度[36],在渦輪葉片的定向凝固過程控制中得到了廣泛應用[37—38]。

大部分商用鑄造軟件只能對鑄造過程進行簡單的數值模擬,在模擬過程中通常以多種假設為前提,也可能會對鑄件模型進行適當簡化。為了使模擬結果更符合生產實際,鑄件充型凝固過程中的復雜邊界條件需要通過軟件二次開發來實現。唐寧等[39]為了實現液態金屬冷卻過程中動態對流邊界條件的計算,通過C++對ProCAST軟件的溫度場解算程序進行了二次開發,能夠滿足液態金屬冷卻過程的溫度場計算要求。

渦輪葉片定向凝固工藝研究經歷了長久的發展,但這種工藝不適合用來控制整體渦輪葉片部分的定向凝固,徑向葉片很難通過抽拉方式控制溫度梯度,如何通過數值模擬技術將渦輪徑向葉片鑄造過程中的復雜邊界條件再現出來,是相關學者要關注的問題。

2.3 應力場數值模擬

鑄件凝固過程中存在枝晶間的對流和收縮,也就導致了應力場的變化,應力場變化會使鑄件產生熱裂、冷裂和變形缺陷。鑄件凝固過程應力場受多種因素影響,除了通過鑄造模擬軟件開展應力場分析,如ProCAST[40]、MAGMASOFT[41]與華鑄 CAE[42]等軟件,也可采用通用有限元應力分析軟件模擬鑄造過程的應力分布,如ANSYS和ABSQUS軟件,為了更貼近實際生產情況,一般要對通用軟件進行二次開發。

渦輪的葉片和輪盤部分厚度相差較大,且葉片因為自身的復雜彎扭結構,從葉梢到葉根處等距離截面的厚度也存在差異。渦輪在凝固過程中,葉片部分最薄處先凝固,輪盤后凝固,整體呈沿徑向自外向內的凝固趨勢。由于渦輪不同部位凝固時間與收縮量存在差別,凝固過程中產生熱應力,應力達到一定程度很容易形成裂紋,也就降低了渦輪鑄件的合格率。

石照夏[10,43]通過ProCAST軟件對K418合金車用增壓渦輪的熔模鑄造過程開展數值模擬,分析應力場模擬結果和熱裂分布情況,發現渦輪葉片處應力集中嚴重,容易產生裂紋,并提出類似渦輪葉片這種薄壁件在澆注時應盡量采用較高的澆注溫度,通過減緩凝固速度來減輕葉片的熱裂傾向。通過分析渦輪的應力場模擬結果可以針對性地優化鑄造工藝,得到高質量的渦輪鑄件。

2.4 微觀組織數值模擬

渦輪不同部位微觀組織會影響渦輪鑄件的性能,合金成分、鑄型材料、澆注溫度、保溫時間與冷卻速度等鑄造參數都將影響鑄件最終的晶粒結構。隨著高溫合金材料和渦輪制備技術的發展,得到特定組織的整鑄渦輪成為可能,為了縮短生產周期、節約制造成本,開展整鑄渦輪微觀組織數值模擬便十分必要。普通重力澆注得到的渦輪鑄件從中心剖開后組織分布如圖4a所示,可以看出渦輪鑄件存在明顯的混晶現象,并且輪盤中心處有較大面積的縮孔縮松,圖4b是渦輪的微觀組織數值模擬結果,縮孔縮松對微觀組織的影響并未模擬出來,但模擬結果對渦輪實際生產仍有一定的指導意義。

圖4 渦輪鑄件組織Fig.4 Actual microstructure and simulation microstructure of turbine castings

鑄造過程微觀組織數值模擬方法主要分為確定性模擬方法、隨機性模擬方法和相場法。確定性方法以凝固動力學為基礎,忽略晶粒生長過程中的隨機因素,主要從宏觀溫度場分布情況進行固液劃分,無法預測鑄型表面等軸晶向柱狀晶轉變;隨機性方法采用概率方法研究鑄件的組織演變過程,更接近鑄件的實際生長,模擬結果受網格劃分影響大,在預測柱狀晶形成與柱狀晶和等軸晶的轉變方面比確定性方法有優勢;確定性方法和隨機性方法在模擬晶粒三維生長方面有不足,而相場法在三維生長模擬方面有優勢,能夠模擬金屬凝固過程中的枝晶生長[44—45]。

渦輪鑄件的微觀組織演變涉及柱狀晶形成、柱狀晶向等軸晶的轉化,考慮到計算成本和準確性,對整鑄渦輪微觀組織的模擬傾向采用元胞自動機(Cellular automaton,CA)方法。CA方法模擬微觀組織的計算效率高,靈活性強,且能和宏觀物理場的模擬方法耦合起來,使模擬結果更接近實際凝固過程。Rappaz和Gandin[46]將CA方法與有限元熱流計算耦合起來創建CA-Fé 模型,耦合模型在柱狀晶向等軸晶轉化方面的模擬有獨特優勢。大型商用軟件ProCAST的CAFé 模塊為凝固過程形核生長模擬提供支持,有利于凝固過程微觀組織的預測分析,為渦輪葉片組織控制提供指導[47—49]。Yan等[50]將CA方法與有限差分法耦合起來創建CA-FD方法,將溶質擴散模型與宏觀溫度場結合起來預測枝晶的生長行為。基于CA-FD方法,也能開展渦輪葉片的定向凝固過程分析和微觀組織模擬[51]。Lee等[52]將研究凝固過程中金屬液對流傳質的格子玻爾茲曼(Lattice boltzmann method,LBM)方法與CA方法耦合來預測金屬液凝固過程中的枝晶形態和組織演化。

目前渦輪鑄件熔模鑄造的數值模擬研究集中于充型過程、溫度場與應力場等宏觀物理場,微觀組織數值模擬研究方面報道不多,單純對葉片定向凝固研究的報道較多。隨著發動機的不斷更新換代,整體渦輪組織也從整體等軸晶向著葉片柱狀晶或單晶、輪盤等軸細晶的雙組織方向轉變。整體渦輪鑄造過程影響因素較多,通過鑄造模擬軟件開展組織模擬研究在成分優化和工藝設計方面具有重要意義。

3 總結與展望

目前數值模擬技術在整鑄渦輪模擬研究上面主要集中在鑄造過程的宏觀物理場方面,在渦輪微觀組織形成和預測上面研究不多。鑄造用相關合金的熱力學參數大多來源于商用鑄造軟件自帶的數據庫,型殼材料熱物性參數信息不足,一般是通過實驗具體測定。在整鑄渦輪的數值模擬方面,商用軟件無法提供特殊模擬條件設置,對軟件進行二次開發也存在一定的困難。總體而言,整鑄渦輪的數值模擬結果處于定性分析階段,與實際生產仍有較大差距,未來整鑄渦輪的數值模擬研究主要解決以下幾個問題。

1)加強合金材料和型殼材料數據庫建設,在模擬過程中,模擬軟件自身的數據庫可能無法滿足模擬需求,存在部分數據缺失或是無法判定數據測試條件的情況,為了方便模擬結果對比并增強其與實際結合的緊密性,補充完善數據庫中的數據并且統一規范具有必要性。

2)鑄造過程影響因素眾多,在鑄件的數值模擬過程中一般需要簡化模型并且以一些假設為前提,這就導致模擬結果可能偏離實際情況。為了提高模擬結果的準確性,可以在通用鑄造軟件基礎上通過二次開發實現復雜邊界條件的施加,或是自行編寫解算程序實現特殊條件下的鑄造過程模擬。

3)為了更靈活地將數值模擬技術與鑄造生產實踐相結合,需要側重國內自主知識產權軟件的開發和模型創建,降低對國外商用軟件的依賴。