鋁合金船形深腔薄壁構件充液成形變形規律研究

(1.航空工業西安飛機工業(集團)有限責任公司,西安 710089;2.北京航空航天大學 機械工程及自動化學院,北京 100191;3.天津天鍛航空科技有限公司,天津 300232)

鋁合金作為一種應用范圍廣泛的有色金屬,在汽車和航空航天等行業中有著非常廣泛的應用,隨著對結構輕量化、精密化、功能化、復雜化、整體化需要的不斷提高,對鋁合金部件的成形也提出了越來越高的需求[1—2]。飛機上的一些零件容易受到高壓高速氣流以及共振等復雜條件的影響,為滿足其氣動外形需求,一般設計為變截面的船形深腔結構。傳統成形方法制造難度大,往往需要多道工序,并且成形的質量也不高。飛機上的零件由于安全性、可靠性等原因,需要盡可能的具有高精度和高質量。

板材充液成形技術是一種利用液體作為傳力介質來代替凸模或者凹模傳遞載荷,以實現最終成形的技術,通過流體介質增大板材表面的壓力,使板材在高壓面力的作用下對模具進行貼合,從而成形出所需要的零件形狀。充液成形技術具有成形質量好和成形極限高等優點,可以成形結構復雜的零件[3—5]。通過合理加載流體壓力,能夠促進板材貼靠模具,減少成形缺陷的發生,從而提高零件的成形質量[6—7],板材充液成形技術對于實現復雜薄壁構件的精確成形具有重要意義。船形深腔薄壁構件充液成形時變形不均勻,成形時板材容易在零件的尖端過渡部位發生堆積,起皺較為嚴重[8—9]。從受力狀態分析,板材大都是在局部受不均勻拉伸載荷作用下變形的,拉伸的不均勻張力誘導出的壓應力和剪應力是產生皺紋的原因,從而使板材發生失穩起皺[10]。此外,該零件的成形圓角半徑較小,使板材在入口圓角處流動困難,容易減薄嚴重甚至發生破裂。這些都會影響零件的整體力學性能和使用壽命,也給板材充液成形技術帶來了新挑戰。

為了預測和控制船形深腔薄壁構件的成形缺陷,文中以2A12鋁合金船形深腔薄壁構件為研究對象,研究充液成形時零件的變形行為,揭示其起皺破裂機理,同時根據最大液室壓力、初始反脹壓力、壓邊間隙等關鍵工藝參數對零件起皺分布區域與減薄率大小的影響規律,對零件的成形缺陷進行工藝優化,同時也為其他類似零件充液成形提供理論依據。

1 構件模型

1.1 材料模型

鋁合金船形深腔薄壁構件的形狀如圖1所示,厚度為2 mm,長度約為450 mm,寬度約為140 mm,深度約為64 mm,最小成形圓角半徑為6 mm。

圖1 零件三維數模Fig.1 3D model of part

試驗材料選用材料為2A12鋁合金,2A12鋁合金以航空航天為背景,長期以來被廣泛用于各種飛機機身,是各國航空航天工業中不可缺少的重要材料[11]。2A12鋁合金的屈服強度為112.01 MPa,抗拉強度為199.2 MPa,彈性模量為71.24 GPa,硬化指數n為0.25,各向異性指數R0,R45,R90分別為0.6,0.84,0.55。

1.2 有限元模型

基于該零件的成形難點,通過分析確定采用被動式充液成形的方法進行數值模擬。相比于主動式充液成形,被動式充液成形時該零件深腔部分相對更不容易破裂,通過優化參數,起皺也更易得到控制[12]。文中基于DYNAFORM平臺對鋁合金板材充液成形工藝過程進行數值仿真,利用板材成形專用有限元軟件DYNAFORM對充液成形過程進行仿真分析[13]。軟件仿真時坯料采用4節點Belytschko-Tsay殼單元進行網格劃分[14],上模和下模為剛性體,在成形過程中不發生變形。將液體代替剛性凹模作為傳力介質,模擬過程中認為液室壓力是均勻作用在板材上的。有限元模型如圖2所示。

圖2 有限元模型Fig.2 Finite element model

在模擬過程中,試驗材料模型選擇Barlat89材料冪指數塑性模型[15]。材料的力學性能參數根據2A12鋁合金的性能參數設置。坯料網格尺寸劃分為4 mm,網格數量共6657個。合模方向為z軸向下,液室壓力方向為z軸向上,料厚偏置以上模為基準,模具運動為上模單動,設置凸模、壓邊圈與坯料的摩擦因數為0.125,凹模與坯料的摩擦因數為0.05。

2 數值模擬分析

2.1 方案設計

在板材充液成形過程中,流體介質的加載路徑,對板材成形過程的變形行為具有重要影響,流體壓力過小會造成板材和凸模之間的摩擦力較小,不利于提高試件成形極限,流體壓力過大會造成板材的懸空區應力應變劇烈變化而導致破裂[16—18]。文中選擇帶有初始反脹壓力的充液成形方案,重點分析不同最大液室壓力、初始反脹壓力、壓邊間隙對船形深腔薄壁構件充液成形性能的影響。帶有初始反脹的充液成形原理如圖3所示,其過程分為兩個階段即初始反漲階段和充液拉深階段。

圖3 帶有初始反脹的充液成形過程Fig.3 Hydroforming process with initial inverse bulging pressure

初始反脹階段:凸模在起始位置不動,首先向液室中充入較小壓力的液體,之后板材會在反脹壓力的作用下與凸模相接觸,這樣板材形成初始反脹高度以實現聚料,這樣可以防止在拉深過程中板材的劇烈減薄。

充液拉深階段:此時凹模繼續沖入更高的壓力,凸模開始向下運動,通過調整液室壓力,從而將毛坯僅僅貼在凸模上,形成“摩擦保持”,此時凹模中的液體與毛坯下表面存在流體潤滑,降低了其間的摩擦,此過程有利于形成更高精度的零件,也極大提高了成形極限[19]。

2.2 最大液室壓力的影響

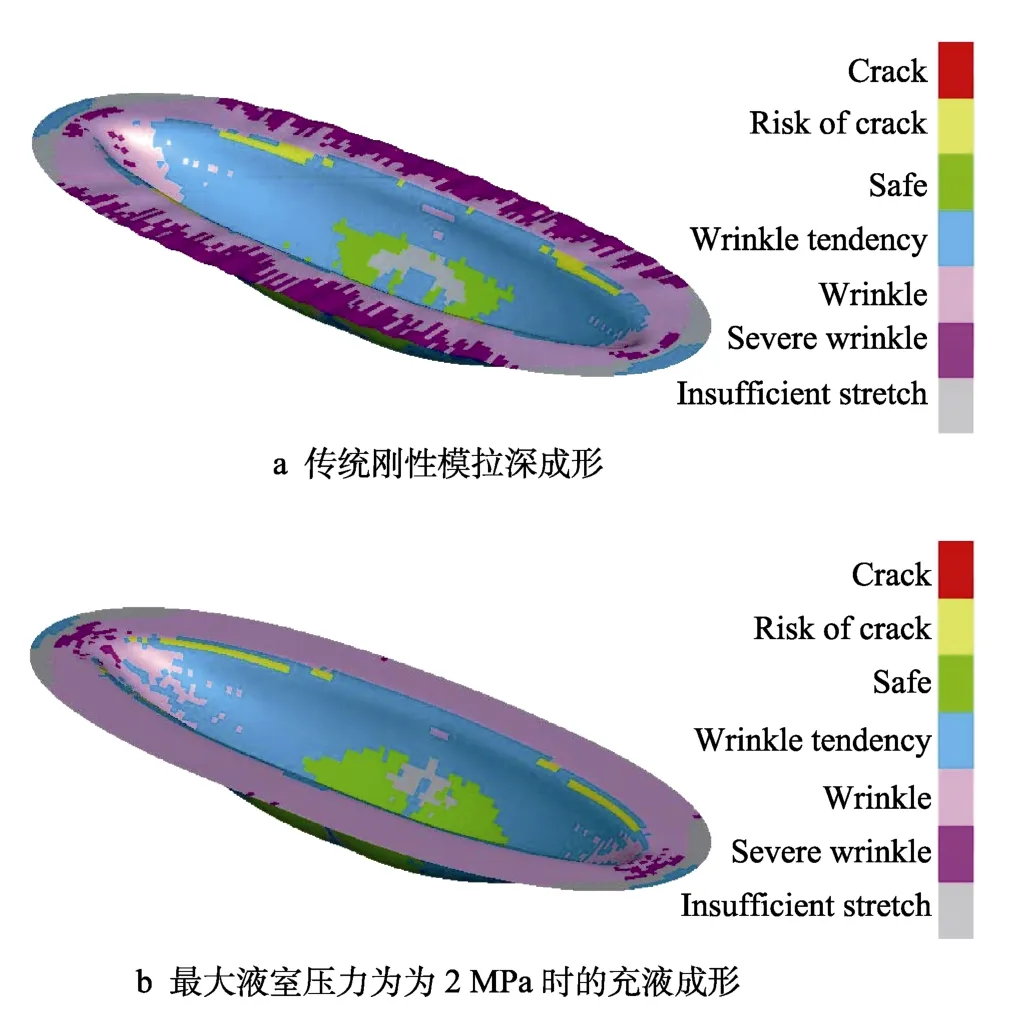

在充液成形試驗過程中,流體介質的壓力值與加載速度影響著板材成形過程的變形行為,間接影響到成形結果中的應力應變分布情況等。為了方便開展數值模擬研究,首先進行了最大液室壓力分別為0(傳統剛性模拉深成形),2,4,6,8,10 MPa等6種情況下的試驗方案研究,研究不同的最大液室壓力對該零件尖端部位起皺情況以及整體最大減薄率的影響,如圖4所示。

圖4 最大液室壓力對變形規律的影響Fig.4 Influence of maximum liquid chamber pressure on deformation regularity

從圖4可以看出,充液成形時隨著最大液室壓力的增加,零件尖端部位的起皺逐漸受到抑制,特別是從2 MPa上升到4 MPa的階段,起皺網格數量減少十分顯著,尖端部位的起皺區域只剩很小一部分,隨著液室壓力的繼續增加,對零件起皺的影響逐漸減小,起皺網格數量穩定在40左右。此外,在充液成形過程中,隨著液室壓力的增加,最大減薄率整體呈現出先減小后增大的趨勢。值得注意的是,在傳統剛性模拉深成形過程中,尖端部位的起皺情況好于通入較小液室壓力時的起皺情況,但是通過分析傳統剛性模拉深和最大液室壓力為2MPa時的FLD圖,可以發現傳統剛性模拉深成形時(見圖5a),零件的法蘭區出現了較大的起皺,而充液成形時(見圖5b)零件的法蘭區沒有起皺,如圖5所示。考慮到實際,液室壓力過大是肯定不可取的,過高的液室壓力可能會造成零件的破裂,綜合分析,選取4 MPa為最大液室壓力。

圖5 傳統剛性模拉深成形和充液成形時FLD對比Fig.5 Comparison of FLD between traditional deep drawing and hydroforming

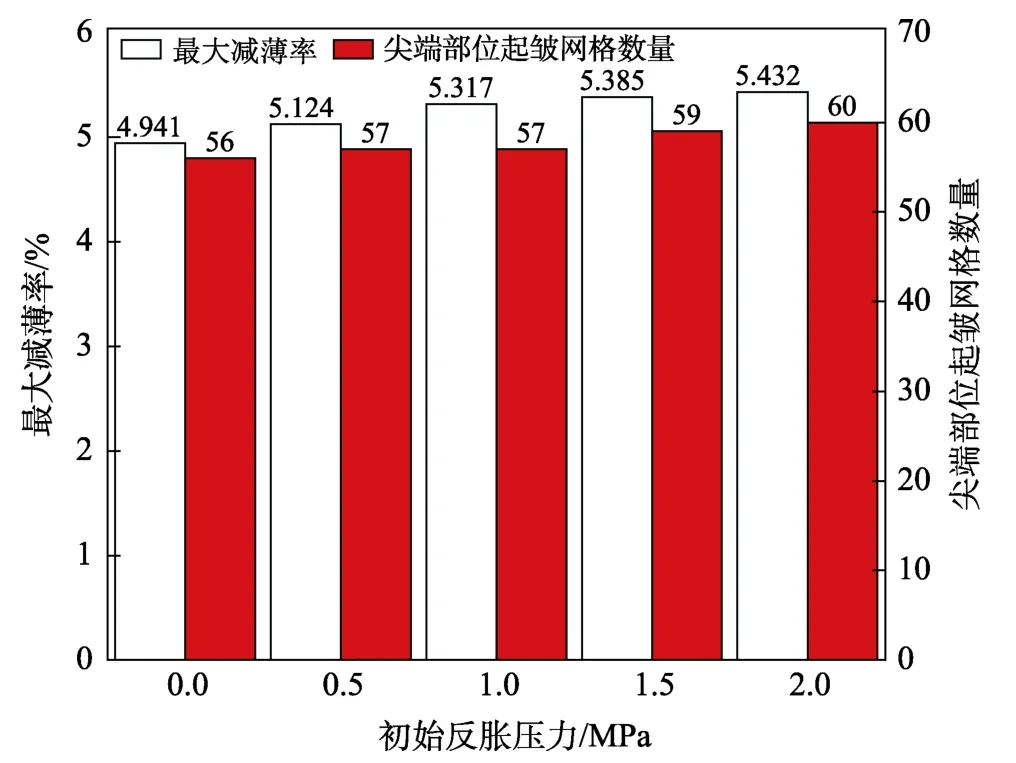

2.3 初始反脹壓力的影響

在確定最大液室壓力加載曲線之后,研究初始反脹壓力對該零件變形規律的影響。合模之前,凸模在起始位置不動,首先向液室中充入較小壓力的液體,研究初始反脹壓力分別為0(無初始反漲),0.5,1,1.5,2 MPa等5種情況下零件的尖端部位起皺情況以及最大減薄率情況,如圖6所示。

通過分析圖6可以發現,隨著初始反脹壓力的增大,對尖端部位起皺情況影響不大,變化不是很明顯,而且零件的最大減薄率隨著初始反脹壓力的增加而增大。初始反脹壓力的施加反而對船形深腔薄壁構件的成形有著負面影響,綜合考慮,選擇初始反脹壓力為0繼續進行下一步的研究。

圖6 初始反脹壓力對變形規律的影響Fig.6 Influence of initial inverse bulging pressure on deformation regularity

2.4 壓邊間隙的影響

在確定最大液室壓力和初始反脹壓力之后,通過對零件尖端部位起皺情況進行分析,發現板材在液室壓力作用下通過反脹貼向凸模,板材成形時懸空區需要流料既不能太多也不能過少,流料太少懸空區減薄嚴重容易發生破裂,流料過多懸空區起皺嚴重。根據上述分析,目前尖端部位起皺還是由于流料過多引起的。通過設置合適的壓邊間隙可以降低板材前期的給料速度,從而減少起皺趨勢。研究壓邊間隙分別為1.9(完全壓死),2(無間隙),2.1,2.2,2.3,2.4 mm等6種情況下零件的尖端部位起皺情況以及最大減薄率情況,如圖7所示。

圖7 壓邊間隙對變形規律的影響Fig.7 Influence of blank holder gap on deformation regularity

從圖7可以看出,隨著壓邊間隙的增大,尖端部位的起皺變化不大,壓邊間隙對船形深腔薄壁構件尖端部位的起皺影響幾乎可忽略不計。零件的最大減薄率隨著壓邊間隙的增大逐漸變小,但是變化幅度在一個很小的范圍內。考慮到實際情況,壓邊間隙過大會造成零件周圍的法蘭區域出現不同程度的起皺問題,不是越大越好,綜合分析,選取壓邊間隙為2.2 mm(1.1倍板材厚度)作為最優參數。

2.5 板材起皺理論研究

通過揭示船形深腔薄壁構件充液成形變形規律,分析發現該類零件主要成形難點為起皺問題,主要起皺區域為零件尖端過渡部位,起皺的原因是在充液成形的過程中,板材流動過快,導致板材過度流入凸凹模間隙,產生起皺缺陷。在該類零件成形過程中,板材局部受到不均勻拉伸載荷作用產生變形,不均勻拉伸載荷誘導出的剪應力和壓應力,導致板材流動不均產生過多的殘余堆積,從而使板材發生失穩起皺。

為了更好地預測和分析板材在成形過程中的起皺現象,需要研究板材的應力應變狀態以及臨界條件等關鍵因素。通過綜合分析,最終總結出控制板材成形過程中起皺缺陷的理論依據。目前研究者們大多采用基于能量法的判定準則,可以求出問題的近似解,同時也方便計算。只要撓曲表面的假設條件滿足要求,就可以得出相對正確的答案。

根據Timoshenko屈曲理論,板材的穩定條件為:

式中:ΔT為外力對板材做的功;ΔU為塑性屈曲能。在板材塑性屈曲能不小于外力對其所做功的條件下,板材就會處于穩定的狀態,若ΔT≥ΔU,板材就會發生起皺現象。

2.6 工藝優化控制

隨著最大液室壓力的增加,船形深腔薄壁構件尖端的起皺情況得到明顯的改善,但是零件最大減薄率也會逐漸增大。初始反脹壓力和壓邊間隙變化時,對該類零件尖端部位的起皺情況影響較小,幾乎可以忽略不計。零件最大減薄率隨著初始反脹壓力的增加和壓邊間隙的減小而增大,但是變化幅度很有限,影響相對較小。綜合以上因素,選擇最大液室壓力為4 MPa,初始反脹壓力為0,壓邊間隙為2.2 mm作為最終工藝優化參數,得到優化后的模擬結果如圖8所示。

從圖8a可以看到,存在起皺情況的區域位于尖端部位法蘭區,只有非常小的一部分,這一部分的起皺也可以后續通過增加拉延筋或者人工的方式進行消除,不會影響該零件的成形質量。從圖8b可以看出,減薄率也得到了很好的控制,最大減薄位置位于零件的底部區域,最大減薄率控制在了4.890%。通過以上的工藝優化方案有效抑制了該類零件尖端部位的起皺現象,成形效果較好。

圖8 最優模擬結果Fig.8 The optimal simulation result

3 實驗驗證

根據最優的工藝優化方案,對該鋁合金船形深腔薄壁構件進行充液成形實驗,得到最終實驗件如圖9所示。可以看出,經過充液成形工藝優化,可以有效降低船形深腔薄壁構件尖端部位的成形缺陷,提高成形質量,驗證了數值模擬結果和實驗結果的一致性,證明了此工藝路線的可行性與可靠性。

圖9 最終實驗件實物Fig.9 Final experimental part

4 結論

1)傳統剛性模拉深成形時,船形深腔薄壁構件的尖端部位和其他法蘭區都出現了不同程度的起皺,而充液成形時該零件除尖端部位以外的其他法蘭區沒有發生起皺。對于船形深腔薄壁構件來說,充液成形方法的成形質量優于傳統成形方法。

2)隨著最大液室壓力的增加,船形深腔薄壁構件尖端部位的起皺逐漸受到抑制,但是液室壓力增加到一定程度后零件起皺區域逐漸保持穩定。此外,在充液成形過程中,隨著液室壓力的增加,最大減薄率整體呈現出先減小后增大的趨勢。

3)初始反脹壓力和壓邊間隙的變化對該類零件尖端部位的起皺情況影響較小,零件最大減薄率隨著初始反脹壓力的增加和壓邊間隙的減小而增大,但是變化幅度很有限。

4)通過對鋁合金船形深腔薄壁構件進行充液成形實驗,得到了成形質量良好的試驗件,有效降低了船形深腔薄壁構件尖端部位的成形缺陷,驗證了數值模擬結果和實驗結果的一致性,證明了此工藝路線的可行性與可靠性。