晶粒細化劑對K403合金返回料微觀組織及持久性能的影響

李子航,喻石亞2,鄭行2,劉鋒,吳凱西,譚黎明,譚詩薪2,郝新2,黃嵐

(1.中南大學 粉末冶金研究院,長沙 410083;2.中國航發南方工業有限公司,湖南 株洲 412000)

鎳基高溫合金是主要應用于航空發動機以及燃氣輪機中核心熱端部件的關鍵材料,具有優異的綜合力學性能,包括優異的屈服強度、抗拉強度、持久蠕變性能、抗疲勞性能以及抗腐蝕性能[1]。K403合金是一種沉淀相強化等軸晶高溫合金,主要應用于服役溫度為1000 ℃以下的燃氣渦輪發動機導向葉片及其他零件。K403合金具有成本低、較好的高溫強度、抗疲勞性能等特點,因此應用廣泛。由于合金鑄造生產過程中易因精鑄件葉片的成品率低而產生大量廢料,對K403合金返回料的微觀組織和力學性能研究具有重要意義。

近年來針對高溫合金返回料的研究主要集中于返回料比例、回熔次數、澆注溫度、造型方式對合金微觀組織及性能的影響以及成分調控與凈化等方面[2—7]。目前晶粒細化劑的相關研究建立了細化劑的細化作用機理[8—10]。文中主要研究了晶粒細化劑對晶粒K403合金返回料微觀組織及持久性能的影響,同時篩選最佳的澆注工藝參數。

1 實驗

選用K403合金50%返回料母合金,合金成分如表1所示。合金通過真空感應爐進行重熔,并澆注成熔模鑄造試棒,根據澆注工藝的不同(澆注溫度為1420,1460,1490,1520 ℃)、晶粒細化劑(有與無),制備了8組合金鑄件。采用空殼造型,型殼的面層為鋯英石粉+硅溶膠的漿料,掛剛玉砂,而第2—6層為莫來石粉+硅溶膠的漿料,掛莫來石砂,填砂材料為鋁礬土熟料砂。

表1 K403合金化學成分表(質量分數)Tab.1 Chemical composition of K403 alloy (mass fraction) %

合金鑄件采用線切割取樣,經過180,400,800,1200,1500,2000目砂紙的打磨,再用0.3 μm氧化鋁拋光液進行拋光至無劃痕完成金相試樣制備,使用金相顯微鏡觀察合金宏觀晶粒及碳化物的形貌和分布。同時通過精加工制備標準持久試樣,樣品示意圖如圖 1所示。持久試樣在萬能拉伸試驗機上進行975 ℃/195 MPa持久試驗,并以同工藝條件的兩根試樣持久時間的平均值為最終持久壽命。將975 ℃持久實驗后斷裂的樣品在距離斷口3 mm處沿應力加載方向即縱截面切取試樣制成金相試樣,并使用掃描電子顯微鏡及能譜儀表征觀微組織。

圖1 持久試樣示意圖Fig.1 Schematic diagram of permanent sample

2 結果與分析

2.1 晶粒細化劑在不同澆注工藝下對微觀組織的影響

通過對不同澆注工藝制備的合金試樣進行金相以及SEM表征,獲得了合金澆注工藝與微觀組織之間的對應關系,不同澆注工藝下的宏觀晶粒金相見圖2,可以發現隨著澆注溫度的升高,晶粒尺寸有明顯的增大趨勢。這是由于澆注溫度越高,熔體內部溫度越高,這能夠抑制形核過程。當澆注溫度為1420 ℃和1420 ℃時,大部分晶粒為柱狀晶;當澆注溫度達到1490 ℃時,形成了較為粗大的等軸晶組織。此外可以發現澆注溫度為1420 ℃和1460 ℃時,晶粒細化劑對合金晶粒的形貌及尺寸有一定影響。當澆注溫度達到1490 ℃和1520 ℃時,隨著合金凝固時間的延長,晶粒得到明顯細化,晶粒細化劑的作用效果更加明顯。不同澆注工藝下初生碳化物的形貌及分布情況見圖3,可以發現碳化物呈細小的顆粒狀彌散分布于枝晶間與晶界處,并且隨著晶粒細化劑的添加情況以及澆注溫度的變化,碳化物的形貌及分布沒有發生明顯的變化,因此晶粒細化劑以及澆注溫度對初生碳化物的形貌與分布沒有明顯關系,因此合金的澆注工藝與微觀組織的關系為:隨著澆注溫度的降低,晶粒尺寸變小,而碳化物的形貌與分布沒有明顯變化;加入晶粒細化劑可進一步獲得細晶組織,并且在較高的澆注溫度下細化作用更為明顯,而碳化物的形貌與分布同樣沒有明顯變化。

圖2 澆注工藝對晶粒的影響Fig.2 Influence of pouring process on grain

圖3 澆注工藝對初生碳化物形貌及分布的影響Fig.3 Influence of pouring process on the morphology and distribution of primary carbides

2.2 晶粒細化劑在不同澆注工藝下對持久壽命的影響

通過對不同澆注工藝制備的合金試樣進行持久性能表征,獲得了合金澆注工藝與合金持久壽命之間的對應關系。不同澆注工藝下合金的持久壽命見圖4,可以發現晶粒細化劑的添加在一定程度上影響了持久壽命隨澆注溫度的變化規律。不添加晶粒細化劑時,制備合金的持久壽命隨著澆注溫度的升高有下降的趨勢,最大持久壽命為71 h并在澆注溫度1420 ℃下獲得;添加晶粒細化劑時,合金的持久壽命隨著澆注溫度的升高,變化趨勢發生了改變,其中澆注溫度為1490 ℃和1520 ℃的合金持久壽命比低澆注溫度1420 ℃和1460 ℃合金的持久壽命更高,最大持久壽命為65.8 h,并在澆注溫度為1490 ℃下獲得。出現這種變化的原因將在下一小節中闡述。根據實驗結果可以初步獲得最優的澆注工藝,即澆注溫度為1420 ℃,無晶粒細化劑。

圖4 不同澆注工藝下合金的持久壽命Fig.4 Stress rupture life of alloys under different casting processes

2.3 晶粒細化劑對持久壽命的影響機制

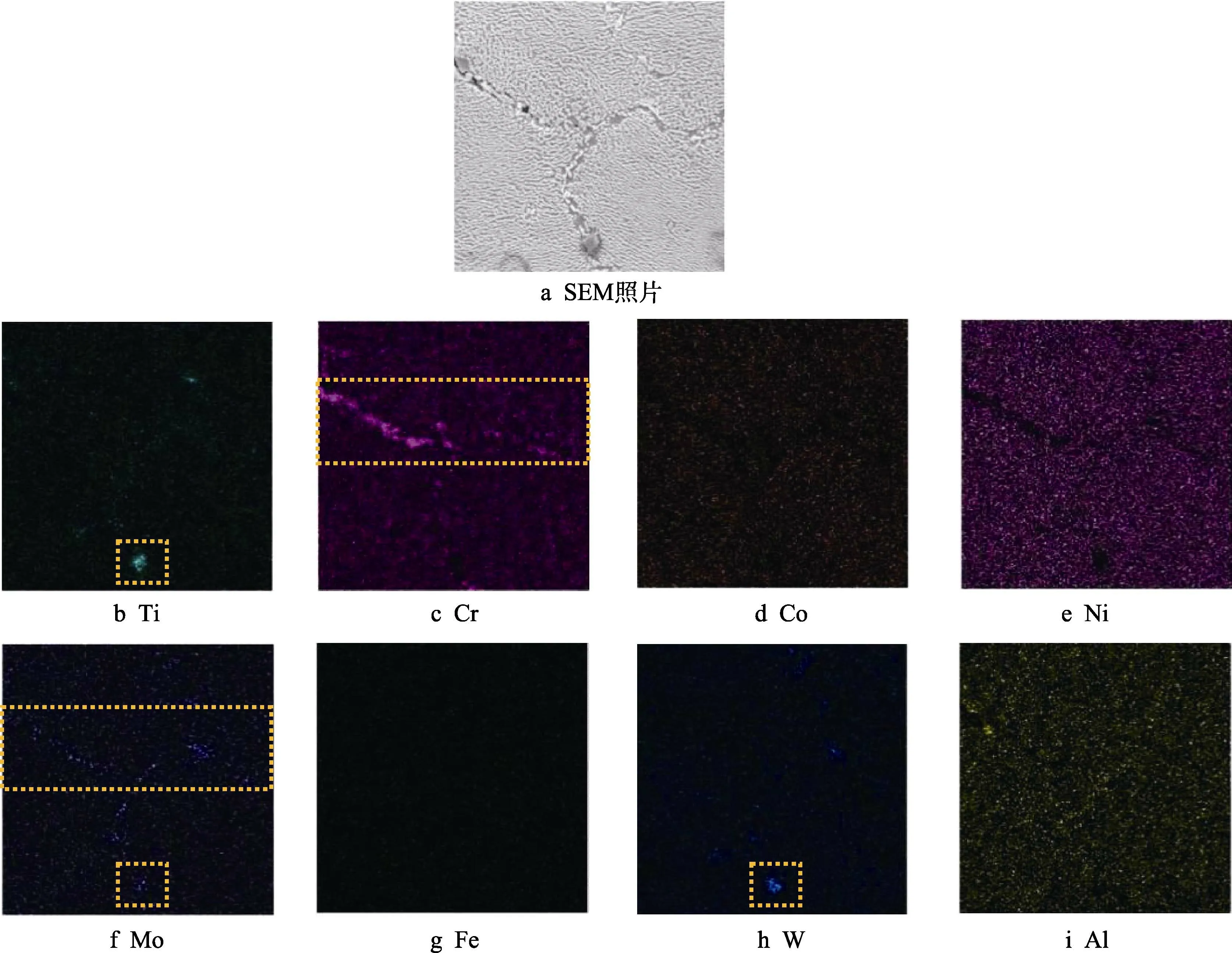

觀察合金斷口下方3 mm處縱截面的組織形貌,合金斷口附近組織根據裂紋的有無分為了兩種,有裂紋如圖5a所示,無裂紋如圖5b所示,其中只有澆注溫度為1420 ℃和1460 ℃且添加晶粒細化劑的試樣為有裂紋類型,其余試樣均為無裂紋類型。可以發現有裂紋的試樣內裂紋沿著晶界擴展并且晶界處有大量碳化物分布。根據如圖6所示的能譜檢測結果,可以發現合金晶界處的碳化物主要為富含Cr,W,Mo的M6C型、M23C6型碳化物以及富含W,Mo,Ti的MC型碳化物。根據文獻研究,在高溫服役下,晶界上的初生 MC型碳化物會發生退化反應 MC+γ→M6C+γ'與MC+γ→M6C+M23C6+γ'[11],在晶界處形成M6C型和M23C6型碳化物,碳化物的分布情況與晶界的特征有關[12],而當M23C6型碳化物呈連續的鏈狀分布于晶界時,會造成應力集中,使晶界在服役中成為薄弱環節,因此在晶界處產生裂紋。由2.1節可知,在澆注溫度為1420 ℃和1460 ℃且添加晶粒細化劑的合金具有較小的晶粒尺寸,初生碳化物的形貌、分布與澆注工藝變量沒有明顯關系的情況下,晶粒越小晶界上碳化物的密度也越高,使其持久壽命比較高澆注溫度的合金更短。另外,有研究觀察到了GH141合金的高溫強度與晶粒尺寸的關系符合霍爾佩奇關系的現象,并指出一定的晶界強化是長持久壽命的重要因素之一[13]。霍爾佩奇關系由式(1)給出[14—16]:

圖5 斷口下方3 mm處縱截面的微觀組織Fig.5 The microstructure photos of the longitudinal section 3 mm below the fracture

圖6 試樣在晶界處元素分布Fig.6 Element distribution of the sample at the grain boundary

式中:kHP為霍爾佩奇常數;D為平均晶粒尺寸。晶界上碳化物密度相對較低的情況下,較小的晶粒尺寸帶來的晶界強化效果有利于獲得長持久壽命,于是不加晶粒細化劑時,出現了合金的持久壽命隨澆注溫度的升高,或者說晶粒尺寸的增大而下降的現象,因此晶粒細化劑可以通過改變晶粒尺寸從而對合金持久壽命產生影響。當加入晶粒細化劑時,晶粒尺寸整體偏小,晶界上的碳化物密度高,晶界成為裂紋源,此時較小的晶粒尺寸不利于持久壽命的提高,因此出現了高澆注溫度、大尺寸晶粒的合金試樣持久壽命更長的現象;當不加入晶粒細化劑時,晶粒尺寸相對偏大,晶界上的碳化物密度低,此時仍有一定的晶界強化作用,更大的晶粒尺寸使持久壽命變短,因此出現了高澆注溫度、大尺寸晶粒的合金試樣持久壽命更短的現象。澆注工藝為不加晶粒細化劑、澆注溫度1420 ℃制備的合金擁有合適的晶粒尺寸,以至于晶界上碳化物密度不高的同時具有一定的晶界強化效果,這使得由此工藝制備的合金具有最好的持久性能。

3 結語

通過設計不同的澆注成形工藝,制備了8組50%返回料的K403合金試樣,通過實驗檢測以及實驗結果分析,獲得了K403合金澆注工藝與微觀組織和持久壽命的對應關系,并得到以下結論。

1)晶粒細化劑的加入對K403合金的晶粒組織有細化作用,在較高澆注溫度下的細化作用更為顯著。晶粒細化劑的加入對碳化物的形貌、分布及尺寸沒有明顯影響。

2)最優澆注工藝為澆注溫度為1420 ℃、無晶粒細化劑,975 ℃/195 MPa,持久壽命為71 h。

3)晶粒細化劑的加入對合金持久壽命影響顯著。加入晶粒細化劑時,合金的晶粒尺寸整體偏小,低澆注溫度獲得細晶組織時,晶界上有大量碳化物分布不利于合金的持久性能,此時高澆注溫度獲得的較大晶粒尺寸有利于合金的持久性能;不加入晶粒細化劑時,合金的晶粒尺寸整體偏大,晶界強化仍然存在,此時低澆注溫度獲得的較小晶粒尺寸有利于合金的持久性能。