脈沖電流處理對冷軋態GH3030合金再結晶組織性能的影響

(山東科技大學 機械電子工程學院,山東 青島 266590)

GH3030高溫合金按合金強化類型分屬固溶強化型鎳基高溫合金,具有優良的抗氧化和耐腐蝕性能,廣泛應用于發動機、葉片等熱端部件[1—3]。GH3030加工性能也較為優越,可以用于制作化工設備及配套配件原料。隨著工業領域的快速發展,對合金的工作壞境要求越來越苛刻,需要合金具有穩定的性能和優異的組織結構,通過加快材料的再結晶過程來改善合金組織及材料性能,再結晶過程對材料的組織結構以及性能方面有重要的影響。靜態再結晶過程對冷變形后的金屬進行熱處理后,金屬內部原有的變形組織上出現了新的晶粒并逐漸長大形成等軸晶,變形組織最終消失[4—9]。

近年來,利用脈沖電流技術對金屬材料進行熱處理的研究有很多。GUO等[10]研究了電脈沖處理對冷軋鎂合金ZK60帶材再結晶行為的影響,結果表明,電脈沖處理顯著提高了晶界的成核率和遷移能力,使變形金屬在較低溫度下加速再結晶。李斌等[11]對冷軋Hi-B鋼施加脈沖磁場,發現退火溫度為760 ℃時,可促進晶粒發生再結晶長大。宋進林等[12]研究表明,脈沖電流可以通過促進金屬的再結晶行為來改善材料的微觀組織、變形組織,進而提高材料的力學性能。王杰等[13]在AZ31鎂合金的拉伸變形中引入了脈沖電流,發現經過脈沖電流處理的AZ31鎂合金的變形抗力明顯降低,并且隨著脈沖電流密度的增加,其變形抗力下降的幅度增大。文中采用脈沖電流技術探究對冷軋態GH3030合金再結晶組織性能的影響,通過對比不同熱處理工藝參數下脈沖電流和常規退火處理的冷軋態GH3030合金并進行EBSD分析,研究脈沖電流技術對冷軋態GH3030合金再結晶組織性能的影響。

1 試驗

1.1 材料

將在1130 ℃下固溶處理2 h后空冷的GH3030合金進行冷軋變形處理,試驗材料選擇冷軋處理后變形量為0.5的試樣合金,利用線切割設備沿軋制方向將冷軋減薄 50%的試樣切成 50 mm×5 mm×1 mm的長條狀,用不同粒度的砂紙對其進行研磨,之后在拋光機上進行拋光,并用酒精擦拭表面,以去除試樣表面的劃痕及污漬。GH3030合金化學成分為(質量分數):C≤0.12%,Mn≤0.7%,Si≤0.8%,P≤0.015%,S≤0.01%,Fe≤0.15%,Cr為19%~22%,Ti為0.15%~0.35%,Al≤0.15%,Pb≤0.001%,Cu≤0.007%,余量為 Ni。圖 1[14]為固溶處理后的GH3030合金微觀組織。

圖1 固溶處理后GH3030合金的微觀組織[14]Fig.1 Microstructure of GH3030 alloy after solution treatment

1.2 方法

脈沖電流設備由脈沖電源、紫銅電極、不銹鋼保溫片及長條狀合金試樣形成閉合電路,電流通過試樣產生的焦耳熱對其進行加熱[15]。在實驗過程中,可以調整脈沖電流密度來調控加熱溫度。

脈沖電流實驗過程中,分別將試樣加熱到700,750,800,850,900 ℃,即對應平均脈沖電流密度分別為6.8,7.4,8.2,9.2,10.2 A/mm2,加熱時間為10,20,30 min。在加熱過程中,使用紅外測溫槍對試樣加熱溫度進行實時測量,熱處理后,試樣放入水中進行淬火。常規退火熱處理,試樣加熱溫度分別為700,750,800,850,900 ℃,加熱時間為30,60,90,120 min。熱處理后,試樣放入水中進行淬火。

制備EBSD試樣流程:將經過脈沖電流和常規退火處理的長條狀合金試樣用線切割設備切成大小為5 mm×5 mm的試樣。牙托粉和牙托水混合,加入切割好的圓柱形金相樣品,并用粒度不同的砂紙按照從小到大的順序依次對不同條件的樣品進行打磨,然后在拋光機上進行精拋,最后對試樣進行電解拋光處理,電解拋光液組分為體積分數為20%的H2SO4與80%的CH3CH2OH。工作溫度為室溫,工作電壓為40 V,電解拋光時間為30 s。使用液氮作為冷卻介質,將溫度控制在-30 ℃左右。將經過電解拋光處理后的脈沖電流和常規退火處理的試樣進行EBSD試驗,使用Channel 5軟件對經過EBSD實驗的數據進行分析,統計不同熱處理試樣的靜態再結晶體積分數和晶粒尺寸,揭示不同工藝條件(脈沖電流處理時間、退火溫度與退火時間)對合金中再結晶體積分數與再結晶晶粒尺寸的影響規律。

2 脈沖電流處理對冷軋GH3030合金靜態再結晶的影響

2.1 退火溫度對GH3030合金靜態再結晶的影響

為探究溫度對合金靜態再結晶的影響,選擇加熱時間為30 min加熱溫度不同的合金作為研究對象。圖2為不同溫度下冷軋變形量為0.5的GH3030合金試樣在脈沖電流處理30 min后的再結晶體積分數。可以明顯觀察到合金試樣的再結晶變化行為,隨著加熱溫度的升高,再結晶體積分數不斷升高,且再結晶晶粒的平均晶粒尺寸逐漸增大。如圖2a所示,加熱溫度為700 ℃時,固溶處理后原始大晶粒幾乎消失,且產生較多細小的再結晶晶粒,原始變形組織幾乎消失,此時再結晶體積分數為91.8%。隨著加熱溫度的升高,再結晶體積分數不斷增加,溫度800 ℃時,再結晶體積分數高達99.1%,如圖2c—e所示,再結晶晶粒逐漸長大并趨于均勻,這說明在脈沖電流處理過程中,加熱溫度的變化對合金試樣的再結晶行為產生了重大影響。

作為脈沖電流處理合金試樣的對照試驗,采用相同退火溫度和加熱時間的常規退火處理方法,觀察合金試樣的再結晶體積分數變化,其再結晶體積分數見圖3。如圖3a所示,原始大晶粒晶界處出現細小的再結晶晶粒,溫度為700 ℃時,再結晶體積分數為42.6%,說明在該條件下,合金已經發生部分再結晶。隨著溫度的升高,再結晶體積分數進一步增大,原始變形晶粒逐漸減少近乎消失,如圖3b—e。當退火溫度達到800 ℃之后,再結晶晶粒的尺寸漸漸變大,溫度為900 ℃時,再結晶體積分數為96.2%,如圖3d—e所示。

對比圖2和圖3可以明顯看出,在相同溫度下,脈沖電流處理的合金試樣的靜態再結晶晶粒體積分數遠大于常規退火處理的靜態再結晶晶粒體積分數,且脈沖電流處理后的再結晶晶粒尺寸明顯大于常規退火處理的合金。這表明,脈沖電流處理顯著加快了合金試樣靜態再結晶行為,并極大促進了合金試樣靜態再結晶晶粒的成核和生長[16—17]。

在常規退火處理的合金中,退火溫度只有在900 ℃時,合金試樣的靜態再結晶體積分數才能達到90%以上。脈沖電流處理的合金在700 ℃時的靜態再結晶體積分數也可以達到91.8%,而在該溫度下常規退火處理的合金靜態再結晶體積分數為42.6%,只有脈沖電流處理的一半。換句話說,脈沖電流處理可以促進低溫下合金靜態再結晶行為的快速發展。

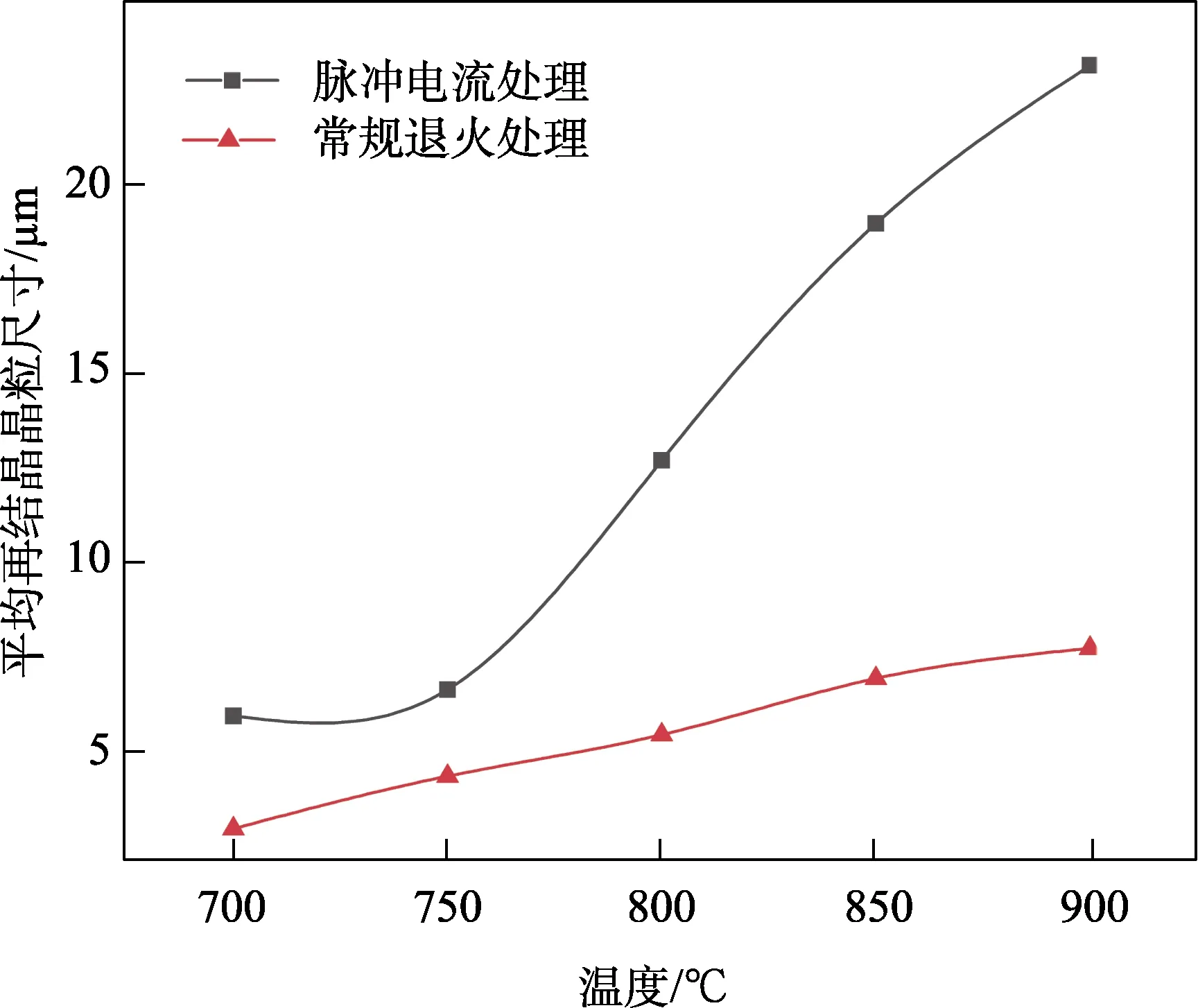

冷軋變形量為0.5的GH3030合金分別在700,750,800,850,900 ℃下經過脈沖電流處理和常規退火處理30 min后的平均再結晶晶粒尺寸變化見圖4,可知,在相同溫度下,脈沖電流處理的晶粒尺寸明顯大于常規退火處理的晶粒尺寸。這個現象在退火溫度為900 ℃時尤為明顯,在此溫度下脈沖電流處理的合金晶粒尺寸為23.2 μm,而常規退火處理得到的晶粒尺寸約為6 μm。由此得出脈沖電流處理可以加快靜態再結晶晶粒的長大速率。通過以上分析,說明了脈沖電流處理對GH3030合金靜態再結晶晶粒的成核和生長的加速作用是非常明顯的。

圖3 GH3030合金不同溫度下常規退火處理30 min的再結晶體積分數Fig.3 Recrystallization volume fraction of GH3030 alloy treated for annealing by CHT at different temperatures for 30 min

圖4 GH3030合金在不同溫度下脈沖電流處理與常規退火處理30 min的平均再結晶晶粒尺寸Fig.4 Average size of SRX grains in GH3030 alloy treated by EPT and CHT at different temperatures for 30 min

2.2 退火時間對GH3030合金靜態再結晶的影響

850 ℃下脈沖電流處理30 min后的合金試樣基本完成了靜態再結晶過程,因此選擇在850 ℃下熱處理的合金作為對象來探究退火時間對靜態再結晶行為的影響。

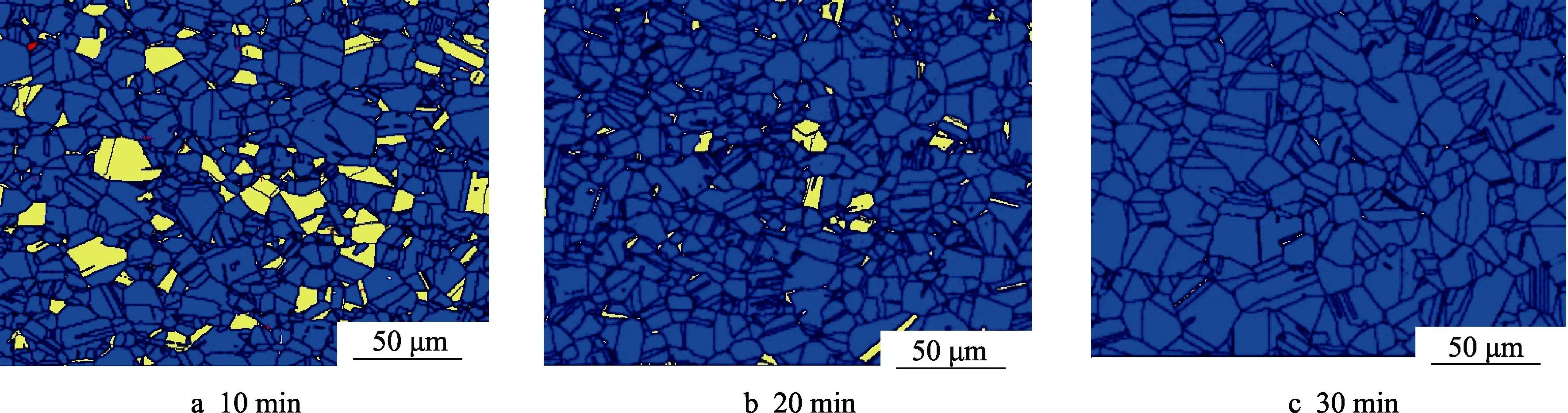

850 ℃下不同脈沖電流處理時間下的 GH3030合金再結晶體積分數見圖5。可明顯觀察到,隨著時間的增加,原始變形組織逐漸被細小的再結晶晶粒代替,新生的再結晶晶粒增多,再結晶體積分數不斷提高,當退火時間由10 min增加到30 min時,試樣的靜態再結晶體積分數從87.3%增加到99.7%。如圖5b—c所示,再結晶晶粒呈現不同程度的長大且均勻性顯著提高。

圖5 GH3030合金在850 ℃下脈沖電流處理不同時間的再結晶體積分數Fig.5 Recrystallization volume fraction of GH3030 alloy treated with pulse current at 850 ℃ for different time

圖6 GH3030合金在850 ℃下常規退火處理不同時間的再結晶體積分數Fig.6 Recrystallization volume fraction of GH3030 alloy treated for annealing by CHT at 850 ℃ for different time

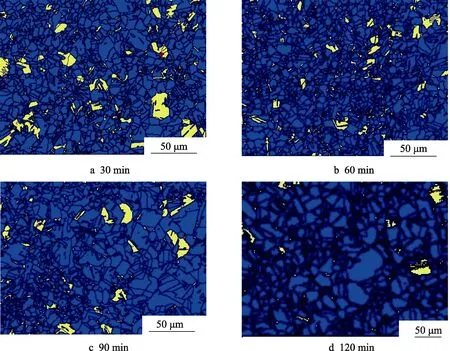

合金試樣在850 ℃下常規退火處理不同時間的再結晶體積分數見圖6。可以明顯看出,隨著退火時間的延長,原始變形晶粒逐漸被細小的再結晶晶粒取代,再結晶晶粒逐漸增多且大小更加均勻,當退火時間由30 min延長到120 min時,合金再結晶體積分數從89.7%增加到96%。當退火溫度為90 min時,再結晶晶粒尺寸呈現不均勻性,這可能是由于冷軋時合金變形不均勻,造成在后續的退火過程中合金再結晶不均勻[18—19]。

比較圖5c和圖6d可以看出,脈沖電流處理的合金中存在等軸完全再結晶晶粒,其形狀及尺寸較為均勻,而在常規退火處理的合金中難以發現。脈沖電流處理時間為30 min時再結晶體積分數高達99.9%,而常規退火處理的時間長達120 min時,再結晶體積分數也才達到96%。通過以上分析可以得出結論:脈沖電流處理明顯加速了靜態再結晶的行為,極大促進了靜態再結晶晶粒的成核和生長。

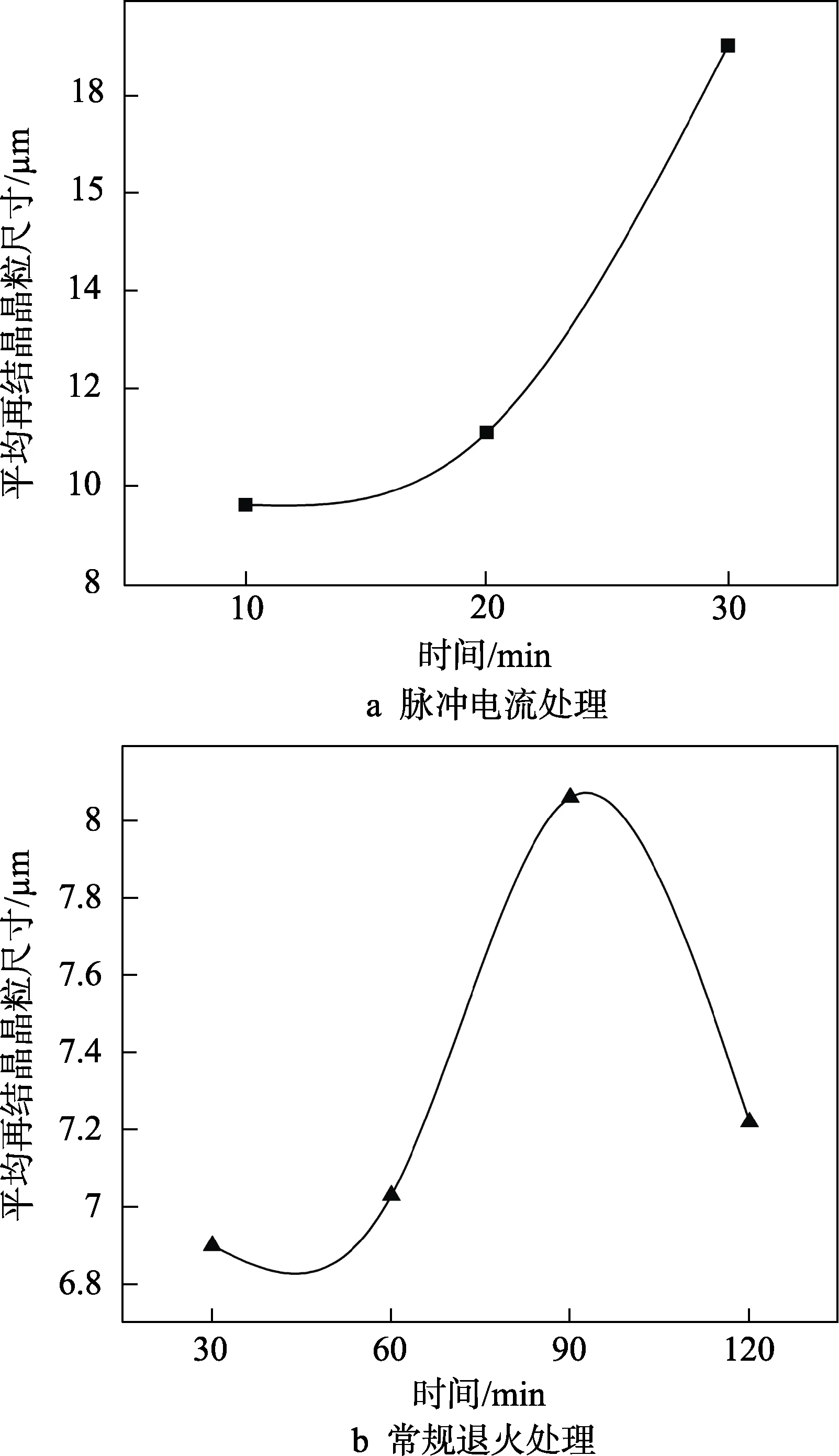

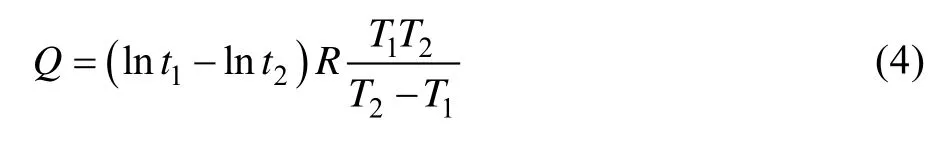

脈沖電流和常規退火兩種熱處理工藝下合金試樣不同加熱時間后平均再結晶晶粒尺寸如圖7所示。由圖7發現,GH3030合金經過脈沖電流處理時,平均再結晶晶粒尺寸隨加熱時間的延長而逐漸增加。退火時間從30 min延長到120 min,常規退火處理的平均再結晶晶粒尺寸先增加后減小,退火時間為90 min時平均再結晶晶粒尺寸達到最大值8.06 μm。常規退火處理時間90 min時的平均再結晶晶粒尺寸大于120 min時的晶粒尺寸,其原因可能是由于冷軋時合金變形不均勻,造成在后續的退火過程中合金再結晶不均勻,導致該條件下的平均再結晶晶粒尺寸大于退火時間為120 min的合金。觀察圖7明顯地看到,脈沖電流處理的合金再結晶晶粒尺寸明顯大于常規退火處理的合金,即使脈沖電流處理的時間遠遠少于常規退火處理,這說明脈沖電流處理可以大大促進GH3030合金再結晶晶粒的生長。

圖7 GH3030合金在850 ℃下熱處理不同時間的平均再結晶晶粒尺寸Fig.7 Average size of SRX grains in GH3030 alloy heated at 850 ℃ for different time

2.3 靜態再結晶動力學方程與激活能

2.3.1 靜態再結晶動力學

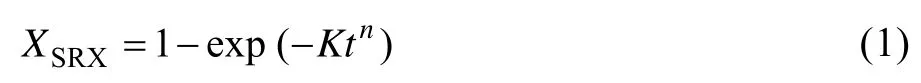

文中使用Avirami提出的JMAK方程來描述再結晶過程動力學[20],如式(1)所示。

式中:XSRX為再結晶體積分數;K為常數;t為退火時間(min);n為Avrami指數,與再結晶形核和長大機制相關。對其兩邊取對數:

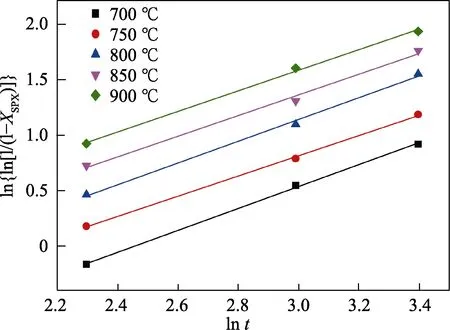

將合金在不同工藝參數下的t與XSRX代入式(2),可以得到不同熱處理參數下的ln{ln[1/(1-XSRX)]}-lnt圖。再將實驗數據經過最小二乘法進行擬合,得到合金的靜態再結晶動力學方程。

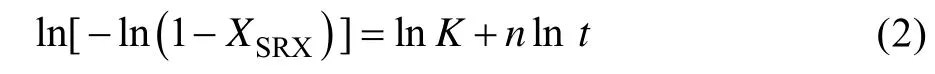

根據Arrhenius方程[20],當再結晶晶粒體積分數一定時,再結晶速率與退火時間t成反比,退火時間與激活能之間的關系為:

式中:Q為再結晶激活能(kJ/mol);T為熱力學溫度(K);R為氣體常數(R=8.314 J/(mol·K))。

根據不同溫度下完成相同再結晶晶粒體積分數所需時間的比值得到材料的再結晶激活能,可以表示為:

2.3.2 靜態再結晶動力學方程與激活能

對固溶處理后的GH3030合金進行冷軋,變形量為0.5,脈沖電流處理的加熱溫度分別為700,750,800,850,900 ℃,脈沖電流處理時間為10,20,30 min。將經過不同脈沖電流處理的合金試樣進行EBSD實驗,再使用Channel 5軟件對EBSD實驗數據進行分析,統計得出在不同溫度下脈沖電流處理不同時間的合金再結晶體積分數,如表1所示。

表1 不同脈沖電流處理時間下GH3030合金的再結晶體積分數Tab.1 Volume fraction of SRX grains in GH3030 alloy treated by EPT at different annealing temperatures for different time

圖8 脈沖電流處理下的ln{ln[1/(1-XSRX)]}-ln t 曲線Fig.8 ln{ln[1/(1-XSRX)]}-ln t curves of GH3030 alloy treated by EPT

將表1中的數據代入式(2),得到不同溫度下脈沖電流處理不同時間的ln{ln[1/(1-XSRX)]}-lnt圖,如圖8所示,顯然,圖8具有較好的線性關系。這說明了采用JMAK方程可以較好地描述冷軋GH3030高溫合金經脈沖電流處理的靜態再結晶過程[21]。此后,將實驗數據進行擬合,得到的擬合方程如表2所示。

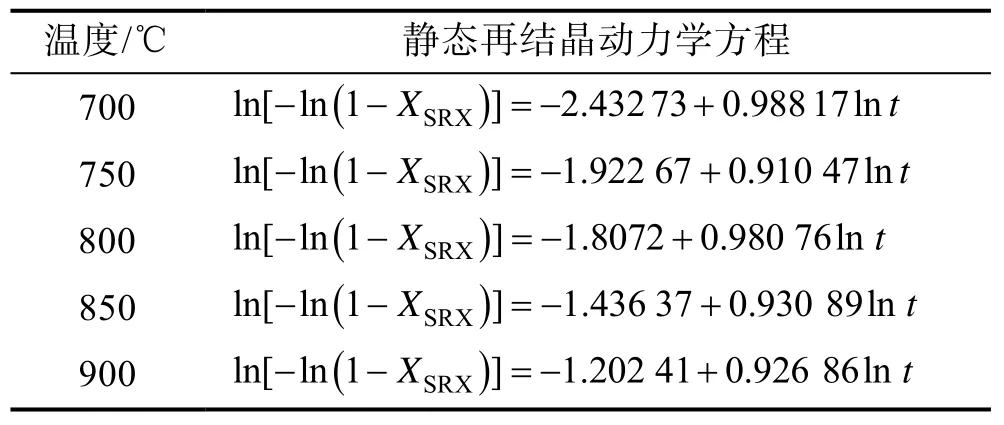

表2 GH3030合金經脈沖電流處理的靜態再結晶動力學方程Tab.2 Kinetic equation of static recrystallization of GH3030 alloy treated by EPT

參照表2數據,根據不同的動力學方程分別計算出合金完成一定再結晶晶粒體積分數所需的時間。最終由式(4)可計算出其再結晶激活能為 51.16~55.96 kJ/mol。

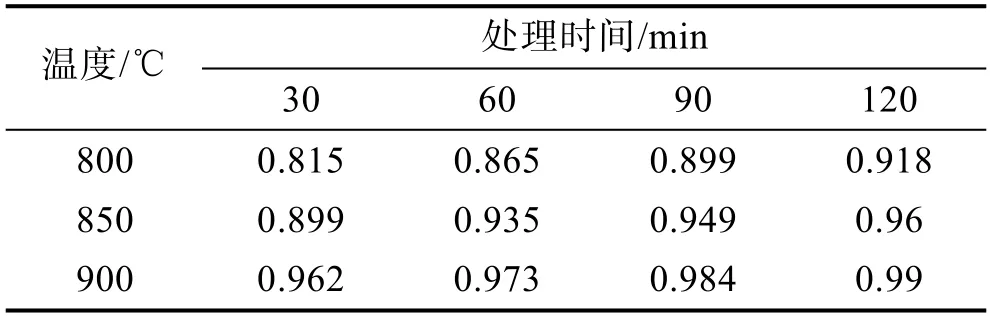

針對常規退火處理的合金試樣,利用上述相同的方法分別計算出靜態再結晶動力學方程與激活能的結果。由于700 ℃和750 ℃的熱處理下部分合金試樣的EBSD實驗測試效果太差,得到的實驗分析數據無法使用,因此只統計常規退火處理溫度為800,850,900 ℃的合金靜態再結晶體積分數進行計算,最終得到常規退火處理的合金試樣完全靜態再結晶所需時間。不同常規退火處理下GH3030合金的再結晶體積分數如表3所示。計算出常規退火處理的再結晶激活能為267.19~294.3 kJ/mol。

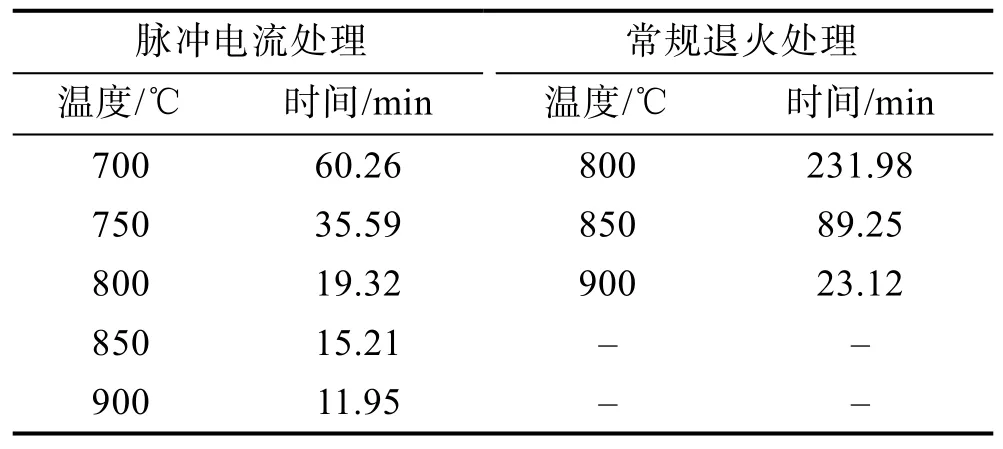

根據計算的靜態再結晶動力學方程結果,可得到兩種不同熱處理條件下GH3030合金試樣完成再結晶的時間,如表4所示,可以看出,隨著退火溫度的增加,完成再結晶的時間逐漸縮短。

表3 不同常規退火處理下GH3030合金的再結晶體積分數Tab.3 Volume fraction of SRX grains in GH3030 alloy treated by CHT at different annealing temperatures for different time

表4 脈沖電流處理、常規退火處理的GH3030合金完全靜態再結晶所需時間Tab.4 Time required for of GH3030 alloy completely static recrystallization treated by EPT and CHT

綜上所述,脈沖電流處理下發生完全再結晶所需時間遠遠少于常規退火處理下所需時間。同時,經脈沖電流處理的合金激活能遠小于常規處理條件下的合金激活能。由此可見,脈沖電流可以促進GH3030合金靜態再結晶的發生,并顯著降低合金的再結晶激活能。

3 脈沖電流對冷軋GH3030合金硬度的影響

對經過脈沖電流處理和常規退火處理的試樣進行硬度測試。該測試在HVS-1000型維氏硬度計上進行。測試載荷為200 g,力保持時間為10 s。硬度測試前,將試樣表面機械研磨拋光。測試時,每個試樣上取10個測試點,舍去最大值和最小值后,求剩余8個測試點的平均硬度值作為硬度測試的最終結果[22]。

3.1 退火溫度冷軋合金試樣硬度的影響

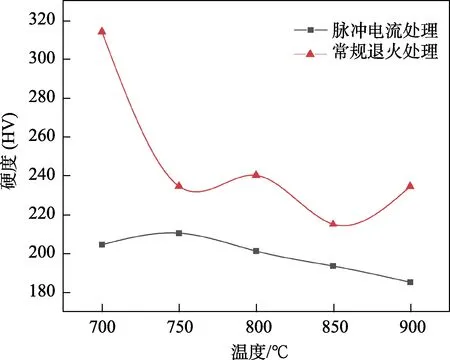

對不同溫度下經過脈沖電流處理和常規退火處理30 min的GH3030合金進行維氏硬度測試,其結果見圖9。可以看出,GH3030合金經過脈沖電流處理后,合金硬度值隨溫度的升高先增加后減小,在750 ℃時硬度值(210.5HV)最高,900 ℃時的硬度值(185.2HV)最小。在低溫700 ℃時,其硬度值略大于原始合金(200.3HV);而退火溫度大于850 ℃后,其硬度值小于原始合金。這表明脈沖電流處理對改善GH3030合金的硬度效果不大,且退火溫度較高時合金硬度值反而會出現小幅度減小。經過700 ℃常規退火處理的合金,硬度值超過300HV,這是因為此時退火后的合金靜態再結晶不完全,組織中還存在部分原始變形晶粒。由圖4可知,經脈沖電流處理的平均晶粒尺寸明顯大于常規退火處理,根據細晶強化理論,隨著晶粒平均尺寸增大,合金的強度降低[23—24],因此合金經過脈沖電流處理的硬度值均小于相同條件下常規退火處理的合金。

圖9 GH3030合金在不同溫度下脈沖電流處理和常規退火處理30 min的硬度Fig.9 Hardness of GH3030 alloy treated by EPT and CHT at different temperatures for 30 min

3.2 退火時間對冷軋合金硬度的影響

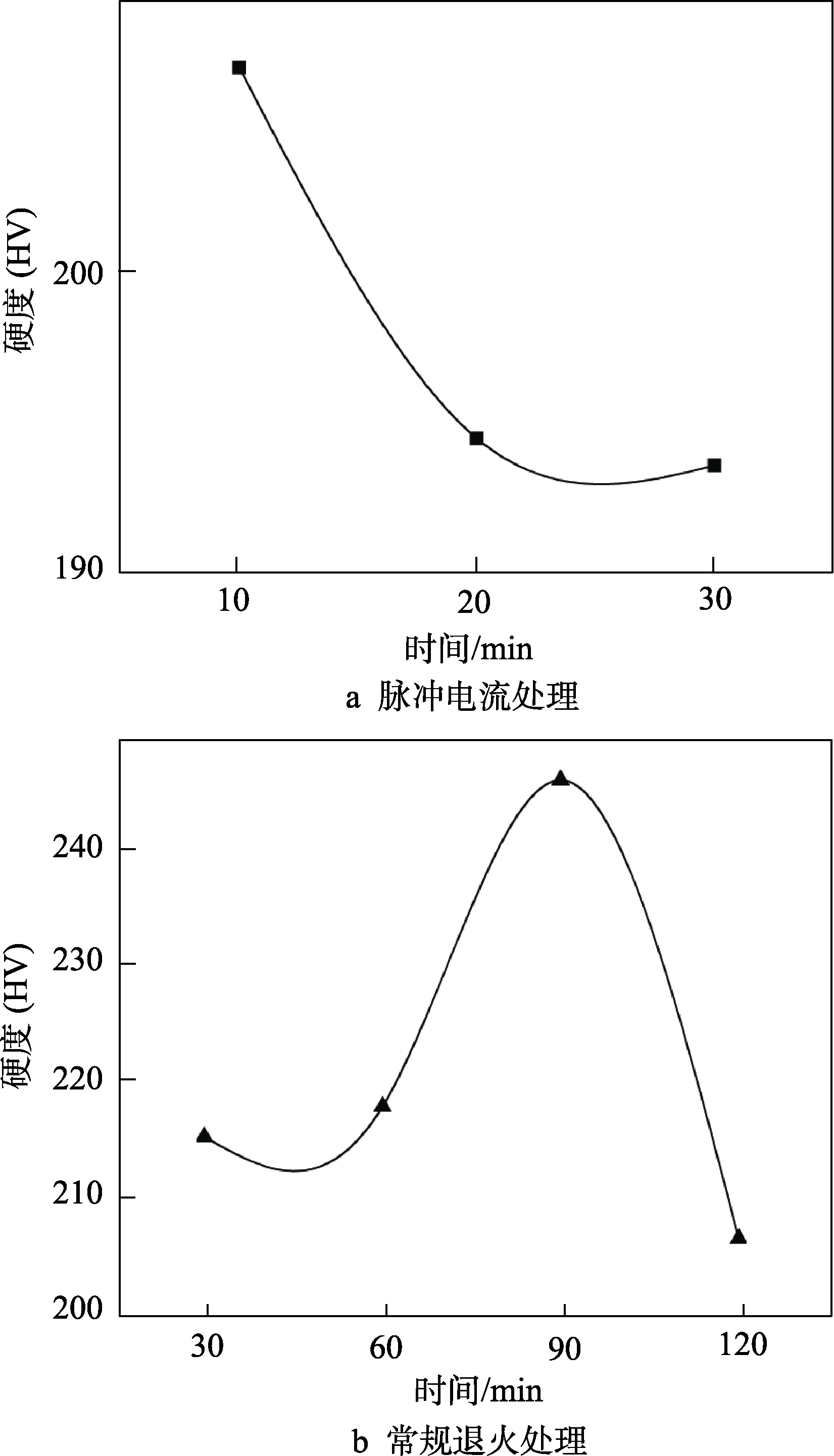

如圖10a所示,合金硬度隨著脈沖電流處理時間的延長而降低,僅處理10 min的合金硬度值略大于原始合金。時間繼續延長后,合金的硬度值均小于原始合金。這說明長時間的脈沖電流處理降低了合金的硬度。這是由于隨著脈沖電流處理時間的延長,合金再結晶進程逐漸加深,顯著消除了加工硬化,使硬度減小且合金的平均晶粒尺寸逐漸增大,根據細晶強化理論,合金的硬度隨時間的增加而逐漸減小。

當退火時間由30 min延長到120 min時,常規退火處理的合金硬度先增加后減小,如圖10b所示。當退火時間小于90 min時,合金再結晶程度逐漸加深,細小的再結晶晶粒比例增多,使合金硬度增加。當退火時間為90 min時,硬度值陡然增大至245HV左右,其原因是該試樣冷軋變形不均勻,導致再結晶晶粒大小十分不均勻,而在進行硬度測試時,測試區域可能集中在細小的晶粒區域,導致該條件下的合金硬度增加明顯。時間達到120 min時,再結晶程度較為徹底,之前的再結晶晶粒明顯長大,導致合金硬度下降幅度較大。

圖10 GH3030合金在850 ℃下熱處理不同時間的硬度Fig.10 Hardness of GH3030 alloy heated at 850 ℃for different time

比較經過兩種熱處理的合金硬度,可以發現,除常規退火處理120 min外,常規退火處理的合金硬度遠遠大于脈沖電流處理。

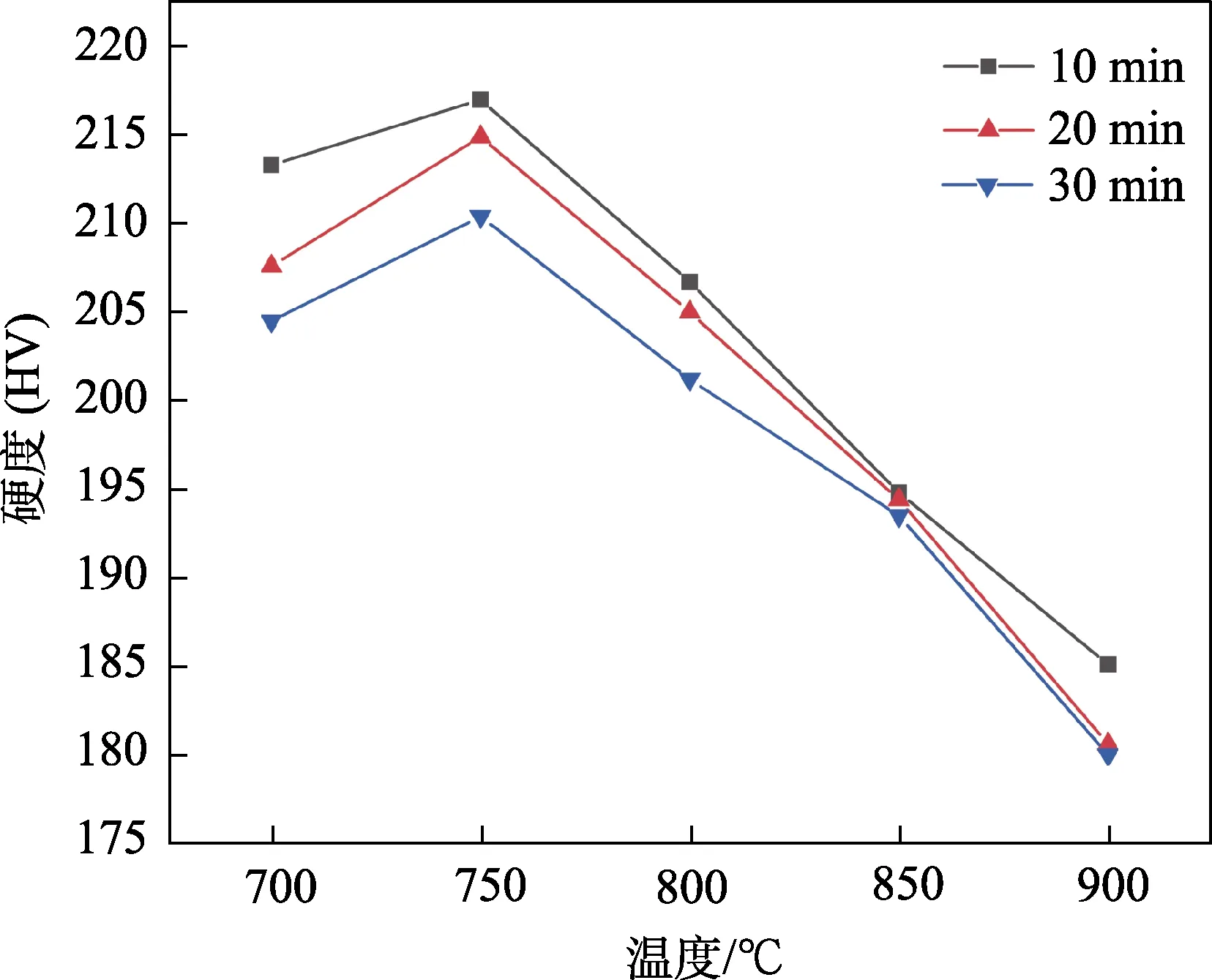

由圖11可以看到,退火溫度從700 ℃提高到750 ℃時,硬度呈增加趨勢,當溫度為750 ℃時,硬度達到最大值;當溫度高于750 ℃后,硬度逐漸減小,硬度下降幅度非常大。此外,可以明顯看到,當脈沖電流處理時間由10 min延長到30 min時,顯微硬度隨著熱處理時間的延長而降低。這表明隨著脈沖電流處理溫度的提高,時間對顯微硬度變化的影響逐漸減小。

圖11 脈沖電流處理時的GH3030合金的硬度Fig.11 Hardness of GH3030 alloy treated by EPT

雖然合金經過脈沖電流處理后,合金的硬度未得到大幅度改善,但脈沖電流處理還有其他優點。與常規退火處理工藝相比,脈沖電流處理技術具有加熱效率高、清潔、能耗低、可精確設計和控制等諸多優點,而且,脈沖電流處理能在較短時間內促進靜態再結晶行為的發生。

4 結論

1)研究了脈沖電流處理對冷軋GH3030合金靜態再結晶行為的影響,通過分析不同退火溫度及退火時間對靜態再結晶的變化規律,發現合金經過脈沖電流處理后的靜態再結晶體積分數隨退火溫度的增加而增加,且隨退火時間的延長而逐漸增加。在相同溫度或退火時間下,脈沖電流處理的靜態再結晶晶粒體積分數遠大于常規退火處理;脈沖電流處理的平均再結晶晶粒尺寸及均勻性高于常規退火處理。這說明了脈沖電流處理對GH3030合金靜態再結晶晶粒的成核和生長的加速作用是非常明顯的。

2)建立經過脈沖電流處理與常規退火處理的合金靜態再結晶動力學方程,求出經過脈沖電流處理的合金激活能為51.16~55.96 kJ/mol,遠小于常規退火處理的合金激活能267.19~294.3 kJ/mol,因此可以證明脈沖電流處理可以促進GH3030合金發生靜態再結晶行為。

3)對經過脈沖電流處理的冷軋GH3030合金進行硬度測試,發現合金的硬度隨脈沖電流處理溫度的升高而先增大后減小;當溫度為750 ℃時,硬度達到最大值。顯微硬度隨著脈沖電流處理時間的增加而減小。此外,經過脈沖電流處理的合金硬度明顯低于常規退火處理。