濕法連續(xù)還原制取三氧化二砷工藝的研究

代 君,張立云

(江西銅業(yè)集團有限公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

濕法制砷生產(chǎn)中多采用SO2氣體還原加壓浸出后的液相生產(chǎn)三氧化二砷,多采用單槽間歇式還原的方式,還原效率低,還原槽多占地面積大,日常操作頻繁,清理風(fēng)管勞動量大。還原后的三氧化二砷顆粒受始液成分的影響大,經(jīng)常性出現(xiàn)粉料的現(xiàn)象,產(chǎn)生的粗細(xì)顆粒無法進行篩選,導(dǎo)致包裝系統(tǒng)出現(xiàn)干燥困難,包裝機噴料的現(xiàn)象[1]。因此研究一種連續(xù)還原作業(yè)方式,解決風(fēng)管清理勞動量大,解決還原始液砷濃度高導(dǎo)致的還原后顆粒細(xì)、干燥包裝困難的方法是非常必要的,可以很好的解決濕法制砷目前所面臨的生產(chǎn)困境,同時為還原工序智能化改造提供條件。

2 研究的理論基礎(chǔ)

將加壓浸出工序產(chǎn)生的浸出液經(jīng)固液分離后,產(chǎn)生還原始液在常溫下還原槽中鼓入二氧化硫氣體,將液體中的五價砷還原成三價砷,使液相中的砷過飽和晶析出三氧化二砷。經(jīng)一次離心分離機分離后的粗氧化砷進入粗砷再漿化槽中洗滌,然后再經(jīng)過二次離心機的離心分離后的精制三氧化二砷進入干燥包裝工序[2]。

在常溫攪拌條件下向存有還原始液的還原槽中鼓入二氧化硫,與還原始液發(fā)生的反應(yīng)主要是將五價砷還原成三價砷,使液相中的三價砷過飽和晶析出三氧化二砷,化學(xué)反應(yīng)方程為:

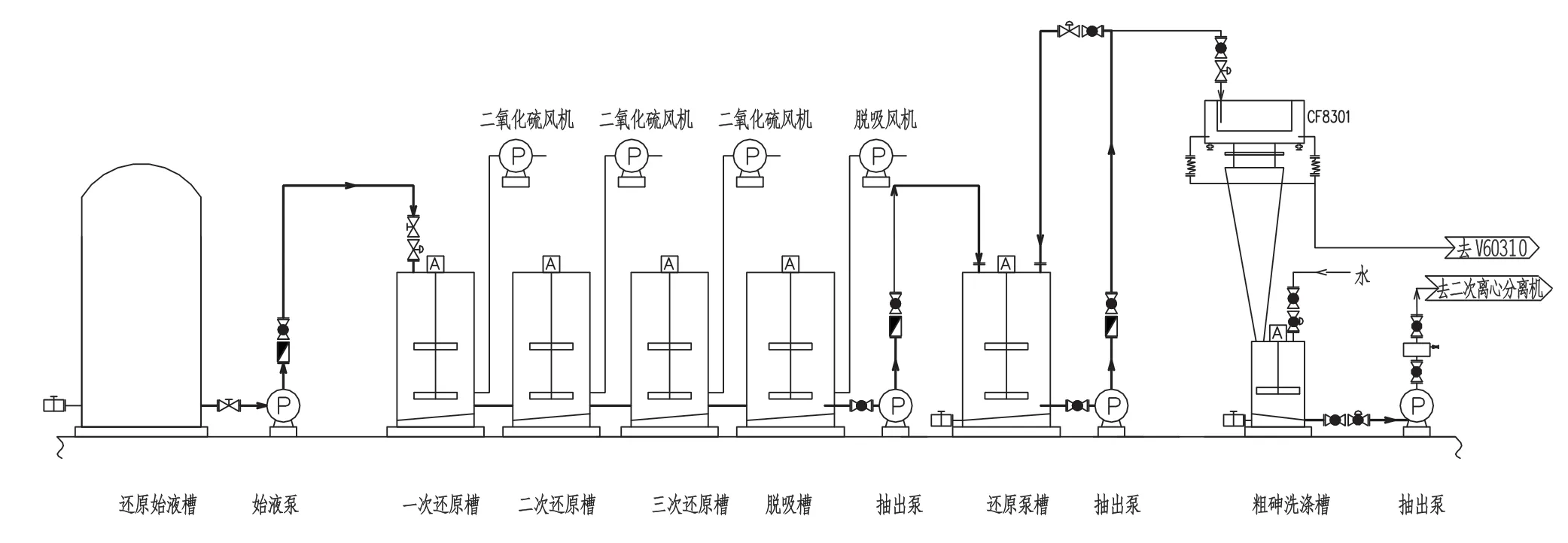

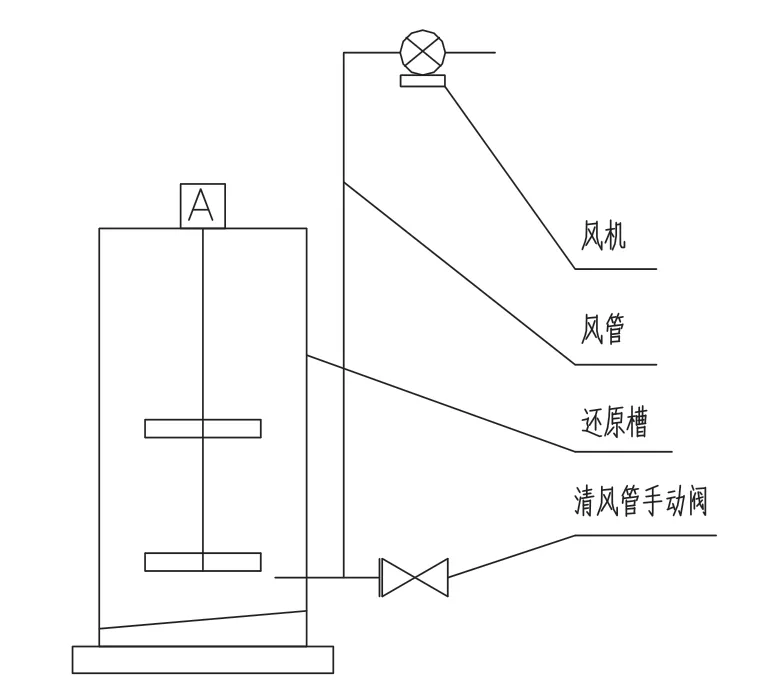

圖1 連續(xù)還原試驗設(shè)備連接圖

3 試驗方案

3.1 連續(xù)還原試驗設(shè)備

連續(xù)還原試驗設(shè)備連接方案還原始液自始液槽以固定流量抽至一次還原槽,一次還原槽底部與二次還原槽底部連通,二次還原槽與三次還原槽底部連通,三次還原槽與脫吸槽底部連通。還原完畢的液進入脫吸槽后,由泵抽至還原泵槽進行儲存,液位滿足要求后抽至一次離心機進行離心分離,分離完畢的還原終液進入中繼槽,并抽至還原終液槽進行儲存,粗砷進入粗砷洗滌槽進行水洗,并抽至二次離心機進行固液分離,洗滌液進入中繼槽并抽至成品洗滌液槽儲存,粗砷進入干燥機干燥[3]。

3.2 連續(xù)還原試驗物料成分

加壓浸出工序產(chǎn)生的浸出液經(jīng)固液分離后,產(chǎn)出連續(xù)還原試驗用的還原始液,SO2氣體采用制酸系統(tǒng)凈化后的煙氣,其SO2濃度為8%~12%,還原始液成分如表1。

表1 還原始液主要化學(xué)成份 g/L

3.3 連續(xù)還原試驗反應(yīng)條件

連續(xù)還原的反應(yīng)條件與常規(guī)間歇式還原條件一致,列表如表2。

表2 還原反應(yīng)主要反應(yīng)條件表

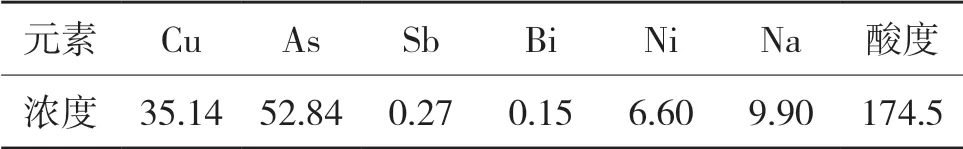

3.4 連續(xù)還原槽之間的連接方式

在試驗的過程中,連通管堵塞是困擾本次試驗的主要問題,經(jīng)過現(xiàn)場實地考察、試驗過程中得出的結(jié)論及參與試驗人員的充分討論,連通方式擬采用如下方式。

圖2 一次與二次還原槽、二次與三次還原槽連通管示意圖

此種連接方式中,連通管較短,管徑較大,液相在攪拌槳攪拌的情況下,在連通管內(nèi)形成湍流,阻礙結(jié)垢情況的發(fā)生。

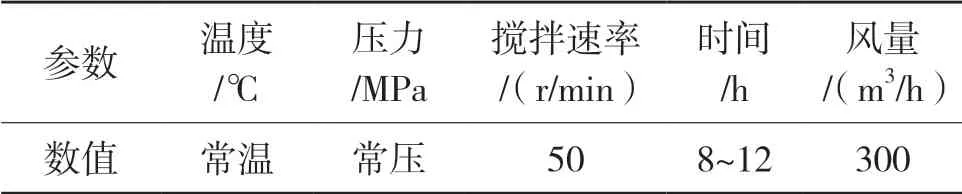

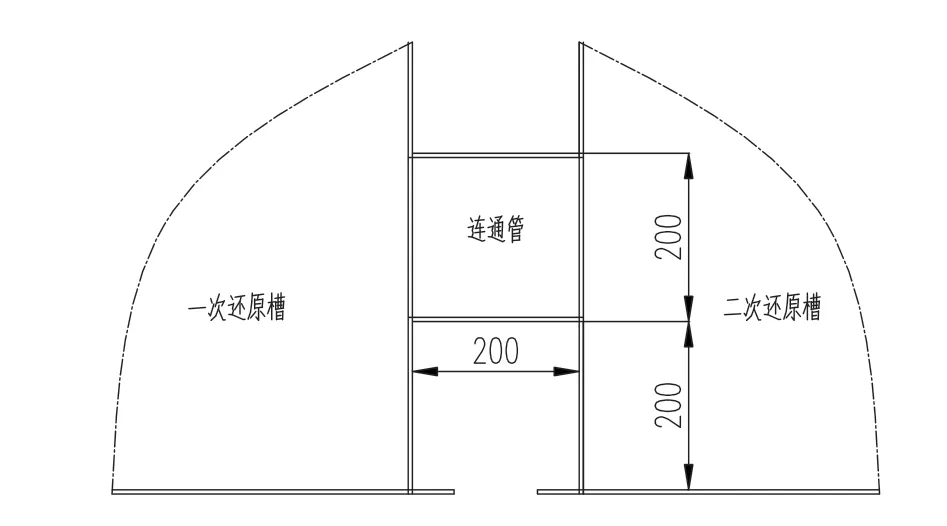

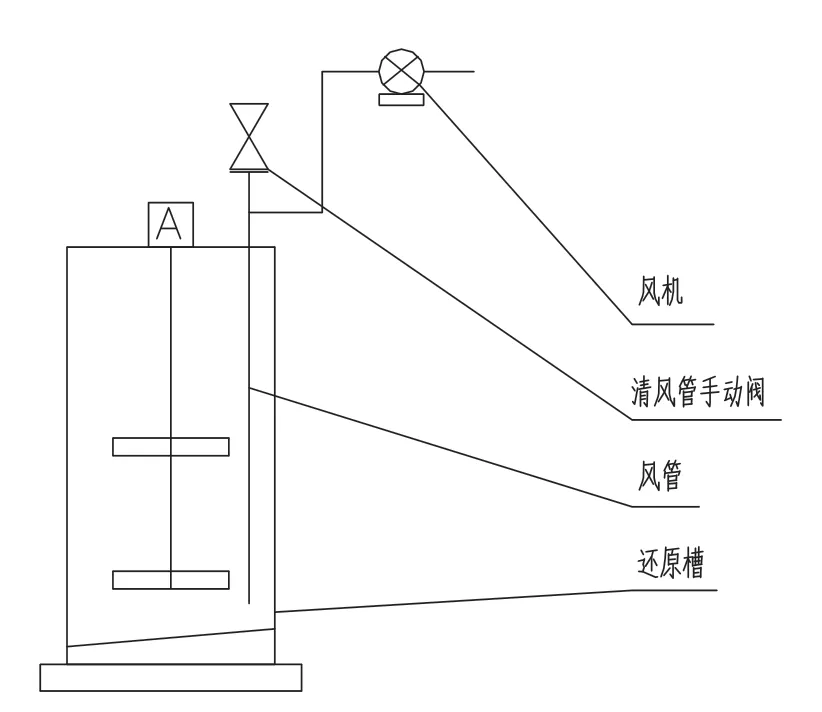

3.5 連續(xù)還原槽進氣管配置方式

原有還原槽風(fēng)管進氣方式為底部進氣,共有四根進氣管,每槽作業(yè)完畢需進行風(fēng)管清理作業(yè),如圖3所示。連續(xù)還原槽清理風(fēng)管時不能將槽內(nèi)液體排空,因此采用從頂部進氣的方式,如圖4所示,風(fēng)機電流變大后,可以直接進行風(fēng)管清理,插入管管材采用純四氟管以延緩結(jié)垢的發(fā)生。

圖3 間歇式還原槽風(fēng)管示意圖

圖4 連續(xù)還原槽風(fēng)管示意圖

3.6 自動控制程序的選擇

(1)進液控制:進液自動閥采用DN25調(diào)節(jié)自動閥,并在進液管上安裝流量計,自動閥與流量計連鎖控制進液流量約為3~5m3/h。

(2)電流監(jiān)控:為方便監(jiān)控風(fēng)管堵塞情況,根據(jù)電流值的變化情況,進行風(fēng)管清理作業(yè)。

(3)抽出控制:將抽出泵與脫吸槽液位連鎖,控制脫吸槽液位70%~80%。

4 連續(xù)還原試驗

4.1 摸索連續(xù)還原系統(tǒng)的最大處理量

還原槽之間通過底部連通管聯(lián)通,還原始液由泵輸送至一次還原槽,通過底部連通管依次連通至脫吸槽。處理量過小,不能滿足生產(chǎn)需求;處理量過大,連續(xù)生產(chǎn)難控制,還原效率低。摸索進液流量,直至還原效果無法滿足生產(chǎn)要求為止,視為最大處理量。

4.1.1 數(shù)據(jù)統(tǒng)計

數(shù)據(jù)統(tǒng)計見表3。

表3 最大處理量試驗數(shù)據(jù)(多次試驗平均值)

4.1.2 數(shù)據(jù)分析

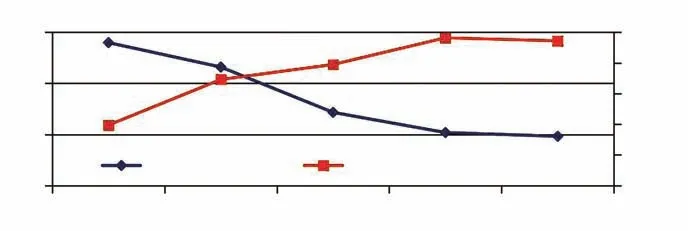

(1)三聯(lián)還原槽的合計有效容積約為45m3,試驗數(shù)據(jù)中顯示,以目前還原槽,總砷濃度55g/L來看,三聯(lián)還原槽的最大處理能力為4~4.5m3/h(總砷濃度再上升處理能力會隨之下降),處理能力再大,砷還原率明顯下降,且還原終液含砷顯著上升,沒有達(dá)到還原終點。

(2)結(jié)晶過程主要集中在二次還原槽中,一次還原槽至二次還原槽結(jié)晶率有跨越式提升,原因為:一次還原槽五價砷還原后產(chǎn)生的三價砷超過結(jié)晶飽和度的量少,只有少部分結(jié)晶析出,至二次還原槽大量析出結(jié)晶,三次還原槽仍有部分結(jié)晶析出,經(jīng)過三段還原后還原率最高可以達(dá)到65.55%。

圖5 液相含砷、酸度變化曲線(以3m3/h供液量為例)

(3)脫析槽酸度沒有降低,證明液相溶解的SO2對酸度提升不大。

4.2 摸索系統(tǒng)可適應(yīng)最高的總砷濃度

總砷濃度過低,造成系統(tǒng)液相重復(fù)還原液量大,外排廢酸量大,砷直收率降低;總砷濃度過高,反應(yīng)速度快,結(jié)晶推動力大,產(chǎn)生的結(jié)晶顆粒較細(xì),不利于后續(xù)干燥包裝,通過配液調(diào)整總砷濃度,摸索出系統(tǒng)可適應(yīng)的最高總砷濃度[4]。

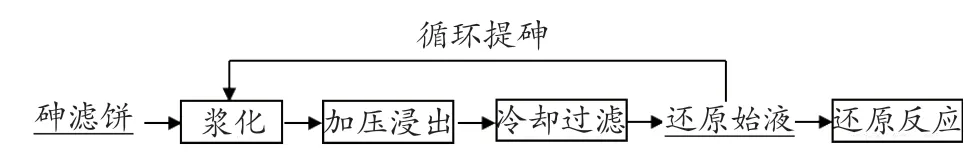

4.2.1 提升總砷濃度方案

采用加壓浸出液循環(huán)浸出的方式提高系統(tǒng)總砷濃度,分別對不同濃度總砷的還原始液進行連續(xù)還原試驗,浸出液循環(huán)浸出工藝流程如圖6。

圖6 循環(huán)提砷工藝流程圖

4.2.2 試驗數(shù)據(jù)

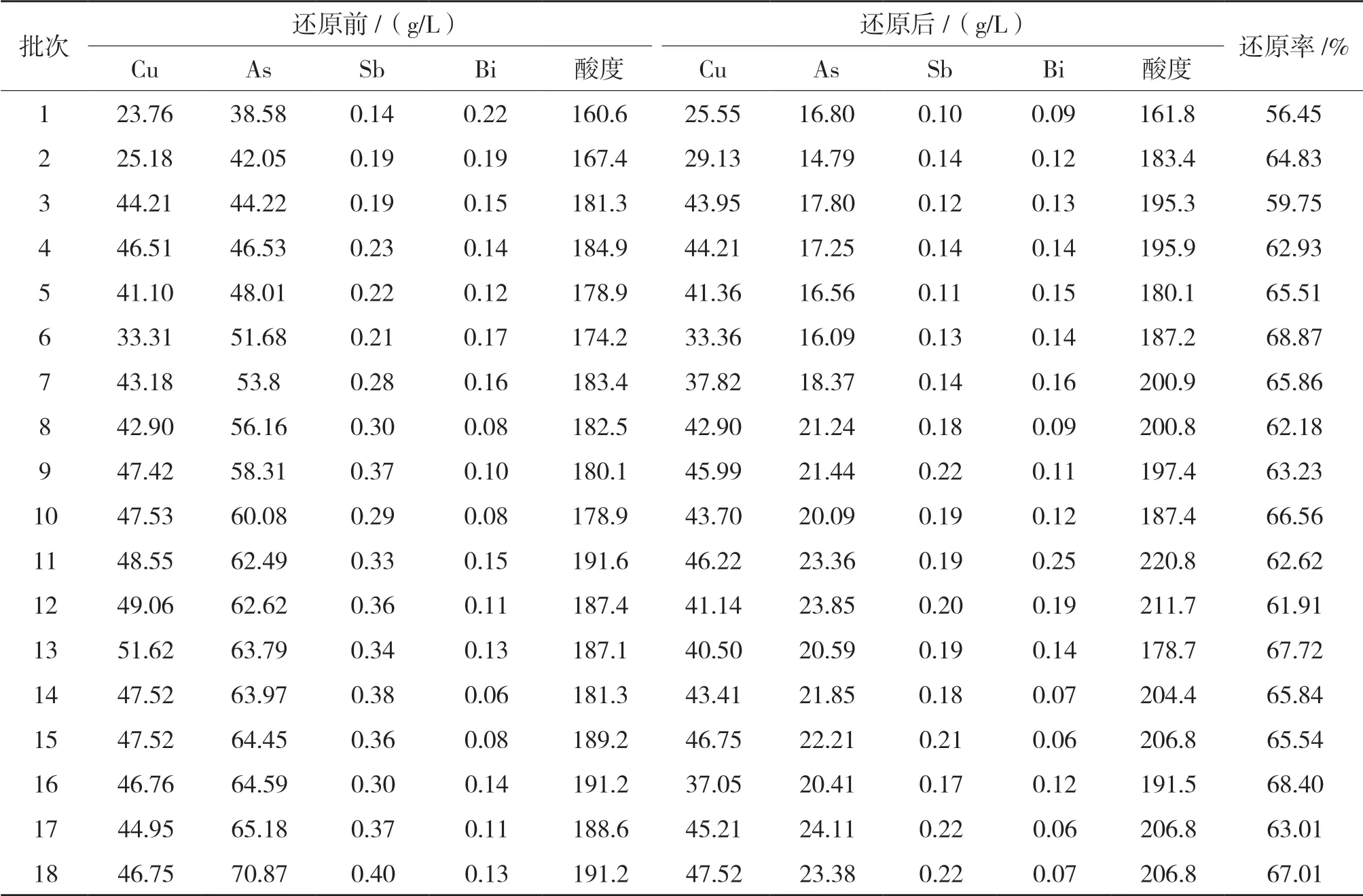

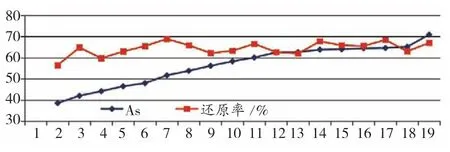

利用系統(tǒng)還原始液試驗處理量皆為3.5m3/h,主要數(shù)據(jù)如表4。4.2.3 數(shù)據(jù)分析受生產(chǎn)條件限制,本次試驗過程中,總砷跨度只調(diào)整到38.58~70.87g/L之間,從數(shù)據(jù)可以看出隨著總砷提高,還原終液總砷相應(yīng)提高,還原率皆能達(dá)到60%以上,與間歇式還原工藝還原率相當(dāng),因此連續(xù)還原能夠適應(yīng)濕法制砷的正常生產(chǎn)。

表4 試驗前后總砷濃度對比及還原率計算表

圖7 總砷濃度與還原率趨勢圖

4.3 摸索連續(xù)還原風(fēng)管、連通管堵塞的頻次

間歇式還原槽每槽需進行清理風(fēng)管作業(yè),摸索利用連續(xù)還原后風(fēng)管堵塞頻次,同時連續(xù)還原槽之間增加了底部連通管,摸索連通管連通方式及連通管結(jié)垢堵塞頻次。

試驗數(shù)據(jù)統(tǒng)計,連續(xù)還原槽風(fēng)管連續(xù)運行27天堵塞2次,平均約半月時間堵塞一次,堵塞后可短暫停車進行人工風(fēng)管清理即可繼續(xù)運行,由于在連續(xù)還原進行期間,風(fēng)機不間斷運行,風(fēng)管內(nèi)充滿氣體,風(fēng)管堵塞頻次大大降低,試驗期間未出現(xiàn)連通管堵塞的情況。

4.4 分析連續(xù)還原對成品品質(zhì)的影響

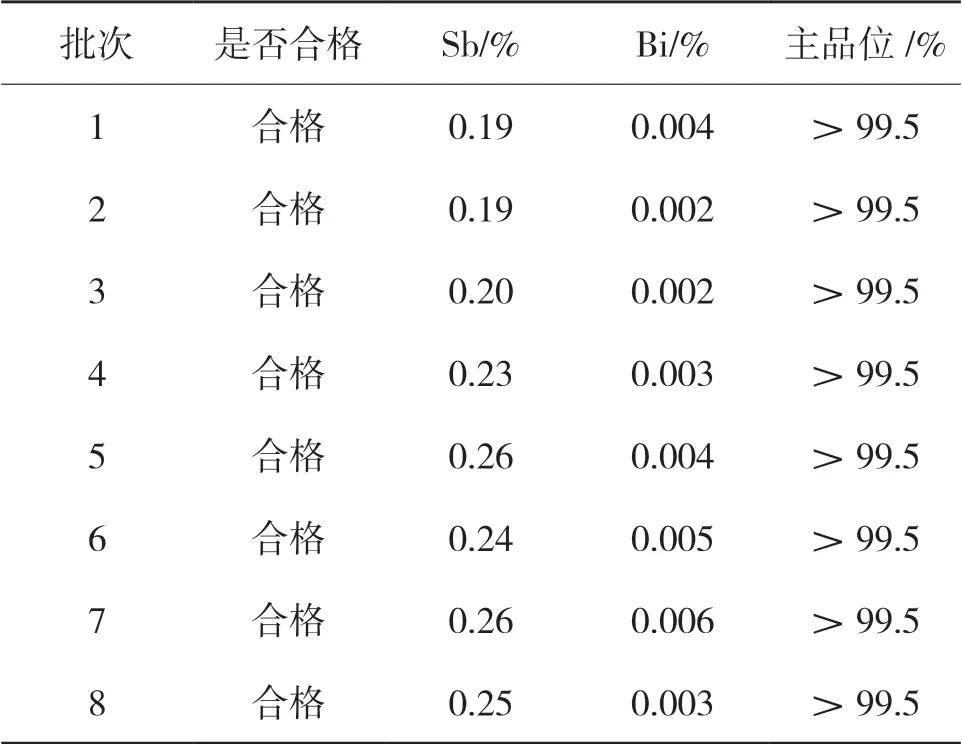

連續(xù)還原生產(chǎn)工藝較間歇還原工藝有較大不同,試驗期間需觀察還原效果及成品雜質(zhì)的影響。連續(xù)還原試驗運行期間,三氧化二砷成品品質(zhì)如表7。

表7 成品三氧化二砷雜質(zhì)情況(抽樣部分批次)

成品全部合格,Sb、Bi等難溶性雜質(zhì)未見明顯升高[5],達(dá)到銷售要求,顆粒度大,易于干燥包裝。

5 試驗結(jié)論

(1)連續(xù)還原工藝處理能力較間歇式還原在槽罐數(shù)量相等的情況下略高,產(chǎn)出的成品與間歇式還原工藝品質(zhì)基本相同。

(2)連續(xù)三聯(lián)還原槽的合計有效容積約為45m3,試驗數(shù)據(jù)中顯示,以目前還原槽,總砷濃度55g/L來看,三聯(lián)還原槽的最大處理能力為4~4.5m3/h(總砷濃度再上升處理能力會隨之下降),處理能力再大,砷還原率明顯下降,且還原終液含砷顯著上升,沒有達(dá)到還原終點。

(3)連續(xù)還原工藝較間歇式還原工藝適應(yīng)液相總砷濃度的范圍更大,間歇式還原工藝在總砷濃度達(dá)到60g/L以上時會出現(xiàn)顆粒細(xì)的情況,而連續(xù)還原工藝未出現(xiàn)細(xì)顆粒。

(4)連續(xù)還原槽間底部連通管(DN200)在設(shè)備正常運行情況下,未出現(xiàn)堵塞現(xiàn)象,但長時間停車期間必須排空槽罐,防止攪拌槳停車后結(jié)晶堵塞管路。

(5)連續(xù)還原工藝風(fēng)管清理頻次約為1次/半月。

6 結(jié)語

連續(xù)還原工藝較間歇式還原工藝自動化程度高,能夠適應(yīng)的總砷濃度高,還原出的結(jié)晶顆粒大,易于干燥包裝,最關(guān)鍵是可以極大的減少人員清理風(fēng)管作業(yè),減少人員接觸危化品的機會,環(huán)保清潔,安全系數(shù)大大提高[6]。此工藝具有極大的推廣價值,是濕法制砷的首選工藝。