皮帶運輸機安全與監控系統的研究和應用

葛根法

(江西銅業集團有限公司 德興銅礦,江西 德興 334224)

1 引言

德興銅礦泗洲選礦廠投產時間較早,存在設備陳舊、種類多、能耗高、效率低,監控和預警不智能等諸多問題。現有安全生產流程信息系統自2003年7月運行至今,使用傳統馬賽克模擬屏實現全廠主要設備(圓錐、球磨機)運行狀態的監控,未包含皮帶運行和監控信息,且隨著浮選系統和圓錐系統的更新改造,生產流程信息系統已經與現場實際生產流程不相符,現有的皮帶運輸機監控系統不能滿足生產發展需要。通過對皮帶運輸機安全設施升級改造完善監控系統,實現設備運行狀態的實時監控和預警,保障設備運行安全及人員安全。同時可采集選礦廠主要設備運轉工況、工藝參數等數據送到安全生產指揮中心,根據選礦廠生產狀況及工藝要求對生產流程及設備運行狀態實現集中監控和操作,以提高生產穩定性,實現設備的高效率運行,達到良好的經濟和社會效益。

2 皮帶運輸機監控系統的組成

結合泗洲選礦廠現有輸送機安全保護裝置的現狀,需要對現有的136條皮帶增設急停拉繩開關、急停按鈕、跑偏開關、打滑開關,各皮帶保護裝置的信號就近接入皮帶運輸機就地操作箱,實現對皮帶輸送機的保護。結合現有輸送機報警裝置的現狀,需要對現有的36條皮帶增設預警信號裝置,實現對皮帶輸送機的啟停和故障預警。通過對皮帶運輸機安全設施升級改造和組建監控系統實現對選廠各工段、供配電系統、輔助生產系統等實施統一操作、集中監控分析和統一調度,實現在選廠組建安全生產指揮中心,構建選礦廠綜合信息管理平臺。

3 皮帶運輸機監控系統的設計

3.1 皮帶運輸機安全保護裝置設計

依據帶式運輸機安全規范(GB 14784-2013)和選礦安全規程(GB 18152-2000)10.3.4條款的要求,輸送機(或輸送線)應(宜)裝設安全保護裝置和啟動預示信號。結合泗洲選礦廠現有輸送機安全保護裝置的現狀,需要對現有的136條皮帶增設急停拉繩開關、急停按鈕、跑偏開關、打滑開關,各皮帶保護裝置的信號就近接入皮帶運輸機就地操作箱,實現對皮帶輸送機的保護。需要對現有的36條皮帶增設預警信號裝置,實現對皮帶輸送機的啟停和故障預警[2]。

3.2 信號的采集與控制方式

皮帶機的急停拉繩開關信號、急停按鈕信號就近接入皮帶機就地操作箱,直接接入控制回路,實現對皮帶機輸送機的就地保護。皮帶機的跑偏開關、打滑開關的信號接入皮帶機就地操作箱匯集后,集中送至PLC控制系統集中監控和報警。皮帶機的預警信號裝置的控制信號直接來自PLC控制系統,信號預警裝置電源取自皮帶機就地操作箱[1]。

3.2.1 急停拉繩開關

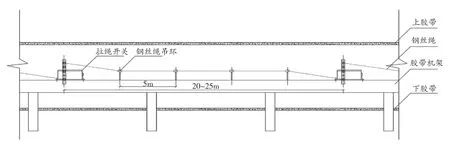

拉繩開關由拉桿、復位柄、凸輪、鎖槽及微動開關等組成。拉繩開關安裝于皮帶輸送機的兩側的機架上,用鋼絲繩沿著輸送機兩側把開關連接起來。當輸送帶設備發生緊急事故時,在現場沿線任意處拉動鋼絲繩,鋼絲繩牽動驅動臂旋轉,通過傳動軸帶動扭力彈簧使精密凸輪發生位移,驅動控制線路,使得輸送機停止運行。

急停拉繩開關的安裝圖如圖1所示。拉繩開關平通過螺栓固定在膠帶機架上,將鋼絲繩系在兩端拉環上,每側繩長不超過25m,鋼絲繩沿膠帶平行方向設置,每5m加一吊環。

圖1 急停拉繩開關安裝示意圖

全廠共有36條皮帶運輸機長度超過30 m,按照規范的要求,一共需要新增152臺急停拉繩開關。

3.2.2 急停按鈕

根據皮帶運輸機安全規范(GB 14784-2013)4.1.11條款的第i項要求,沿輸送機人行通道的全長應設置急停拉繩開關。拉繩開關的間距不得大于60 m。當輸送機的長度小于30 m時,允許不設拉繩開關而用急停按鈕代替,但從輸送機長度方向上的任何一點到急停按鈕的距離不得大于10 m。

根據皮帶的長度,可在皮帶輸送機的就地操作箱上的增加急停按鈕,也可以根據需要設置獨立的急停按鈕盒,滿足急停按鈕到皮帶機的距離要求。

3.2.3 跑偏開關

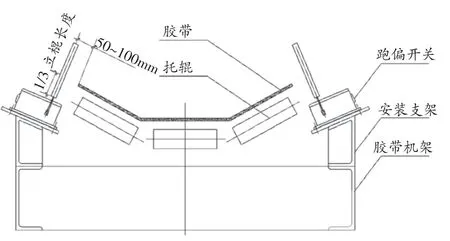

跑偏開關的安裝圖如圖2所示,將立棍軸線與膠帶片面相垂直,立棍與膠帶邊緣距離50~100mm,膠帶位于立棍下端1/3處。

圖2 跑偏開關安裝示意圖

全廠需要對其中的61條皮帶運輸機新增150對跑偏報警裝置。

3.2.4 打滑開關

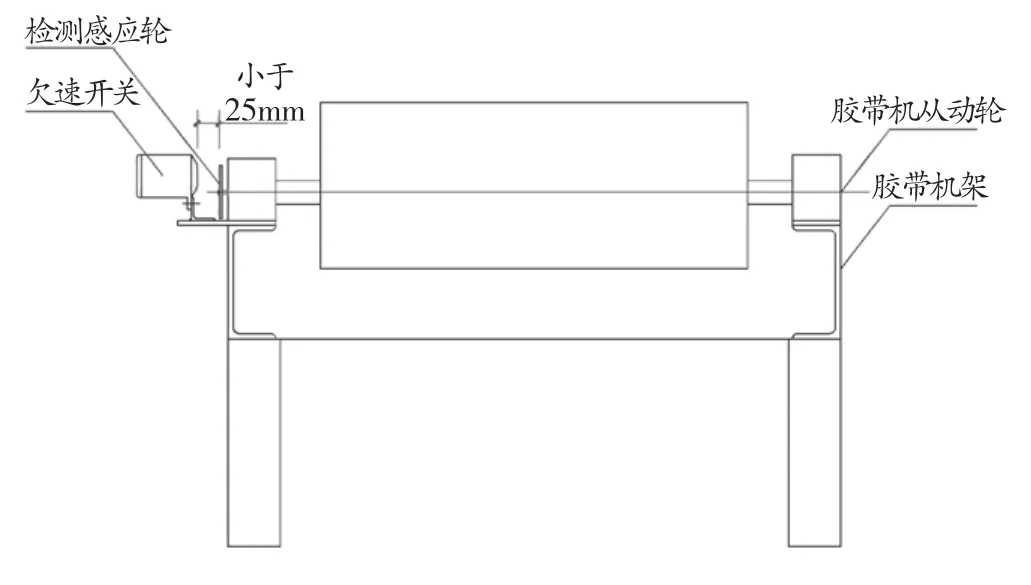

打滑開關的安裝圖如圖3所示,打滑開關的感應輪與膠帶機從動輪軸螺栓連接,與從動輪同步旋轉,欠速開關與感應輪最大距離為25mm。

圖3 打滑開關安裝示意圖

全廠共有12條皮帶運輸機需新增15個打滑開關。

3.2.5 皮帶矯直器

皮帶矯直器是一種用于皮帶運輸機防止運輸皮帶跑偏的機電一體化自動校正裝置。裝置固定于皮帶運輸機上,運輸皮帶要運行中跑偏時,裝置具有自動校正的功能。有較高的實用性及通用性,可以提高工作效率,減輕勞動強度。技術特點如下[4]:

(1)中間托輥控制皮帶運行方向,兩側托輥不會損傷皮帶邊緣。

(2)利用皮帶跑偏趨勢所產生的反作用力進行校正,使其達到重新平衡。

(3)快速隨即校正,同步響應,并且不需要動力執行元件。

(4)既可上下兩層同時校正,又可分別單獨使用。

(5)自平衡,安裝簡單,調整便捷,性能可靠,使用壽命長。

3.3 信息管理平臺升級改造方案

為建設高產高效安全的現代化選礦廠,實現對選廠各工段、供配電系統、輔助生產系統等實施統一操作、集中監控分析和統一調度。在選廠組建安全生產指揮中心,構建選礦廠綜合信息管理平臺。

通過建立統一的平臺實現對選礦廠內部各個層架和部門進行統一的生產管理和監控,根據管理需求實現公司、部門(車間)、工段等的多級管控。系統建成以后,企業可以根據管理需求實時查看各個車間的生產情況,實現“看得見、管得著、抓得住、揪得準”的管理目標。生產管控模塊涵蓋生產計劃、生產過程、生產績效、安全環保等各個環節的管理,按照“一組數據、一個標準、一套系統”的原則集中存儲企業所有的生產數據,實現對企業安全數據、生產數據進行統一管理,全面共享、動態更新、生產過程可視監管,上下聯動、安全管理及時到位,達到優化利用企業資源,保證生產經營安全、高效的目的。

通過平臺集成的企業內部信息化與自動化系統數據,實時展示相關生產環節的系統及設備狀態數據;在統一場景下實現多個系統的集成管理,完成故障預警、控制指令的下達;實現各類生產指標的統計、分析和報表輸出;系統具備標準的企業數據接口服務,能夠接入OA、ERP、EAM、WMS、LIMS;支持后續系統擴展,支持跨平臺應用,實現數據共享[5]。

生產過程監控以數據、報表、圖形、圖像等形式,在網絡終端上對生產控制過程進行動態實時監控。實時監控系統的應用單位主要分布在生產調度、技術管理等重要生產管理、生產監控崗位,進行實時監控生產控制過程,系統提供形象逼真的動態模擬工藝流程圖、實時歷史趨勢圖,管理人員可以及時地查看生產運行的現行狀態和歷史趨勢,同時實現生產異常報警[1]。

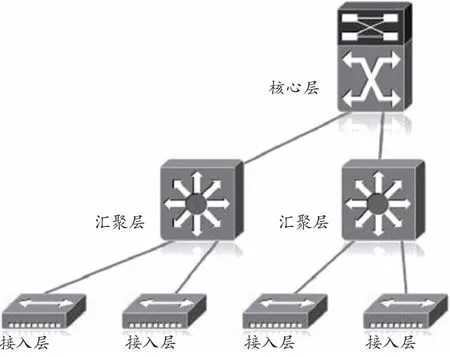

網絡傳輸該部分是視頻監控系統的重要組成部分,也是保障前端網絡攝像機圖像能夠安全、高效、準確傳輸到后端的重要環節。根據現有視頻監控系統的網絡拓撲結構,監控網絡采用樹型網絡架構,構建三層網絡,網絡結構如圖4。

圖4 三層網絡結構

4 構建選礦廠安全生產指揮中心

為滿足選礦廠安全生產的要求,皮帶運輸機安全設施及監控預警系統的信號采集與控制納入信息管理平臺,并成為構建選礦廠安全生產指揮中心重要組成部分。本項目組建選礦廠安全生產指揮中心,通過升級選廠信息管理平臺、視頻監控系統,建成了基于工業互聯網、大數據、移動互聯等先進技術手段于一體的智能化“安全生產指揮中心”。該中心的建成,實現了選廠安全生產指揮中心、信息管理系統、綜合自動化控制、視頻監控系統為主要功能的智慧一體化安全生產管控平臺。

通過構建的智能化的安全生產指揮中心,可監測監控安全生產中的重要環節和設備的運行狀態,及時掌握選廠的生產運行情況,定時與不定時相結合的方式進行選廠安全生產指揮協調,統一管理,維護選廠安全生產正常進行。

安全生產指揮中心通過多個子系統模塊組成,其中就包括了監控、圖文管理、視頻等模塊,通過這些模塊的協調合作,可把安全生產中的信息通過多個圖像,以多個角度的形式進行展示。同時,通過公司級別的一覽圖,在該圖中可以了解到生產單位的一些安全生產狀態,其中就包括了生產狀態、人員定位、報表查詢等信息資料。

5 結語

通過對皮帶運輸機安全設施升級改造以及完善監控系統,實現了皮帶運輸機設備運行狀態的實時監控和預警,有效保障了設備運行安全及人員安全。同時可采集選礦廠主要設備運轉工況、工藝參數等數據送到安全生產指揮中心,根據選礦廠生產狀況及工藝要求對生產流程及設備運行狀態實現集中監控和操作,提高生產穩定性,實現了設備的高效率運行。