吹塑成型管坯彎曲裝置設(shè)計(jì)

毛欣然,劉淑梅,胡祚庥,張銀龍,謝 碩

(1.上海工程技術(shù)大學(xué) 材料工程學(xué)院,上海 201620;2.上海龍達(dá)塑料科技股份有限公司,上海 201605)

0 引言

吹塑成型是生產(chǎn)塑料中空制品的一種常用方法,與擠出成型和注射成型相比,其模具費(fèi)用低廉,可成型形狀復(fù)雜、性能較高的制品[1,2]。但傳統(tǒng)吹塑成型工藝在加工彎曲管狀制品時(shí),模具只能沿模架水平方向合模,此時(shí)型坯的平折寬度必須大于制品的投影寬度,會(huì)產(chǎn)生大量飛邊且生產(chǎn)效率較低[3,4]。

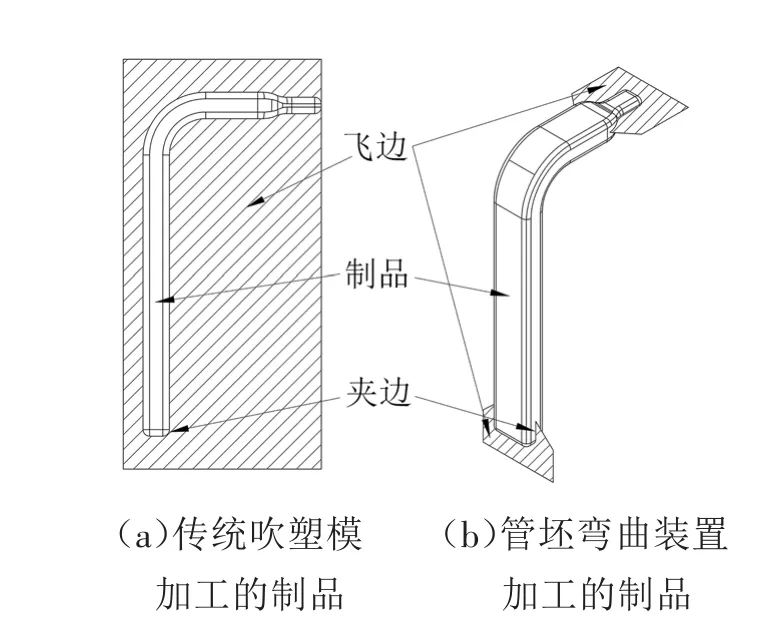

有效的解決方案是在模具一端增加1個(gè)可以開合的第三模,生產(chǎn)時(shí)動(dòng)模先與定模合模,型坯定位后,第三模閉合并吹塑成型[5]。對(duì)比傳統(tǒng)吹塑模與管坯彎曲裝置分別加工的制品,圖1(a)所示為傳統(tǒng)模具加工的制品,夾邊較長(zhǎng)且產(chǎn)生大量飛邊,夾邊處的熔接痕會(huì)影響制品力學(xué)性能和表面質(zhì)量,較大的飛邊也要求模具有較大的鎖模力;圖1(b)所示為使用管坯彎曲裝置加工的制品,此時(shí)只有兩端夾邊,制品飛邊少,材料利用率高。較少的飛邊使成型所需的鎖模力降低,不易出現(xiàn)溢料,提高了良品率。

圖1 傳統(tǒng)吹塑模與管坯彎曲裝置加工的制品對(duì)比

1 管坯彎曲裝置設(shè)計(jì)

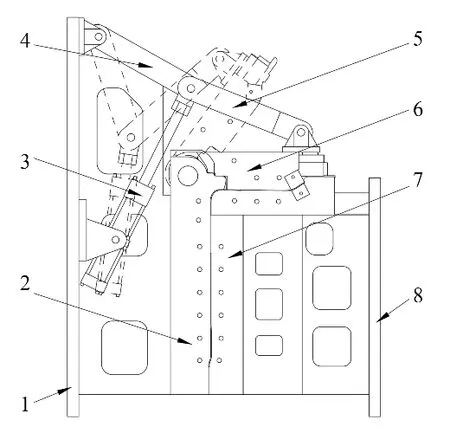

吹塑成型管坯彎曲裝置如圖2所示,主要由主模具、第三模及其動(dòng)作機(jī)構(gòu)三部分組成。轉(zhuǎn)臂與第三模連接,其運(yùn)動(dòng)軌跡由限位連桿控制,第三模與動(dòng)模鉸接,液壓桿推動(dòng)限位連桿使第三模繞鉸接軸做開合運(yùn)動(dòng)。合模前,第三模處于打開狀態(tài),如圖2虛線所示。擠出機(jī)擠出額定坯料后,動(dòng)模在機(jī)床鎖模裝置推動(dòng)下與定模合模,將坯料下端定位,之后液壓桿使第三模轉(zhuǎn)動(dòng)合模,將坯料上端轉(zhuǎn)過(guò)一定角度后被壓在定模上,壓力機(jī)鎖模力通過(guò)限位連桿和轉(zhuǎn)臂由動(dòng)模座板傳遞至第三模上。型坯在模具內(nèi)吹脹成型后,第三模先打開,而后動(dòng)模開模,完成成型工序。

圖2 吹塑成型管坯彎曲裝置

相比于傳統(tǒng)吹塑模,該裝置利用第三模的開合運(yùn)動(dòng)構(gòu)成一個(gè)與制品彎曲角度相同的分型面。所需的型坯直徑可略小于制品寬度而長(zhǎng)度略大于制品總長(zhǎng),保證型坯上下兩端夾邊形成封閉腔體即可。相比傳統(tǒng)工藝一次只能成型1件制品,管坯彎曲裝置縮小了單個(gè)型坯直徑,一次可成型4件制品,提高了生產(chǎn)效率,減少了制品夾邊長(zhǎng)度和飛邊面積,降低了成型過(guò)程中所需要的鎖模力。同時(shí)借助連桿機(jī)構(gòu)將機(jī)床水平方向的鎖模力均勻分布在分型面上,使模具同時(shí)在水平和豎直方向上都具備足夠的鎖模力。

2 連桿設(shè)計(jì)優(yōu)化

2.1 定義變量

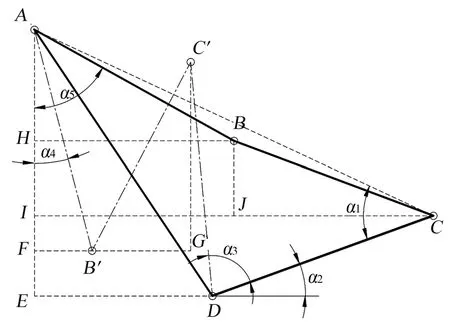

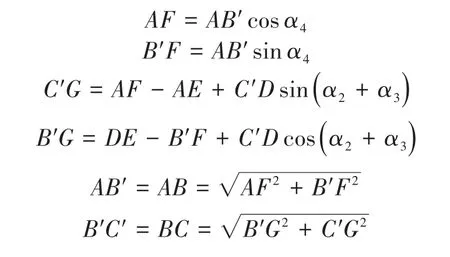

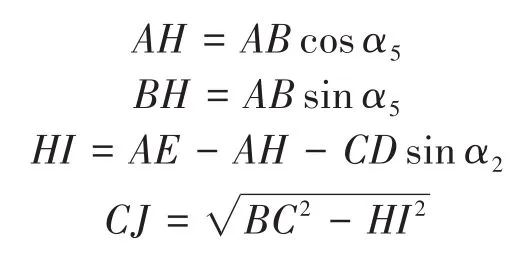

由于模具零件較多且結(jié)構(gòu)復(fù)雜,直接建立仿真運(yùn)算量較大,去除不必要的零件,將管坯彎曲裝置簡(jiǎn)化為連桿機(jī)構(gòu)[6]。其中限位連桿、轉(zhuǎn)臂、第三模和動(dòng)模構(gòu)成平面四連桿機(jī)構(gòu),簡(jiǎn)化后連桿機(jī)構(gòu)如圖3所示。AB為限位連桿,BC為轉(zhuǎn)臂,DC為第三模,AD視為模架,AB由液壓缸驅(qū)動(dòng),作為主動(dòng)件。第三模打開狀態(tài)對(duì)應(yīng)AB′、B′C′和C′D。

圖3 平面四連桿機(jī)構(gòu)

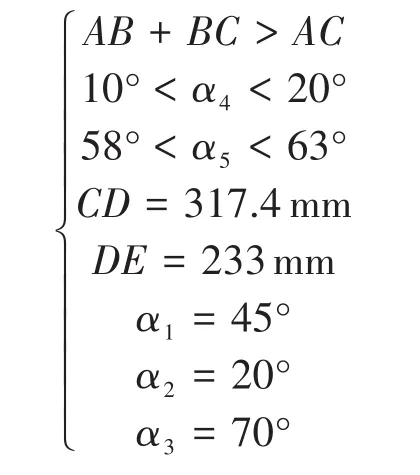

受開模距離、壓力機(jī)與制品尺寸的限制,CD與DE長(zhǎng)度取定值,α2與α3角取定值,為盡可能增加第三模的鎖模力,α1設(shè)定為45°。

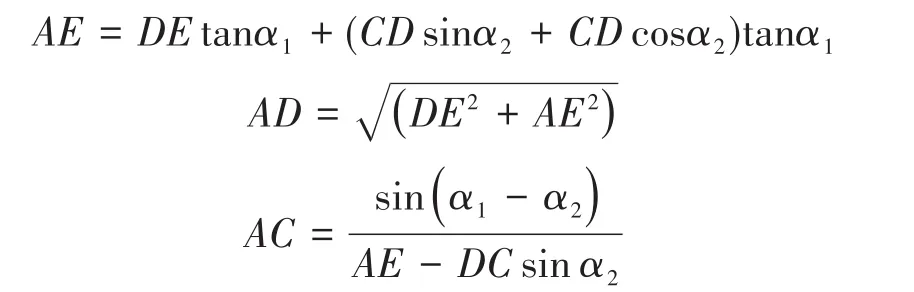

2.2 建立目標(biāo)函數(shù)

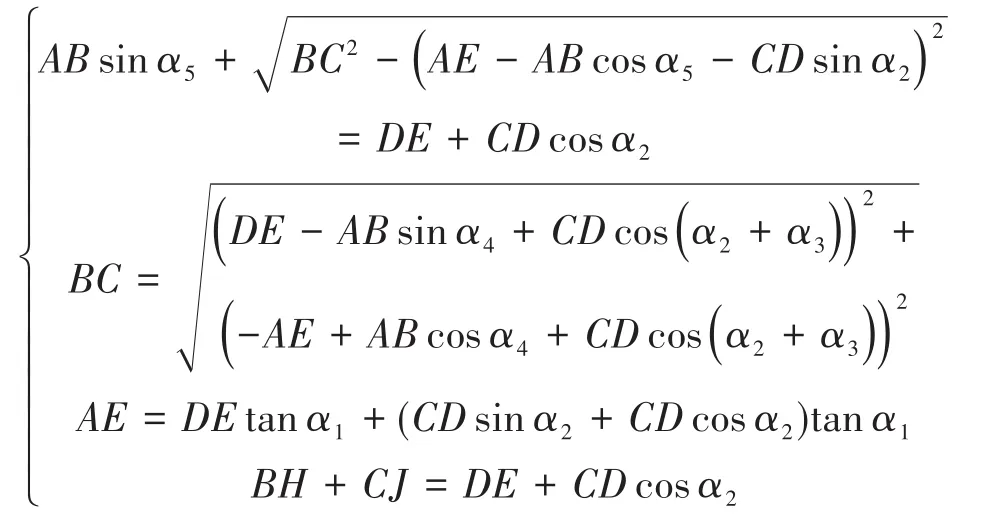

根據(jù)機(jī)構(gòu)工作特性,通過(guò)調(diào)整AB、BC桿長(zhǎng)度,使開模時(shí)α3角應(yīng)盡量大,合模時(shí)鎖模力盡量大,因此建立如下目標(biāo)函數(shù)。

合模時(shí):

開模時(shí):

2.3 約束條件

為控制后續(xù)優(yōu)化中AB、BC桿長(zhǎng)度在合理范圍內(nèi),同時(shí)避免機(jī)構(gòu)運(yùn)動(dòng)過(guò)程中出現(xiàn)死點(diǎn),設(shè)定約束條件如下:

確定連桿機(jī)構(gòu)優(yōu)化的數(shù)學(xué)模型為:

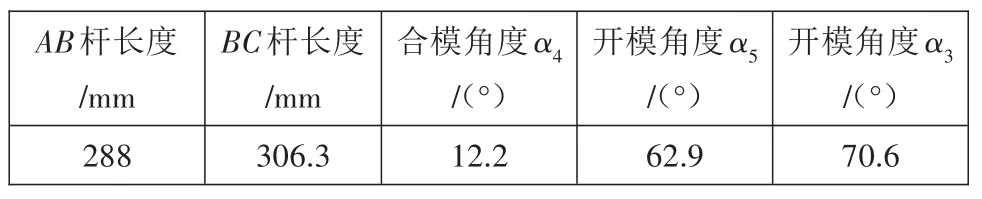

針對(duì)上述非線性多元函數(shù)計(jì)算,利用Matlab對(duì)約束優(yōu)化問(wèn)題進(jìn)行求解,得出最優(yōu)AB、BC桿長(zhǎng)度如表1所示。

表1 AB、BC桿長(zhǎng)度取值

3 基于Ansys的靜力學(xué)仿真

3.1 模型建立

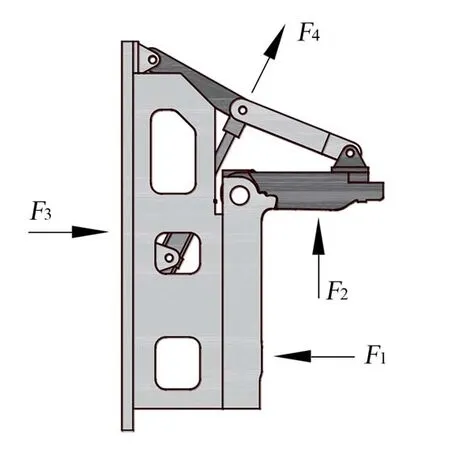

為減少試模過(guò)程中因模具設(shè)計(jì)不合理導(dǎo)致的浪費(fèi),采用有限元分析軟件Ansys建立模具的力學(xué)分析模型,通過(guò)模擬計(jì)算驗(yàn)證設(shè)計(jì)的準(zhǔn)確性,將吹塑成型管坯彎曲裝置按最優(yōu)AB、BC桿長(zhǎng)度進(jìn)行建模,導(dǎo)入Ansys靜力學(xué)仿真模塊進(jìn)行數(shù)值模擬[7]。建立的模型如圖4所示,其中F1=7 854 N,F(xiàn)2=4 805 N,F(xiàn)3=70 000 N,F(xiàn)4=5 000 N。

單個(gè)制品在動(dòng)模上的投影面積為0.023 1 m2,在第三模上的投影面積為0.014 1 m2,制品成型時(shí)最大吹脹壓力為0.85 MPa。模具為1模4腔結(jié)構(gòu),則作用在動(dòng)模上的脹模力F1為7 854 N,作用在第三模上的脹模力F2為4 805 N。

成型時(shí),定模固定在壓力機(jī)上,動(dòng)模與定模分型面的鎖模力直接由壓力機(jī)鎖模機(jī)構(gòu)提供,第三模與定模分型面的鎖模力由連桿、動(dòng)模座板與液壓桿提供。在模擬過(guò)程中可認(rèn)為定模固定,不受脹模力影響;動(dòng)模脹模力為F1,第三模脹模力為F2,動(dòng)模座板受到的鎖模力為F3,液壓桿壓力為F4。裝置所受力方向如圖4所示。

圖4 仿真模型

3.2 鎖模力仿真校核

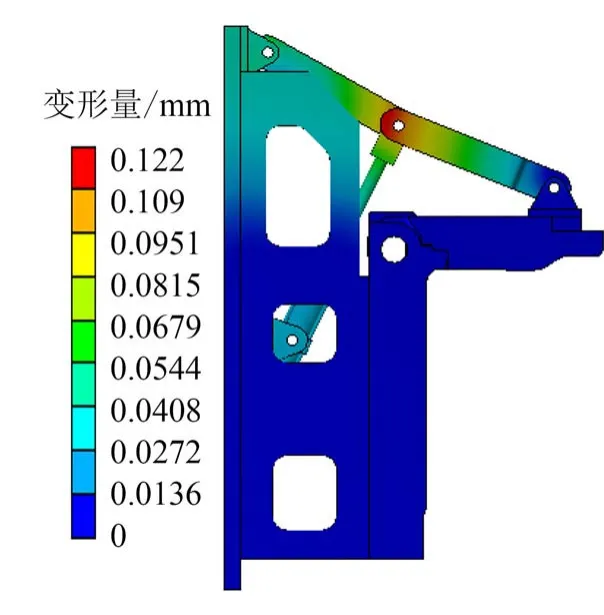

在對(duì)成型工序進(jìn)行仿真前,首先對(duì)模具鎖模力進(jìn)行校核,鎖模過(guò)程中模具變形結(jié)果如圖5所示。

圖5 鎖模過(guò)程中模具變形結(jié)果

限位連桿與轉(zhuǎn)臂連接處受到液壓桿推力作用,變形量最大為0.12 mm。由AB、BC桿長(zhǎng)度取值可知,此處變形量達(dá)到0.51 mm時(shí),AB、BC桿運(yùn)動(dòng)至共線位置,此時(shí)連桿機(jī)構(gòu)到達(dá)止點(diǎn)。連桿變形量滿足機(jī)構(gòu)運(yùn)行要求。

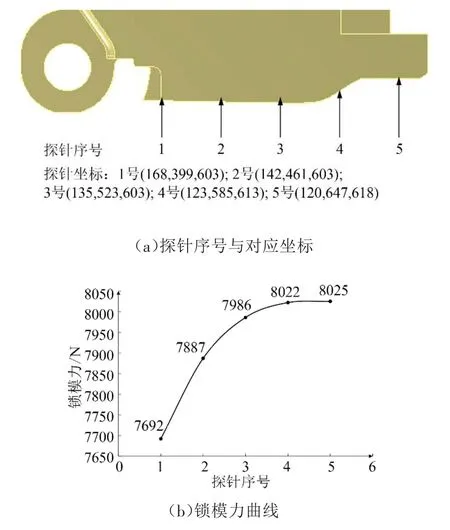

第三模型腔面鎖模力曲線如圖6所示。

圖6 第三模型腔面鎖模力曲線

為使模具緊密閉合,第三模上的鎖模力應(yīng)比脹模力F2大20%~30%,由圖6可知第三模型腔面鎖模力最小為7 692 N,滿足成型要求。型腔面最大與最小鎖模力相差333 N,鎖模力偏差為4.2%,分布較為均勻。經(jīng)仿真校核,吹塑成型管坯彎曲裝置鎖模力滿足制品成型要求。

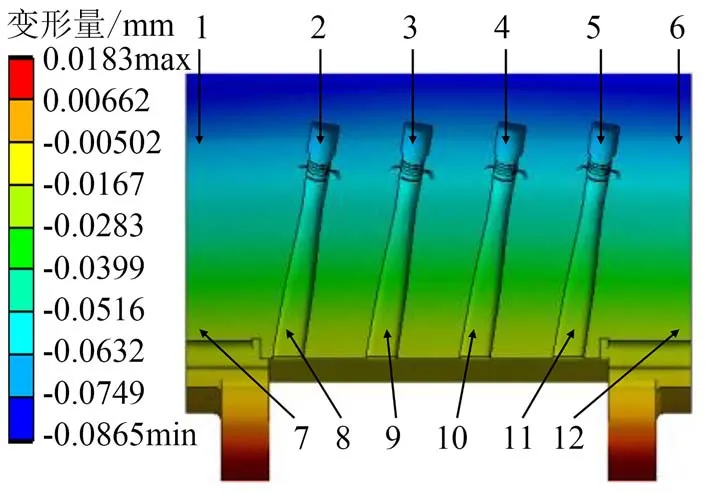

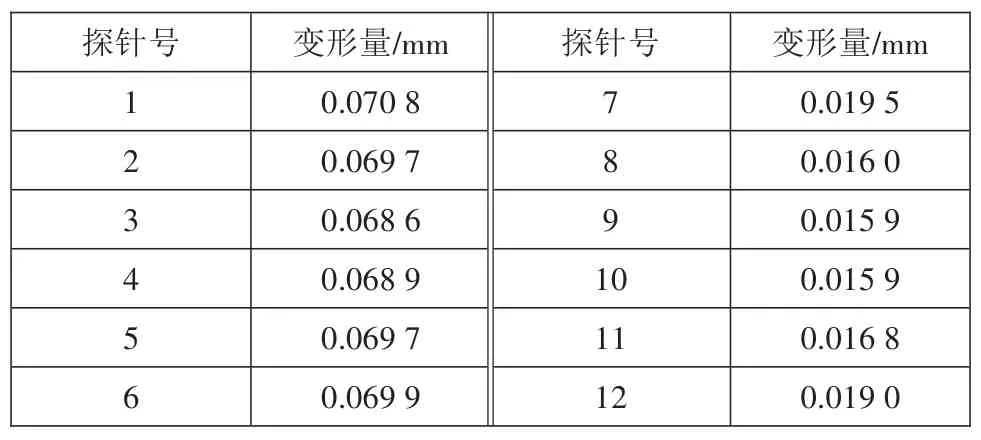

3.3 成型過(guò)程仿真校核

基于吹塑成型管坯彎曲裝置實(shí)際工況,利用Ansys靜力學(xué)仿真模塊進(jìn)行數(shù)值模擬,分析模具型腔面變形量,驗(yàn)證裝置設(shè)計(jì)合理性。成型過(guò)程中第三模變形量及探針位置如圖7所示。

圖7 第三模變形量及探針位置

成型過(guò)程中第三模繞鉸接軸向上偏轉(zhuǎn)變形,遠(yuǎn)端最大變形量為0.086 5 mm。由于制品材料為HDPE,其流動(dòng)性較差,制品飛邊處不會(huì)出現(xiàn)溢料現(xiàn)象。在圖7中選取12個(gè)探針點(diǎn)表征模具分型面變形量,各點(diǎn)變形量如表2所示。

表2 模具分型面探針點(diǎn)變形量

由表2可以看出,由于轉(zhuǎn)臂連接在第三模中線位置,模具兩側(cè)沒(méi)有支撐,其變形量高于中間部分,即1、6號(hào)探針處和7、12號(hào)探針處的變形量較大。根據(jù)2、3、4、5號(hào)探針和8、9、10、11號(hào)探針得出,各型腔之間變形量最大相差0.001 1 mm,單個(gè)型腔前后位置變形量相差0.053 mm。制品對(duì)應(yīng)2號(hào)探針點(diǎn)處高度為35 mm,采用MT4級(jí)公差,尺寸上偏差為0.18 mm。由表2可知,模具型腔最大變形量為0.069 7 mm,滿足制品尺寸精度要求。

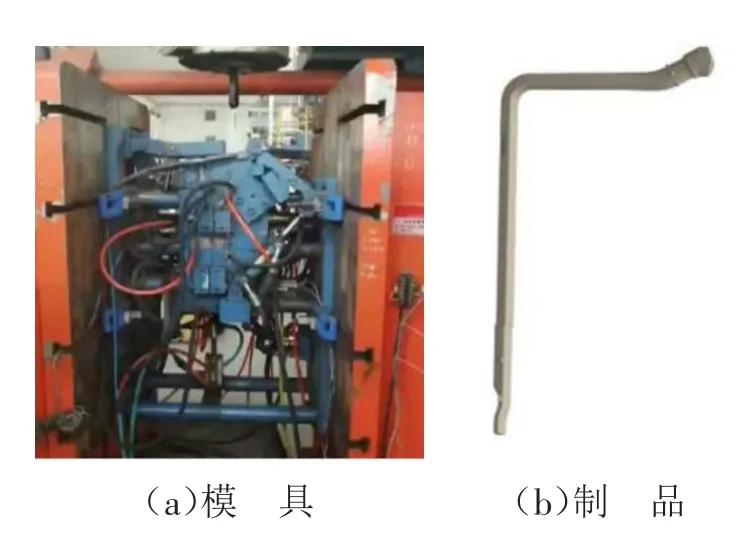

4 結(jié)束語(yǔ)

通過(guò)數(shù)學(xué)建模的方式設(shè)計(jì)優(yōu)化吹塑成型管坯彎曲裝置連桿機(jī)構(gòu),優(yōu)化后限位桿(AB桿)長(zhǎng)度為288 mm,轉(zhuǎn)臂(BC桿)長(zhǎng)度為306.3 mm,此時(shí)裝置第三模鎖模力最小為7 692 N,模具變形量最大為0.069 7 mm,滿足制品成型要求。模具和制品實(shí)物如圖8所示。

圖8 模具和制品實(shí)物

優(yōu)化后的吹塑成型管坯彎曲裝置提高了生產(chǎn)效率,減少了制品夾邊長(zhǎng)度和飛邊面積,降低了成型過(guò)程所需的鎖模力,滿足設(shè)計(jì)指標(biāo)要求。