鍋爐螺旋翅片管式省煤器泄漏故障預防與處理

王美蓮

(中國石化儀征化纖有限公司,江蘇儀征 211900)

近年來的鍋爐脫硝改造中,為滿足目前煙氣污染物排放的環保要求,配置選擇性催化還原技術(SCR)需對鍋爐進行尾部受熱面改造,很多企業將省煤器結構型式由光管式改造為螺旋翅片管式。改造后的螺旋翅片管式省煤器與原先的光管式省煤器相比,安裝難度明顯增加,在投運早期因產生的焊接缺陷易導致泄漏;另外,因在光管基礎上增加了螺旋翅片,管排間隙相對較小,壽命中后期管排受到高溫煙氣的沖刷磨損導致壁厚嚴重減薄也易產生泄漏,這些泄漏故障的產生,造成鍋爐頻繁停爐檢修,影響了鍋爐運行安全及使用經濟性。省煤器泄漏故障的預防與處理已成為我部保證鍋爐裝置安全穩定運行的重要課題。

從設備采購到檢修階段,通過保障設備制造質量、提高設備安裝質量及改進設備檢修工藝從根本上減少鍋爐非計劃停車并且盡可能延長省煤器使用壽命具有長期意義。

1 脫硝改造以來鍋爐三管泄漏故障

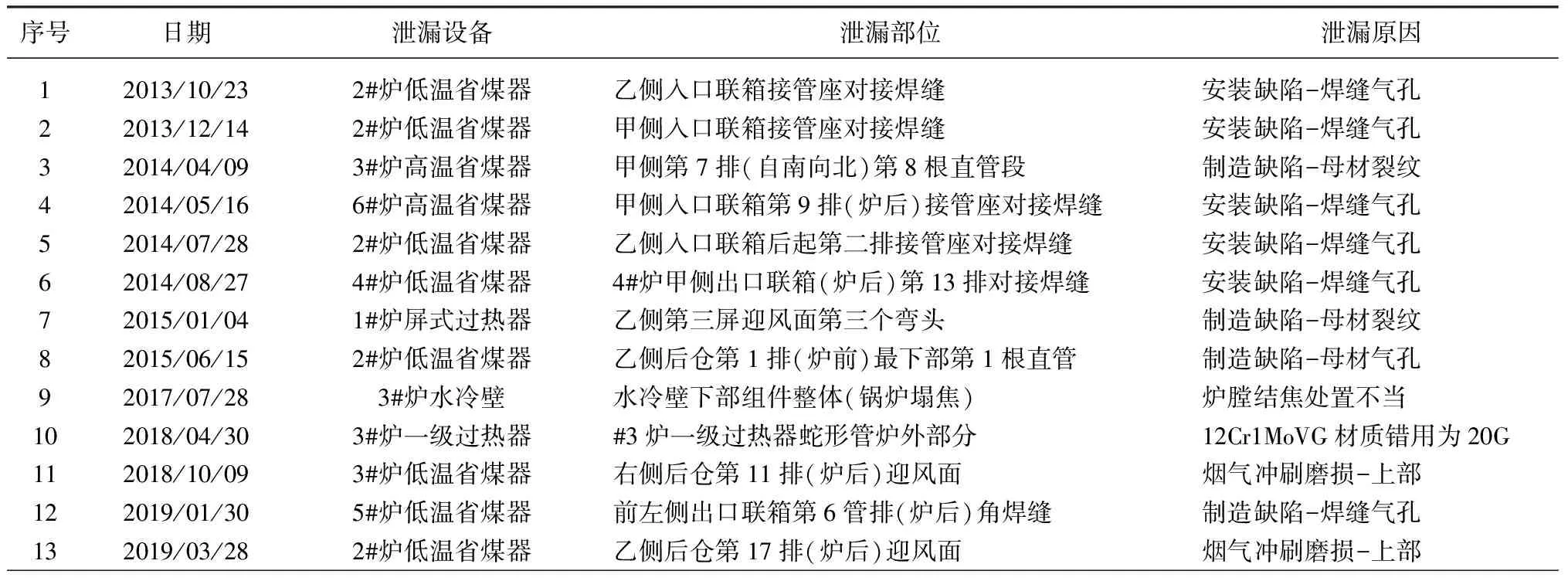

省煤器泄漏是嚴重影響電站鍋爐安全穩定運行的常見故障,某鍋爐裝置自2013年10月開始實施脫硝改造以來累計運行近8年,期間累計發生29次非計劃停車,其中26次與省煤器、水冷壁、過熱器等三管泄漏相關,而由省煤器泄漏導致的非計劃停車共22次,占比高達75.8%,表1為某熱電部鍋爐三管泄漏臺賬。

表1 某熱電部鍋爐三管泄漏臺賬

續表-1

2 改進措施

2.1 采購環節—采購質量監控

表1涉及的泄漏記錄中有4次與設備的制造母材缺陷或制造焊縫缺陷有關,且基本出現在設備服役早期,說明設備制造質量對省煤器服役早期的平穩運行影響較大,所以作為用戶有必要介入供應商的產品制造過程中以保障設備制造質量。

由于第3、7、8次泄漏與母材存在氣孔、裂紋有關,占比較高,控制原材料質量成為不可忽視的重要環節,所以首先應該要求供應商對原材料進行100%的渦流或者超聲波檢測等無損檢測,并提供報告,以排除鋼管裂紋、氣孔等重大缺陷。分析第3次泄漏故障,停爐后經內窺鏡檢查,3#爐高溫省煤器更新完畢72 h試運行期間,尚未出現磨損時的第7排蛇形管第8根直管段原始母材發生貫穿性裂紋,圖1為3#爐高溫省煤器直管段原始母材裂紋示意圖。

圖1 3#爐高溫省煤器直管段原始母材裂紋示意圖

制造焊縫一般有管管對接焊縫、接管座角焊縫兩種,由于管管對接焊縫的制造自動化程度高,而且20G的焊接性非常好,只要焊接工藝參數控制正確,出現缺陷的概率非常低(表1記錄也表明產品制造時對接焊縫質量較好,未發生過因對接焊縫質量問題出現的泄漏),所以應該重點對焊接難度較大且難以實施檢測的接管座根部角焊縫質量加強監督檢查,必要時進行全程旁站監督。

因省煤器管壁壁厚較小,對容易導致泄漏的裂紋、氣孔、夾渣之類的面積或者體積型缺陷的容忍率很低,水壓試驗往往能夠發現存在缺陷的焊縫,所以在設備驗收環節應重點跟蹤管排的水壓試驗,確保每一片管排的試驗壓力和保壓時間都完全符合設計規范要求。

2.2 安裝環節—規范安裝焊接

原省煤器結構型式由光管式改造為螺旋翅片管式之后,在一定程度上滿足了脫硝工藝的要求,但管排凈節距明顯減小,壓縮了省煤器管排的布置空間,為便于安裝,省煤器蛇形管排列方式由原來的順列變換為錯列,相應的進出口聯箱接管座也呈錯列(見圖2)。即便通過這樣的設計降低了施工難度,但是因相鄰接管座間距依然較小以及焊縫周圍障礙物較多的緣故,接管座焊接時焊工基本不可能全方位觀察熔池凝固過程,所以極容易產生焊接缺陷,另外由于施工過程第2、3排接管座產生了大量隱蔽焊口,射線探傷難度大(薄壁管不適用超聲波探傷),這些隱蔽焊口的缺陷檢出率很低。由表1可以看出,第1、2、4、5、6次泄漏故障均為省煤器進出口聯箱接管座對接焊縫氣孔引起。

圖2 省煤器聯箱接管座布置型式

2#爐是率先實施脫硝改造的鍋爐,因2#爐低溫省煤器安裝焊口在一個多月的時間內連續出現安裝焊口質量問題,隨即組織施工單位、檢驗單位、監理單位召開專題例會研究討論出以下解決方案:

(1) 為有效避免嚴重貫穿型缺陷導致泄漏故障,要求焊縫至少兩層,并須將各層焊接接頭錯開。

(2) 風速高、濕度大、焊縫冷卻速度快將增加產生焊接缺陷的可能性,施工單位須做好防風防雨等保護措施,施工環境必須滿足規程要求[1]。

(3) 采用比規程要求更加嚴格的檢驗方案,適當控制施工進度,施工單位及檢測單位及時安排焊縫檢驗,所有焊口100%射線探傷合格后才能進行后續施工,提高焊接缺陷檢出率。

在采用上述三個措施后,安裝焊口遺留焊接缺陷的概率大幅度降低,至2014年9月脫硝改造完畢,共更新了6臺爐的高低溫省煤器、3臺爐的高低溫過熱器,新增近1萬道高壓焊口僅有3道出現泄漏故障。

為進一步延長省煤器使用壽命,一方面對蛇形管排的第一、二排迎風面涂刷耐磨材料,另一方面安裝時對省煤器管排的垂直度進行嚴格控制,力求各管排節距均勻分布,防止局部間隙過小煙氣流速過快出現嚴重磨損。

2.3 檢修環節—改進檢修工藝

脫硝改造項目實施后期,由于安裝質量提高,省煤器泄漏故障概率與安裝初期相比顯著下降。脫硝改造項目完成后,隨著少數幾起制造缺陷、安裝缺陷的暴露,省煤器運行進入了平穩期,連續3年4個月未出現省煤器泄漏故障。隨著運行時數的進一步增加,省煤器壽命逐漸進入中后期,泄漏故障再次頻繁起來。

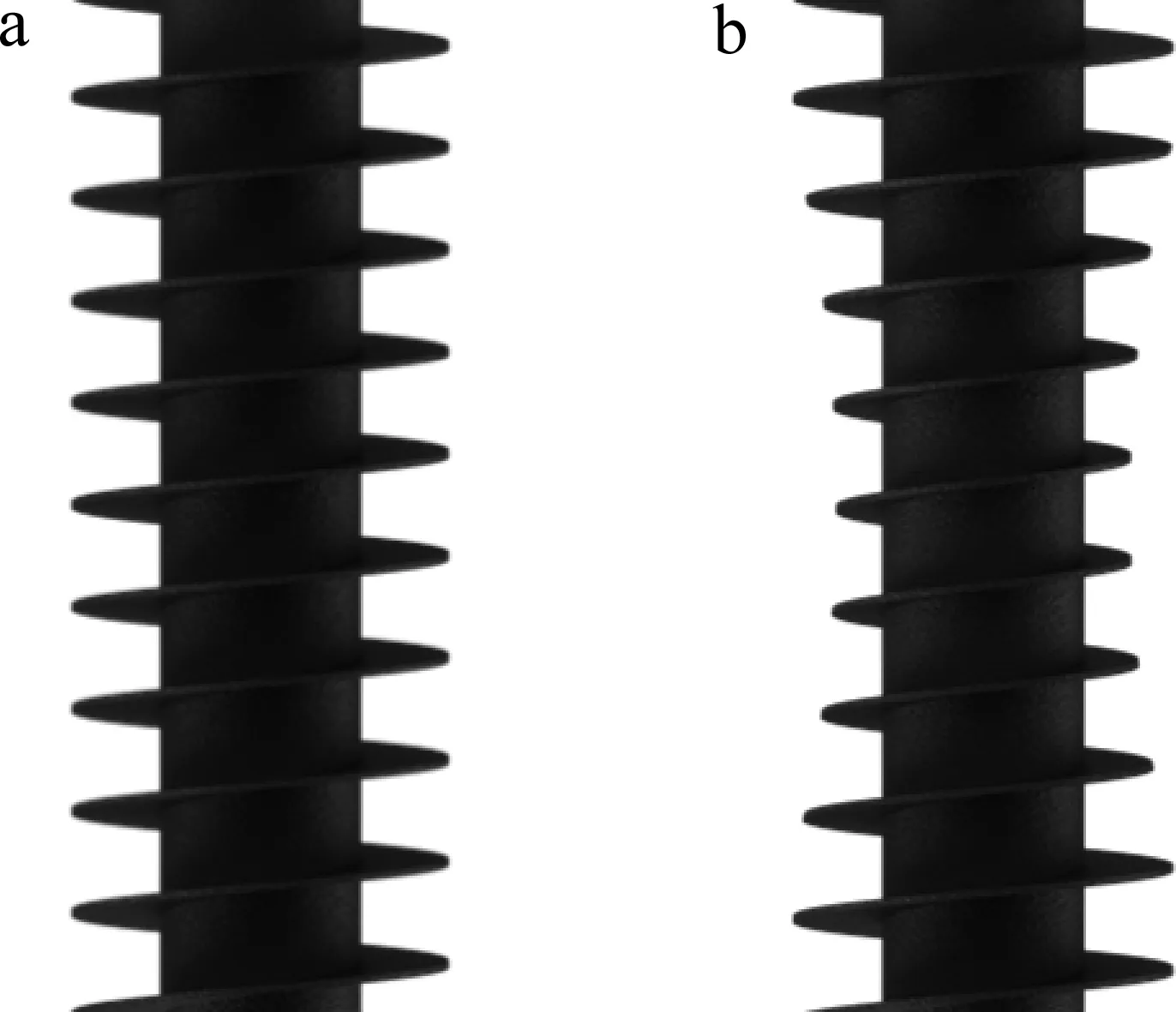

錯列的螺旋翅片管省煤器較順列的光管省煤器有傳熱效果好、結構緊湊、不易積灰的優點,但因為壓縮了省煤器管排的布置空間,由光管改為螺旋翅片管后,管排沿煙道深度方向的凈節距明顯減小,使得流經低溫省煤器的煙氣流速增加,管排磨損加劇,特別是垂直方向第一、二排管子側面的磨損比其他部位管子嚴重得多。圖3為低溫省煤器迎風面管道翅片磨損減薄示意圖。經多次泄漏故障分析發現:垂直方向第一、二排管子側面的磨損痕跡較明顯,一些省煤器管的部分圓弧形表面往往已轉變為平面形態,觸摸時甚至可以感覺到棱角。另外,第一、二排管子側面翅片因磨損易產生孔洞。由表1看出,第11、13、14、15、18、20次泄漏故障均為省煤器管排迎風面高溫煙氣沖刷磨損造成。

圖3 低溫省煤器迎風面管道翅片減薄示意圖a):磨損前;b):磨損后

運行中,由于種種原因,煙氣的速度和飛灰濃度不可能分布均勻,在局部出現煙氣流速過高或飛灰濃度過大的現象不可避免,因此磨損必然存在[2]。為降低省煤器磨損速度,延長省煤器壽命,最常采用的措施是在第一排管子上方加裝防磨護罩,但是采取這一措施必須兼顧到省煤器的橫向節距[3]。當橫向節距較大,即加裝防磨裝置后煙氣流通截面減小不大,對防磨能起較好的作用;反之,當橫向節距較小時,加裝防磨裝置后煙氣流通截面明顯減小,將使煙速局部被加速和斜向導流,使其后的一、二排管子磨損加重,效果會適得其反[3]。由于我部脫硝改造后的低溫省煤器橫向節距僅80 mm,決定對防磨護罩附近已經出現嚴重減薄問題的管排,延長防磨護罩寬度至100~150 mm,盡可能小范圍的影響煙氣流速,另外利用停爐檢查機會對防磨護罩附近翅片管有損壞跡象的迎風面增加涂刷耐磨涂料的頻率,加強對此薄弱部位的保護,減少因該區域管道進一步磨損引起的省煤器泄漏。

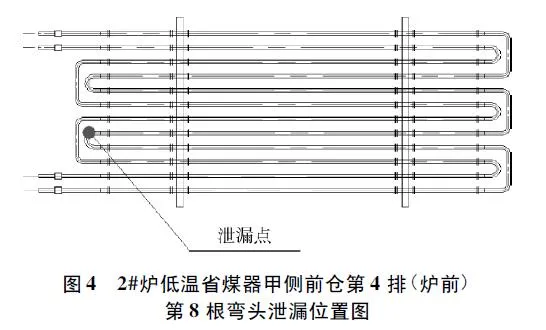

對省煤器采取上述防磨措施后,管排上部迎風面磨損問題得到緩解,2019年下半年開始,原先很少泄漏的管排中下部直管及彎頭部位屢次出現泄漏,因為這些受煙氣沖刷相對較輕的部位出現泄漏,也因為這些部位無法進行防磨處理,只能對泄漏管排進行堵管處理,隨著堵管次數越來越多,鍋爐排煙溫度及熱效率等指標逐步變差,此時省煤器的壽命已接近末期,應該考慮對省煤器實施新一輪更新。圖4為第21次泄漏故障,2#爐低溫省煤器甲側前倉第4排(爐前)第8根彎頭泄漏位置圖。

泄漏故障原因分析:第21次泄漏故障前最近一次大、小修檢查情況,在2019年10月2#鍋爐大修中檢查發現,低溫省煤器靠下迎風面管排普遍切削磨損明顯,大修中對四個管倉的低溫省煤器管排采取以下兩個預防措施,在防磨罩附近翅片管的迎風面刷耐磨涂料及適當延長防磨罩寬度。

2#爐低溫省煤器管排材質為#20G,管徑規格φ32×4。此次2#爐低溫省煤器泄漏點甲側前倉第4排(前數)中下部(上數第8根,共12根)小彎處,漏口周圍磨損痕跡明顯,漏口邊緣鋒利,鍋爐運行中管子不斷受飛灰磨損,當管道局部減薄到最小壁厚時因內壓作用爆破。2#爐省煤器自2013年脫硝改造更換以來,至2020年連續運行已有6年多,相對于高溫省煤器,低溫省煤器因鍋爐脫硝工藝和優化排煙溫度需要設計管排較為密集,煙氣流速高,因此磨損較快,已到壽命末期,隨著運行時間加長,飛灰對翅片管的沖刷磨損逐漸積累,省煤器管排普遍減薄嚴重,設備狀況難以控制,泄漏隱患大大增加,對此隱患已在2020年7月完成2#爐省煤器更新。

2.4 運行環節—優化脫硝工藝

煙氣SCR脫硝過程中,因氨氣和NOx不能全部混合反應,逃逸不可避免,逃逸的氨氣容易與水蒸氣、SO3反應生成NH4HSO4。因SCR脫硝過程產生的NH4HSO4通常情況下露點為147 ℃,當環境溫度達到此溫度時,NH4HSO4以液體形式在物體表面聚集或以液滴形式分散在煙氣中,硫酸氫氨是一種黏性很強的物質,具有腐蝕性,而且有較強的吸潮性,吸附在省煤器管壁上,腐蝕省煤器外管壁及堵塞低溫空預器[4]。超低排放改造之后特別是近期環保要求進一步提高,噴氨量明顯提高,與以前的運行工況相比,由于噴氨在整個流場橫斷面及豎向流動中不均勻程度加重,脫硝反應后的氨逃逸增加,銨鹽生成量提高。應該及時再生或更換運行時間過長的脫硝催化劑以減少因噴氨量被動提高造成過多的氨逃逸;同時在前期噴氨調勻試驗的基礎上,探索增設各斷面噴氨與煙速在線監測手段,以及控制鍋爐啟動過程中的低氮燃燒,調整攻關(啟動過程中NOx不易控制且不穩定,氨逃逸嚴重)。

3 結束語

脫硝改造后的省煤器使用壽命與采購、安裝、檢修、使用各個環節的關聯性都比較大,通過在采購環節保障制造質量、安裝環節提高安裝質量可以獲得3~4年平穩運行期,極大改善鍋爐運行穩定性。而在省煤器壽命中后期,改進設備檢修工藝,通過有針對性的防磨處理措施,同時優化脫硝工藝和監控手段,可以延長省煤器使用壽命。

2020年更新2、3#爐低溫省煤器,2021年3月更新6#爐低溫省煤器,5月更新4#爐低溫省煤器,8月更新5#爐低溫省煤器。行業標準中,低溫省煤器傳熱管組至少使用一個大修周期,平均運行了6年以上(一個大修周期為3年)[5]。這也說明從脫硝改造開始,在省煤器使用的各個階段,積極開展省煤器泄漏故障的預防與處理工作,取得了良好效果,對滿足煙氣污染物排放要求、減少鍋爐非計劃停車,提高鍋爐運行經濟性都具有重要意義。