高溫氮氣U形管換熱器運行故障分析及改進措施

朱鋒杰

(中國石化儀征化纖有限責任公司,江蘇儀征 211900)

1 U形管換熱器故障概述

1.1 U形管換熱器故障經過

2012年11月14日,當班人員發現某裝置風機進出口壓力波動,露點異常。經排查發現前置換熱器管程有滲水現象,進一步檢查發現9根換熱管存在泄漏問題,隨即采取了封堵措施。通過查閱檢修記錄,發現2010年大修時有14根換熱管存在泄漏問題,當時采取了封堵措施。(該換熱器換熱管共有265根)這樣封堵的換熱管達到了23根(接近10%),加之中間隔板變形,系統存在短路現象,從而導致該換熱器換熱效果變差,風機入口氮氣溫度已接近設備聯鎖的上限值,如不能及時解決,有可能出現因風機進氣溫度偏高造成系統聯鎖停車的風險,因此,該設備列管泄漏被列入裝置的重大隱患。

1.2 U形管換熱器的概述

該生產線應用的U形管換熱器是管殼式換熱器的一種,屬石油化工設備,由管箱、殼體及管束等主要部件組成,主要部件均由不銹鋼制造。U形管換熱器僅有一個管板,管子兩端均固定于同一管板上。其特點如下:

(1) 管束可以自由伸縮,不會因管殼之間的溫差而產生熱應力,熱補償性能好;

(2) 管程為雙管程,流程較長,流速較高,傳熱性能較好;

(3) 承壓能力強;

(4) 可用于殼程結垢比較嚴重的場合;

(5) 管束可從殼體內抽出,便于檢修和清洗,且結構簡單,造價便宜。[1]

U形管換熱器同時也存在管內清洗不便,管束中間部分的管子難以更換,又因最內層管子彎曲半徑不能太小,在管板中心部分布管不緊湊,所以管子數不能太多,且管束中心部分存在間隙,使殼程流體易于短路而影響殼程換熱。且U形管的彎管部分曲率不同,管子長度不一,因而流體分布不如固定管板式換熱器均勻;管子因滲漏而只能堵死,這將造成換熱面積的損失。

針對本設備列管泄漏的宏觀分析,該設備管子的U形處沖蝕現象明顯,應是主要的缺陷源。

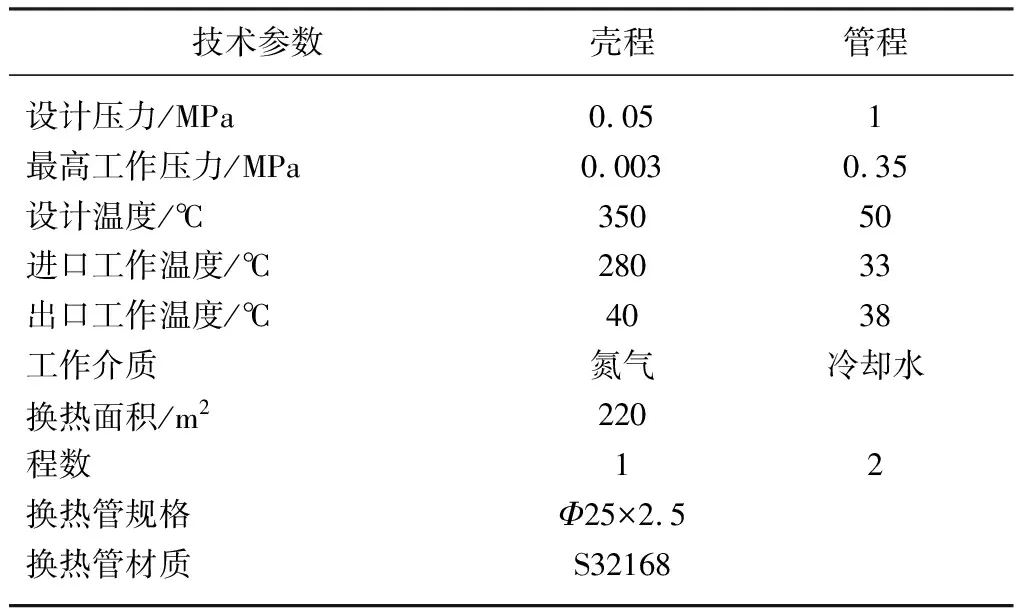

該換熱器的技術特性表如表1所示。

表1 U形管換熱器技術特性表

2 高溫氮氣U形管換熱器故障分析

2.1 高溫氮氣U形管式換熱器前后工藝流程簡介

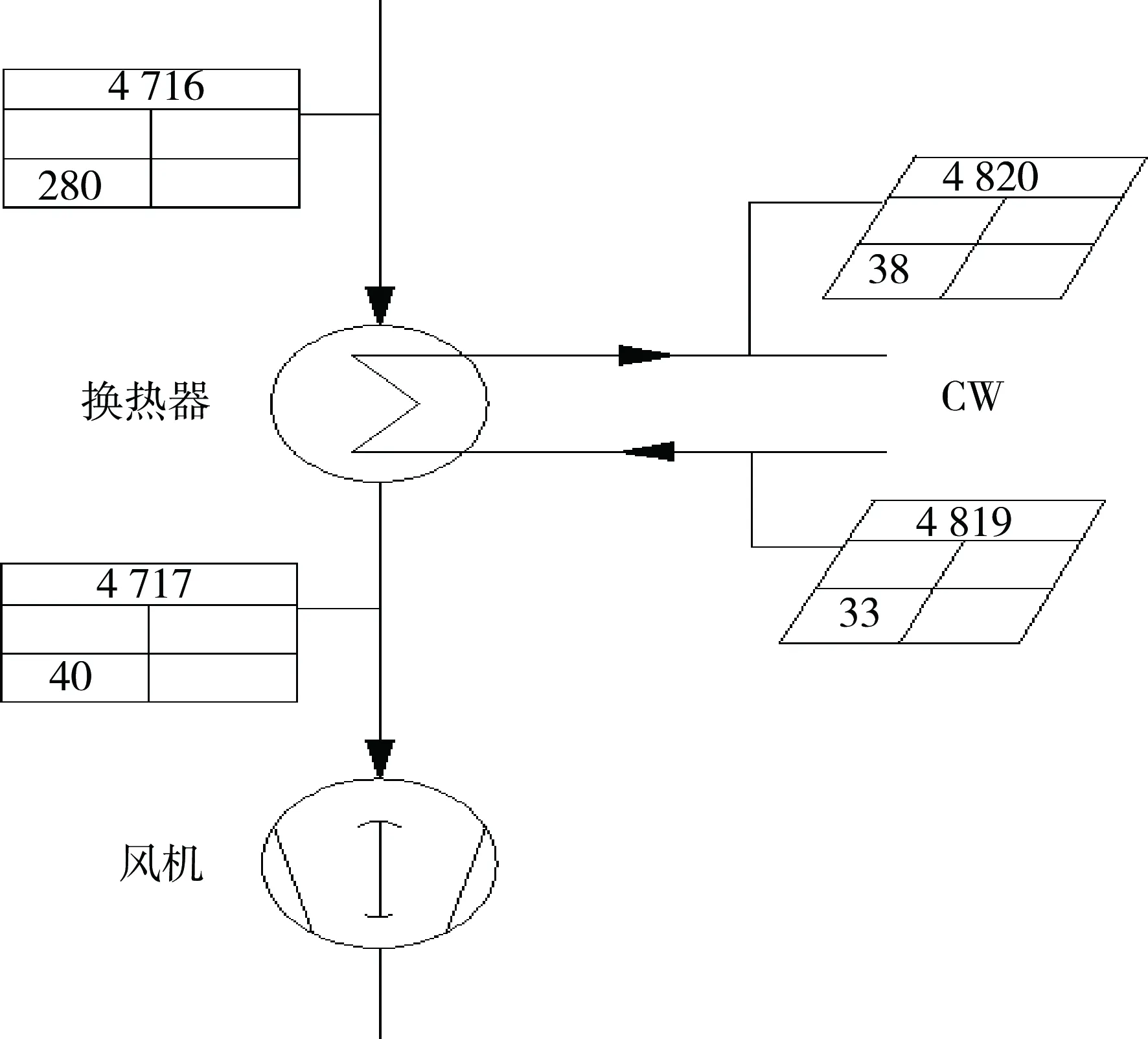

現場U形管換熱器管層介質為循環冷卻水,殼層介質為高溫氮氣。系統內280 ℃的氮氣從U形管換熱器的上進口進入殼程,經過與U形換熱管換熱后,從殼程的下出口溢出,出口約40 ℃的氮氣進入羅茨風機。循環冷卻水從U形管換熱器管程的下進口進入,進水溫度約33 ℃,經過U形管式換熱器換熱管與高溫氮氣進行換熱,出口循環冷卻水溫度約38 ℃,如圖1所示。一旦U形管換熱器換熱管發生滲漏及堵塞,將導致羅茨風機氮氣入口溫度接近設備聯鎖的上限值(55 ℃),就有可能出現因風機進氣溫度偏高造成系統聯鎖停車。

圖1 PID流程圖

2.2 高溫氮氣U形管換熱器運行故障分析

通過對U形管式換熱器幾起泄漏故障的排查和比較,缺陷的主要表現形式有以下共同點:a)換熱管堵塞;b)彎管處換熱管破裂;c)氮氣入口處換熱管破裂。產生的主要原因為:

(1) 循環冷卻水中存在雜質異物:a)因換熱器前未加過濾器,導致循環冷卻水中的雜質(黑色填料等)進入換熱管,在換熱管的彎管處堆積,使得換熱管堵塞,從而使換熱效果越來越差;b)因填料在彎管處的不斷堆積堵塞,使得該局部循環冷卻水因流通不暢加熱汽化,該局部區域氯離子含量增大產生點蝕,而產生的氣體會進一步受熱膨脹,局部會產生較大壓力,使管壁承受較大應力,進而發生應力腐蝕開裂。

(2) 換熱器設計不合理:由于氮氣進出口處溫差較大(從280 ℃降到40 ℃),氮氣入口處換熱管在高溫氮氣的不斷沖刷下產生交變應力,從而發生疲勞開裂。

3 高溫氮氣U形管換熱器改進措施

針對U型管換熱器換熱管所形成的缺陷,結合U形管換熱器的結構特點,我們在加強運行管理的同時,與原設計制造單位進行溝通和協調,在更新U形管換熱器管束時,對U形管式換熱器結構設計進行了改造。

在話劇《松綁》試演之后,福建省文化廳組織召開第三十二期“火花茶會”。出席會議的有廳領導石建平廳長以及黃葦洲副廳長、林守欽副廳長和趙建宏副巡視員,同時邀請到北京的三位重量級專家,中科院文藝研究所研究員劉平、中國劇協《劇本》原主編溫大勇、中國劇協《劇本》原主編黎繼德,以及省內專家和包括上海人藝導演楊昕巍在內的主創人員。會議由福建省戲劇家協會主席、福建省文化廳藝術處處長吳新斌主持。現將與會者發言予以刊載,以饗讀者。

3.1 生產運行優化

在循環水總管進口增加籃式過濾器,定期清洗濾籃,過濾掉循環水中的雜質,進而減少或杜絕換熱管堵塞,避免因換熱管堵塞,使循環冷卻水局部汽化產生較高壓力的水蒸汽。

在開車運行時,先開通循環冷卻水,使U形管換熱器管束首先充滿循環冷卻水,并確認通暢。

加熱高溫氮氣的過程中,應緩慢加熱,并保證加熱后的氮氣緩慢進入U形管換熱器。

U形管換熱器運行時,工藝生產如需采用通過調節循環冷卻水流量的方式以達到調節U形管換熱器出口氮氣溫度的目的時,應針對換熱器循環冷卻水出水口閥門進行流量調節,嚴禁針對換熱器循環冷卻水進水口閥門進行流量調節。

在停車過程中,先緩慢關閉和停運U形管換熱器進口高溫氮氣,使其U形管換熱器管束各部分溫度趨向與循環冷卻水溫度一致時再關閉U形管換熱器循環冷卻水。

3.2 U形管換熱器結構設計改造

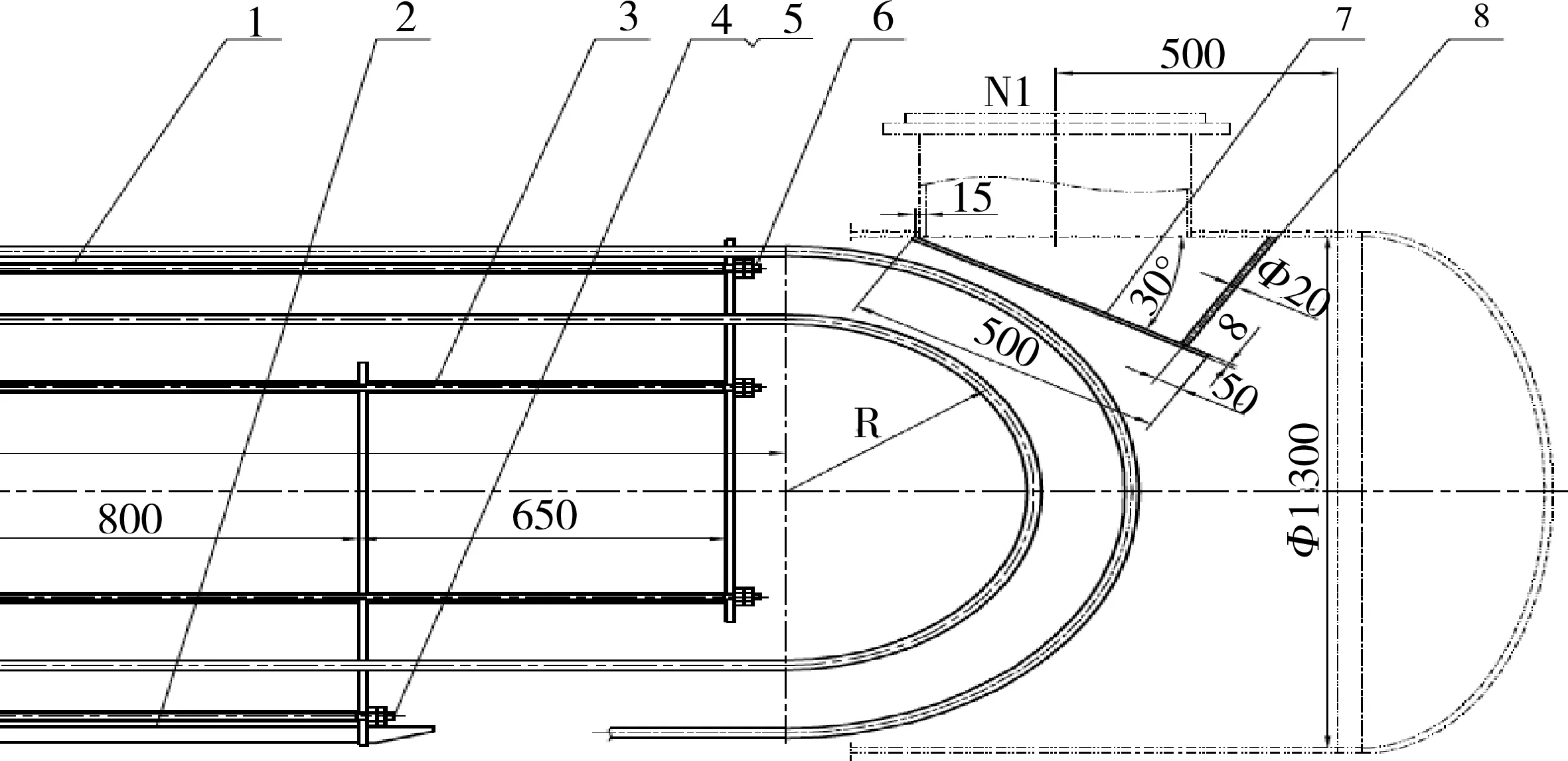

在U形管換熱器氮氣入口部位增加防沖板,既能減輕高溫氮氣對彎管的沖刷,又能相應增加有效換熱停留時間,從而改善換熱效果。如圖2所示。

圖2 殼層入口加防沖板示意圖1):定距管;2):滑板;3):定距管;4):拉桿;5):螺母;6):拉桿;7):防沖板;8):拉筋

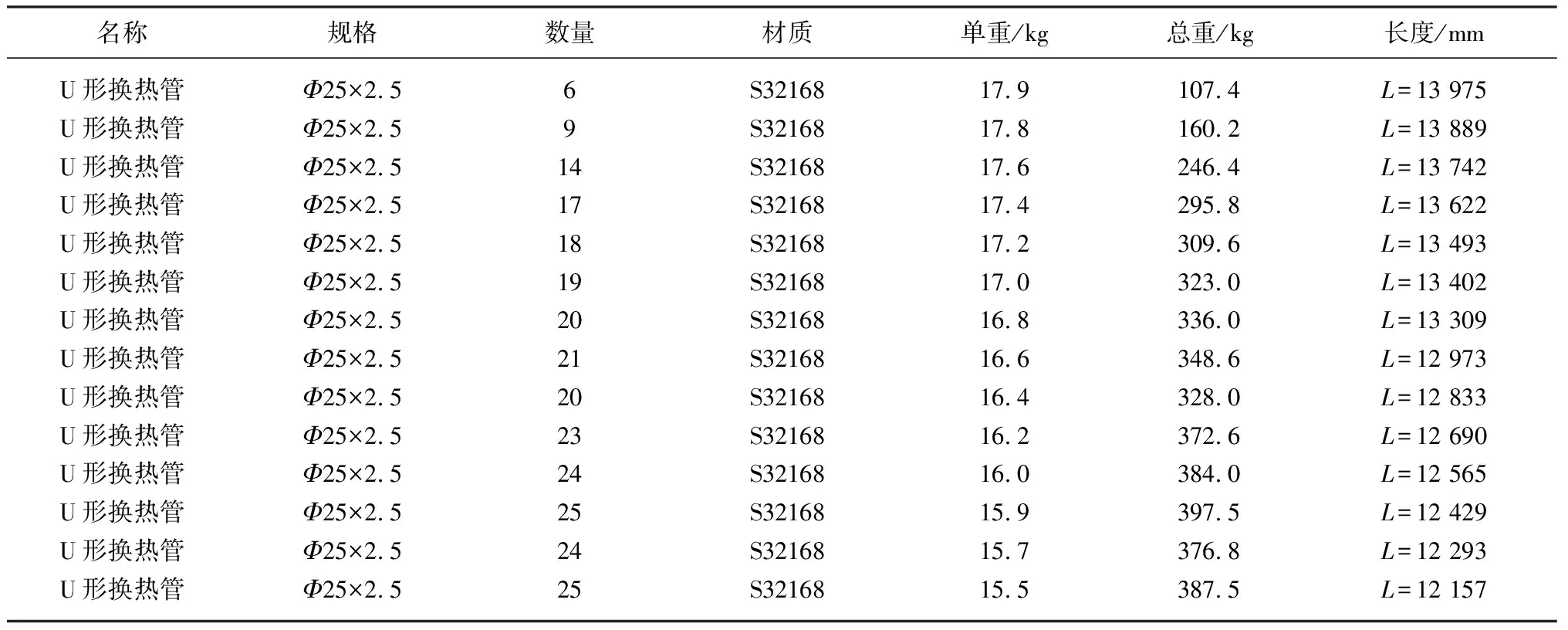

表2 U形管換熱器換熱管分布數量及長度

通過計算換熱管總長度,新增加8根換熱管,合理布局排列,既達到了避開殘余應力較大區域,又保證了換熱面積。計算過程如下:

U形管總數:n1=6+9+14+17+18+19+20+21+20+23+24+25+24+25=265

左移200 mm后相當于減少的換熱管總長:L1=265×2×0.2=106 m

通過合理排列增加8根換熱管后的增加總長(即第1層增加2根;第2層增加2根;第7層增加2根;第8層增加2根):

L2=(13.975+13.889+13.309+12.973)×2=108.292 m>L1,符合要求,新增加8根換熱管可以滿足換熱面積的要求。

4 結 論

自2013年年初對第一臺換熱器更新改造以來,所涉及裝置系統運行良好,根據我們對其運行狀況進行的8年多的跟蹤結果,說明改進措施達到了預期的目的和效果。