膨脹式自應力灌漿卡箍與傳統式的對比及其承載性能研究

陳 勇,石 湘,李曉明,劉建峰,趙曉東,朱紹華

(1.海洋石油工程股份有限公司,天津 300451;2.中國海洋大學,青島 266100)

0 引 言

導管架海洋平臺是占比最大的一種鋼制平臺結構,在它的服役中后期由于各種損傷的積累會出現不同程度的疲勞裂紋、結構老化,結構的完整性受到威脅。為了讓其繼續服役,需要進行必要的完整性評估和維修加固[1]。灌漿卡箍是一種常用的平臺水下構件修復加固方法,在國外得到了廣泛的應用,國內龔順風等進行了一些早期研究[2],但工程應用很少,僅在惠州油田HZ21-1A平臺水深101 m處的撐桿裂紋處進行了自應力灌漿卡箍的修復[3]。考慮到傳統技術存在安裝復雜、成本高等問題,提出了一種膨脹式自應力灌漿卡箍技術[4]。針對這種卡箍,石湘等采用了短螺栓結構形式并進行了滑動應力測試和分析[5],然后又進行了實際尺寸該種灌漿卡箍的滑動應力測試和海上試驗[6],為它的工程應用打下了堅實基礎。本文的主要工作是把膨脹式自應力灌漿卡箍與傳統式自應力灌漿卡箍進行工作原理、優缺點和滑動承載性能的對比,然后對膨脹式灌漿卡箍的滑動應力經驗公式和剩余承載力進行試驗研究。

1 卡箍工作原理與優缺點對比

1.1 傳統式自應力灌漿卡箍

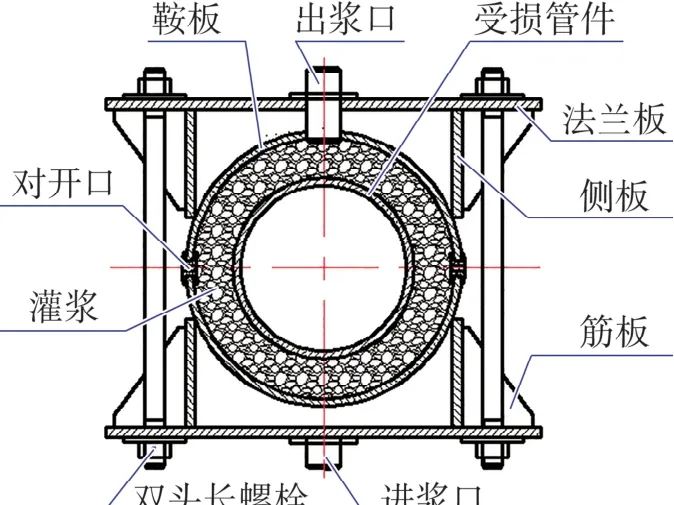

傳統式自應力灌漿卡箍(見圖1)是利用雙頭螺栓連接的兩瓣或者多瓣的加強鞍板結構。鞍板尺寸較大,與管件不直接接觸,因此形成一個環形空腔,然后把水泥漿灌入空腔,待灌漿達到要求的強度后,再次擰緊雙頭螺栓,從而在灌漿與受損管件界面上形成徑向壓力,使得卡箍獲得相應的連接強度,即滑動承載力。由于灌漿層的存在,這種卡箍對受損部位的幾何尺寸具有較大的安裝容限。

圖1 傳統式自應力灌漿卡箍Fig.1 Traditional stressed grouted clamp

傳統式自應力灌漿卡箍以其承載力大、缺陷容限高和疲勞性能良好在國外得到了廣泛的應用[1]。但水下安裝中由于結構對開口處的密封有相當難度,而且需等候灌漿達到一定強度后(至少36 h)再派潛水員擰緊雙頭螺栓[1],因此存在水下安裝復雜、費用高等問題。

1.2 膨脹式自應力灌漿卡箍

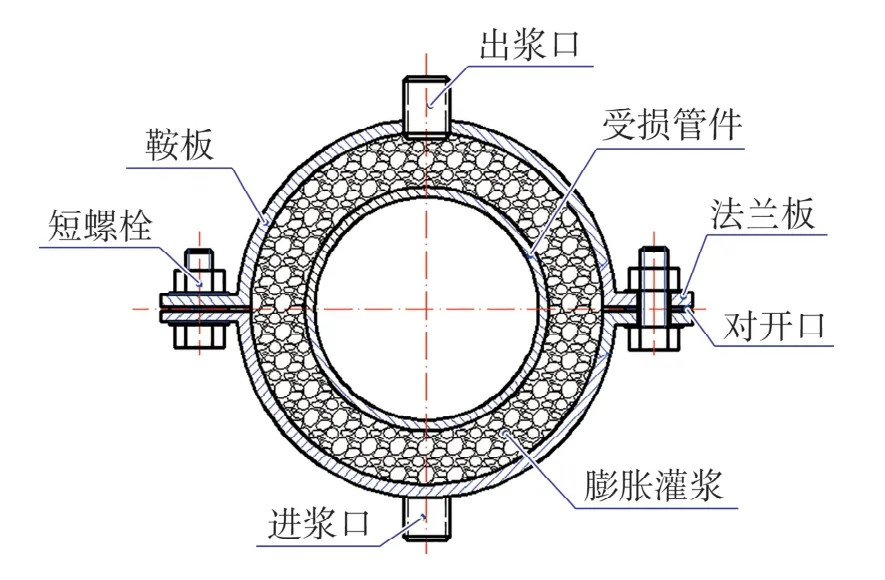

膨脹式自應力灌漿卡箍的原理是在水泥漿中摻入一定比例的膨脹劑,利用灌漿膨脹受限自動建立卡箍的預應力以獲得相應的承載能力[4]。它無須像傳統式那樣再次擰緊螺栓,可以節省工程船和潛水員的施工時間。由于膨脹式自應力灌漿卡箍(見圖2)的產生方式與傳統式不同,采用短螺栓結構可以具有更高的滑動承載力[5],并使得卡箍的結構大幅簡化、重量減輕、水下安裝難度降低。卡箍對開口處的密封比傳統式結構易于設計和水下安裝,不易出現漏漿問題。

圖2 膨脹式自應力灌漿卡箍Fig.2 Expansive stressed grouted clamp

2 滑動承載性能對比

自應力灌漿卡箍主要的失效模式是受損管件與灌漿環內表面之間產生滑脫,因此需要進行防滑設計。防滑設計就是保證卡箍在使用中承受的滑動應力小于卡箍許用滑動應力,而許用滑動應力是由實驗測得的滑動應力除以安全系數獲得的。由于實驗測得的滑動應力數據有限,工程上一般通過擬合一個經驗公式來計算這個應力,進行防滑設計。以下通過滑動應力經驗公式對這2種卡箍的滑動承載性能進行對比。

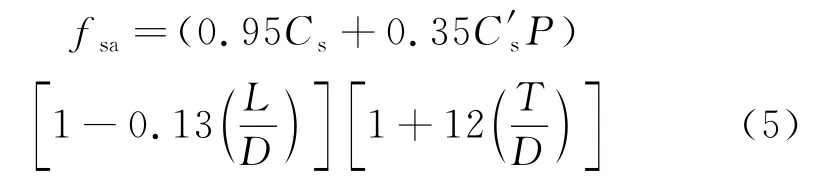

2.1 傳統式卡箍滑動應力經驗公式

英國能源部對傳統式自應力灌漿卡箍進行了大量的模型實驗,率先提出了計算滑動應力的經驗公式[7],MSL Engineering公司對這個經驗公式的推導方法提出了不同意見,于是對實驗數據進行了篩選和再次分析,最終得到滑動應力fsa的經驗公式如下[1]:

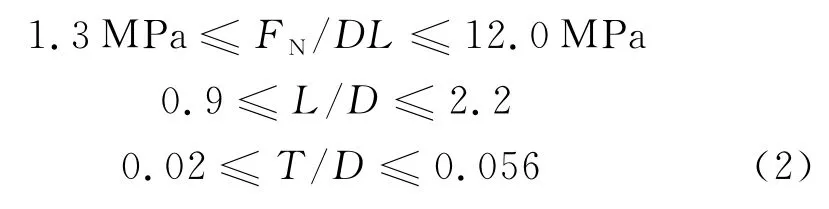

滑動承載力包括受損管件與灌漿界面的摩擦力和黏結力兩部分。式中,0.95Cs代表黏結力部分,Cs是與黏結力有關的管件表面狀況系數;0.35C′s(FN/DL)代表摩擦力部分,C′s是與摩擦力有關的管件表面狀況系數;FN是螺栓總載荷;D是受損管件的外徑;L是灌漿環的長度;T是受損管件的厚度。該公式的適用范圍如下:

由式(1)可以看出,自應力灌漿卡箍滑動應力的影響因素主要包括自應力FN/DL、卡箍的長細比L/D、受損管件厚徑比T/D以及受損管件的表面狀況。對于管件表面噴砂狀況Cs和C′s分別設置為0.6和1.0,但是該公式沒有確定管件表面噴丸狀況的2個系數。

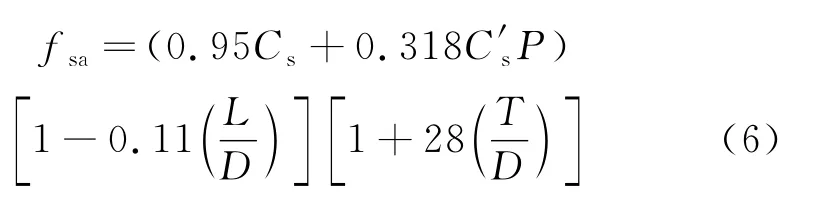

2.2 膨脹式卡箍滑動應力經驗公式

中國海洋大學根據測試的管件表面噴砂處理的卡箍滑動應力數據,參考式(1)的一般形式,利用參數優化方法,得到了膨脹式自應力灌漿卡箍滑動應力的經驗公式[8],如下:

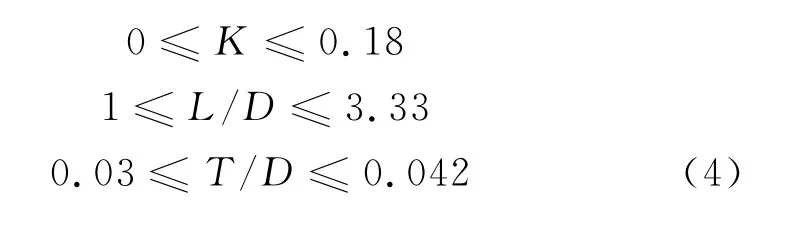

式(3)同樣考慮黏結力和摩擦力兩部分。為了使用方便,采用膨脹劑摻量比K來計算摩擦力部分并假設它與預應力成正比,參數優化出與K相關的有效強度為4.8 MPa。對于管件噴砂表面狀況,同樣將Cs和C′s分別設置為0.6和1.0。經驗公式的適用范圍如下:

2.3 噴砂表面狀況下滑動承載性能對比

因為傳統式卡箍的滑動應力經驗公式(1)只有管件噴砂表面狀況下的系數值,所以只能對比這種狀況下的滑動應力。為了對比方便,把2個公式的預應力P做了統一,令傳統式卡箍由螺栓擰緊造成的預應力FN/DL=P,則經驗公式(1)轉化為

表1是實測的膨脹式自應力灌漿卡箍膨脹壓力數據[8],認為膨脹壓力就是預應力P,然后根據表1推算出膨脹劑摻量比K與預應力P的平均值關系為K=0.066 3P,代入經驗公式(3),則

表1 膨脹式自應力灌漿卡箍的膨脹壓力Tab.1 Expansive pressures of expansive stressed grouted clamp

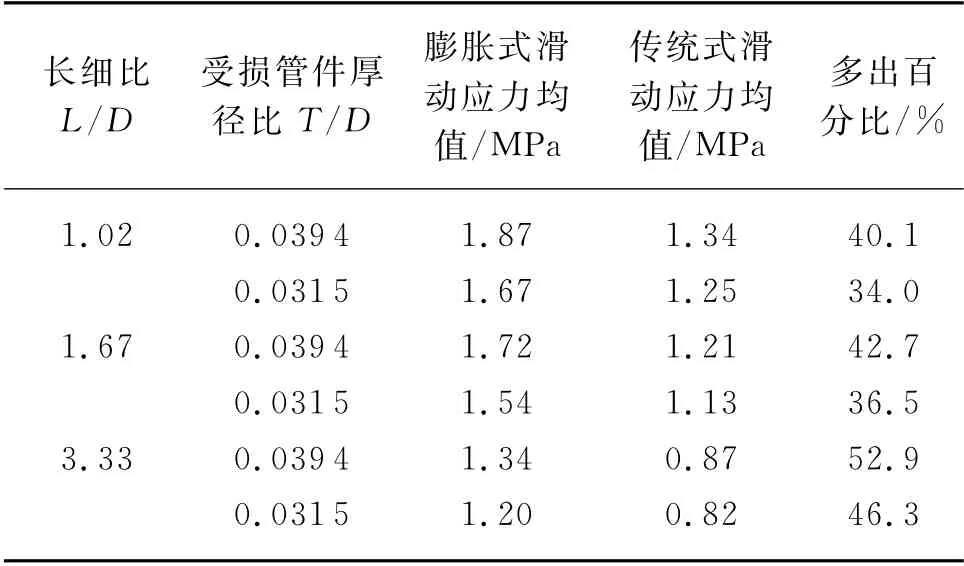

在分別設定3種長細比L/D(1.02、1.67、3.33)和2種厚徑比T/D(0.039 4、0.031 5)的組合條件下,選擇實際膨脹劑摻量比K范圍0~0.18對應的預應力P范圍0~2.71 MPa,計算2個經驗公式所有組合下,這個預應力范圍對應的滑動應力均值,如表2所示。

表2 膨脹式卡箍與傳統式卡箍的滑動應力均值Tab.2 Average slip stresses of expansive clamp and traditional clamp

以傳統式卡箍滑動應力均值為基準,可以看出膨脹式卡箍滑動應力平均多出百分比為34.0%~52.9%。無論哪種長細比L/D和厚徑比T/D組合,膨脹式卡箍的滑動應力均明顯大于傳統式卡箍。主要是因為膨脹式卡箍的結構適合灌漿膨脹受限下預應力的產生,體現卡箍徑向剛度的厚徑比T/D對滑動應力的正相關影響比傳統式要大。

但是膨脹式卡箍滑動應力由于受到其預應力產生機理的限制(預應力一般小于3 MPa),滑動應力最大只能達到3 MPa,而傳統式卡箍預應力可達12 MPa,滑動應力最大可達6~7 MPa,因此在卡箍安裝空間受限需要很大滑動應力的情況下(>3 MPa),傳統式卡箍具有相當的承載性能優勢,應使用這種卡箍。

3 噴丸表面狀況下膨脹式卡箍滑動承載性能測試及分析

滑動承載力的主要部分是灌漿與管件界面間的摩擦力,通常管件表面越粗糙,摩擦力越大。在實際卡箍修復施工過程中,對水下管件一般使用高壓水沖刷進行處理,按噴砂表面分析,而對新加入撐桿的陸上加工管件可做噴丸表面處理和分析。為了得到膨脹式卡箍管件噴丸表面狀況下的滑動承載性能參數,進行了以下試驗測試和分析。

3.1 模型試驗設置及滑動應力測試

分析已有的膨脹式自應力灌漿卡箍滑動應力試驗數據[9]制訂了如下測試方案。

1)滑動應力測試的模型設置和測試方案

試驗使用的小尺寸卡箍模型如圖3所示,受損管件外徑為108 mm,鞍板外徑為168 mm、厚度為6 mm,灌漿厚度為24 mm,數量為7個。在受損管件長細比L/D小于1.67的試驗中,管件兩段采用尼龍棒對正相接,管件2個外端設置有拉頭用于試驗機拉伸。

圖3 小尺寸卡箍模型Fig.3 Structure of the small clamp model

用于測試的受損管件的尺寸、厚徑比T/D如表3所示,管件表面狀況均為噴丸處理。卡箍長細比L/D設置為1.02、1.67和3.33三個值。

表3 受損管件尺寸及厚徑比T/DTab.3 Sizes and thickness to diameter ratios T/D of damaged tubes

2)灌漿卡箍試件的制作及養護

卡箍灌漿過程中使用的水泥型號是PO42.5,膨脹劑類型是FEA100。選取了膨脹劑摻量比為10%與15%的2種水泥漿進行實驗,水灰比為0.45,模型在不同膨脹劑摻量比下水泥漿成分如表4所示。

表4 水泥漿成分Tab.4 Chemical composition of cement slurry

具體的卡箍模型灌漿過程參見楊彬等的試驗[4],灌漿完成后需要將卡箍試件放在水中養護28天,養護情況如圖4所示。

圖4 小尺寸卡箍模型的養護Fig.4 Maintenance of small clamp models

3)滑動應力的測試方法

卡箍滑動應力的測量有2種方法,一種是拉出法(見圖5),利用試驗機對受損管件兩端的拉頭逐步施加拉力,使得受損管件與灌漿環滑脫,此時的拉力即滑動承載力,進而計算滑動應力。

圖5 拉出法測試小尺寸模型滑動承載力Fig.5 Testing of slip capacity of a small model using the pull-out method

另一種是推出法(見圖6),在卡箍上方或下方放置一個與卡箍鞍板等直徑和壁厚的圓環,由壓力機壓縮管件與圓環外端使得管件與灌漿環脫開。然后用管件與灌漿環滑脫時的滑動承載力計算滑動應力。

圖6 推出法測試小尺寸模型滑動承載力Fig.6 Testing of slip capacity of a small model using push-out method

若使受損管件滑脫的滑動承載力為Fs,則滑動應力fs可以由下式計算:

式中:D為受損管件外徑;L為滑脫部分灌漿的長度。

4)滑動應力增測數據

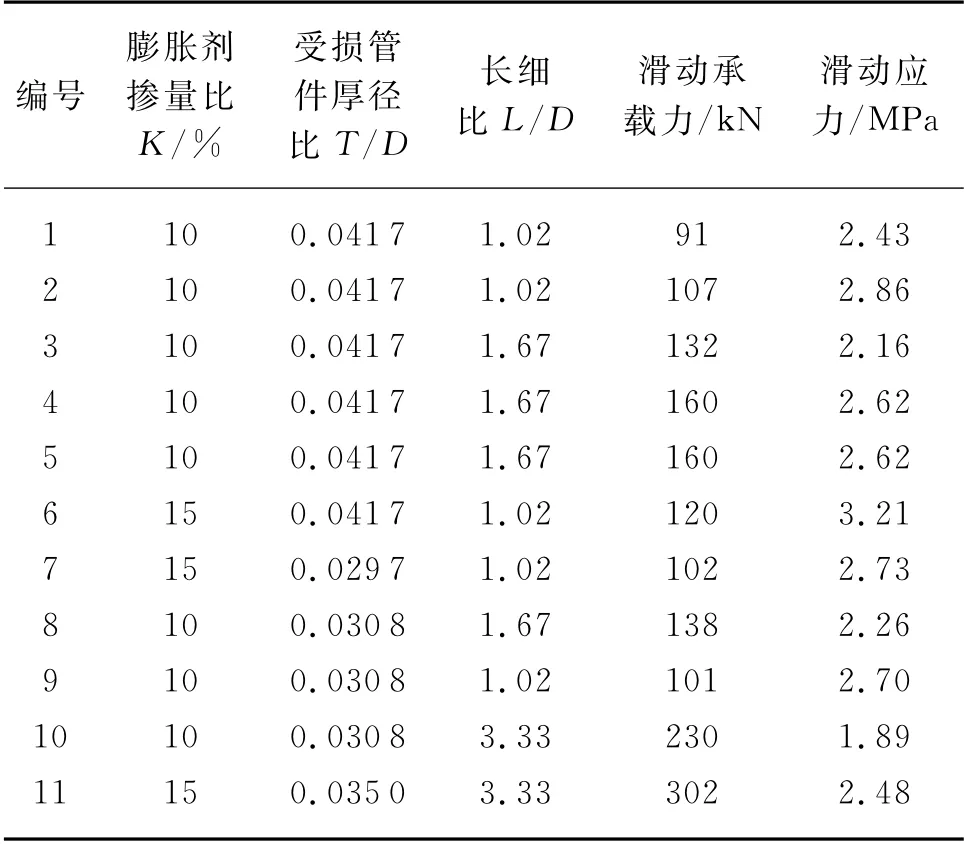

表5列出了增測的管件表面噴丸狀況下的小尺寸卡箍模型滑動應力數據。

表5 增測的小尺寸卡箍模型滑動應力Tab.5 Supplementary slip stresses of small clamp models

3.2 噴丸表面狀況數據整理及滑動應力經驗公式參數確定

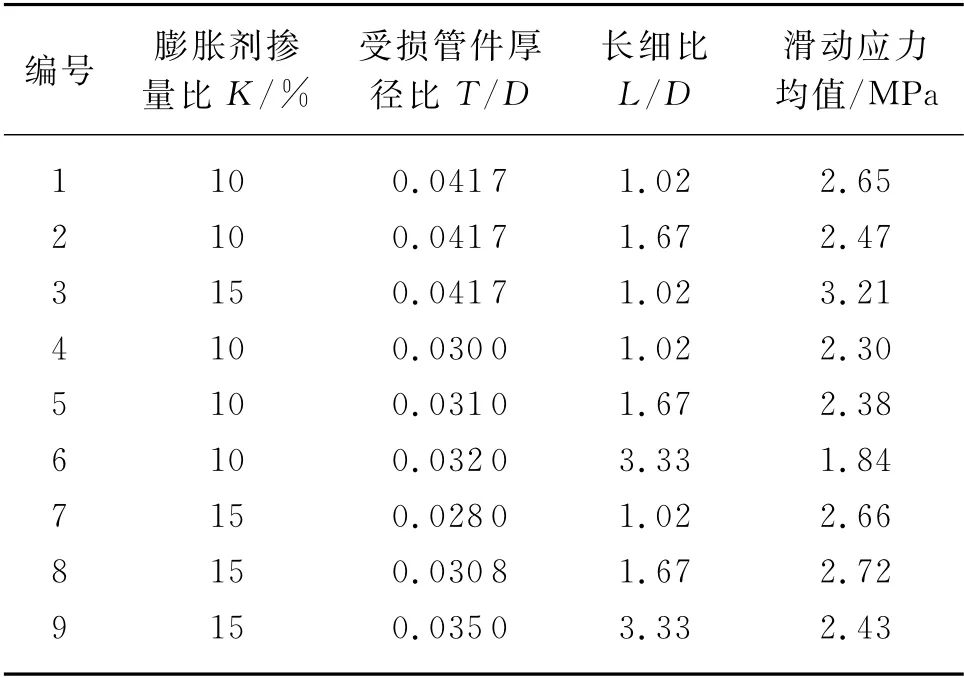

把表5的滑動應力數據加上已有的管件表面噴丸處理的滑動應力數據[9]進行匯總,如表6所示。為了分析方便,把相同影響因素的滑動應力數據做了合并計算了均值。

表6 小尺寸卡箍模型的滑動應力均值Tab.6 Mean slip stresses of small clamp models

在經驗公式(3)中,管件表面狀況對滑動應力的影響是通過表面狀況系數Cs和C′s來反映的,其他系數與管件表面狀況無關。因此,經驗公式仍然是式(3)的形式,只是Cs和C′s不同而已。使用表6中管件表面狀況為噴丸處理的滑動應力數據和參數優化方法,將表面狀況系數Cs和C′s分別優化為0.86和1.34,這樣就獲得了管件噴丸表面狀況下膨脹式自應力灌漿卡箍滑動應力的經驗公式。經驗公式的使用范圍仍參照式(4)。

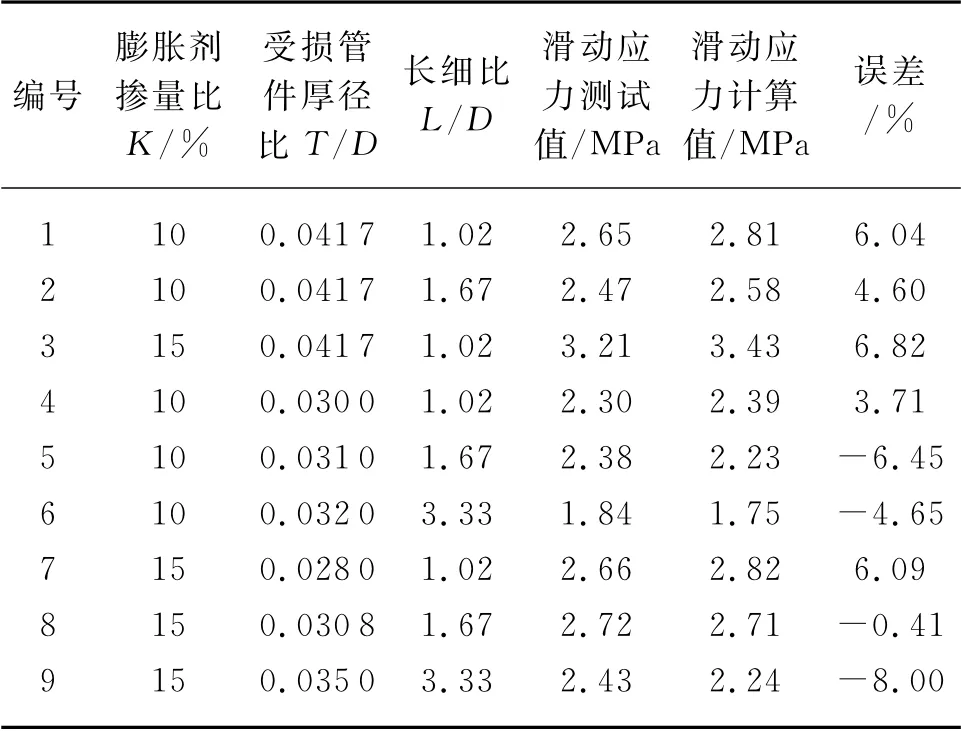

3.3 經驗公式計算值與實驗測試值的誤差分析

為了驗證滑動應力經驗公式(3)在噴丸表面狀況下的準確性,將它的計算值與表6的實驗測試值進行了對比。表7是小尺寸卡箍模型滑動應力對比數據,以測試值為基準,計算值與測試值的誤差最大為-8.00%,出現在9號試驗組。

表7 小尺寸模型計算滑動應力的誤差值Tab.7 Errors of calculated slip stresses for small clamp models

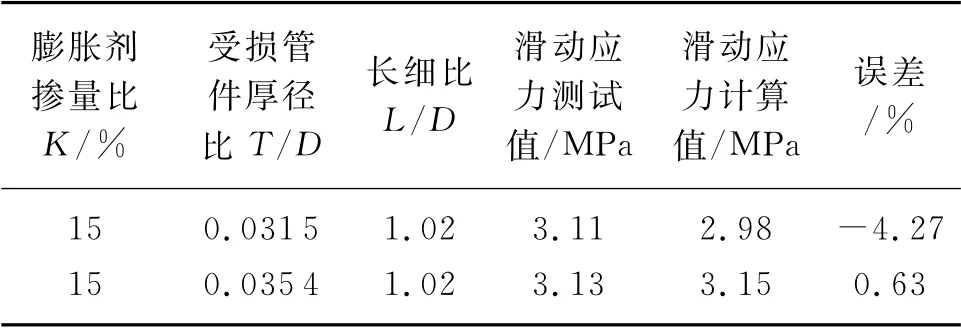

表8是大尺寸卡箍模型滑動應力計算值與測試值的對比情況,噴丸表面狀況下的測試值來自張振的試驗總結[8],計算值是根據表中相同的影響參數按照經驗公式計算得到的結果。大尺寸卡箍的受損管件外徑為508 mm,鞍板外徑為620 mm,灌漿厚度為31 mm,長細比L/D=1.02。從表8可知,誤差最大值為-4.27%,出現在膨脹劑摻量比為15%、厚徑比T/D為0.031 5的試驗組。

表8 大尺寸模型計算滑動應力的誤差值Tab.8 Errors of calculated slip stresses for large clamp models

綜上,噴丸表面狀況下膨脹式灌漿卡箍滑動應力經驗公式的公式擬合程度較好,具有良好的準確性。

4 膨脹式卡箍滑脫后剩余承載力的測試和分析

卡箍與受損管件之間的滑動承載力是通過灌漿環與管件界面之間的摩擦力和化學黏結力實現的。試驗發現當管件與灌漿環內表面產生滑移后,自應力灌漿卡箍仍可維持一部分承載力。下面通過膨脹式卡箍滑動承載力測試中的位移/力曲線分析一下滑脫后的剩余承載力。

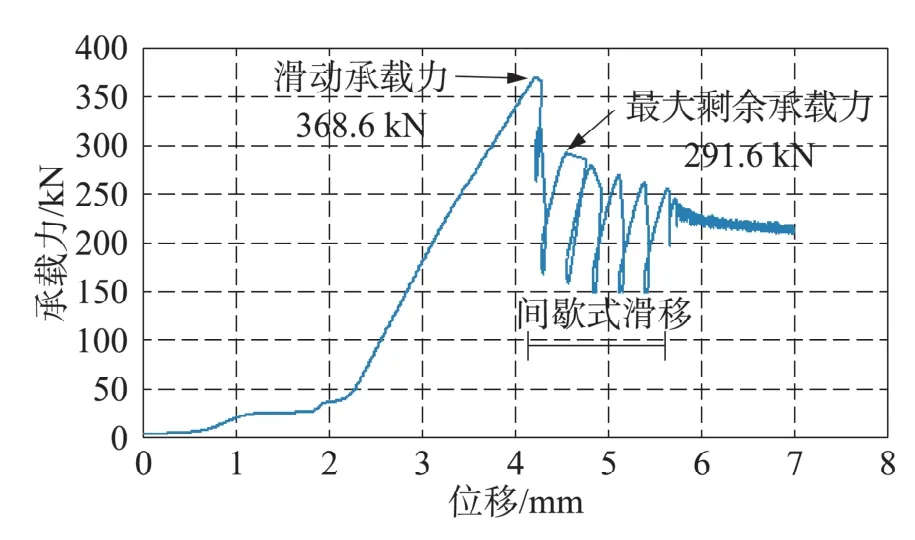

圖7是一個典型的膨脹式灌漿卡箍滑動承載力測試曲線,采用的是3.1節介紹的小尺寸模型(受損管件外徑為108 mm、長細比L/D=3.33)和測試方法(推出法),壓力機加載速度是0.5 mm/min位移控制。圖中滑動承載力是管件與灌漿環滑脫時的數值,滑脫時會發出很大的聲響,它是力的最大值;然后進入一段間歇式滑移,這是由于加載速度較慢,跟不上滑脫后的滑移速度,出現多次類似彈性體蓄能與放能的過程,與預應力灌漿套管試驗研究中[10]出現的振蕩式滑移現象類似。為了定量分析滑脫后剩余承載力,本文定義了一個最大剩余承載力的概念,它是滑脫后力曲線下降后第一次反彈的最大數值,可以較準確地反映滑脫后的剩余承載力,一般再繼續滑移的話,由于管件與灌漿界面的磨損承載力會有所下降。圖中滑動承載力和最大剩余承載力分別是368.6 kN和291.6 kN。可以看出,卡箍滑脫后繼續頂進近3 mm,還有近60%的剩余承載力。

圖7 膨脹式卡箍滑動承載力測試的位移/力曲線Fig.7 Displacement/force curve of slip capacity test of expansive clamp

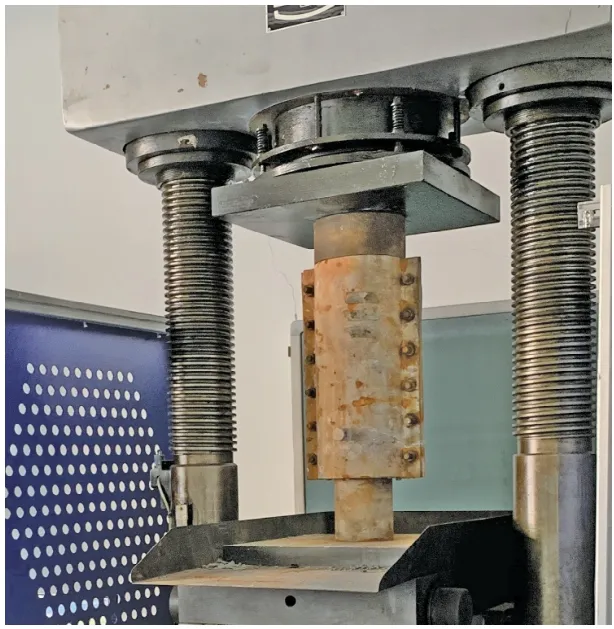

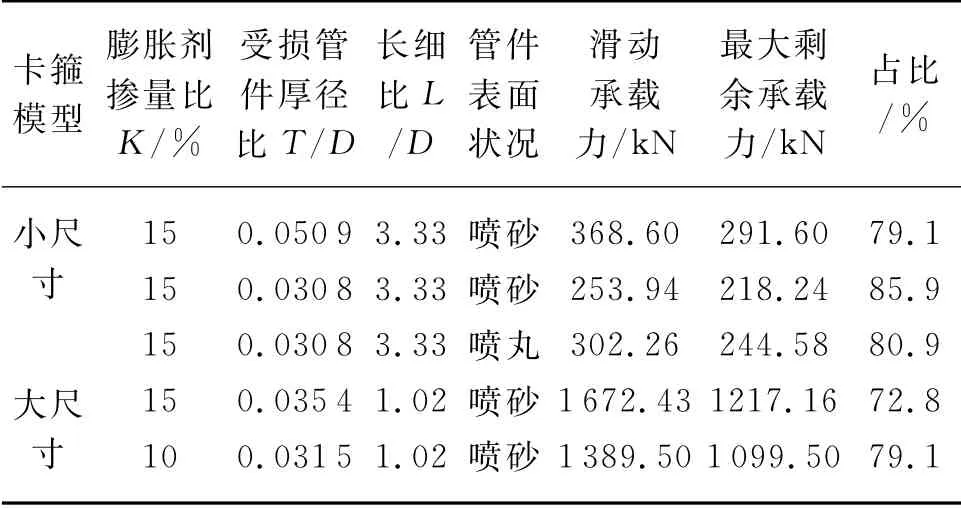

表9是測試的小尺寸和大尺寸模型膨脹式卡箍滑動承載力與剩余最大承載力的匯總。大尺寸卡箍的受損管件外徑為508 mm,在3.3節已做過介紹,它的滑動承載力測試情況如圖8所示,加載速度是1.2 mm/min。由表9可以看出,最大剩余承載力一般超過滑動承載力的70%。

表9 膨脹式卡箍滑動承載力與最大剩余承載力Tab.9 Slip capacity and maximum residual slip capacity of expansive clamp

圖8 大尺寸卡箍模型的滑動承載力測試Fig.8 Test of slip capacity of a large clamp model

卡箍仍有相當剩余承載力的原因是滑脫后破壞的滑動承載力只是管件與灌漿界面的黏結力部分,由于徑向壓力依然存在摩擦力部分仍在起作用,徑向壓力主要包括膨脹壓力和加載時管件和灌漿橫向變形引起的徑向壓力兩部分。另外,模型拆解后發現滑脫管件表面粘接有細小的灌漿顆粒,它們在滑移中會造成一些額外的滑動阻力。

5 結 語

本文首先把膨脹式自應力灌漿卡箍與傳統式自應力灌漿卡箍進行了對比,然后對膨脹式自應力灌漿卡箍的滑動應力經驗公式和剩余承載力進行了試驗研究。主要研究結論如下:

(1)對比管件表面噴砂狀況下2種卡箍滑動應力經驗公式發現,在相同預應力下(<3 MPa范圍)膨脹式卡箍的滑動應力明顯大于傳統式卡箍。但在卡箍安裝空間受限需要很大滑動應力的情況下(>3 MPa),傳統式卡箍具有相當的承載性能優勢。

(2)增加測試了膨脹式卡箍管件表面噴丸狀況下的滑動應力數據,擬合得到了滑動應力經驗公式中的相關系數,公式計算值與測試值對比誤差在10%以內,該經驗公式具有良好的準確性。

(3)膨脹式自應力灌漿卡箍在灌漿環與受損管件滑脫后仍有一定的剩余承載力,最大剩余承載力一般超過滑動承載力的70%。