結構件焊接機器人的改造及前后效率對比

楊忠寶 程小強 張金濤

摘要:鑒于公司焊接機器人的實際使用效果,為了能夠更好的發揮智能焊接機器人的作用,提高焊接效率、降低運營成本,本文主要討論了焊接機器人在我公司前期應用過程中出現的問題及解決方式。

Abstract: In view of the actual use effect of welding robot, in order to better play the role of intelligent welding robot, improve welding efficiency and reduce operating costs, this paper mainly discusses the problems and solutions of welding robot in the early application process of our company.

關鍵詞:智能焊接機器人;效率;焊接;改制

Key words: intelligent welding robot;efficiency;welding;reform

中圖分類號:TG4? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)02-0076-02

隨著我國煤炭工業的快速發展和大型能源基地的建設,現代化礦井采煤裝備大型化、自動化發展趨勢明顯,年產1000萬噸以上的大型高端綜采裝備需求量越來越大;液壓支架是其中最為主要的設備。

焊接是液壓支架產品制造中最為主要的加工工藝,占其總生產周期的50%以上。按目前國內液壓支架產品的年產量計算,每年用于液壓支架生產的鋼材用量約為200多萬噸,而焊縫充填量占工件總重量的3~4%,焊絲的有效消耗量達8萬噸,焊接量非常大。然而,由于結構的特殊性和焊接工藝的復雜性,液壓支架目前還以手工焊接為主,工人勞動強度大,且無法保證焊接工作的穩定性和焊接質量的一致性,生產效率也無法進一步提高,液壓支架結構件生產逐步過渡為智能化焊接是必然的發展趨勢,為順應行業發展趨勢塔高公司陸續引進一系列焊接機器人設備。

位于塔高公司3#、4#車間的CLOOS小貼板機器人(圖1)原設計用于主筋類結構件的焊接,但由于主筋類結構件外形較為復雜、重心位置偏差較大導致無法按原機器人設計進行應用,之后用于連桿類結構件的焊接,但其功用與開元流水線機器人(圖2)功用相同,并且只能焊接連桿類工件。由于開元流水線機器人能夠完全滿足連桿類工件的焊接需求,從而導致CLOOS小貼板機器人設備長期開工率不足,造成設備閑置。

于是公司決定對CLOOS小貼板機器人進行改造,如圖3和圖4分別為改制前后的機器人:

①去除機器人底座及變位機,降低機器人高度;

②把機器人本體搬遷進1#車間,實現集約化生產;

③調整操作系統;

④加裝工作平臺使之能夠焊接其它結構件。

改制后機器人平臺(圖5、圖6)的局限性:經過試用,發現平臺不能自由定位工件,定位裝置直接焊接于平臺,導致每個平臺只能焊接一種工件無法通用,難以滿足實際生產需要。

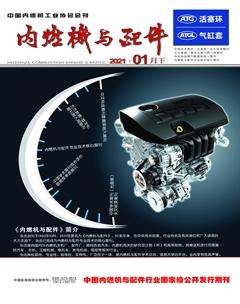

對平臺進行改進,加裝定位附件:通過查閱圖紙,統計二十余型支架各結構件尺寸,結合平面三點定位原則,設計制作平臺通用定位工裝(圖7、圖8),可根據生產需要隨時切換工件,實現通用化生產,通過加裝定位附件,改制機器人如滿負荷運轉可以實現月產能230余噸,大幅提升智能焊接整體產能。

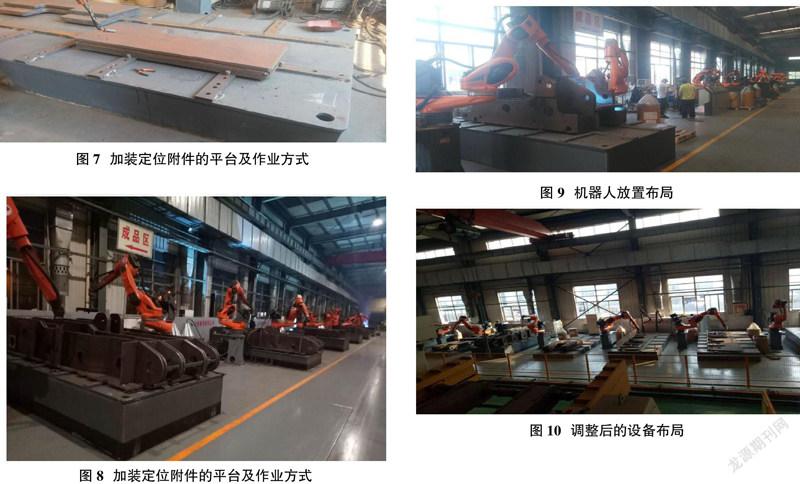

通過后續生產發現在設備布局上存在一定的局限,改制機器人布置方式的局限性:按照原3#及4#車間的布置方式,兩臺智能焊接工作站(一臺工作站由兩只機械手組成)中心距為9米,隨著員工技能逐步提高,逐步具備同時操作兩臺工作站的能力。但工作站之間間距過大(圖9),出現工件與焊槍干涉、焊偏、焊渣阻塞導電嘴等問題時,會導致操作員工無法及時處理。同時各工作站平臺上的工件焊接完畢后,等待行車、新工件上下平臺等時間內設備閑置,無法得到利用,根據現場寫實測算,生產準備時間合計3小時20分鐘(包含校正程序及清槍剪絲時間),其中等待行車、上下工件、翻轉工件(連桿內檔、側護板等)時間合計約50分鐘,生產效率相對較低。

智能焊接事業部對設備布局進行二次調整:

對設備布局、配電柜放置位置、工作平臺設置、廠房空間、安全道及護欄設置位置等進行了測量并重新進行設計規劃,經過調整每個機械手左右均設有一個作業平臺(圖10),既可單獨操作也可與左右相鄰機械手組成工作站。

機械手兩側平臺均放置工件,當一個工作平臺工件焊接完后可立即轉到另一側平臺進行焊接,在焊接過程中完成對前一平臺的工件更換工作,增加平臺之后可節約生產準備時間40分鐘左右。

根據寫實測算,未增加平臺之前每班工作9個小時,純焊接時間約6個小時,每只機械手平均每班消耗40公斤焊絲;增加平臺后每只手臂可每班消耗4.44Kg,按5:100(焊絲重量與結構件重量之比)計算,每天(兩班)每只手臂可增加產能177.6Kg,12只機械手合計每月可增加近63噸的產能。

通過上述設備改造、布局調整及設備維修保養,實現智能焊接集約化生產,使設備完好率、設備開機率、生產效率均大幅增長,在滿負荷運轉的情況下,月產能由原來300噸左右提升至600噸左右,增加產值70余萬元,取得了良好的經濟效益。

參考文獻:

[1]呂超榮.焊接機器人技術現狀與發展趨勢的研究[J].辦公自動化雜志,2015(294):52-54.

[2]霍厚志,黃程,張號,張元,齊俊滕.弧焊機器人焊接過程中常見問題分析[J].經驗交流,2017(1):50-53.

[3]王亮忠,樊哲亮.焊接機器人工作站在液壓支架結構件焊接中的應用研究[J].煤礦機械,2013,34(7):119-121.