叉車裝配流水線與網絡看板集成系統設計

任海華,黃志剛,吳俊杰

(浙江杭叉智能科技有限公司,浙江 杭州310000)

1 概述

精益生產是一種通過消除所有環節上的浪費來縮短產品從生產到客戶手中時間的生產理念,它是豐田汽車公司在過去幾十年的實踐中逐步摸索完善起來的一套理論體系,其目標是降低生產成本,提高生產過程的協調度,徹底杜絕企業中的一切浪費現象,從而提高生產效率,提高質量,降低成本,保證交貨期,為企業帶來較高的收益回報。精益生產的原則不僅適用于汽車制造業,也適用工程機械行業。

精益生產方式把生產現場不合理的現象歸納為7種浪費:等待的浪費、搬運的浪費、不良品的浪費、動作上的浪費、加工本身的浪費、庫存的浪費、制造過多(早)的浪費。因此,精益生產主要有三個要點組成,即減少浪費、提高效率,提升品質、降低成本,推動標準化。在精益生產理念中,準時化生產是其起源和核心,即“在必要的時候只生產必要數量的必要產品,杜絕一切浪費”“不生產多余的成品”。許多研究者也對精益生產在自動化生產線的規劃和設計上進行了深入的研究。許績彤等人[1]運用精細化生產的思想,結合某汽車微電機自動化生產線設計,對生產線設備招標前和招標后的規劃設計要點進行分析,為實現良好的自動化生產線前期規劃設計提供參考。徐文杰等人[2]通過對某軍工企業典型的變頻模塊生產線進行分析,發現了傳統生產過程中工序能力不平衡問題,并利用精益生產對主要瓶頸設備通過改善進行效率提升。張權等人[3]針對密集烤爐設備管護問題,通過精益生產的思路,提出改善烘烤期智能控制儀所在環境及完善密集烤房智能控制儀閑置期管護方法等對策,有效降低了密集烤房設備故障率,節約了設備維修費用,減少了企業及煙農的損失。謝文才等人[4]針對沖壓工廠精益化生產的現狀進行了調查,并根據自己的調查提出了該產業未來的發展方向。精益管理不僅僅在制造業,精益管理的理念也應用到了教育行業,張奕[5]針對怎樣把精力管理和高等職業學校工商管理課程教學進一步融合,促使其對教學改革產生效果方面進行了簡單的分析。

看板操作就是實施準時化生產的具體措施。看板管理是對生產過程中各工序生產活動進行控制的信息系統,采用“取料制”即后道工序根據市場需要進行生產,對本工序在制品短缺的量從前道工序領取相同的在制品量,從而形成全過程的拉動控制系統,決不多生產一件產品。這樣看板就在生產過程中的各工序之間周轉著,從而將與取料和生產的時間、數量、品種等有關的信息從生產過程的下游傳遞到上游,并將相對獨立的工序個體聯結為一個有機的整體。看板管理可制止過量生產,從而徹底消除在制品量的浪費以及由之衍生出來的種種間接浪費;還可使產生次品的原因和隱藏在生產過程中的問題及不合理的成分充分暴露出來。通過問題的徹底改善活動,消除了引起成本增加的種種浪費,實現生產過程的合理性、高效性和靈活性。看板管理是精益生產的主要措施,是一種用于生產現場控制的作業方法,是JIT 生產方式中一種重要的管理手段。看板管理制的基本精神是要嚴格地控制前后車間、前后工序之間的在制品流轉數量,從而達到減少在制品儲備量的目的。實行看板管理,改送料制為取料制,需要多少零部件,自行去取,不多也不少,沒有多余的在制品。看板管理分為取貨看板、生產看板、外協看板、臨時看板、生產進度板、布告板等。總而言之,凡是信息的載體都可以稱作看板,其主要功能是傳遞信息。傳統的看板管理主要以紙質看板為主,看板卡片隨在制品同步轉移,在船舶、交通運輸、通用件制造業等方面有著廣泛應用,但存在著浪費、一致性難以維護等缺點,隨著電子和網絡技術的不斷發展,電子看板將代替現有的卡片式看板作為企業內部和外部的看板管理運行新載體,電子網絡的直觀、快速、有效等特點也將使看板運行的信息更快捷、更方便。即使是遠在千里的用戶只需點擊,就能把需求信息傳遞給企業,形成企業的市場源,迅速拉動企業的生產和相關供應商的供貨,實現商業、生產信息傳遞快速化;最終企業贏得了時間也就贏得了市場。另一方面,看板管理技術成熟的應用,不僅提高了現場管理的可視化水平,而且指令式人員口頭管理變為信息化目視管理,隨之現場的生產管理人員也必將被取代,看板管理技術也將成為一種新的生產力,大大促進企業的管理向縱深方向發展;提高企業的管理水平。另一方面,叉車行業目前普遍沒有采用看板管理,如果將叉車裝配流水線與網絡看板有效集成有著較好的推廣應用前景。

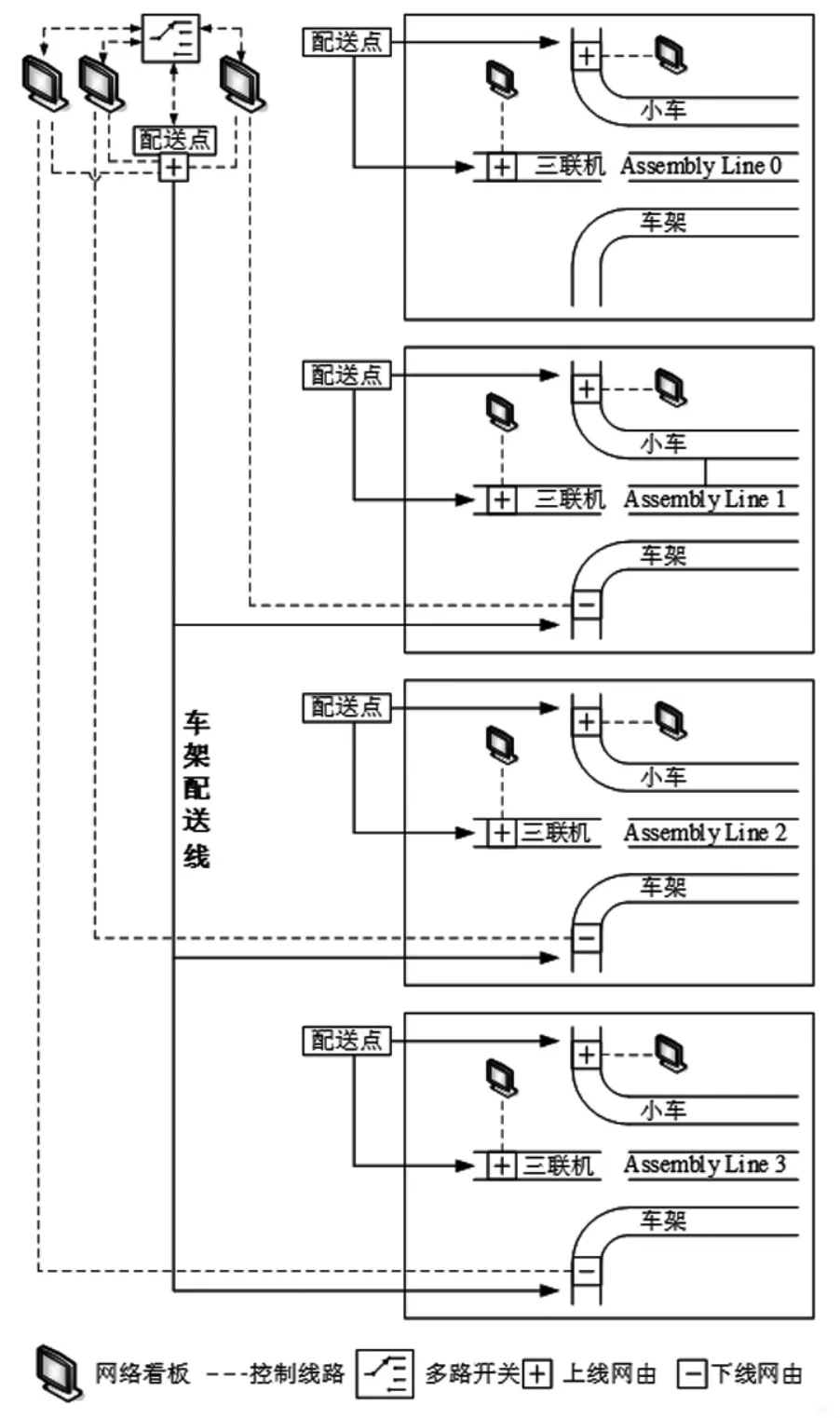

圖1 叉車裝配流水線布局

圖2 網絡看板及其控制邏輯

針對叉車裝配流水線精益生產,提高流水線生產裝配效率,提出了叉車裝配流水線與網絡看板集成系統,其中的關鍵技術包括叉車裝配流水線的布局設計、網絡看板流轉與控制策略、網絡看板配置及自動采集系統三個部分。

2 叉車裝配流水線布局設計

叉車裝配流水線共有四條,如圖1 所示,分別命名為Assembly Line 0、Assembly Line 1、Assembly Line 2 和Assembly Line 3。每條流水線由小車、三聯機、車架三條輸送線提供部件,到達指定位置后由工人完成裝配,其中小車、三聯機由各自單獨的配送點進行配送,而車架由統一的配送點進行配送。在裝配過程中如何利用看板技術解決車架飽和是項目的關鍵;另一方面,如何利用看板技術快速獲取小車、三聯機當天配送臺數也是需要解決的另一個問題。

3 網絡看板流轉及控制邏輯

運用數據庫技術、網絡技術、概率統計理論以及精益生產等領域知識綜合研究,首先分析了叉車裝配生產線的特點及控制需求,收集了主要零部件的流轉規律,總結出了控制邏輯,從而實現網絡看板策略,建立了叉車裝配流水線與網絡看板集成系統及后臺的生產計劃配置系統。具體控制邏輯如圖2 所示。

對于小車配送線而言,將小車掛上輸送線以后,每裝配一臺叉車(即往前走一個工位),則上線網由即被觸發,由PLC 自動采集,然后數據庫中的數據相應的加1,然后自動刷新小車看板。小車看板上的數據主要包括今日上線的累計小車數據(每日清零),同時顯示多條待裝配的叉車編號。

對于三聯機配送線而言,將三聯機掛上輸送線以后,每裝配一臺叉車(即往前走一個工位),則上線網由即被觸發,由PLC 自動采集,然后數據庫中的數據相應的加1,然后自動刷新三聯機看板。三聯機看板上的數據主要包括今日上線的累計三聯機數據(每日清零),同時顯示多條待裝配的叉車編號。

車架配送相對復雜。三條叉車裝配流水線的所需車架統一配送,由于車架的相應工位占據比較大,因為車架輸送線很容易飽和,因此需要進行控制。在車架輸送前端有一個多路控制開關,對應用于流水線有一個電子看板顯示當前流水線有多少車架、最大允許車架數,由工人根據各流水線當前的車架情況將開關撥到相應的流水線,然后將車架掛上去,并分別計數,由此保證各流水線上的車架是否飽和。

4 網絡看板配置及自動采集系統

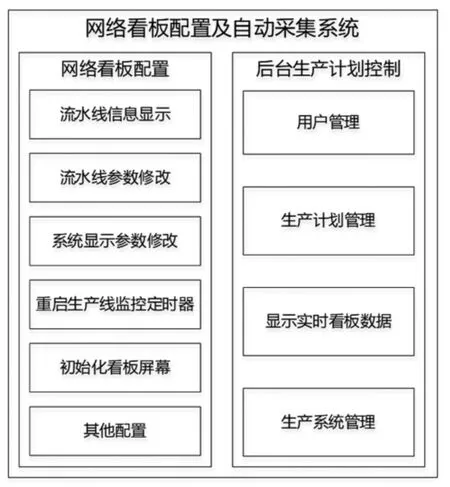

網絡看板配置及自動采集系統是該集成系統中工作人員對看板的主要操作部分,其中主要分為兩個部分:網絡看板配置和后臺生產計劃控制,整體系統框架如圖3所示。

圖3 網絡看板配置及自動采集系統

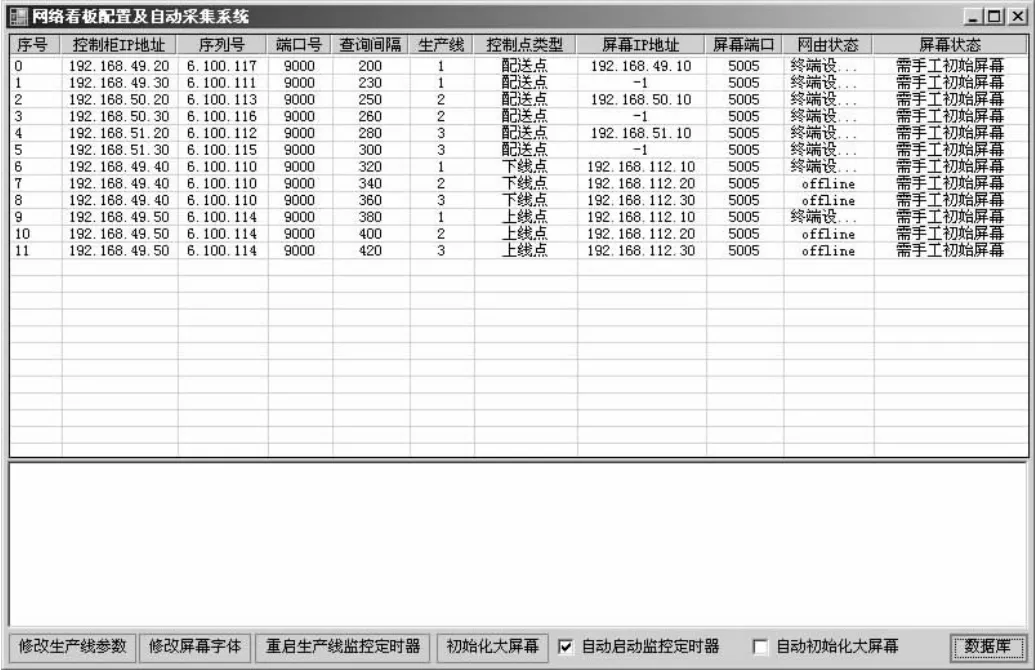

網絡看板配置如圖4 所示,其主要有如下幾個功能:顯示各流水線看板狀態,修改生產線參數,修改系統顯示設置,重啟生產線監控定時器,初始化看板屏幕和其他配置。通過該系統能實現對生產線的實時監控,及時調整生產線的資源配置。

圖4 網絡看板參數配置

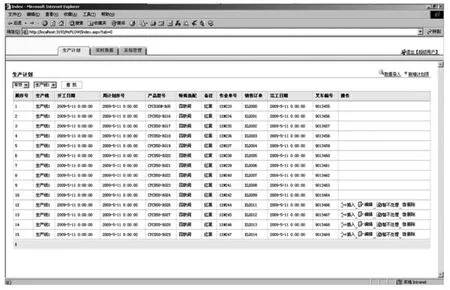

后臺生產計劃控制模塊,主要實現如下功能:用戶管理,生產計劃管理,顯示實時看板數據,生產系統管理。用戶管理主要負責用戶登錄和用戶信息管理;生產計劃管理包括生產計劃的顯示、導入、修改和增加,可根據用戶權限對生產計劃進行改動;實時顯示看板數據模塊將當前各個子看板的數據,并整合顯示在界面中;生產系統管理主要負責生產線的增加和刪除、生產線數據修改和配送點的增加和刪除。

圖5 后臺生產計劃控制界面

圖6 現場看板示例

整個看板的示例如圖6 所示。

5 結束語

本叉車裝配流水線與網絡看板集成系統通過提高生產過程的協調度,控制車架配送點的配送進度減少了在制品的儲備率,通過合理布局叉車裝配流水線及控制邏輯,充分利用網絡看板系統的實現流水線與叉車系統無縫集成,提高了叉車裝配流水線的生產效率。水線的生產效率,減少在制品儲備率,提出了叉車裝配流水線與網絡看板集成系統,通過合理布局叉車裝配流水線并設計相應的控制邏輯,充分利用看板管理理念,開發網絡看板系統,實現與叉車裝配流水線的無縫集成,并開發后臺的網絡看板及生產計劃配置系統,實現零部件在規定的時間按規定的數量到達規定的地點,以盡可能減少在制品庫存。