介紹一種車身焊裝線下導軌的定位工裝

孫國威,宋建懿

(上汽通用五菱汽車股份有限公司重慶分公司,重慶400000)

1 概述

目前,SGMW 重慶基地生產的帶有下導軌的車型都是采用單一的工裝定位,一個焊接拼臺只能適用于一種車型的下導軌,如需增加新的車型就只能增加工位數和焊接設備,這樣不僅增加了成本的投入,同時也存在人員浪費,不符合公司“低成本、高價值”的宗旨。在這樣的形勢下,研究出新型的下導軌定位工裝機構裝置,該裝置使傳統的定位工裝得以優化,缺陷得到解決。本文主要簡單介紹該裝置的設計工作原理與技術要求。

2 設計原理和基本結構介紹

2.1 設計原理

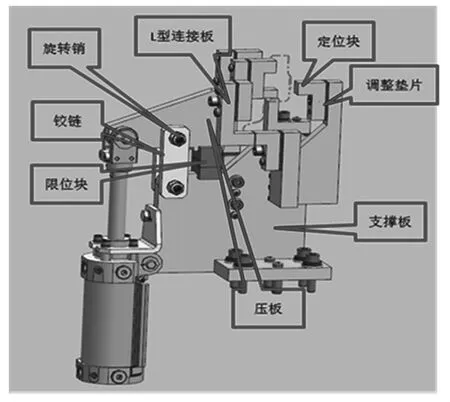

該裝置(如圖1)的機械運動控制形式為:電控信號控制氣缸動作的方式,以實現工裝的移動并滿足定位功能。在工作過程中,磁性開關等電控信號由PLC 進行控制,然后由電控信號來控制氣缸等氣動元件的運動,并且滿足氣路設計時的時序要求。該裝置的控制單元為三位五通的電磁換向閥,人工作為電磁閥的第一步輸入信號控制電磁閥的動作,進而通過電磁閥來控制氣路以實現氣缸按照設計要求運動的功能。該電控信號的輸入一般分為以下幾種類型,分別為:人工按鍵信號輸入;氣缸磁性開關信號輸入;接近開關信號輸入。以上信號作為電磁閥的輸入信號以實現氣路設計的動作要求。

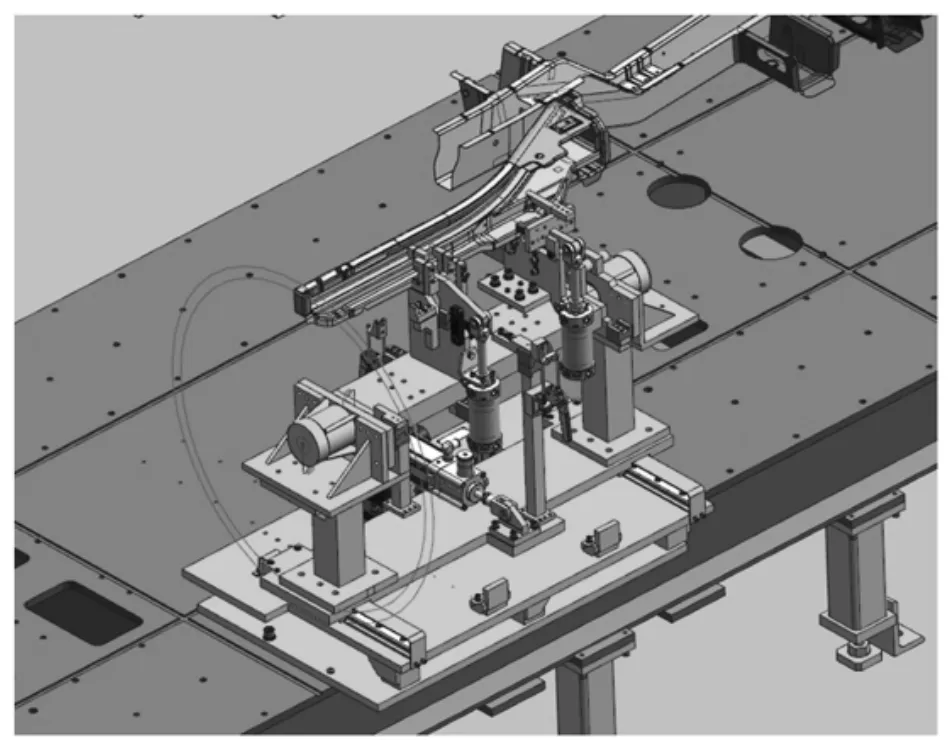

圖1 新方案示意圖

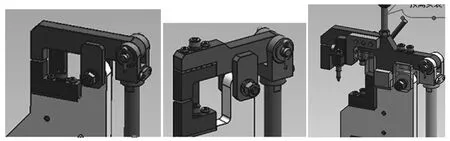

工作原理(如圖2):該裝置通過過渡板固定在標準焊接拼臺上,翻轉機構通過大氣缸和導軌實現Y 方向的運動,采用2 條導軌保證了滑動的順暢性與承載能力。在切換車型時翻轉機構需要人工進行翻轉,通過2個限位塊和手動夾緊器實現翻轉機構本身的定位與鎖緊。夾具機構安裝在翻轉機構的底板上,隨著翻轉機構的運動實現定位的功能。正常工作過程時,當白車身運動到該工位時,主定位自動夾緊,同時夾緊的信號會傳給PLC 控制器,同時員工操作控制面板通過PLC 控制夾具機構對下導軌零件進行夾緊,夾緊信號通過氣缸上的磁性開關信號顯示并傳遞給PLC,然后通過電磁換向閥控制大氣缸進行運動,當大氣缸推動翻轉機構運動到設計位置時,大氣缸上的磁性開關信號顯示并傳遞給PLC 關夾動作完成,現場員工進行標準化操作。當員工標準化動作完成后,再次進行操作控制面板上的按鈕鍵輸入完成信號,PLC 通過電控信號控制氣路來完成設計時氣路動作。

圖2 新型下導軌定位機構裝置

2.2 基本結構介紹

該裝置是一種新型的工裝柔性定位機構,它不僅應包含以上9 項主要組成部件來滿足設計的運動軌跡,同時要滿足機械設計的基本原理。因此,定位工裝裝置在滿足使用功能的基礎上同時還要選擇合適的組件。

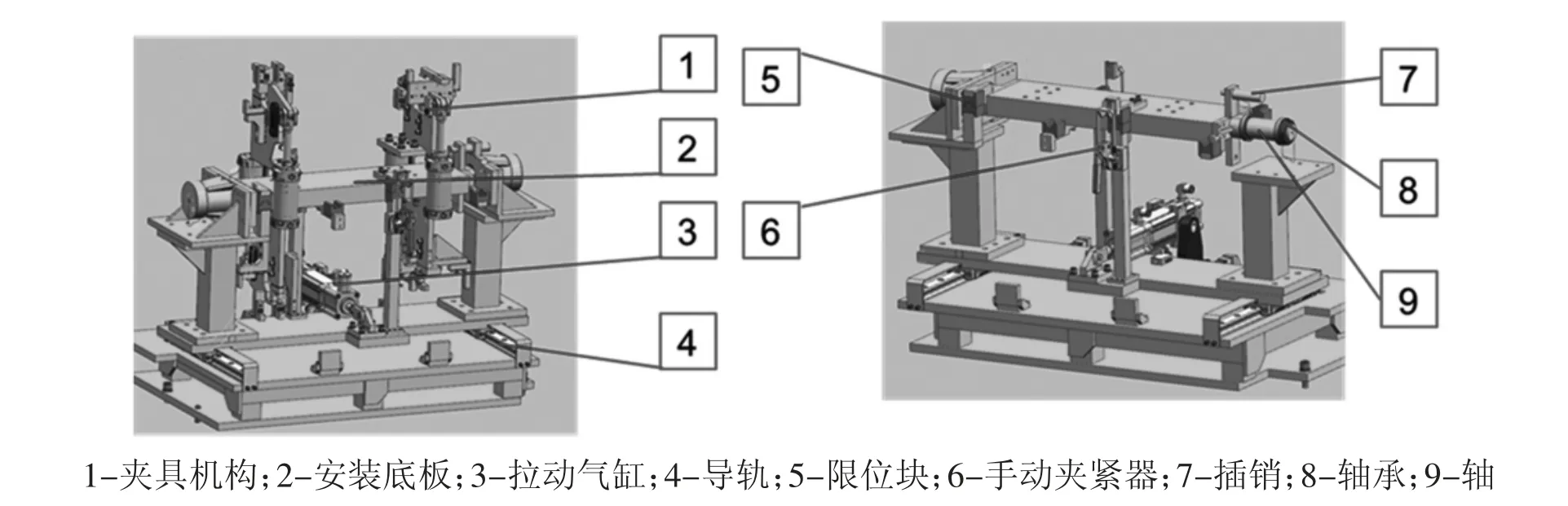

2.2.1 夾具機構

如圖3 所示,該機構分為1、2、3、4 這4個旋轉點,1與2 是運動的,3 和4 是固定的。該運動可以分解成2 步進行運動,首先壓頭與氣缸繞著4 點進行旋轉運動,到位后壓頭與氣缸繞著1 點進行旋轉運動打開到位,設計過程中應遵循三角形幾何定理(兩邊之和大于第三邊,兩邊之差小于第三邊),保證能夠正常打開與關閉。工裝的定位與夾緊點的設計基礎是零件的定位策略,定位策略是由產品尺寸工程師輸入,是工裝設計過程中的唯一定位依據。

圖3 定位夾具機構

2.2.2 滑移機構

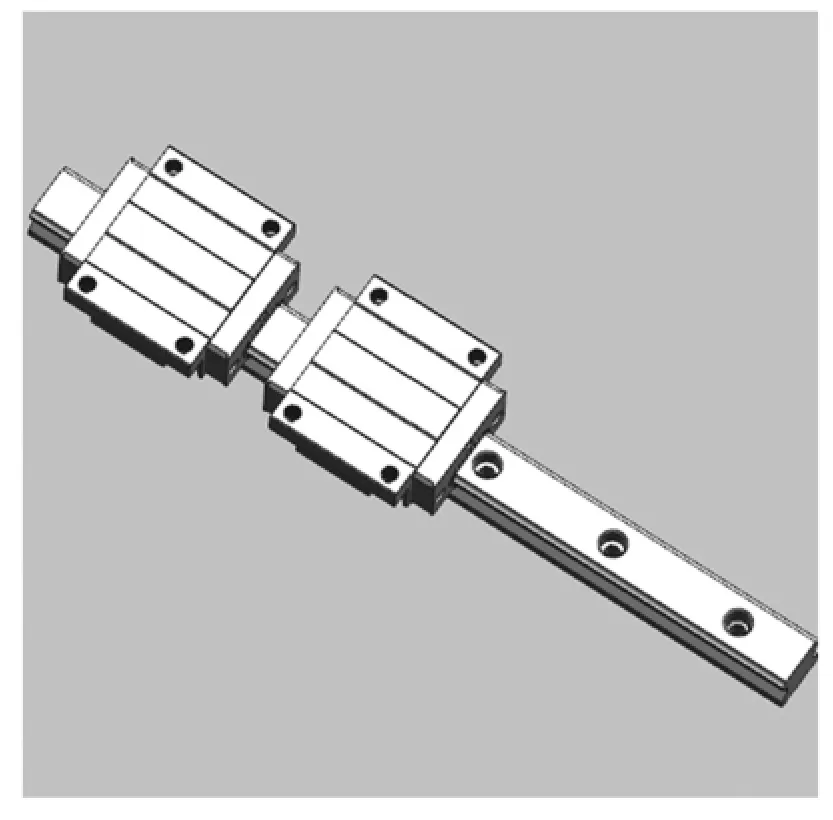

圖4 導軌

(1)該工裝機構的滑移方向是沿Y 方向的水平運動,所以選擇的導軌是滾動直線導軌副(矩形滑塊),導軌如圖4 所示。導軌的主要作用是支撐和引導整個翻轉定位機構按照特定的方向進行運動,同時保證了運行的速度要求,即使在高速運行下也能夠有很好的直線運動精度。選擇導軌型號時,應充分考慮其承載能力與成本要求,以選擇合適的直線導軌。

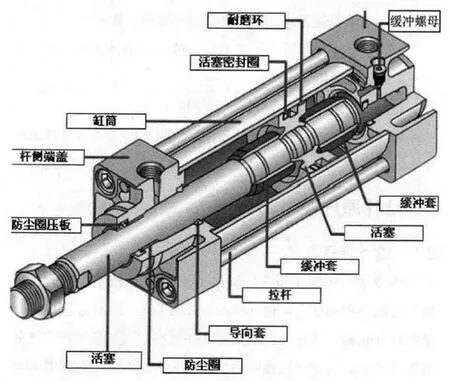

(2)氣缸應該選擇標準氣缸,盡量不要選擇非標件,因為標準氣缸維護、更換等比較便捷,同時對于備件的選擇要求比較低。標準氣缸的基本結構如圖5 所示,標準氣缸需要有磁性開關的安裝位置,以保證氣缸的動作信號傳遞給PLC,同時也要考慮其安裝位置對于后期安裝與更換的便捷性要求。

圖5 標準氣缸結構

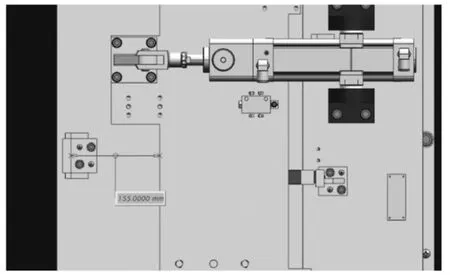

圖6 工裝行程范圍

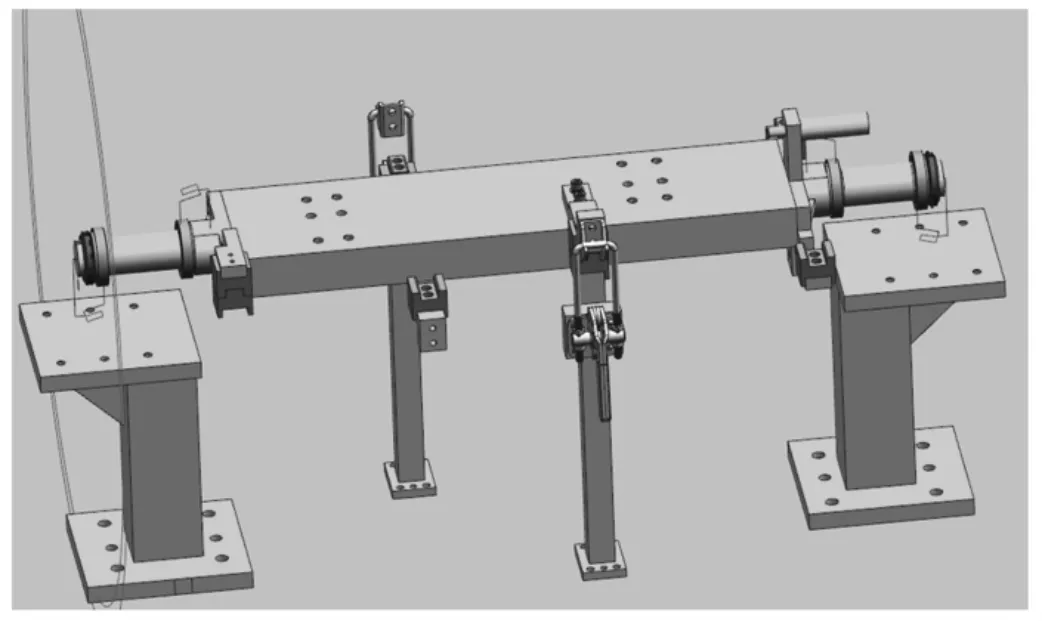

圖7 翻轉機構

圖8 夾具機構結構圖

標準氣缸的選型不是隨意進行選擇的,它需要通過力學公式計算確定的,具體計算過程如下:氣缸需要拉動力用G 表示,其中G=mg,g=9.8N/kg,m=整個翻轉裝置的重量,在建模環境中測得m=73kg,所以G=mg=715N。受環境等各方面因素影響標準氣缸的輸出力一般是有衰減的,計算公式為F*=Fμ,其中F*是標準氣缸的實際輸出拉力,F 是標準氣缸的理論輸出拉力,μ 是氣缸實際的效率系數。根據F=PS 公式,其中P 是工廠使用的氣壓(標準范圍為5-7bar),取中間值P=6bar=0.6MPa;S 是標準氣缸的活塞圓的受力面積(S=πD2/4),其中π=3.14,D 是氣缸的缸徑,所以F=PS=0.6×3.14×D2/4×10=4.71D2。實際選型中μ 一般為0.3-0.8,我們取0.5,則F*=F×μ=2.355D2。在實際的運動過程中氣缸的拉力應大于需要克服的力,則F*>G,即2.355D2>715,D>55cm;查看標準氣缸庫,確定選擇氣缸缸徑為63cm 的氣缸。根據如圖6 所示,該裝置需要的實際行程最小為155mm,查看標準氣缸庫選擇氣缸行程為160mm。同時要考慮到安全因素,我們選擇的氣缸需要有自鎖功能,以滿足現場出現問題時所需要的急停功能,綜合考慮因此選擇標準氣缸型號為WDNC-63-160-A-KP。

圖9 壓板類型

2.2.3 翻轉機構

該工裝的翻轉機構如圖7 所示,兩端通過軸承進行聯接,并且機構下側留足充足的翻轉空間,避免夾具機構與過渡板處干涉。翻轉機構的定位依靠2個限位塊,同時一面配備一個手動夾緊器,保證翻轉機構的穩定性。

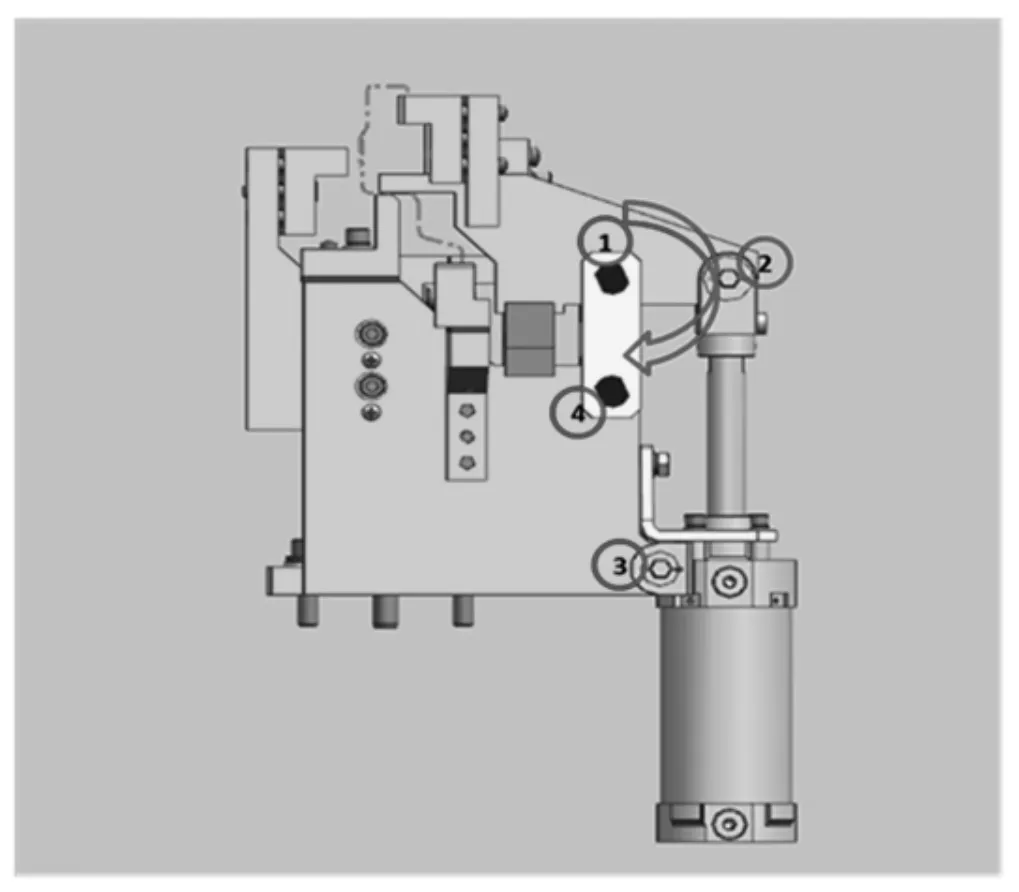

3 關鍵部件的設計要求

工裝的定位部分設計不僅要滿足其他區域輸入的要求,比如CDLS 要求、BOP 要求等內容,同時也要滿足工裝使用的方便性、定位的穩定性以及使用周期長等要求,因此需要對關鍵的定位工裝結構進行詳細的設計,同時對于加工要求進行明確的注釋。基本結構如圖8 所示。

3.1 定位塊

工裝夾具的定位塊需要滿足可調性功能,同時材料選擇45#鋼,定位型面硬度需要進行熱處理,標準范圍為HRC38~42,優先采用表面淬火,淬硬層深度≥2mm,如果對于要求不高的定位面也可采用整體淬火+低溫回火的方式;對于重要的安裝面、定位面及銷孔要求熱處理后精加工,確保所規定的粗糙度(型面、安裝面Ra3.2,銷孔Ra1.6)。定位塊的安裝面不得涂油漆,需要保持整潔,同時加工完成后盡量涂一層防銹油。

3.2 壓板

目前工裝設計要求壓板的壓緊部位需要滿足可調性功能,一般設計的理論墊片要求的3mm,對應壓板的厚度為16mm;但對于主定位等關鍵定位工裝的壓板對應的厚度需要增大到20mm-25mm,保證定位的穩定性和工裝剛度要求。壓板的機構按照類型不同一般分為三類(如圖9 所示):(1)一體式結構;(2)無限位塊壓板與壓塊分離式結構;(3)有限位塊壓板與壓塊分離式結構。

4 結束語

這種新型的下導軌定位機構裝置滿足了兩種車型共用同一拼臺進行下導軌定位焊接的要求,提高了生產線場地的利用率,應用前景比較廣泛。

(1)下導軌工裝定位方式首次采用翻轉機構的形式,可以實現多車型的柔性生產。

(2)翻轉機構采用2個限位塊進行機構的定位,2個機械插銷和手動夾緊器進行機構的鎖緊。

(3)此工裝機構可作為一個標準模塊運用在其他柔性化生產線上,具有推廣潛力。