某型發動機壓氣機調節機構降低阻力矩技術研究

趙洪豐 曹艷 張云才

摘 ?要:針對航空發動機高壓壓氣機靜子葉片調節機構卡滯故障,從調節機構工作原理入手,分析故障原因,試驗各因素的影響程度,進而提出有效降低壓氣機調節機構阻力矩的工藝措施。研究得出,通過提高葉片加工精度,裝配時進行機件選配,增大靜子葉片外端襯套與搖臂之間的間隙,降低聯動環剛度能夠有效降低調節機構阻力矩。

關鍵詞:發動機;壓氣機;調節機構;阻力矩

Research on the technology to reduce the resistance moment for the adjustable mechanisms of Aero-engine’s high-pressure compressor

Zhao Hongfeng,Cao Yan

(AECC Shenyang Aeroengine Research Institute,Shenyang 110015,China)

Abstract:The (缺翻譯)

Keywords:aeroengine(缺翻譯)

引言

為了保證航空發動機在設計轉速與非設計轉速下安全高效地工作,達到較高的性能水平,可調靜子葉片結構因其能夠提高非設計轉速性能而被廣泛應用。通過調節靜子葉片角度,使得轉子葉片處于滿意的攻角下工作,從而避免了喘振,改善了壓氣機的工作特性 [1-4]。

發動機工作時,通過調節發動機控制系統控制壓氣機多級可調靜子葉片調節機構[5],使靜子葉片角度產生改變。一旦靜子葉片調節機構發生失效,例如葉片轉動卡滯、調節機構阻滯力大等,將會引起發動機喘振并造成安全隱患[6-7]。

本文基于某型發動機因高壓壓氣機靜子葉片調節機構機械阻滯力偏大,導致調節機構出現卡滯的故障,研究調節機構工作原理,制定行之有效的阻力矩控制工藝措施,達到降低調節機構阻力矩的目的。

1調節機構工作原理

某型發動機高壓壓氣機采用0~3級可調靜子葉片結構,其中靜子葉片角度調節機構,如圖1所示,由左、右作動筒,左、右傳動搖臂,左、右操縱支架、0~3級聯動環、葉片搖臂等組成。

0~3級聯動環結構(見圖2)由上半環1、下半環3、搭接段2用螺栓連接成整環。搭接段上有凸耳,與操縱支架上的各級球頭連桿相聯。

操縱支架(見圖3)由上支架12,下支架11,0~3級曲柄5、6、7、9,0~3級球形連桿1、2、3、4,驅動連桿8等組成。驅動連桿8與0~3級曲柄一端相連,組成四連桿機構;曲柄另一端通過球形連桿與聯動環上的凸耳相連。

調節機構工作原理:

(1)發動機工作時由主泵調節器控制左、右作動筒使其同步往復運動,驅動左、右傳動搖臂轉動,通過傳動搖臂將活塞桿的位移變化轉變成角度變化;

(2)傳動搖臂帶動操縱支架的套齒轉動,通過驅動連桿帶動0~3級曲柄轉動,將傳動搖臂的角度變化轉變成操縱支架上0~3級曲柄的擺動;

(3)0~3級曲柄通過球形連桿連接0~3級聯動環,曲柄的擺動直接帶動球形連桿的位移變化,進而使0~3級聯動環產生周向轉動;

(4)葉片與聯動環通過葉片搖臂連接,葉片的外端頸部與葉片搖臂連成一體,搖臂另一端與聯動環連接,當聯動環周向轉動時,搖臂和葉片就隨著聯動環一起轉動,從而實現0~3級靜子葉片的無級調節。

2故障原因分析

依據調節機構工作原理,初步判定靜子葉片角度調節機構可能存在機械阻滯力的部位主要包括:操縱支架、聯動環、葉片內外轉軸等有相對轉動和限位的部位。但是這些部位涉及上千個零件和運動副,若要逐個進行影響分析是不易實現的。為此,我們將這些可能影響因子歸類處理,分為葉片、聯動環、操縱支架三部分,列出故障樹(見圖3),分析產生機械阻滯力的因素,并通過試驗驗證,最終獲取有效降低阻力矩的工藝措施。

3試驗分析

3.1葉片產生阻力矩的試驗

針對葉片產生的阻力矩,試驗對比分析單級葉片阻力矩與總阻力矩,分析單級葉片的影響程度:

3.1.1單級葉片阻力矩試驗

分別連接0~3級聯動環與操作支架,試驗分析哪個單級力矩對總力矩影響較大。

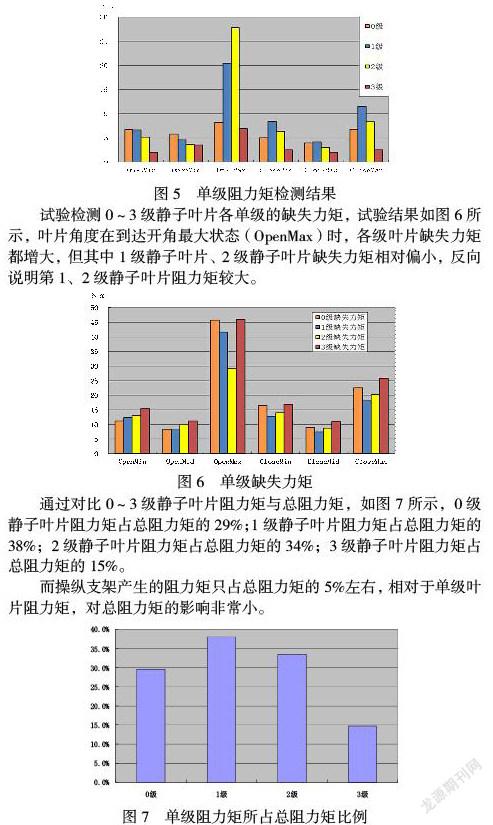

通過試驗檢測0~3級靜子葉片在角度區間(從開角open至閉角close和從閉角close至開角open)內的單級阻力矩和總阻力矩,試驗結果如圖5所示,各級葉片在開角最大狀態(OpenMax)時,總阻力矩受第1、2級葉片的阻力矩影響明顯。

試驗檢測0~3級靜子葉片各單級的缺失力矩,試驗結果如圖6所示,葉片角度在到達開角最大狀態(OpenMax)時,各級葉片缺失力矩都增大,但其中1級靜子葉片、2級靜子葉片缺失力矩相對偏小,反向說明第1、2級靜子葉片阻力矩較大。

通過對比0~3級靜子葉片阻力矩與總阻力矩,如圖7所示,0級靜子葉片阻力矩占總阻力矩的29%;1級靜子葉片阻力矩占總阻力矩的38%;2級靜子葉片阻力矩占總阻力矩的34%;3級靜子葉片阻力矩占總阻力矩的15%。

而操縱支架產生的阻力矩只占總阻力矩的5%左右,相對于單級葉片阻力矩,對總阻力矩的影響非常小。

3.1.2 ?降低葉片產生的阻力矩措施

上述0~3級靜子葉片的阻力矩試驗結果,包含了葉片和0~3級聯動環的影響,單純降低葉片產生的阻力矩,可以采取以下措施:

(1)針對葉片內外軸頸不同心,可在葉片生產制造時提高加工精度進行控制;

(2)針對葉片內外軸頸接觸部位不光滑,可在葉片裝配時,通過修磨,剔除毛刺進行控制;

(3)針對葉片與葉片搖臂不同心,可在葉片裝配時,選配葉片與葉片搖臂進行控制。

3.2 ?聯動環產生阻力矩的試驗

3.2.1 ?聯動環轉動時的阻力矩試驗

聯動環的結構設計上,為防止聯動環轉動時與機匣干涉,周向均布調整螺釘,限制聯動環與機匣之間的間隙。

以1、2級聯動環為主要試驗對象,去除可能造成調節機構驅動運動中聯動環與機匣間隙偏小的調整螺釘,進行正常狀態與去除1、2級聯動環調整螺釘狀態的阻力矩對比分析試驗。

試驗結果如圖8所示,在去除1、2級聯動環調整螺釘的情況下,總阻力矩有明顯下降,同時1、2級靜子葉片單級阻力矩在閉角處有明顯的下降。由此說明,聯動環上的調整螺釘與機匣在運動中產生了干涉,增大了阻力矩。

3.2.2 ?聯動環結構對阻力矩的影響試驗

采用空心結構聯動環、二段式實心聯動環、四段式實心聯動環三種不同結構,通過試驗分析不同剛性聯動環結構對總阻力矩的影響。

試驗結果如圖9所示,空心結構聯動環,比二段式實心聯動環、四段式實心聯動環在閉角過程中,總阻力矩有明顯下降。

3.2.3 ?降低聯動環產生的阻力矩措施

(1)采用空心結構聯動環,降低聯動環剛度,可以降低阻力矩。

(2)因聯動環轉動時的偏心、結構變形,導致葉片不在同一半徑轉動,可通過增加葉片軸外端襯套與搖臂間的間隙,進而增大葉片的徑向活動間隙,降低聯動環產生的影響。

通過試驗對比分析增大葉片軸外端襯套與搖臂間的間隙0.1mm的前后阻力矩情況,試驗結果如圖10所示,總阻力矩,1、2級靜子葉片單級阻力矩均有所降低。

4 結語

綜上所述,針對航空發動機高壓壓氣機調節機構卡滯故障,可以通過提高葉片加工精度,裝配時進行機件選配,增大靜子葉片外端襯套與搖臂之間的間隙,降低聯動環剛度等措施,有效降低調節機構阻力矩。

參考文獻

[1]馮牧紫.可調靜子間隙對壓氣機氣動性能的影響[J].中國科技博覽,2015,(4):221—222.

[2]張健,任銘林.靜葉角度調節對壓氣機性能影響的試驗研究[J].航空動力學報,2000,15(1):27—30.

[3]夏聯,崔健,顧揚.可調靜葉對壓氣機低速性能影響的試驗研究[J].燃氣渦輪試驗與研究,2005,18(1):31—34.

[4]黃愛華.渦扇發動機可調靜子葉片控制規律研究[J].燃氣渦輪試驗與研究,2017,30(1):48—51.

[5]趙四洋,張健新,路超.高壓壓氣機可調葉片角度控制系統及應用[J].價值工程,2013,(27):55—56.

[6]沈光輝.某型發動機壓氣機進口可調導葉角度不歸位的故障分析[J].現代工業經濟和信息化,2016,(22):59—60.

[7]唐秀娟,尚瑜娟,孫青素.某型發動機高壓壓氣機進氣導向器葉片轉動卡滯故障分析與排除[J].航空維修與工程,2018,(12):91—92.

作者簡介:

趙洪豐,碩士,高級工程師,主要研究方向為航空發動機裝配工藝設計。