大型空分設備安裝及機械故障維修方法研究

蔡 斌

(五冶集團上海有限公司,上海 201900)

0 引言

近年來,我國注重環境保護,提倡節約能源,鼓勵發展綠色工業,但是一些工業生產必然會對環境造成一定的污染和破壞。為了在保護環境的同時制造一些難以收集的稀有氣體,我國科研人員發明了大型空分設備[1-2]。它是以空氣作為原料,通過壓縮循環、深度冷藏等一系列技術,將普通的空氣加工成為液態化合物,最后根據分餾操作將液態化合物分離,分別化為氧氣、氮氣、氦氣等一些稀有氣體的設備。由于該設備在保護環境的情況下,還可以得到一些稀有氣體,因此在我國工業領域進行了強力的推廣。同時,也發現了空分設備存在的故障問題,本文下面將研究大型空分設備安裝以及機械維修的方法[3]。

吸取以往的經驗,本文通過研究大型空分設備的四大組成結構和安裝方法,對其進行了全方面的分析,然后再總結其常見故障的原因,為機械維修方法做準備。

1 大型空分設備安裝方法

大型空分設備的主要四大組成結構有主塔系統、空氣凈化系統、大型回轉壓縮系統和成品儲存系統,相關的安裝工具主要有套筒、扳手等專業安裝工具及葫蘆、吊車等吊裝工具。傳統的安裝設備主要采用雙面成型的方法,但是不能適用于所有材料的設備,所以本文采用兩端微調法進行安裝。兩端微調的安裝方法適用于所有材料的設備,并且它安裝成功的設備每個細節的精確度高,使用方便。下面研究采用兩端微調方法安裝設備的四大結構[4]。

(1)主塔外形龐大,由管道、主熱交換器、塔內的容器3個部分組成。在安裝之前要對每個零件進行準確測量,以免在安裝過程中出現失誤和不必要的停工、更換零件。通過兩端微調方法安裝主塔,其中比較繁瑣的工序是塔內管道的安裝。塔內容器的安裝包括主熱箱和主冷箱兩部分,它們用于控制空分設備的質量性能,所以十分關鍵。主熱箱和主冷箱的嚴密性十分重要,否則就會在氣體的提取過程中混入其他不明氣體,導致提取的氣體不純。所以,結構的嚴密性是大型空分設備成功運轉的關鍵。

本文通過借助式(1)對嚴密性進行監督:

式中 ΔI——大型空分設備系統中氣體的殘留率

P1——開始時塔內系統中氣體的絕對壓力

P2——結束時系統中氣體的絕對壓力

t1——開始時系統中氣體的溫度

t2——結束時系統中氣體的溫度

其中,容器中氣體的絕對壓力等于容器外部的壓強。

根據式(1),安裝成功后反復進行設備的嚴密性計算,保證設備主塔的嚴密性。

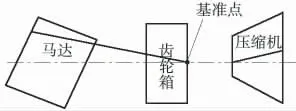

(2)采用兩端微調方法安裝大型回轉壓縮系統時,主要是對電機、齒輪箱、壓縮機進行協調安裝,它們的協調方向是調整中心點。安裝的主要過程是:先對馬達和增速機進行定心處理,再調整三者之間的水平度,在水平調整后進行對中調整馬達與齒輪箱的相對位置(圖1)。

(3)空氣凈化結構需要吊裝處理,在這個過程中需要嚴格把握空氣凈化結構與其他結構連點的距離。準備吊放后用專業手柄安裝頂絲和地腳螺栓,避免安裝過程中產生不明氣體,影響大型空分設備的運轉。

圖1 大型回轉壓縮機的水平調整示意

(4)成品儲存系統是存放空分設備提取的一些稀有氣體和惰性氣體,因為每種氣體容易出現相互消耗的情況,所以存儲系統內部有許多不同的小空間來進行分開存儲:將中間墊安裝在氮壓氣上,用螺栓固定、創造出許多空間,每一個空間內需要進行特定的封裝,避免氣體和設備的材料發生反應而被消耗。

2 大型空分設備機械故障維修方法

大型空分設備的長時間故障會給企業帶來巨大損失。發生故障時,要先記錄下故障時間、故障情況,只有將該設備的工作轉移到另一臺設備之后才可以進行維修。面對大額的經濟損失,高效的設備機械維修方法是科研技術人員一直研究的專題,所以本文對大型空分設備機械故障維修方法進行研究。

通過以上對大型空分設備的四大組成結構的分析以及安裝方法的研究,一方面可以有效提高設備對于空氣壓縮、分餾、制冷、制熱等性能,另一方面也為設備故障檢測以及維修奠定基礎。只有掌握了大型空分設備的工作原理和結構,才可以根據故障進行維修。空分設備常見的機械故障主要有內部零件變形和磨損、設備緊固零件和連接零件出現部分松動、設備工作時發出很大的噪聲、設備出現漏油等,不同的故障應分別采用不同的維修方法。

(1)內部零件變形和磨損故障主要出現在設備齒輪、承重以及箱體相關的零件位置。因為大型空分設備在正常工作時,會消耗很大功率的電能,從而在運行過程中就會因為一些特殊的情況,導致部分零件發生變形和磨損。當這種設備機械故障發生在空分設備的核心位置的時候,損壞零件不可以再重新修補,必須進行替換,如果不替換進行修復操作就會導致大型空分設備在維修后不長時間就會出現二次故障。如果零件故障發生在設備外殼位置,就可以運行焊截取法進行維修。這個維修方法的工作原理是,通過焊接裁取相同材料的零件進行焊接,盡量運用碳成分低的材料作為補充材料進行維修。在焊接過程中對于焊接技術有很高的要求,要保證連接處的精密度能夠實現 0.8 mm的寬度,所以要靈活地調節不同層次的焊接溫度檔,保證焊接的效果。完成大型空分設備零件磨損的維修后,要在其表面噴上一層保護層,這個保護層主要是熱氮加工而成,將它噴到表面,將維修的地方進行加固處理。

檢測空分設備是否為零件松動或接觸故障的主要檢測方法是,在相關零件上綁一個鈴鐺,用一個小錘子敲打,如果設備的緊固零件和連接零件出現部分松動,則敲打的聲音會變得比正常聲音低一些,如果聲音正常就不存在此故障。設備機械零件的松動故障,維修方法是用專業的手鉗子進行禁錮,禁錮力量不可以過大或過小,否則就會出現零件磨損或無法達到維修的效果。

(2)工作過程中出現的噪聲過大也是設備故障的一個表現,其主要原因是大型空分設備各個連接處不合,縮小故障范圍的方法是分別檢查設備運行波紋連接處是否磨損。因為每臺大型空分設備每個結構的連接處的縫隙規定在0.8 mm,所以主要的維修方法是將一個0.8 mm的條形鐵片插入空分設備機械故障點,如果存在空隙就證明該處的連接處不合,將導致設備發出噪聲。通常的維修方法是:采用焊接的方式對縫隙的寬窄進行焊取,確定設備連接處中心軸線居中,保證大型空分設備工作時無噪聲。

(3)發生漏氣和漏油現象時,故障點一般是設備的內部細縫。檢測方法及流程:先通過聽、計算機識別聲音以及數據進行判斷;然后是用肥皂水,將肥皂水涂到檢測的故障點處,如果漏氣那么泡沫就會消失,否則泡沫持續1 min后再消失。如果空分設備出現無理由的漏油、漏氣情況,就要及時更換設備的相同型號的零件(如果型號不匹配,設備還會出現二次故障)。更換零件的同時還要更換設備各層次的墊片,并清理設備各個連接處的連接面,防止灰塵對設備造成影響。

3 實驗分析

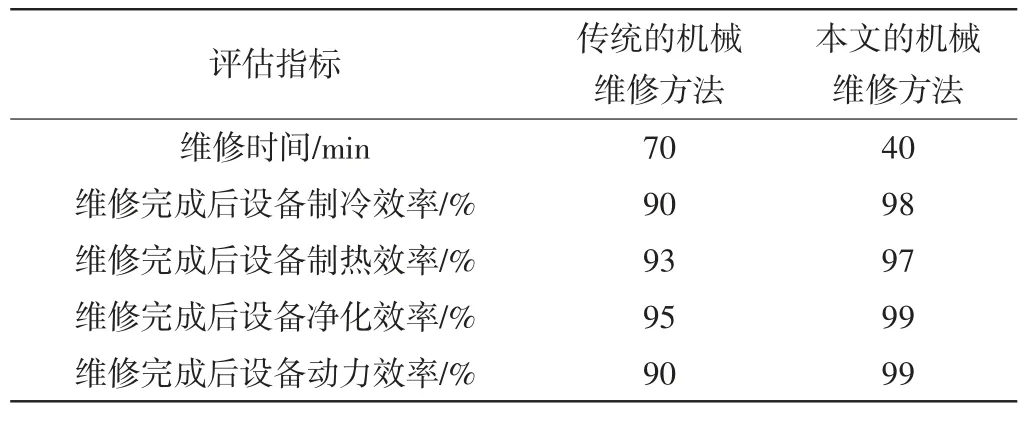

為了比較該維修方法與傳統維修方法的效果,本文進行實對比驗證。驗證前進行了預實驗,具體實驗過程如下:①首先通過專業的機器選取兩臺相同型號且相同故障的大型空分設備實驗機;②選取后分別連接到兩臺計算機,用來監測兩種機械維修方法的維修進程,兩名工作人員只需要記錄兩臺設備維修完成時間;③大型空分設備維修好后要再次進行檢測,如果檢測通過,則對維修后的大型空分設備進行性能評估,檢測失敗則需要再次通過維修方法進行維修,一直循環直到設備通過維修檢測,在檢測通過后計算機進行空分設備性能指標的評估;④根據最終完成的大型空分設備機械維修時間的長短,與計算機評估維修好后的設備性能評估結果以6∶4的比例進行最終效果評定(表1)。

表1 大型空分設備兩種維修方法的相關實驗數據

由表1可知,本文的機械維修方法效果優于傳統的維修方法,可以讓維修后的大型空分設備的各項指標性能不亞于全新的空分設備。采用本文研究的基于焊接方法的機械維修方法,維修后設備的動力效率高達99%,高于傳統的維修方法,這是因為該方法運用兩段微調的方法對大型空分設備進行安裝。兩段微調的安裝方法精確度高,可以避免一些誤差出現,減少設備零件之間的組裝誤差。另外,該方法的維修時間比傳統維修方法短,節省了約一半的時間。因此,本文所研究的方法優于傳統機械維修方法。

此外,本文還對空分設備的嚴密性進行檢測,因為這與設備的性能有很大關系。

4 結束語

隨著工業時代的發展,大型空分設備的運用領域更加廣泛,運用周期也隨之增加。通過對空分設備的主塔、空氣凈化設備、大型回轉壓縮設備、成品儲存設備四大組成零件結構和安裝的分析,更加清楚地了解大型空分設備的組成,為空分設備的故障維修奠定了基礎。通過實驗,驗證了本文研究的大型空分設備機械維修方法優于傳統的維修方法,采用該法維修后設備的各項性能指標都高達99%,體現了維修的價值。本文的研究,也可以為我國大型空分設備的發展貢獻力量。