基于衍生式設計的汽車起重機轉臺輕量化探析

王 宏 宇,滕 儒 民*,楊 娟,任 利 有

( 1.大連理工大學 機械工程學院,遼寧 大連 116024;2.三一汽車起重機械有限公司 起重機研究院,湖南 長沙 410600 )

0 引 言

為降本節能,汽車起重機輕量化技術已成為汽車起重機產業發展中的一項關鍵性研究課題,探尋汽車起重機輕量化的方法和途徑,減少鋼材消耗,降低作業過程中能耗,已成為汽車起重機企業的核心競爭力之一[1].

汽車起重機轉臺結構是汽車起重機起重作業的中心樞紐,它支撐著吊臂,安裝著回轉機構、起升機構及平衡配重,連接著回轉支承.起重作業的所有運動(包括起升、變幅和回轉等)都要通過它來完成,這就決定了轉臺結構受載狀況惡劣,結構受力復雜.作為汽車起重機的關鍵結構部件,其質量決定了整車質量及綜合能耗[2].國內外很多學者對轉臺問題的研究主要集中在拓撲優化、尺寸優化及形狀優化[3-6],而對轉臺的衍生式設計研究較少.歐洲空客使用衍生式設計開發了飛機隔離板和后座支撐結構“仿生隔板”,保證強度的同時質量減輕45%.通用汽車衍生式設計了單部件安全帶支架代替原有的八件式組件,減重的同時減少部件數目[7].葛海波運用衍生式設計,輕量化設計了雙足機器人的大腿及小腿機構,提升了運動性能[8].相比于傳統設計手段具有CAD模型更改頻繁、需要初始幾何圖元、設計方案單一等局限及不足,衍生式設計消除了幾何創建過程中的猜測.它可以產生人類大腦永遠不會想到的各種設計解決方案,而傳統設計受到完全成形的人類設計理念及偏見的約束.作為一種設計探索技術,其能夠根據邊界條件、裝配接口位置、制造條件和產品性能要求(如強度、質量、材料等),利用基于人工智能的算法,同步生成多種可行的解決方案,讓工程師從重復性設計工作中解脫,大幅提高設計效率.本文利用基于云的CAD/CAM/CAE軟件Fusion 360中的衍生式設計模塊,對汽車起重機轉臺進行衍生式設計,在滿足性能要求的前提下,探索轉臺理想的結構形式,對現有設計提供指導,實現輕量化的目的.

1 某型轉臺有限元分析

1.1 有限元建模

采用Ansys Workbench進行分析計算,根據轉臺尺寸建立幾何模型.此轉臺所用板材材料屬性如表1所示.單元類型采用SHELL181單元,利用遠程點(remote point)剛性耦合各鉸點用以荷載的加載.劃分的網格主要由四邊形網格元素組成,局部為三角形網格元素(Quad/Tri);根據網格尺寸對比分析,單元大小定義為35 mm,可較好滿足計算精度要求.

表1 材料屬性

選擇4種分析工況,分別為1倍最大吊重加5%側載(工況1)、1倍最大彎矩加5%側載(工況2)、1.25倍最大吊重(工況3)、1.25倍最大彎矩(工況4).

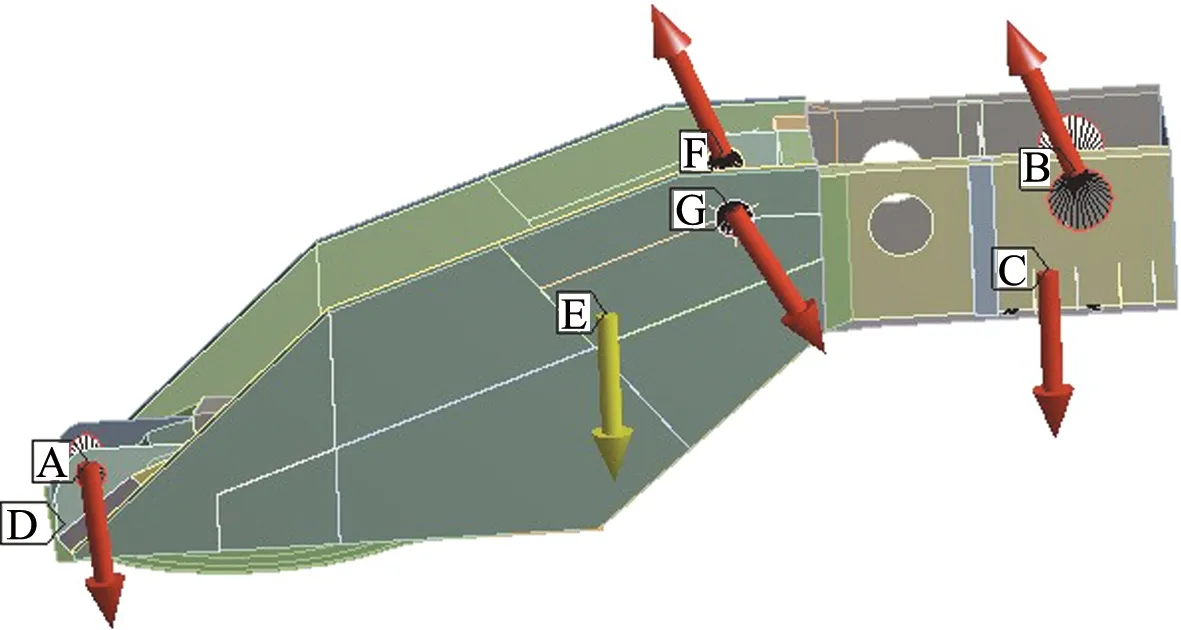

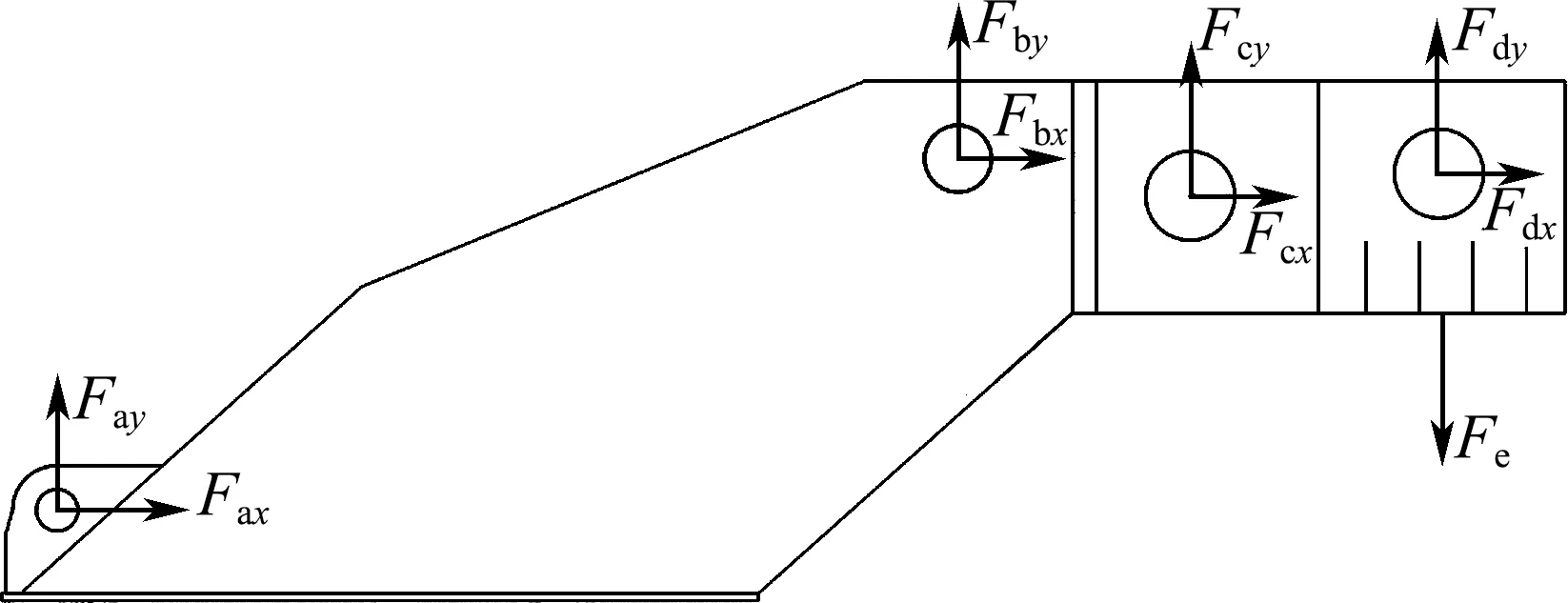

轉臺加載方式如圖1所示.變幅液壓缸鉸點、臂架鉸點及卷揚安裝孔均剛性連接,對應荷載作用在剛性節點上.單繩拉力作用在卷揚節點上,配重安裝在轉臺的卷揚箱體下方.變幅液壓缸下鉸點反力作用在轉臺前端支座剛性節點處.大臂尾鉸點是雙軸形式,所以在尾鉸點處建立兩個剛性節點.大臂尾鉸點力、最大切向力、幅度切向力及高度切向力均換算成力偶形式加載在尾鉸點的兩個剛性節點上.考慮到實際受力狀況與建模簡化,在底板中性面處建立與座圈重合的環形區域,以環形區域作為約束區域.

圖1 轉臺加載方式

1.2 未優化前原結構分析結果

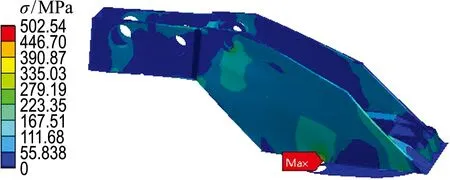

圖2、3為轉臺在工況1下的計算分析結果.

經計算,最大von Mises應力值位于墻板后底部靠近螺栓孔處,應力為502.54 MPa.該處屬于小區域應力集中且數值小于屈服強度,滿足要求.由于受到5%側載力的影響,最大總變形發生在立板上封板處,為10.397 mm.該位置在垂直變幅平面方向,最大變形為8.975 0 mm.對于轉臺的側向變形和變幅平面內變形,目前規范均未有明確的許用值規定.但是轉臺剛度對起重機運行中的啟制動有著明顯影響,各企業根據試驗有自己的評價指標,非本文重點,這里不進行討論.

圖2 原結構工況1總體應力云圖

2 轉臺的衍生式設計

2.1 衍生式設計概述

衍生式設計是模擬大自然中生物進化的方式進行設計,僅需輸入特定的設計目標,如性能要求、材料、制造方法等.應用程序明確設計要求后在程序化合成的設計空間內評估大量生成的設計是否滿足設計要求.整個設計空間中每種解決方案的性能數據也會給予反饋.在實時評估設計方案時可隨時調整目標和約束以生成符合優化定義的新結果.選到滿意的設計方案便能將設計導出生成幾何圖元以便在其他CAD程序中使用[9].

Fusion 360是基于云的CAD/CAM/CAE工具,支持協作式產品開發.快速簡便的有機建模與精確的實體造型兼顧,其中的衍生式設計模塊可以按照目標和約束定義設計問題并生成滿足要求的設計方案[10].

2.2 轉臺設計

根據起重臂、變幅液壓缸、起升主副卷揚及配重安裝的邊界條件,在Fusion 360的衍生式設計模塊中定義設計空間.衍生式設計無須給出初始形狀,只需根據原始設計的結構確定衍生式設計中的保留幾何圖元與障礙物幾何圖元.保留幾何圖元為指定要包括在設計最終形狀中的實體,這些實體以綠色顯示.障礙物幾何圖元表示在生成結果過程中不會放置材料的空白區域的實體,也是在設計中需要避開的空間,這些實體以紅色顯示.

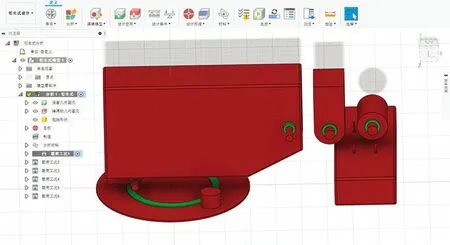

將減速機安裝座圈、回轉支承連接座圈、配重螺母、起重臂尾部安裝鉸點軸套及卷揚安裝位置設為保留幾何圖元,其他邊界條件設為障礙物幾何圖元,如圖4所示.

圖4 保留幾何圖元及障礙物幾何圖元

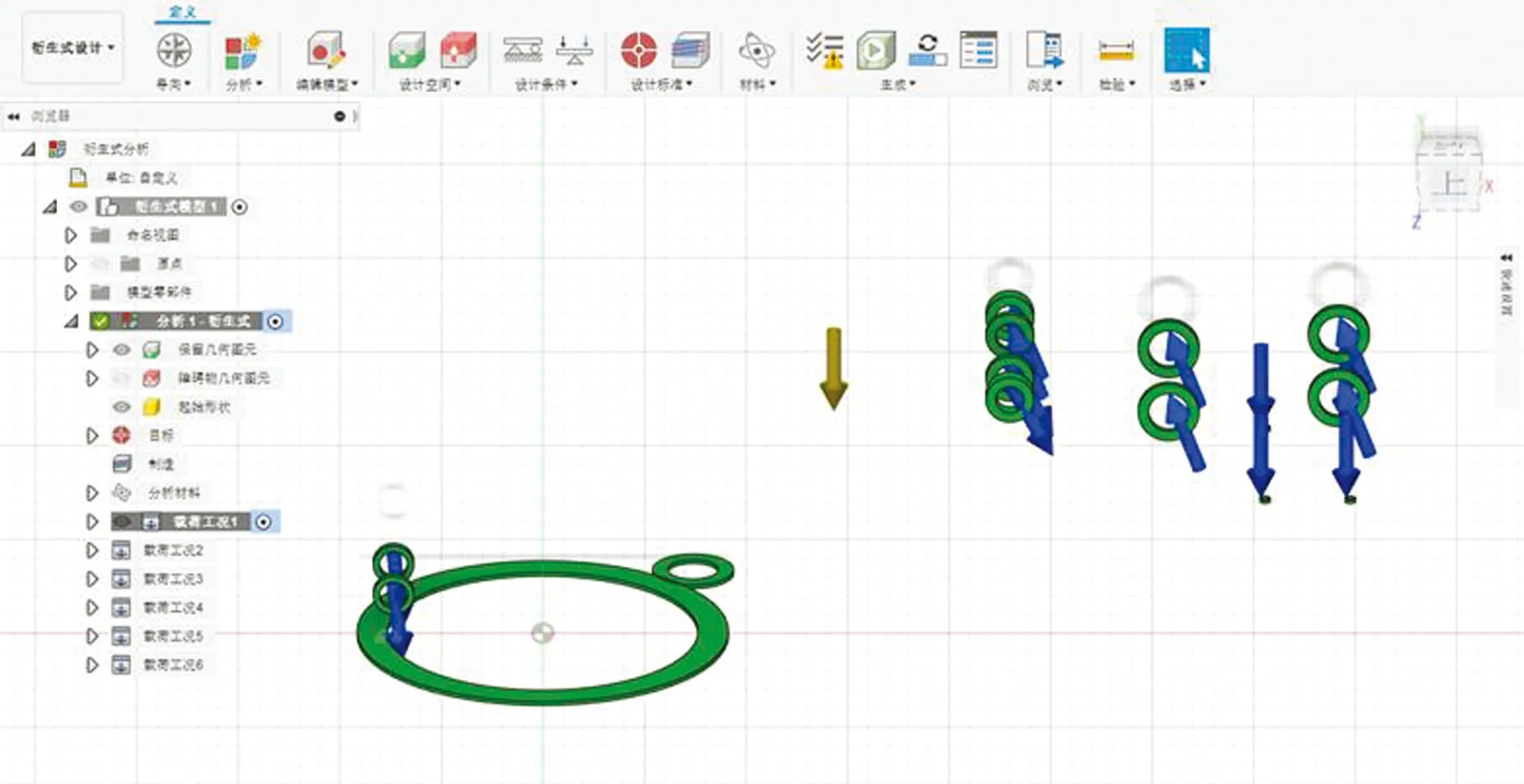

模型建立后,分別按照1.1節設定的4種工況進行解算,轉臺受力示意圖如圖5所示.為保證衍生式設計結構的對稱性,將帶側載工況按側載方向不同分為兩種荷載工況進行衍生設置,共設置6種荷載工況,如圖6及表2所示.這種設置方式間接提高了帶側載工況的權重,也解決了傳統轉臺設計側向剛度不足的問題.

圖5 轉臺受力示意圖

轉臺衍生式設計的目標是在滿足結構強度和剛度要求的情況下,最小化質量.所以在目標設定中選擇最小化質量.材料初選HG785.Fusion 360的衍生式設計模塊中提供了增材制造、銑削加工及鑄造多種加工方法,為了得到滿足輕量化設計要求的轉臺結構,在加工制造方法中選擇不限制加工方法.衍生式設計可以根據給定的物理材料來計算生成不同的結構模型,這里目的是對轉臺結構新形式的探索,因此沒有考慮加工能力的限制.

圖6 荷載施加

表2 工況荷載

衍生式設計可得到多個設計方案,通過對設計方案的篩選以及對設計參數迭代修正,在后處理界面中選擇合適的設計方案.衍生式設計模塊的后處理也會把所選設計方案的性能數據進行初步反饋,可通過反饋初步了解結構的受力狀態、質量及整體安全系數等信息.

B=A·R=(0.191 6,0.284 3,0.297 9,0.168 4,0.172 9), Z=b3=0.2979,評價為合格。

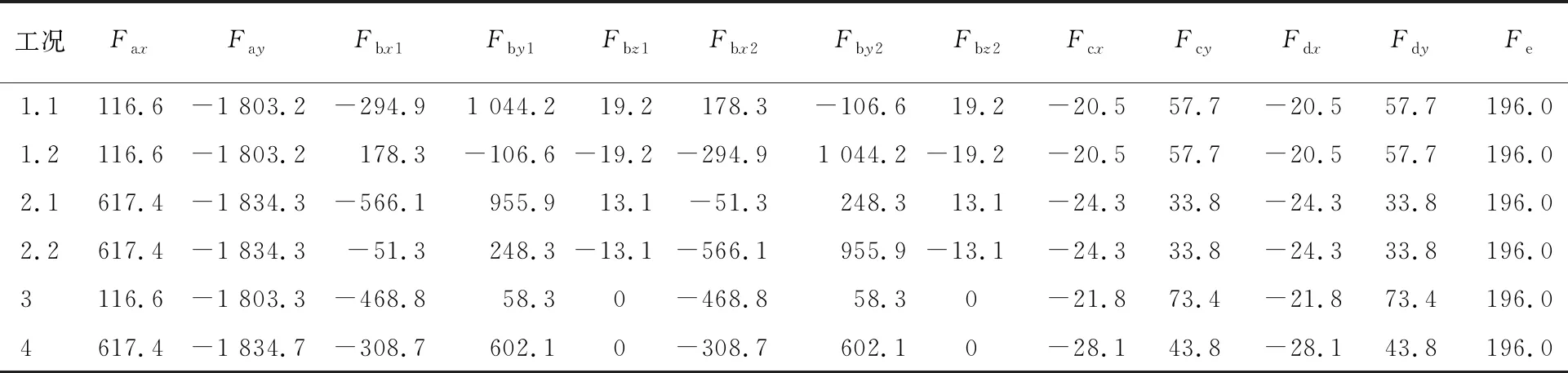

所選方案模型共經歷63次迭代,在3D視圖中觀察其迭代過程如圖7所示,并選擇最合理的迭代版本.

圖7 迭代過程

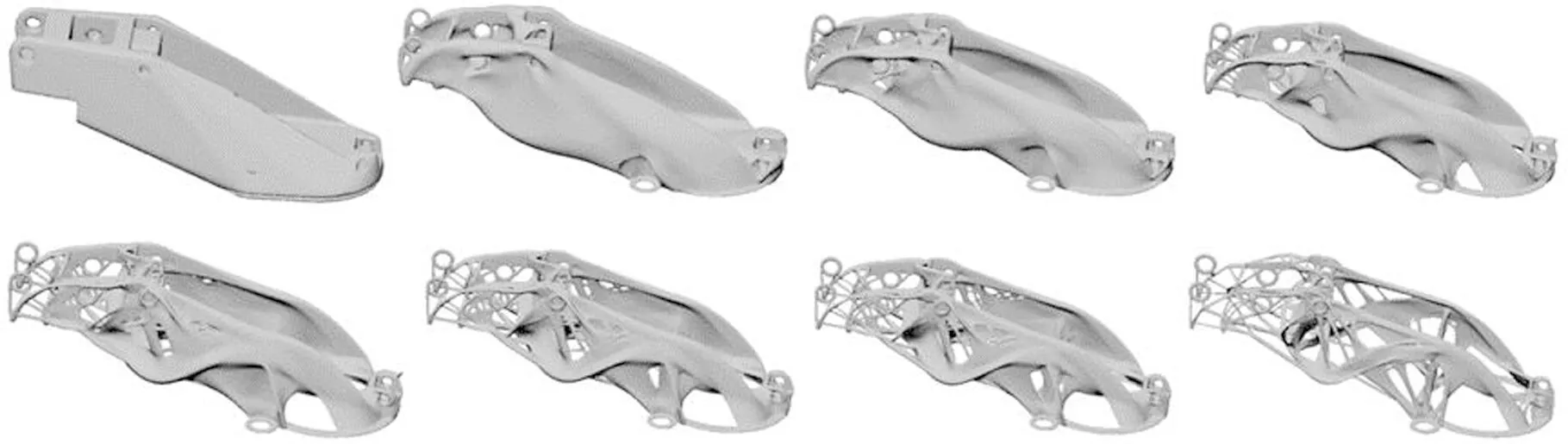

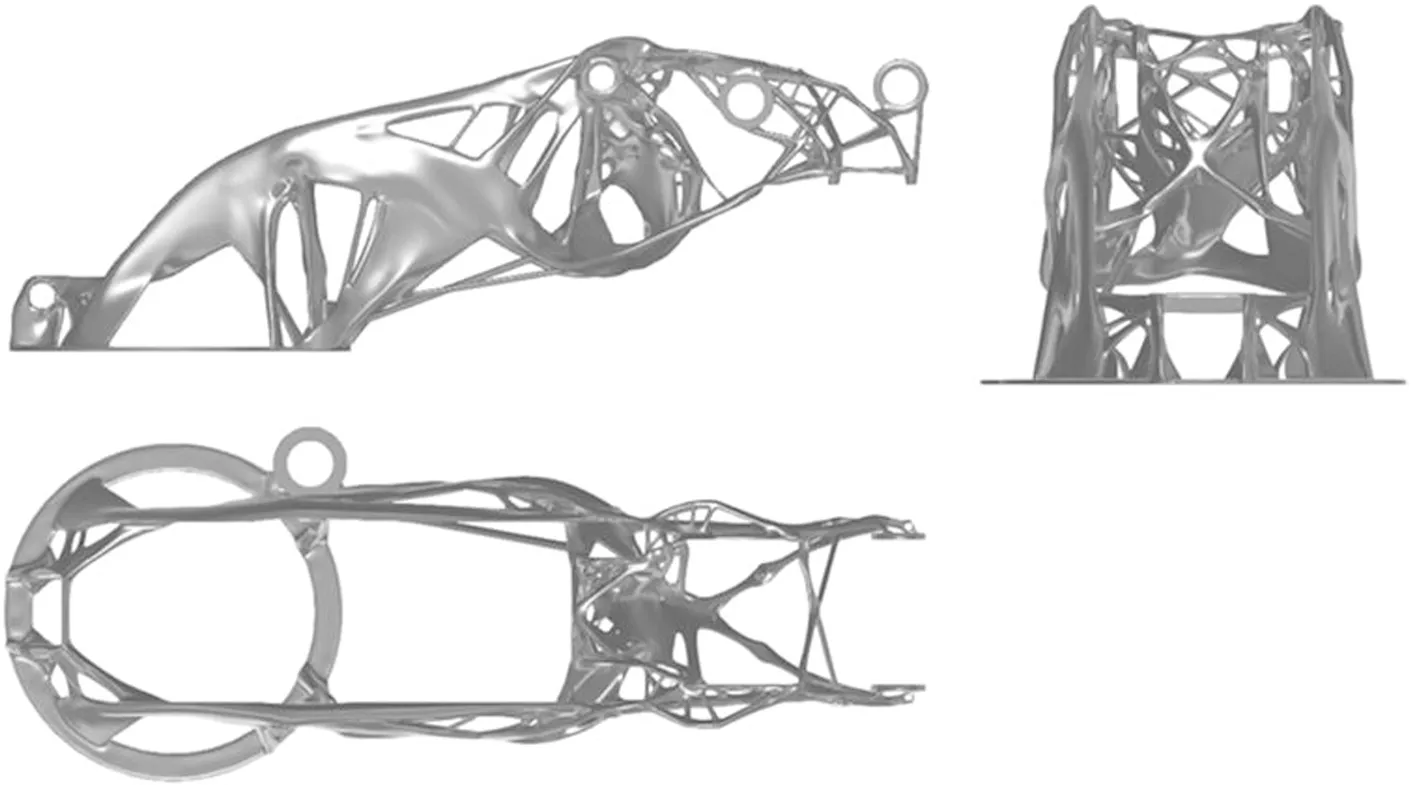

綜合質量及強度等屬性,選定的衍生式設計模型如圖8所示,將結果導出為.STEP格式文件.

圖8 衍生式設計方法獲得的轉臺結構

2.3 衍生結構分析結果

將衍生式設計的模型在有限元分析軟件Ansys Workbench中仿真分析,運用SCDM直接建模軟件進行模型修復.因衍生式設計的輸出模型有時會出現錯誤面等問題,導致不能進行網格劃分等操作,需要對其進行處理方可進行分析.

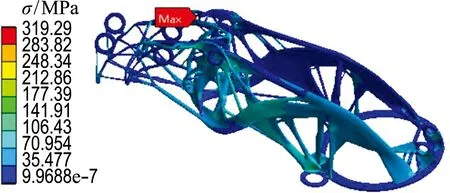

圖9、10為衍生式轉臺在工況1下的計算分析結果.通過計算,最大von Mises應力值位于卷揚架前上部,為319.29 MPa,屬于小范圍應力集中.其余大部分應力均控制在220 MPa以下,整體有較大安全裕度.由于受到5%側載力影響,最大總變形發生在大臂尾鉸點上部,為4.697 5 mm.該位置在垂直變幅平面方向屬于最大變形,為3.411 3 mm.

圖9 衍生結構工況1總體應力云圖

2.4 模型對比

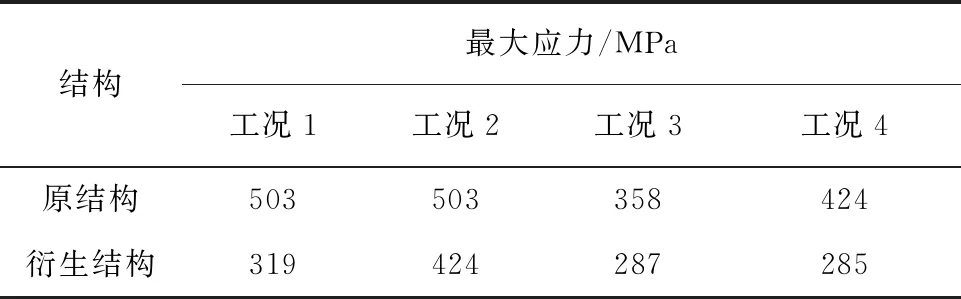

未優化轉臺原結構與衍生優化設計方案指標對比如表3、4所示.衍生式設計的轉臺結構平衡了各工況中的最大應力,使各工況中的應力水平均較原結構大幅降低,提高了材料的利用率.前兩種工況均帶有5%側載.同時傳統的轉臺結構在回轉平面內剛度較差.

衍生結構在質量減輕12%的同時,側向變形減小55.6%,最大變形減小30.2%.轉臺在變幅平面及回轉平面的剛度均有大幅提升,說明衍生式設計能夠保證結構在滿足約束及結構質量最小的前提下保持較優剛度,驗證了衍生式設計的有效性及合理性.綜合分析優化前后轉臺的力學性能可知,衍生式設計的轉臺結構能滿足給定的不同工況要求,實現了轉臺的優化設計.

表3 新舊方案強度對比

表4 新舊方案剛度對比

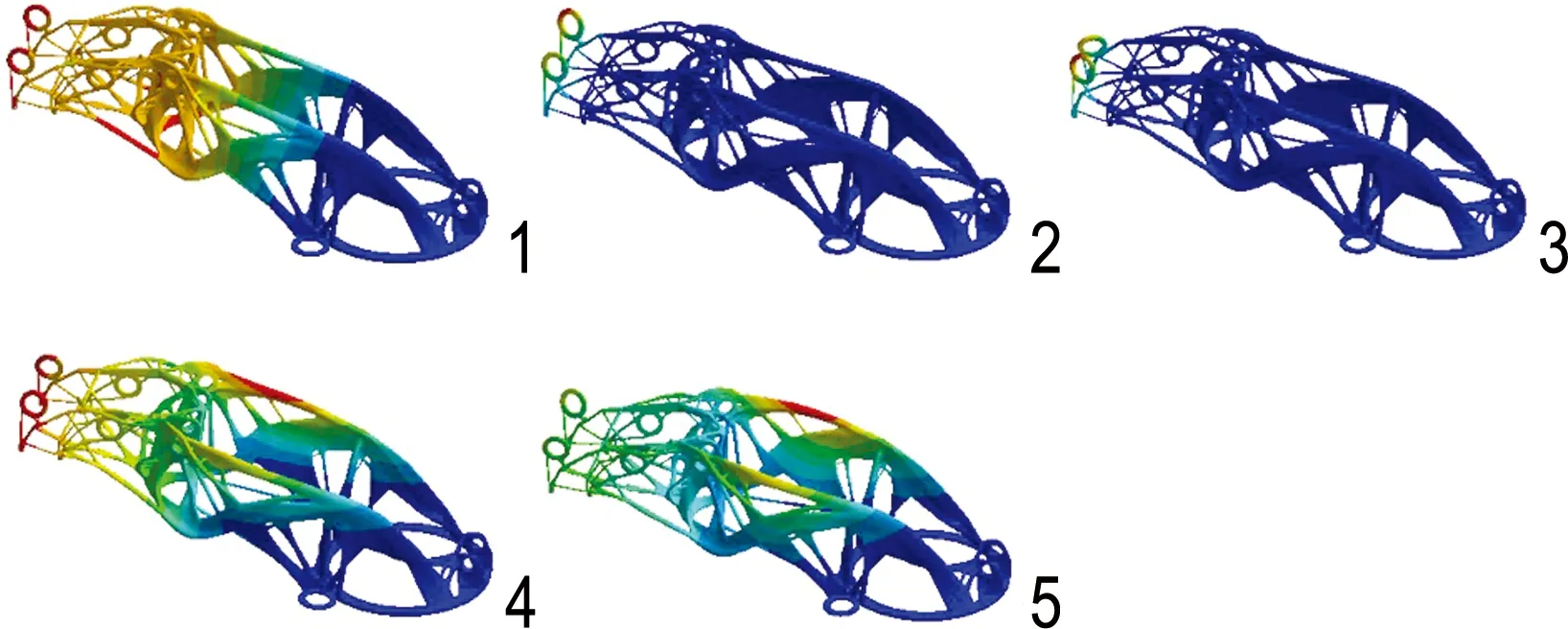

2.5 衍生結構模態分析

一般汽車起重機發動機怠速為800 r/min,最高轉速為1 900 r/min.兩類頻率分別為13.3及31.7 Hz,均遠離結構固有頻率,說明不會發生共振,結構安全.從圖11可以看到,前4階振型主要在轉臺后端卷揚支架處發生左右顫動;5階振型主要是轉臺腹板處向外側振動.故在該方案的應用中后端卷揚支架及腹板處值得注意.

圖11 衍生式轉臺5階振型

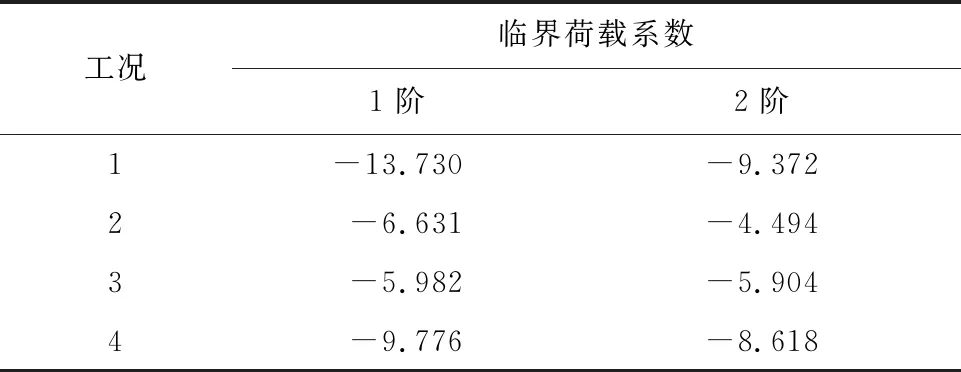

2.6 衍生結構屈曲分析

對衍生式轉臺進行線性特征值屈曲分析,臨界荷載系數及典型屈曲振型圖如表5及圖12所示.前兩階屈曲變形均發生在轉臺斜下方結構處,為局部彎曲變形.因屈曲系數較大且為負值,僅有當結構承受反向臨界失穩荷載時才會發生屈曲.這種情況實際中不會發生,說明衍生式轉臺穩定性較好,不會發生整體及局部失穩.

表5 臨界荷載系數

3 結 論

(1)將衍生式設計應用到轉臺結構的設計中,對優化后的模型進行有限元仿真,通過仿真結果對比驗證了衍生式設計結果的合理性及有效性.

(2)本次的衍生式設計是在考慮了側載以及對模型結構對稱化處理的情況下進行的,解決了傳統轉臺設計側向剛度不足的問題.

(3)衍生式設計優化結果為理想化模型,但模型展現了在鉸點位置固定的情況下轉臺理想的材料分布及轉臺應力的最佳傳遞狀態,可以對現有的轉臺設計起到一定的指導及借鑒作用.