基于振動分析的自動扶梯狀態監測與預警系統研究

張 毅,李 欣

(1. 北京市軌道交通建設管理有限公司 城市軌道交通全自動運行系統與安全監控北京市重點實驗室,北京 100068;2. 新華三技術有限公司北京研究所,北京 100102)

自動扶梯廣泛應用于軌道交通、公交樞紐、綜合性廣場等公共場所,是提升輸送能力及服務水平的重要設備。以北京軌道交通為例,自動扶梯數量已高達4 200余臺之多,作為與乘客人身安全密切相關的特種設備,其運行安全性尤為重要。每臺自動扶梯的制造按國家法律及標準均配置多種安全保護裝置,以保證事件發生后能有效停止運行[1]。但對于事件誘因及發展趨勢的評估,缺乏利用現代科技手段進行的診斷和研究。基于智慧技術的成熟發展,更好地優化人工經驗判斷,提升安全性及維修能力,是今后運營單位重點的研究方向。

自動扶梯狀態監測與預警系統作為一種預測性系統,可通過傳感器監視自動扶梯機械部件的振動信息,分析數據變化,解釋監視部件的狀態,并基于振動分析模型判斷自動扶梯的異常運行,向從業人員提供預警信息等。目前,該系統已在北京軌道交通部分項目中實踐應用,取得良好的效果。通過工程實踐案例進行闡述分析,以驗證該系統的可用性及實踐效果。

1 自動扶梯狀態監測與預警系統簡介

1.1 基礎架構

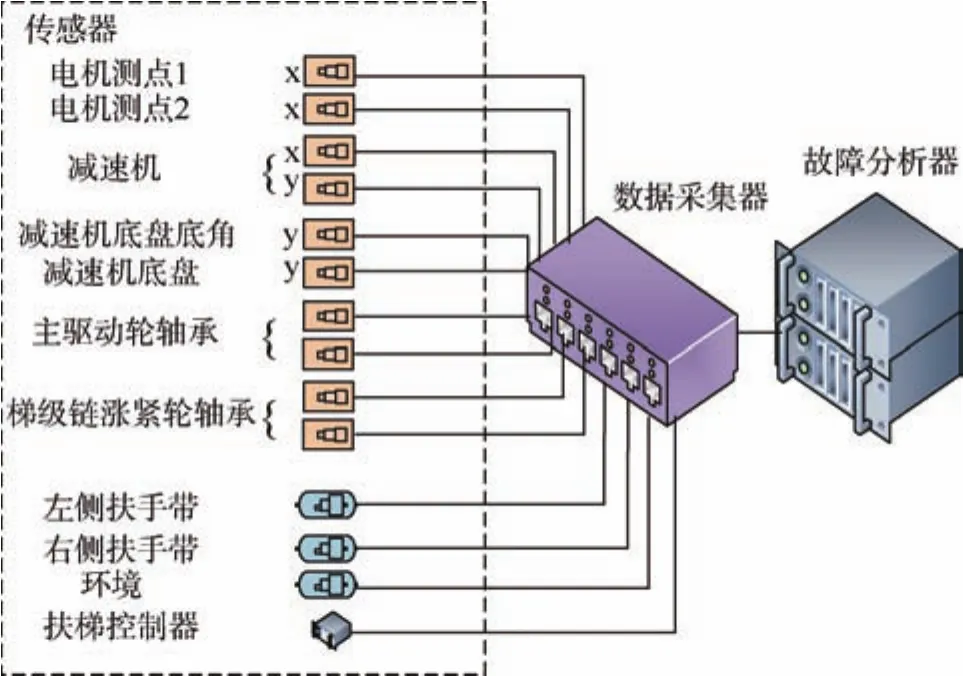

自動扶梯狀態監測與預警系統由傳感器、數據采集器和數據分析軟件組成,如圖1所示。振動傳感器安裝在自動扶梯的驅動主機、主機基座、主驅動輪軸承等主要部位;桁架內安裝紅外溫度傳感器,現場設置數據采集器和故障診斷分析器,以收集運行狀況的數據[2]。數據采集器負責對振動傳感器和溫度傳感器采集的數據進行高速模數轉換,傳送至故障診斷分析器進行運算,提取故障特征。

圖1 自動扶梯狀態監測系統Figure 1 Escalator condition monitoring system

1.2 安裝方式

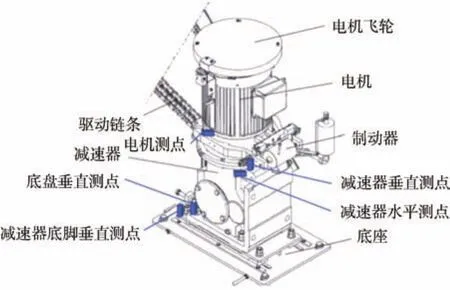

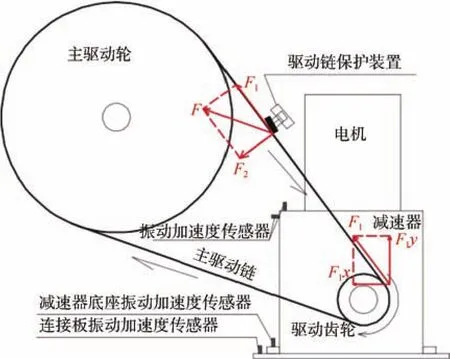

振動傳感器采用底座安裝,帶有螺紋孔的底座采用粘貼方式固定在軸承座和部件殼體,振動傳感器采用螺紋連接方式與底座固定[3](見圖2)。以驅動主機測點安裝為例,振動測點分別安裝在電機、減速箱、減速箱基座上,其作用分別為:①驅動電機外殼振動傳感器,用于監測電機軸承運行狀態;②減速箱外殼水平與垂直方向振動傳感器,用于監測齒輪、軸承運行狀態;③減速箱基座固定螺栓和基礎底座固定螺栓振動傳感器,用于監測螺栓緊固和驅動主機振動信息,確保驅動裝置的穩定狀態。

圖2 驅動主機構成及測點安裝位置Figure 2 Composition of driving host and installation location of measuring point

1.3 系統終端顯示

自動扶梯的狀態和相關數據通過系統顯示終端(監控中心)查看,并可根據系統分析結果及維修建議派遣從業人員進行針對性維護和檢查。圖3所示為監控中心。

圖3 監控中心Figure 3 Monitoring center

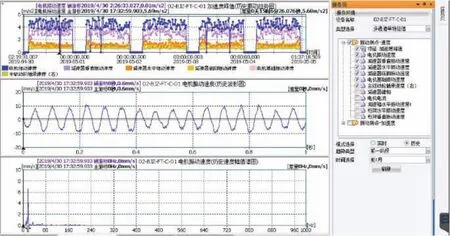

2 數據測試

自動扶梯預警系統主要采用旋轉機械智能診斷技術,重點對機械振動、轉動軸承等部位進行監測,系統可根據模型診斷軸承內/外圈故障、軸承滾動體故障、軸承保持架故障、軸承跑圈故障、軸承潤滑不良故障、減速器齒輪斷齒/磨損故障、主機固定架松動故障、鏈條磨損故障等。通過網絡實現遠程監測,同時可對異常波形進行后臺再分析,逐步完善故障特征數據庫和專家分析規則[4]。自動扶梯狀態監測曲線圖譜見圖4。

圖4 自動扶梯狀態監測曲線圖譜Figure 4 Escalator condition monitoring curve

3 典型案例分析

3.1 自動扶梯主驅動鏈故障

3.1.1 故障描述

預警系統檢測到某臺自動扶梯減速箱基座振動測點和基礎底座振動測點異常信號,加速度幅值為1.7 m/s2左右,最大值超過2 m/s2,如圖5所示,達到預警報警限值,經比較電機測點數值相差過大。初步判斷,減速器底部受到高頻外力沖擊擾動,但外力沖擊的能量較低[5-6];現場停機檢查發現,主驅動保護裝置機械機構傾斜,主驅動鏈與保護裝置滑塊產生傾斜角度碰撞。

圖5 故障發生測點加速度幅值波形Figure 5 Waveform of acceleration amplitude at fault measuring point

3.1.2 設備驅動原理

自動扶梯采用鏈傳動,驅動主機通過主驅動鏈帶動主傳動軸,主傳動軸再將驅動力向各驅動輪傳遞,如圖6所示。電機作為動力源,電機振動速度幅值應最大,其他測點速度幅值依次減少,減速箱基座振動速度與基礎底座振動速度數值相近。

圖6 自動扶梯傳動原理Figure 6 Escalator drive principle

3.1.3 預警原因分析

主驅動鏈斷鏈保護機構滑塊對鏈條下壓漲緊,由于滑塊固定角度異常,與運動鏈節產生碰摩,形成沿鏈條方向的沖擊阻力F,通過受力分析,阻力F1分解為F1x,F1y,如圖7所示。向下的F1y對減速器驅動軸產生向下振動加速度a,從軸承經軸承座傳遞到減速器外殼,再向減速器底腳和底盤進行傳播,被加速度傳感器采集識別[7]。

圖7 沖擊力分析Figure 7 Impact force analysis

驅動鏈條節距為38.1 mm,驅動鏈線速度0.65 m/s,沖擊力F1周期約為 58 ms,向下的沖擊力F1y受鏈條角度影響,角度越大,對減速箱基座和基礎底座測點的影響越大。現場進行檢修調整后,加速度幅值明顯減少。由于減速箱的重量和運轉方向的影響,F1y產生的振動能量沿垂直方向傳遞,因此安裝在減速器殼上的振動加速度傳感器的值不會發生明顯變化,減速箱基座和基礎底座測點加速度數值明顯增加,初步判斷為是驅動鏈條和減速器驅動軸的某種故障[8]。

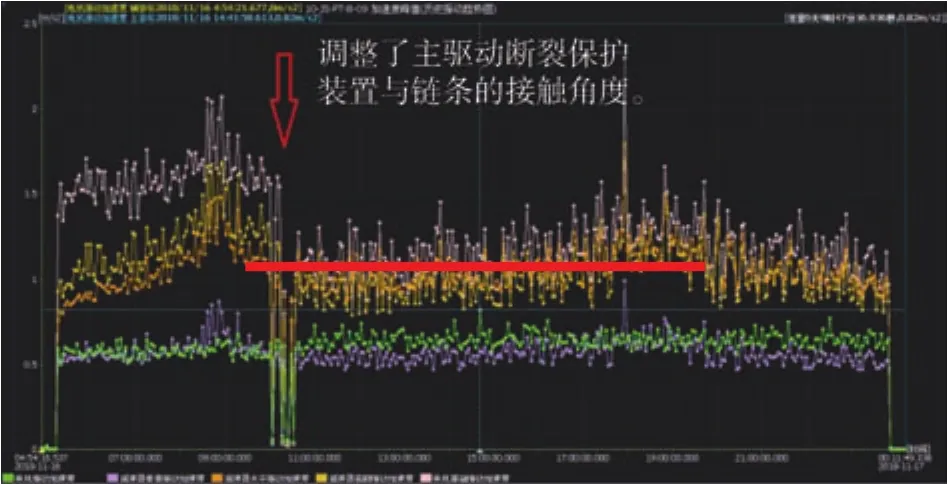

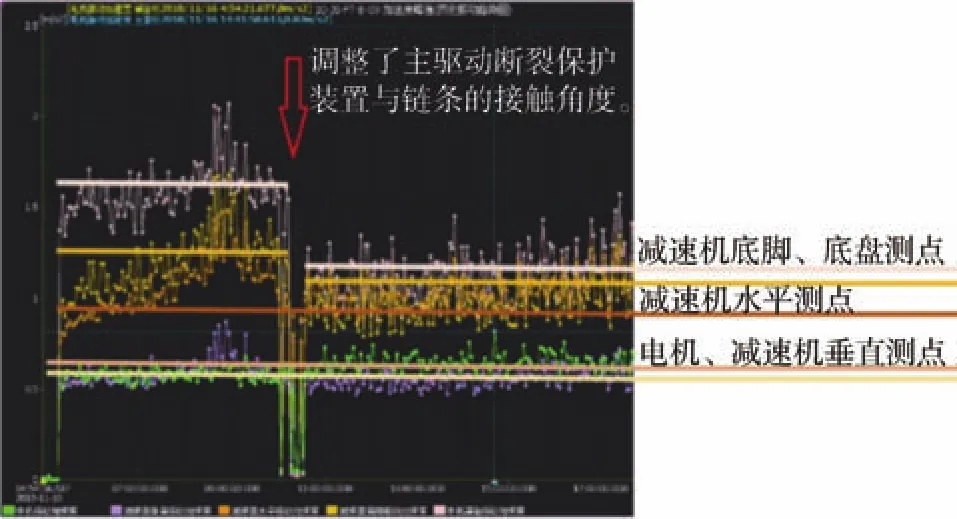

3.1.4 現場維修及系統反饋

自動扶梯運轉時,上機艙傳動有明顯噪聲,停機檢查,發現噪聲源為驅動鏈斷鏈保護裝置,保護裝置漲緊滑塊與驅動鏈條已產生角度,發生碰撞;維修調整后,保護裝置恢復正常位置,噪聲消除。預警系統中顯示,底腳測點和底盤測點的加速度幅值明顯下降,恢復正常,如圖8所示。

圖8 檢修后測點加速度幅值變化Figure 8 Acceleration amplitude change of measuring point after maintenance

3.2 自動扶梯驅動電機軸承故障

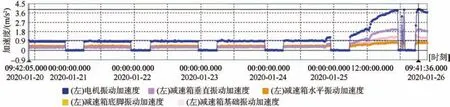

3.2.1 故障描述

預警系統檢測到,某雙驅動自動扶梯左側電機端測點達到報警線,振動加速度值3.8 m/s2,如圖9所示,并反映到右側驅動和主驅軸上測點,均伴有同步波動。現場檢查發現,并通過機械接觸式檢查判斷左側電機運行時存在噪聲。

圖9 電機、減速箱測點加速度幅值變化Figure 9 Acceleration amplitude change of motor and gearbox measuring points

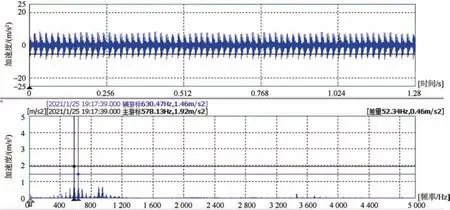

3.2.2 預警原因分析

1) 原始波形頻譜。電機測點加速度增長趨勢最顯著,分析該測點的振動加速度時域波形特征和頻譜,發現在時域中存在明顯的周期性沖擊特征,且頻譜上存在以52.34 Hz為間隔的邊帶成分,反映了時域波形周期性沖擊發生的頻率為52.34 Hz,如圖10所示。

圖10 電機測點加速度波形、頻譜Figure 10 Acceleration waveform and frequency spectrum of motor measuring point

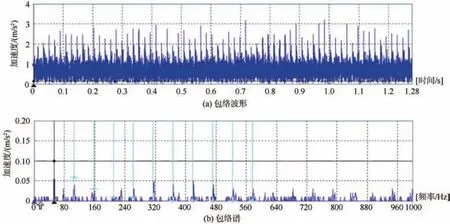

2) 包絡譜分析。滾動軸承運行時,其內圈、外圈或滾動體的故障會引起故障點與接觸面的周期性沖擊[9]。且軸承在當前速度運轉下外圈故障特征頻率為51.693 Hz,內圈故障特征頻率為74.607 Hz。對電機測點加速度進行帶通濾波后的包絡解調,解調得出的包絡波形如圖11所示,從圖中可明顯看出包絡波形具有周期性的沖擊特征。對包絡波形進行頻譜分析,包絡譜中存在52.34 Hz及其倍頻成分,和理論計算的外圈軸承故障特征頻率較接近,且和原始波形頻譜特征一致,判斷為軸承外圈故障。

圖11 電機振動加速度包絡波形和包絡譜Figure 11 Envelope wareform and envelope spectrum of motor vibration acceleration

3.2.3 現場維修及反饋

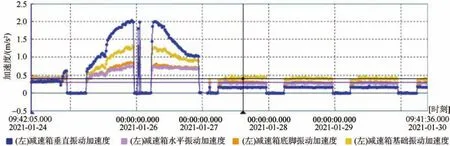

現場發現此自動扶梯運轉時機艙內有明顯異常噪聲,通過傳統機械接觸式檢查伴有異常雜音,更換電機后異常噪聲消除;預警系統觀察,左驅動裝置測點的振動加速度趨勢明顯降低,恢復正常水平,且加速度波形中異常振動沖擊消失,如圖12所示。后續維修拆解電機后,發現軸承外圈處存在明顯損傷。

圖12 驅動裝置測點加速度趨勢Figure 12 Acceleration tendency of driving device measuring point

4 案例總結與結論

狀態監測與預警系統的簡要設計理念為“振動位移反映了間隙的大小,振動速度反映了能量的大小,振動加速度反映了沖擊力的大小”。

自2018年以來,北京軌道交通6號線西延線和大興機場線共計130臺自動扶梯已全部配置預警系統。運營時段內,共計預警故障51次,其中一級報警31次,一級預警20次。對報率達96.5%,整體提高了服務保障。

通過上述應用案例分析,采用振動分析方法的自動扶梯狀態監測與預警系統,可以實時獲取自動扶梯主要部件的相關數據,并對主要部件速度、加速度、頻譜等進行分析,從而了解部件的運行狀態并提供預警。該系統與自動扶梯運行本身的開關保護裝置不同,可對設備運行異常進行早期預警,進而預防事故發生,從而進一步提高自動扶梯運行安全性,保護乘客安全。繼北京軌道交通后,南京、西安、青島等城市軌道交通項目已開始試點應用。