形變熱處理工藝對2519A鋁合金動態變形行為的影響

孫大翔,董 宇,葉凌英,唐建國

(1 廣東省工業分析檢測中心,廣州 510650;2 中南大學 材料科學與工程學院,長沙 410083)

2519A鋁合金是一種以θ′相(Al2Cu)為主要強化相的Al-Cu合金,具有良好的抗彈性能,抗應力腐蝕性能及焊接性能,目前已作為繼7039,5083 鋁合金之后的新一代鋁合金裝甲板材料。

作為一種裝甲材料,2519A鋁合金的動態力學性能是研究的重點。早期的研究主要集中于2519A-T87態鋁合金,其在高應變率下的力學性能,本構關系及微觀組織演變等都有大量的研究。但隨著穿甲技術的進步,2519A-T87鋁合金已不能滿足裝甲材料的應用要求,所以提高2519A鋁合金的力學性能和抗沖擊性能是目前研究的重點。許多研究分別通過添加微合金元素、引入強變形工藝、改進熱處理工藝等方法提高2519A鋁合金的力學性能,實現合金板材抗沖擊性能的提升。例如通過添加少量稀土元素,可以使合金的強化析出相分布更加均勻,有效地提高合金的動態屈服強度和吸能能力[1-2]。強變形工藝通過提高冷變形量,顯著地提高合金的屈服強度和抗拉強度,但伸長率下降明顯,也給板材的制備帶來極大困難[3-4]。最近研發的新型斷續時效T9I6工藝,經新工藝處理后的2519A鋁合金,其強度和伸長率同時提升,動態屈服強度和沖擊吸能能力也顯著提升[5-9],吸引了廣泛關注。但隨著研究的進一步深入,發現2519A合金高應變率下的變形行為,與室溫下的力學性能有較大出入,并不是室溫拉伸力學性能更好的合金,就一定會有較高的動態強度和吸能能力[10-11]。尤其是伴隨溫度的變化,合金的動態變形行為有更多不確定性[12-13]。因此對比研究不同熱處理狀態的2519A鋁合金的動態變形行為,以及動態變形過程中合金微觀組織的演變規律顯得更加有意義。

本工作通過對比研究不同形變熱處理狀態的2519A鋁合金的動態力學性能,著重研究不同熱處理工藝合金在動態變形中微觀組織演變的差異,為制備具有優越的抗沖擊性能的Al-Cu合金板材奠定基礎。

1 實驗材料與方法

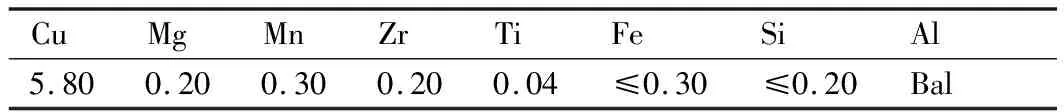

2519A鋁合金板材由西南鋁業公司提供。合金經熔煉,均勻化和熱軋處理,具體的化學成分見表1。

表1 2519A鋁合金化學成分(質量分數/%)

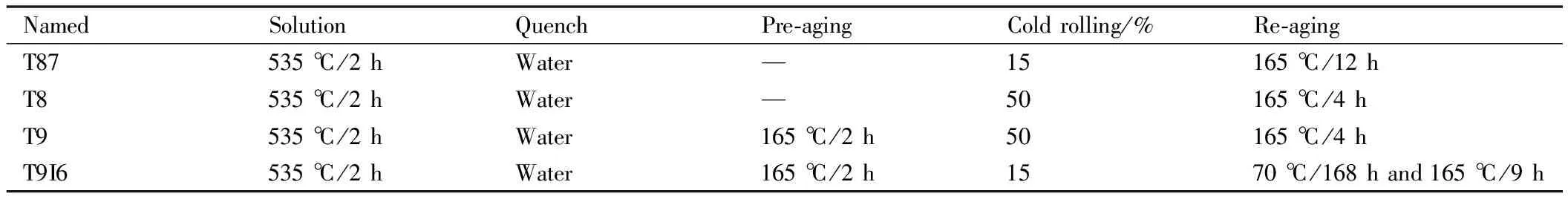

本工作分別研究4種形變熱處理狀態的2519A鋁合金的動態力學性能,具體的熱處理工藝參數見表2。其中T8工藝是在T87工藝的基礎上增加了冷變形;T9工藝是在T8工藝前加入的預時效處理,T9I6工藝是一種新型的斷續時效工藝。

表2 2519A合金的形變熱處理工藝參數

動態沖擊實驗采用分離式霍普金森壓桿(split Hopkinson pressure bar, SHPB),研究的應變率在1040~5820 s-1的范圍內。沖擊樣品為高度4 mm,直徑6 mm的圓柱體。通過控制和調節氣壓室中氮氣氣壓,控制入射桿以一定的速率撞擊SHPB裝置的輸入桿,在桿上產生近似矩形的壓縮應力波;應力波向前傳播到試件和輸入桿的分界面處,由于材料和輸入桿波阻抗存在差異使得應力波中一部分反射回輸入桿,而另一部分則通過試件透射到輸出桿中,整個應力波傳播過程可利用貼在輸入桿和輸出桿上的應變片進行記錄,從而可計算出測試材料試件的動態應力-應變關系。

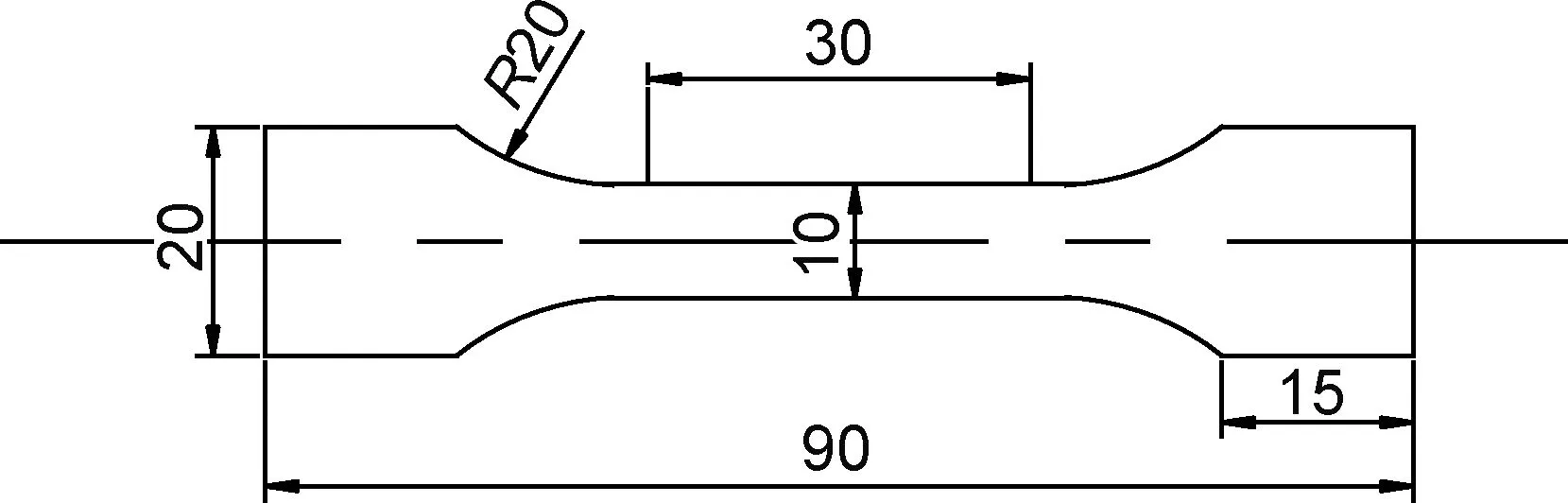

力學性能測試采用CSS-4400拉伸機,拉伸速率為2 mm/min。拉伸試樣尺寸如圖1所示。

圖1 拉伸樣品尺寸

沖擊樣品的金相觀察采用POLYVAR-MET光學顯微鏡,樣品在觀察前利用凱勒試劑(1 mL HF+2.5 mL HNO3+1.5 mL HCl+95 mL H2O)腐蝕。透射電鏡(TEM)和高分辨電鏡分析采用Tecnai G220和JEM-2100F透射電鏡拍攝,加速電壓200 kV。透射樣品采用電解雙噴法制備,電解液為80%(體積分數,下同)甲醇和20%硝酸的混合溶液,溫度在-30 ℃左右。析出相的透射照片結果用ImageJ軟件進行分析,統計不同熱處理狀態的2519A合金θ′相(Al2Cu)的尺寸和密度。用θ′相較長方向的大小表征析出相的尺寸,用距離最近的兩個θ′相距離表征析出相的分布密度,分別統計5張以上透射照片,500個θ′析出相,計算平均值及方差,可以較直觀地表征析出相的尺寸與分布密度。

2 結果與討論

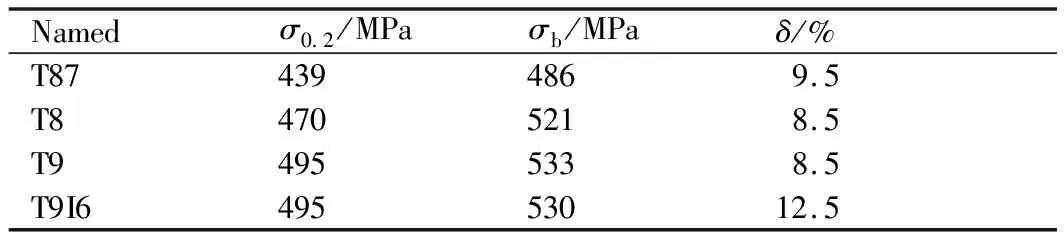

不同形變熱處理狀態的2519A合金力學性能測試結果見表3。2519A-T87鋁合金的屈服強度,抗拉強度和伸長率分別為439,486 MPa和 9.5%。隨著冷變形量的提高,合金的抗拉強度和屈服強度顯著增加,伸長率降低。而預時效處理進一步提升了合金的強度。經過T9工藝處理后,2519A鋁合金的抗拉強度、屈服強度和伸長率分別為535,495 MPa和8.5%。而經過斷續時效T9I6處理后的2519A鋁合金,其抗拉強度和屈服強度與T9態合金相近,但伸長率有明顯的提高。

表3 不同形變熱處理工藝2519A鋁合金的力學性能

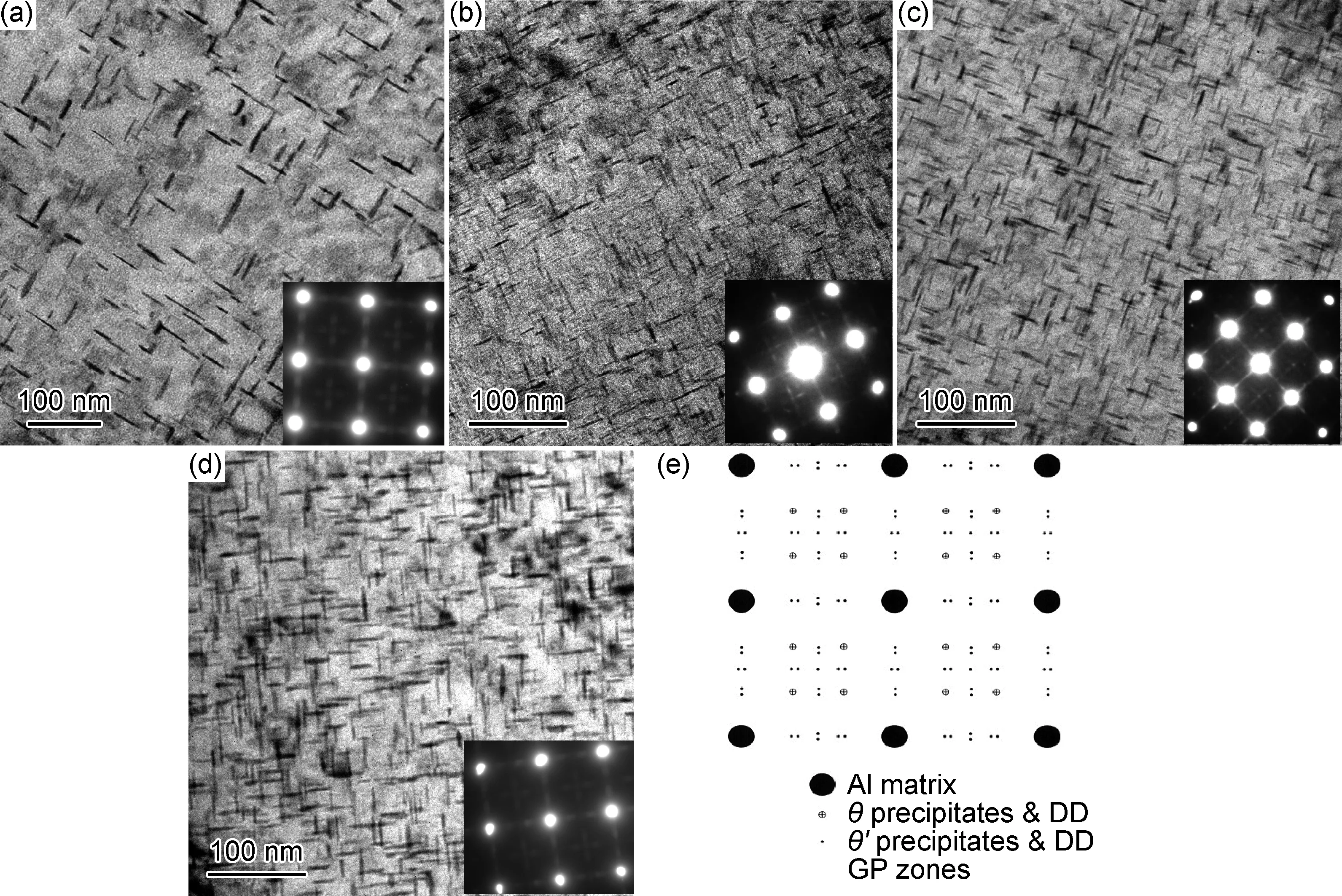

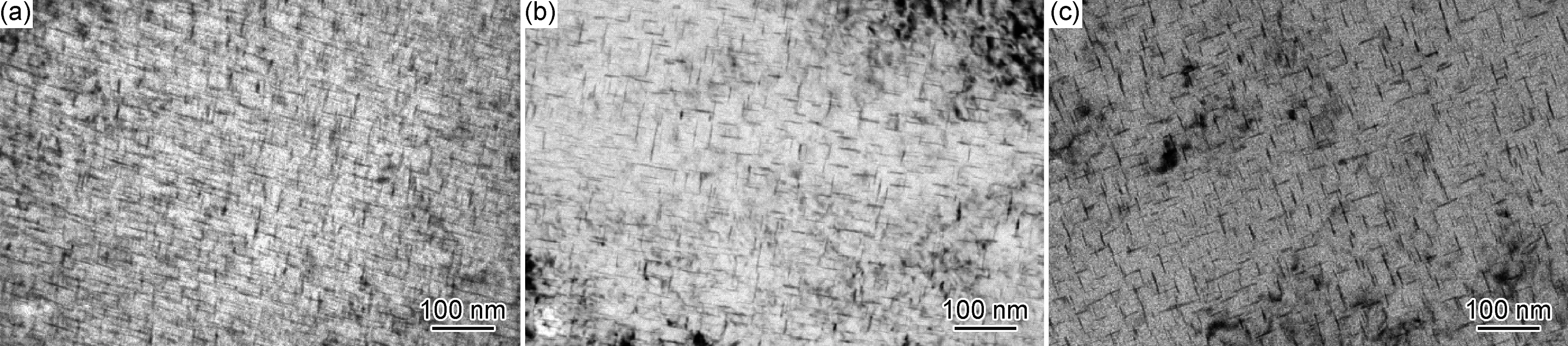

2519A鋁合金是典型的以θ′相為主要強化相的時效強化鋁合金。不同時效狀態合金析出相的形貌及相對應的衍射斑點見圖2。從圖2中可以發現,析出相與Al基體的取向關系為在{100}Al面上呈現(001)θ′∥(001)Al并且[110]θ′∥[110]Al。富集Cu的盤片狀θ′相在Al基體{100}面析出[14-15]。對比圖2(a)~(d)發現,合金的析出相都是以θ′相為主,但析出相的尺寸大小與分布彌散程度有很大差別。T87態合金θ′相分布明顯不均勻,而且析出相尺寸最大。冷變形量的提高,合金內位錯等缺陷數量增加,析出相的低能形核點數量也隨著增加,使合金的析出相分布更加致密(圖2(b))。預時效對合金的尺寸和分布影響不大(圖2(c)),但預時效過程中生成的原子團簇可以增加合金的加工硬化程度,所以使合金的強度進一步提高。斷續時效由于有長時間的低溫時效階段,所有2519A-T9I6鋁合金擁有最細小致密分布的θ′析出相,不需要較大的冷變形量,合金的力學性能也顯著提高。

圖2 不同形變熱處理狀態的2519A鋁合金透射照片

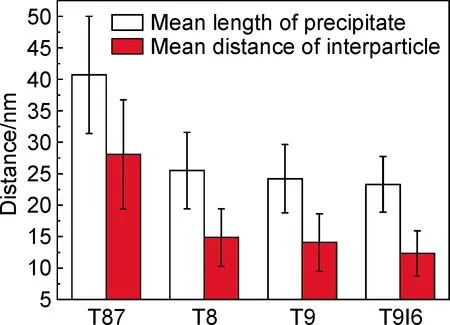

作為一種可時效強化合金,析出相對合金強度有顯著的影響。分析析出相主要是從析出相的尺寸、形貌、取向及體積分數等角度分析。而針對本研究中的2519A鋁合金,θ′析出相的尺寸和分布狀態可以很好地解釋合金的力學性能變化。用ImageJ軟件統計不同熱處理狀態的2519A鋁合金θ′ 相的尺寸和密度,其中用θ′ 相較長方向的大小表征析出相的尺寸,用同向相鄰的兩個θ′ 相距離表征析出相的分布密度,這樣統計的尺寸越小,距離越短,說明析出相的尺寸越細小,分布越致密,具體統計結果見圖3。2519A-T87鋁合金的析出相平均長度40 nm,平均相間距27 nm。隨著冷變形量的增加,析出相長度和相間距都大幅度減小,說明合金內析出相的尺寸減小,密度增加。而預時效對析出相的尺寸和密度影響不大。而經斷續時效T9I6處理后的合金,析出相的平均尺寸25 nm,平均相間距12 nm,在4種狀態中最為細小和密集,這也是2519A-T9I6鋁合金擁有出色的力學性能的主要原因。

圖3 不同形變熱處理工藝2519A鋁合金θ′析出相的統計結果

不同形變熱處理狀態下2519A鋁合金在室溫下應變速率1040~5820 s-1范圍的高速沖擊真應力-應變曲線見圖4。應力-應變曲線在上屈服點周圍有一定的振動,到塑性變形階段逐步穩定。而且隨著應變速率的提高,曲線上的振動幅度也越大。在相近的應變速率下,2519A-T87鋁合金的應力最低,而其他3種合金的應力值較為接近。并且隨著應變速率的提高,4種狀態合金的應力和應變都顯著增加。

圖4 不同形變熱處理狀態的2519A鋁合金高速沖擊的應力應變曲線

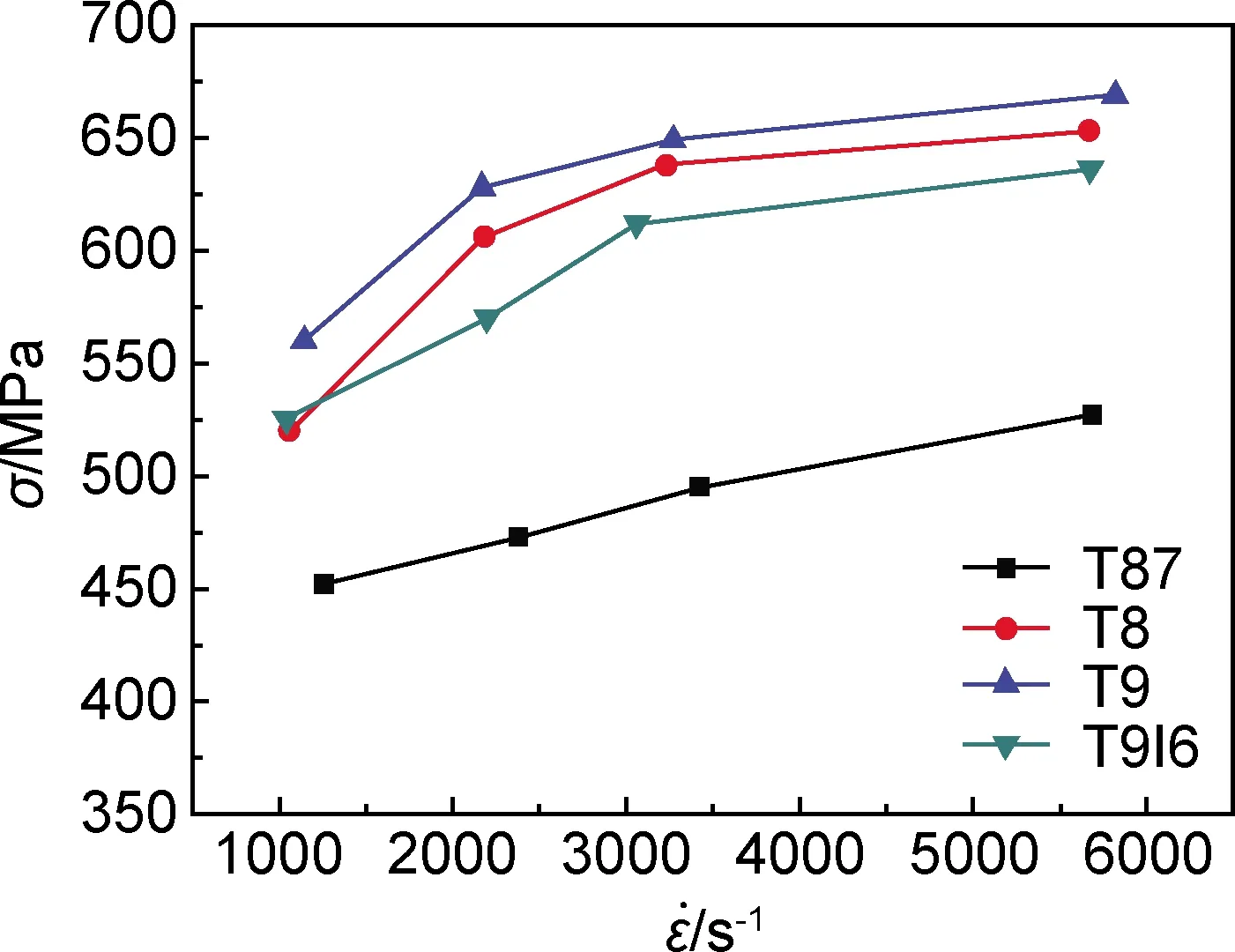

選擇曲線第一個峰的峰值應力為相應狀態下的動態屈服強度。4種狀態的鋁合金在不同應變速率下的動態屈服強度見圖5。由圖5可知,2519A鋁合金擁有顯著的正應變速率敏感性。合金的動態屈服強度隨著應變速率的提高而提高,并且T8,T9和T9I6 3個狀態合金的增加幅度遠大于T87態合金。在相近的應變速率下,T9態合金的動態屈服強度最高,T8態次之。T9I6態的合金的動態屈服強度稍小于強變形T8態合金。在5600 s-1左右的應變速率下,T9,T8和T9I6 3種狀態合金的動態屈服強度分別為670,652 MPa和635 MPa,遠高于T87態合金的528 MPa。

圖5 不同應變速率下不同形變熱處理狀態2519A鋁合金的動態屈服強度

由上述結果可知,合金的強度和熱處理過程的冷變形量對合金的動態屈服強度有顯著的影響。改進熱處理工藝后,合金的力學性能提升,相應的動態屈服強度也顯著提升。但并不是合金的抗拉強度或者屈服強度越高,其動態屈服強度也就越高,拉伸力學性能并不是合金動態力學性能的決定性因素。相對而言,冷變形量對合金的動態屈服強度有更大影響,冷變形量越大,加工硬化程度越高,合金的動態屈服強度越高。T9態合金經過預時效和50%的冷變形,加工硬化的程度最高,其在高應變速率下的動態屈服強度也最高;T8態合金只經過50%冷變形,缺少了預時效析出相對冷變形位錯滑移的阻礙作用,所以其動態屈服強度相應略有下降;而T87態合金只有15%的冷變形,加工硬化的程度最低,其動態屈服強度也最低。而T9I6態合金雖然也只有15%的冷變形,但其合金強度較高,有助于提高合金的動態屈服強度,所以最終結果與強變形T8,T9態合金的差距較小。

在動態沖擊過程中,合金在極短的時間內(大約100 μs)經歷了溫度、應變和應變速率的變化。在變形過程中,塑性功大部分轉化為熱能釋放,只有一少部分轉化為相界面能和彈性應變能,使材料發生不可逆的結構變化。所以吸能和絕熱溫升是高速沖擊過程中兩個最重要的參考指標。樣品單位體積吸收的能量可以用應力-應變曲線的積分計算,具體見式(1)[16]。

(1)

式中:W為樣品單位體積吸收的能量;σ和ε是相應狀態下合金的真應力和真應變。

絕熱溫升由吸收的能量估算,具體見式(2)[16]。

(2)

式中:T為絕熱溫度;β是轉化系數,取0.9;ρ為2519A合金的密度,2.82×103kg·m-3;CV是2519A合金的比熱,902 J· kg-1· K-1。

4種形變熱處理狀態的2519A鋁合金在不同應變速率下變形后的絕熱溫度如圖6所示。在高速沖擊過程中,隨著應變速率的提高,合金在變形過程中吸收的能量顯著增加,樣品的絕熱溫度也明顯提高。在相近的應變速率下,T9態和T8態合金的吸能和絕熱溫度都相對較高,T87態合金的最低。當應變速率在5600 s-1左右時,T87,T8,T9和T9I6 4種狀態的2519A鋁合金的絕熱溫度分別為389, 402, 406 K和394 K。與圖5結果對比發現,在動態沖擊過程中,2519A鋁合金的絕熱溫升受合金動態屈服強度的影響較大。當合金的動態屈服強度較高時,其相對應的絕熱溫升也較大。

圖6 不同應變速率下不同形變熱處理狀態的2519A鋁合金的絕熱溫度

對比研究4種形變熱處理狀態2519A鋁合金沖擊樣品的形貌特征及微觀組織演變規律。首先在5600 s-1左右應變速率下,4種狀態合金的沖擊樣品的宏觀形貌照片如圖7所示。可以看出不同熱處理狀態的2519A鋁合金在沖擊后,樣品的形貌有明顯的差別。T87和T9I6態合金在沖擊后,樣品為圓盤狀,依然是完整的塊體,表面沒有發現明顯的裂紋。而T8和T9態合金在沖擊后,樣品的變形不均勻,并且在表面出現了明顯的裂紋,材料已經發生了斷裂。

圖7 不同形變熱處理狀態的2519A鋁合金在5600 s-1以上應變速率下沖擊樣品的形貌照片

絕熱剪切帶(adiabatic shear bands,ASBs)是指塑性剪切變形高度集中的區域,經常見于高速變形中的金屬材料。絕熱剪切敏感性是估算絕熱剪切現象出現在材料中易難程度的參數[17-18]。高的絕熱剪切敏感性預示著絕熱剪切現象在材料中出現的更早,并且形成絕熱剪切帶。微裂紋和空洞容易在絕熱剪切帶中形核,當微裂紋長成宏觀裂紋時,材料發生斷裂破損。因此,絕熱剪切敏感性是材料在高速沖擊中一個重要的參數。

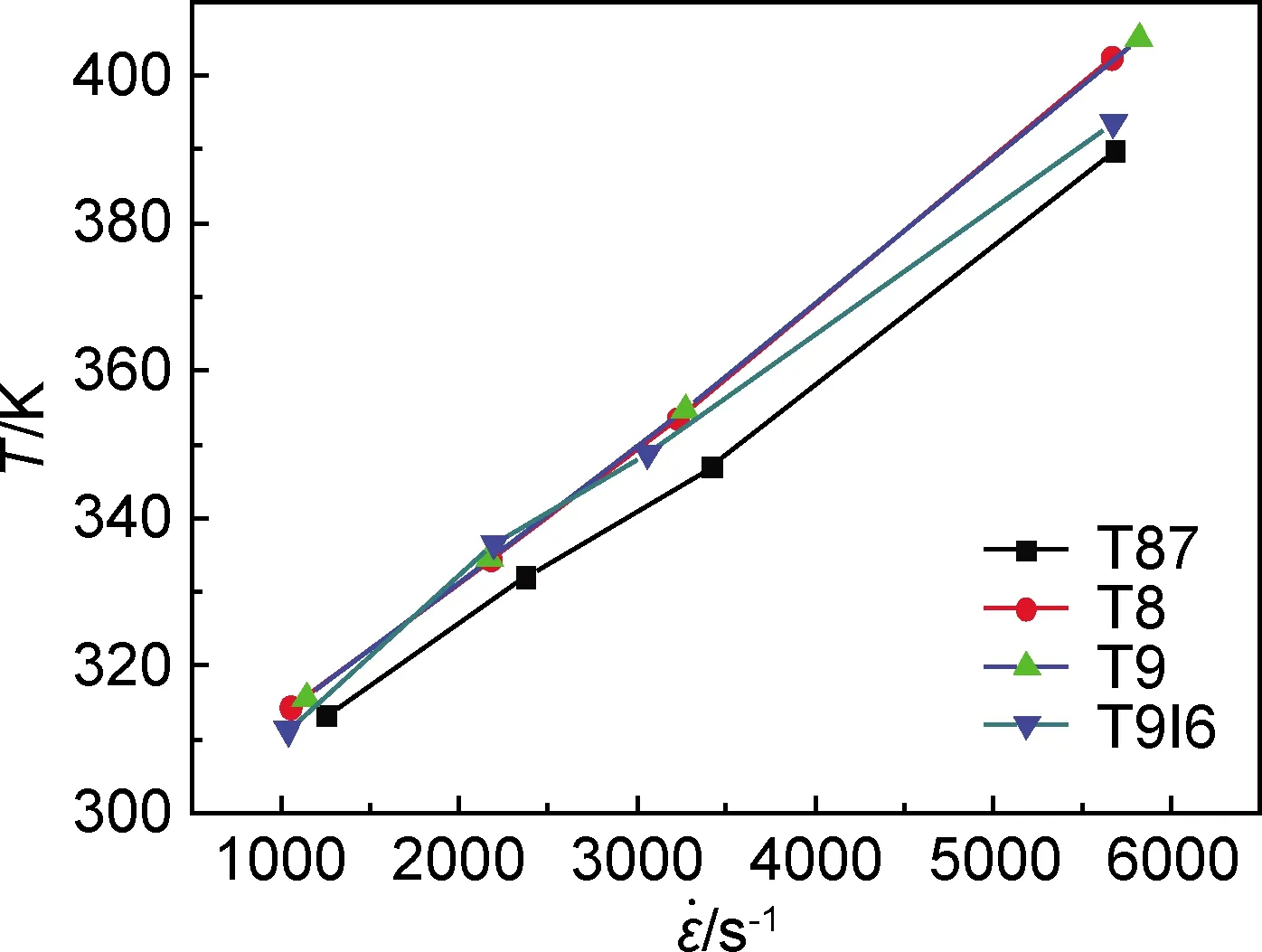

絕熱剪切敏感性可以通過金相觀察直接判定。當達到臨界應變時,絕熱剪切帶就會形成,因此絕熱剪切敏感性受應變速率的影響十分顯著。當應變速率過大時,很難比較不同材料絕熱剪切帶的區別,因此選擇在3500 s-1左右應變速率下的沖擊樣品做絕熱剪切帶觀察(見圖8)。

從圖8中可以清楚地觀察到合金沖擊樣品中ASBs存在,絕熱剪切帶的寬度可以判斷絕熱剪切變形過程應力集中的程度。在強變形T8和T9態合金沖擊樣品中(圖8(b)和圖8(c)),絕熱剪切帶十分明顯,幾乎貫穿了整個樣品的截面。其中T9態合金樣品的ASBs寬度最窄,只有45 μm左右,應力集中程度最高;T8態樣品的ASBs寬度在60 μm左右。在T9I6態合金樣品中,剪切變形的集中程度不高,寬度大于80 μm,其形貌更接近于變形帶而非絕熱剪切帶(圖8(d))。而在T87態樣品中,只有在樣品邊緣處出現局部的變形帶,沒有明顯的ASBs出現(圖8(a))。通過比較ASBs金相觀察的結果發現,T9態合金的絕熱剪切變形最顯著,其絕熱剪切敏感性最高;T87態合金絕熱剪切變形程度最弱,其對應的絕熱剪切敏感性也最低。

圖8 不同形變熱處理狀態2519A鋁合金沖擊樣品的絕熱剪切帶

作為一種時效強化鋁合金,時效析出相對合金的性能有著重大的影響。研究動態變形過程中析出相的演變規律對研究合金的動態力學性能有重大的意義。一方面了解動態變形過程中析出相尺寸,分布等方面的變化,可以很好地估算合金的動態力學性能和抗彈性能;并且研究不同應變速率和溫度下的析出相演變規律可以幫助我們研究如何提高析出相的穩定性,對提高合金的動態力學性能有巨大的幫助。下面利用透射電鏡觀察了不同形變熱處理狀態的2519A鋁合金在不同應變速率下θ′析出相的形貌,分析隨著應變速率的提高,合金析出相的變化規律。

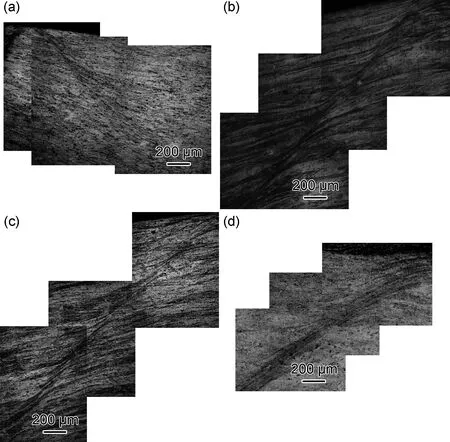

圖9是2519A-T87鋁合金在不同應變速率下動態變形的析出相形貌照片。在1260 s-1應變率時,T87態合金析出相的形貌無明顯變化(圖9(a))。隨著應變率提高到3000 s-1以上時,合金內部分θ′析出相變得扭曲,且析出相密度逐漸降低(圖9(b))。在5000 s-1左右應變速率時,T87態合金的析出相大部分被分解成球形顆粒,少部分扭曲,析出相與Al基體的位向關系被破壞(圖9(c))。

圖9 2519A-T87鋁合金在不同應變速率下〈100〉方向強化析出相的TEM照片

圖10是2519A-T9鋁合金在不同應變速率下動態變形的析出相形貌照片。T9態的θ′析出相在高應變率下的演變情況與T87相似,在1000 s-1左右應變率下,析出相形貌無明顯變化。當應變率達到3000 s-1時,部分θ′析出相發生扭曲變形,且整體的密度顯著下降。而到了5000 s-1左右應變率時,析出相的密度大幅下降,大部分發生扭曲變形,有少量球狀析出相出現,但還有部分析出相保持了與Al基體的位向關系。

圖10 2519A-T9鋁合金在不同應變速率下〈100〉方向強化析出相的TEM照片

圖11是2519A-T9I6鋁合金在不同應變速率下動態變形的析出相形貌照片。可以發現,隨著應變率從1000 s-1提高到5000 s-1,合金的θ′析出相密度顯著下降,在5000 s-1應變率時部分析出相發生了扭曲,但依然有大量的析出相保持了與Al基體的位向關系。

圖11 2519A-T9I6鋁合金在不同應變速率下〈100〉方向強化析出相的TEM照片

對比圖9~11,發現合金析出相演變最顯著的區別出現在5000 s-1以上應變的情況,在更高的速度和更劇烈的變形條件下,合金θ′析出相的形貌發生了巨大的改變。在高速變形過程中,合金的微觀組織在極短的時間內(大約100 μs)經歷了溫度、應變和應變速率的變化。動態變形行為及微觀組織演變可以總結為3種機制的交互作用的結果,即應變強化,應變速率強化及熱軟化。在5000 s-1應變速率時,T87,T9和T9I6態合金的絕熱溫度大約在380~400 K之間,見圖6,不同狀態合金之間差別不大。而合金析出相的轉變情況有很大差異,所以很可能沖擊樣品的吸能和絕熱溫升所導致的熱軟化并不是造成析出相轉變的主要原因。在Al-Cu合金強變形研究中,很多學者報道了θ′析出相被位錯切割,逐漸分解成球狀顆粒的研究成果。Murayama等[19]指出,時效態Al-Cu合金的變形過程與固溶態合金變形有較大區別。固溶態合金變形時,位錯多聚積于粗大第二相或晶界處。而時效態合金變形時,位錯會優先與θ′析出相作用,析出相會被位錯切割而逐漸分解,析出的Cu原子回溶到Al基體中。直到析出相被完全分解后,位錯才開始與晶粒作用,此時與固溶態合金變形的情況相同。也可以認為在變形過程中,θ′析出相與位錯相互作用的結果。隨著應變速率的提高,沖擊樣品的應變增大,合金內產生的位錯增多,位錯切割θ′析出相,使其變得扭曲,斷裂,分解成球狀相,最終析出的Cu原子回溶到Al基體中。利用高分辨透射電鏡從〈100〉方向觀察沖擊樣品中有代表性的析出相形貌,具體結果見圖12。

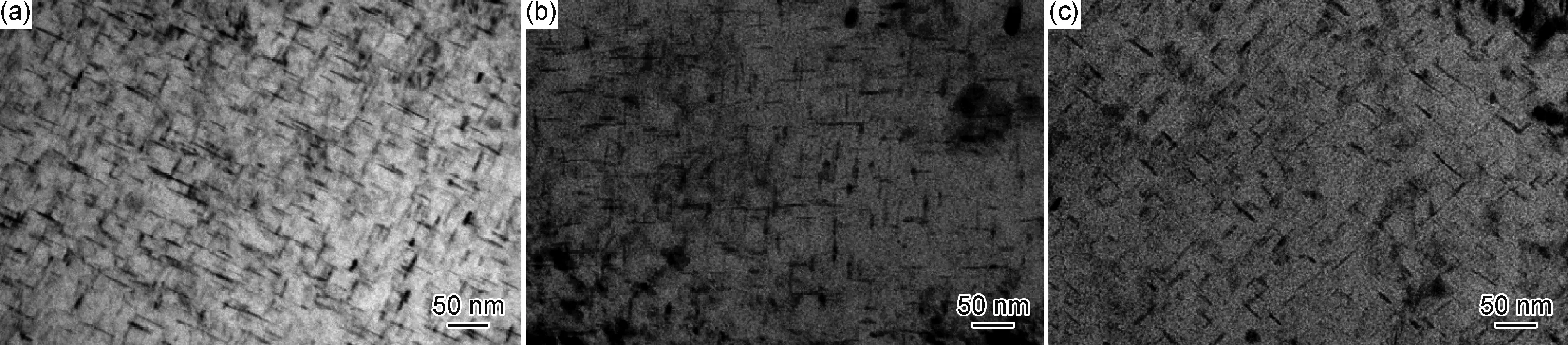

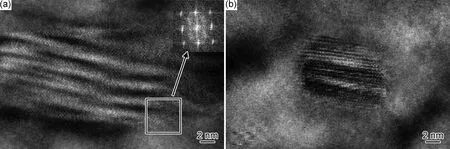

圖12 2519A-T87鋁合金5000 s-1以上應變率沖擊樣品中不同形狀析出相的高分辨TEM照片

從圖12可見,T87態合金在5000 s-1以上的應變速率下,析出相出現了扭曲及斷裂的痕跡,或者分解成球狀(圖12)。但扭曲的析出相與Al基體的界面為完全共格(圖12(a)),說明扭曲析出相是被位錯切割分解的產物,而不是穩定相θ相生成。而且發現扭曲狀和球狀的析出相上都有明顯的變形導致的應力條紋,可以判定其為θ′析出相與位錯相互作用的產物。所以在高應變速率下,θ′析出相的演變規律為析出相與位錯相互作用,析出相被位錯切割,逐漸變得扭曲,斷裂,分解成球狀,最終回溶入Al基體。而且由于高應變速率變形,溶質原子沿位錯擴散的速率被大幅加快,絕熱溫度也提高了溶質原子的擴散速率,這些都會加快溶質原子的回溶速率,促使θ′析出相快速分解和回溶入Al基體。

在實際應用中,希望2519A鋁合金具有較高的動態屈服強度且絕熱剪切敏感性較低。冷變形量較大的熱處理工藝T8或T9可以較大幅度提高2519A鋁合金的動態屈服強度,但其絕熱剪切敏感性也較大,容易發生絕熱剪切斷裂使材料失效,再加上板材制備過程中的困難,不應該考慮在實際中應用。在冷變形量不大的前提下,斷續時效T9I6處理后的2519A鋁合金,θ′析出相變得更加細小彌散,合金的動態屈服強度較T87態合金大幅提升,絕熱剪切敏感性也控制在一定范圍內。因此在高應變速率下,斷續時效T9I6工藝使動態屈服強度和絕熱剪切敏感性兩項指標達到平衡,是在裝甲材料應用上的最佳選擇。

3 結論

(1)2519A-T9I6鋁合金擁有比T87態合金更高的動態屈服強度和更好的動態吸能能力,同時比強變形T8或T9態合金更低的絕熱剪切敏感性。

(2)強變形態2519A鋁合金擁有更高的動態屈服強度和吸能能力,但其絕熱剪切敏感性也非常高,在高應變速率變形中極易發生絕熱剪切斷裂,在應用上受到限制。

(3)揭示了2519A鋁合金在高應變速率下的失效機理。合金內θ′析出相被位錯切割,逐漸斷裂分解,最后溶質原子回溶于Al基體,導致合金發生軟化。高應變速率和絕熱溫度加速了析出相的分解速率。