滲透型再生劑再生老化瀝青混合料路用性能評價

武建軍,楊 哲,張紅兵,武宏濤

(1.山西交控集團太舊高速公路管理(太原)有限公司,山西 太原 030006;2.長安大學 材料科學與工程學院,陜西 西安 710061;3.陽泉太舊博特道路養護工程有限公司,山西 陽泉 045000;4.山西呂梁環城高速公路管理有限責任公司,山西 呂梁 033000)

0 引言

瀝青路面在服役過程中,隨著運營年限的增長,在行車動疲勞荷載和外界復雜環境因素的作用下,路面逐漸會因為瀝青的老化而產生車轍、水損、開裂等病害,需要大量人力物力進行維修保養[1-3]。我國高等級路面幾乎都為瀝青路面,隨著越來越多的路面進入大中修周期,如何處理舊瀝青路面材料將是我國公路行業必須要面對的問題,也是未來道路工程領域的研究人員需長期關注的研究課題[4-6]。

大量研究工作顯示,在舊瀝青路面材料中加入新瀝青、新集料以及再生劑等材料混合進行施工可以恢復舊瀝青路面材料的性能[7-11]。適宜的配比與再生劑摻量得到的再生瀝青混合料具有可與新建路面相媲美的優良路用性能,實現變廢為寶,減少資源開采和廢物排放,具有巨大的經濟效益和環境價值。劉先淼[12]等人依托廣佛高速公路路面大修工程,對廠拌熱再生瀝青技術應用于高等級路面的前景進行了評估,認為經廠拌熱再生后的瀝青路面完全可以達到新瀝青路面的技術標準,此技術可應用于我國高等級路面。岳秀梅[13]以芳烴油和橡膠油作為瀝青再生劑,探究了再生劑的劑量對熱再生瀝青混合料高低溫性能的作用規律,認為合適的再生劑摻量能改善熱再生瀝青混合料的低溫與耐久性能,并推薦了相關再生劑的摻量。徐靜和劉加平[14]等人依托西寧某地區熱再生路面工程,研究了再生劑對熱再生混合料性能的影響,認為適宜的再生劑可以改善再生后瀝青混合料存在的弊病。仰建崗[15]等人通過調整工藝,討論了再生劑的用量、軋制的溫度和混合料的級配對再生瀝青混合料馬歇爾性能的影響,發現工況對再生瀝青混合料路用性能可產生較大影響。可見,研究人員在廠拌熱再生技術方向取得了一定的成果。但國內目前使用的熱再生混合料中RAP一般摻量較低,且國內施工應用再生劑一般不規范,由施工單位自行確定材料、配比和添加劑量,隨意性較大,同時,依托工程所在地冬季氣溫較低,普通再生瀝青混合料低溫疲勞開裂嚴重,制約了再生瀝青混合料的推廣應用。

鑒于此,筆者依托平陽高速舊瀝青路面再生工程,充分利用原舊瀝青混合料路面,于冷再生基層上鋪筑6 cm廠拌熱再生瀝青混合料中面層,舊料摻量50%,基于殘留穩定度試驗、凍融劈裂試驗、車轍試驗和低溫彎曲試驗探究滲透型再生劑摻量對熱再生瀝青混合料路用性能的影響規律,并與普通市售再生劑再生效果進行了對比。研究成果對再生劑的工程實踐和推廣應用具有重要的現實意義。

1 試驗原材料與方法

1.1 瀝青

參照《公路瀝青路面施工技術規范》(JTG F40—2004),結合當地交通和氣候條件,選用SBS改性瀝青,技術指標符合規范要求。

1.2 集料及礦粉

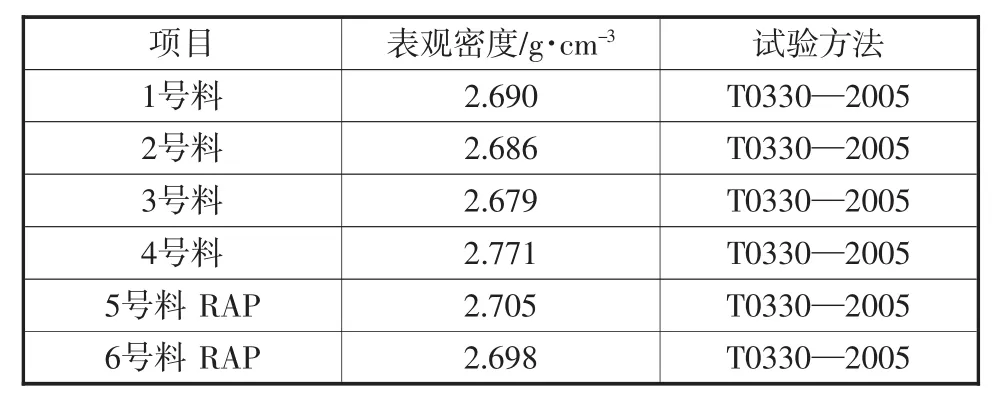

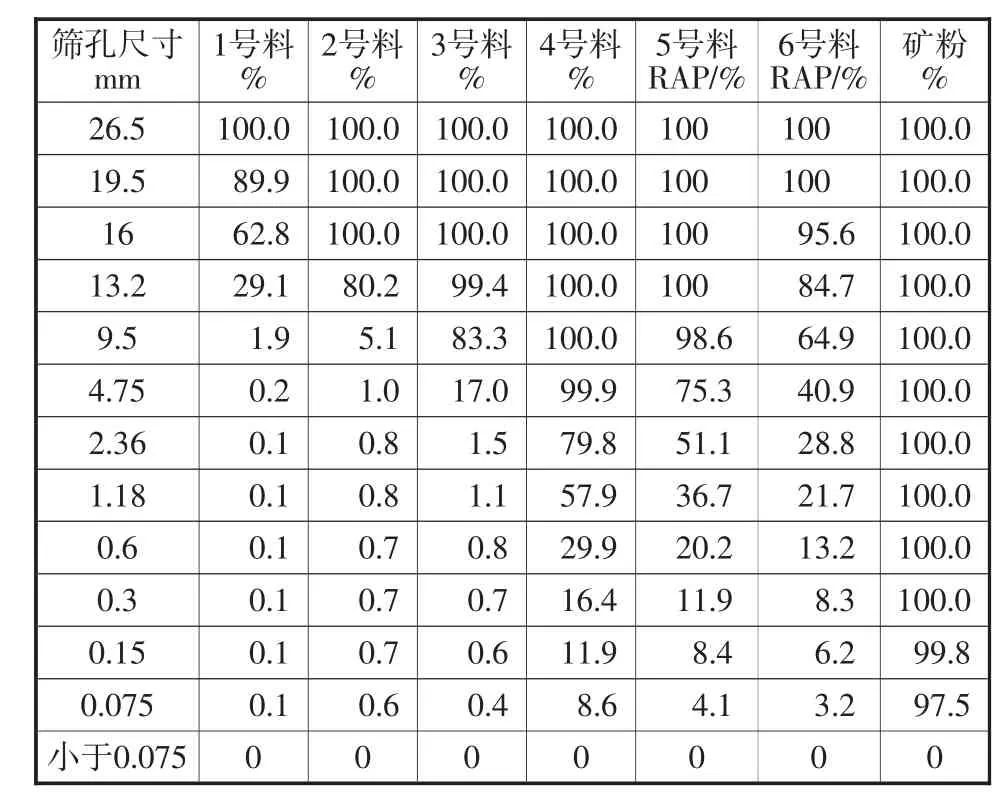

新集料分為4檔,分別是:1號料(15~20 mm)、2號料(10~15 mm)、3號料(5~10 mm)、4號料(0~5 mm石屑)。RAP分為2檔,分別是5號(舊細)料和6號(舊粗)料。新舊集料技術指標和篩分結果見表1和表2。礦粉的表觀密度為2.771 g/cm3。

表1 集料的試驗指標

表2 原材料篩分試驗結果

1.3 再生劑

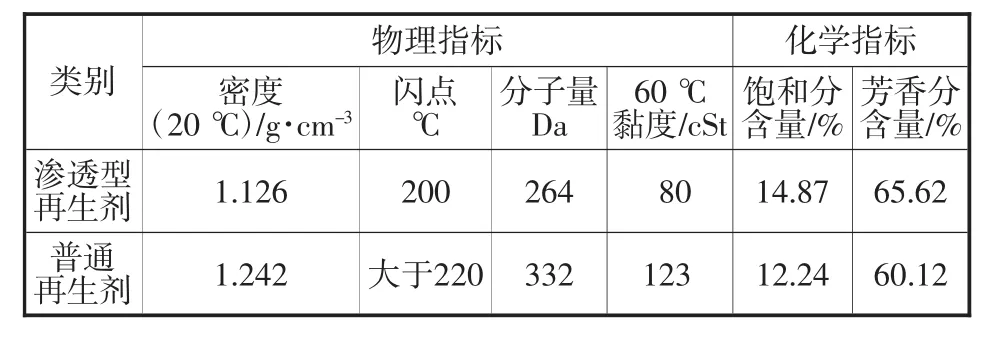

本文采用的再生劑分別為自主研發的滲透型再生劑[6]和普通市售再生劑,基本性能見表3。

表3 再生劑基本性能

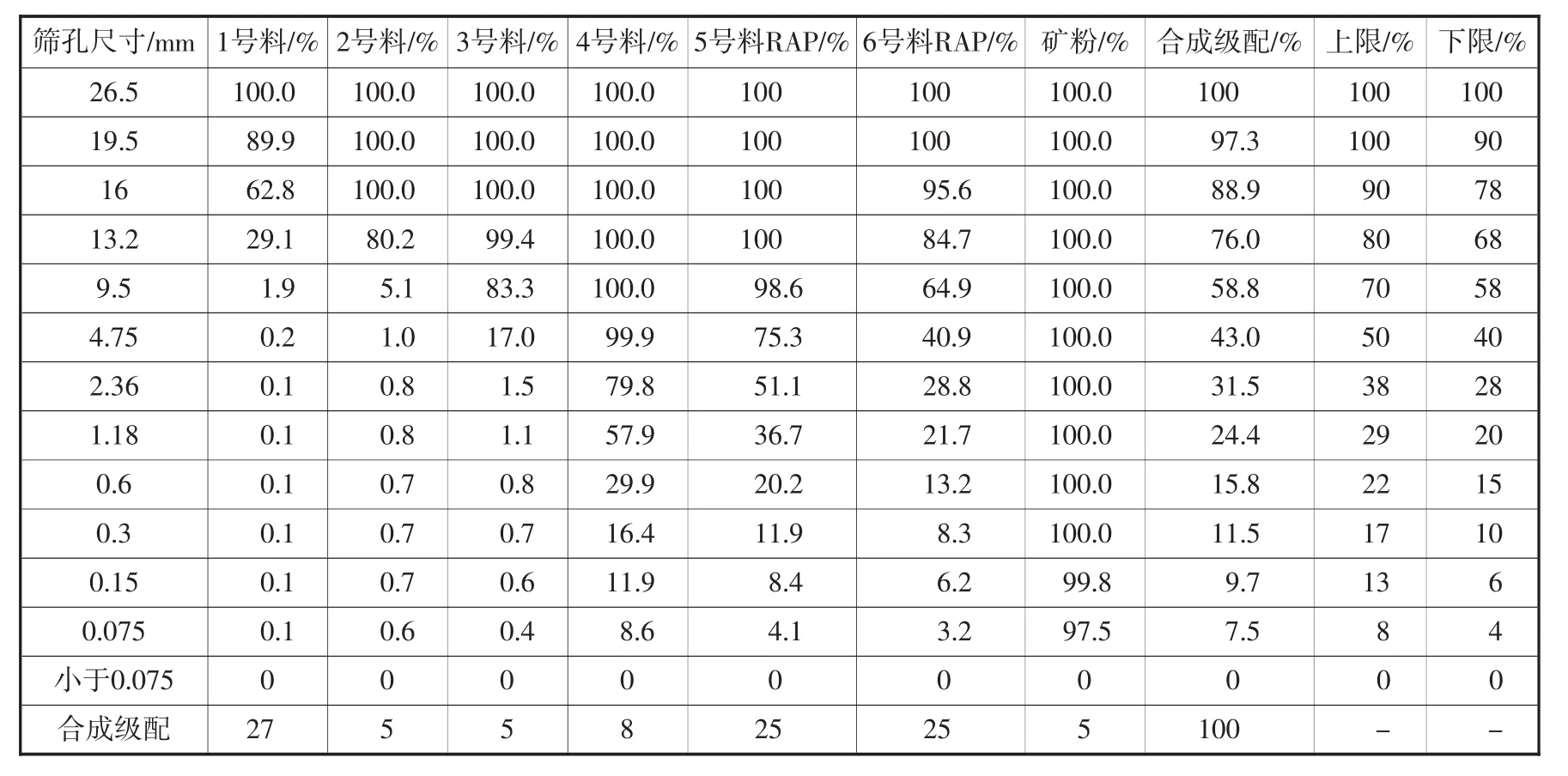

2 再生瀝青混合料配合比設計

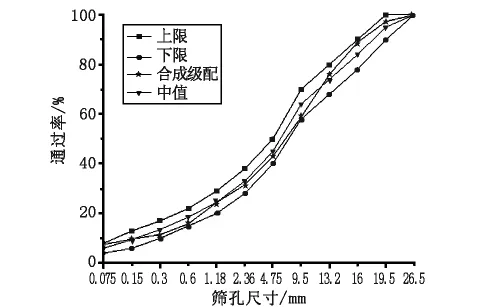

熱再生瀝青混合料中RAP摻量受舊混合料的性質、再生瀝青混合料的用途、施工條件和所選用的新瀝青和新集料等因素的影響。為了確定合理的摻量,參考國內外成功經驗,在進行配合比設計時,選定了50%RAP摻量,合成級配見表4和圖1。

圖1 合成級配曲線

表4 集料合成級配

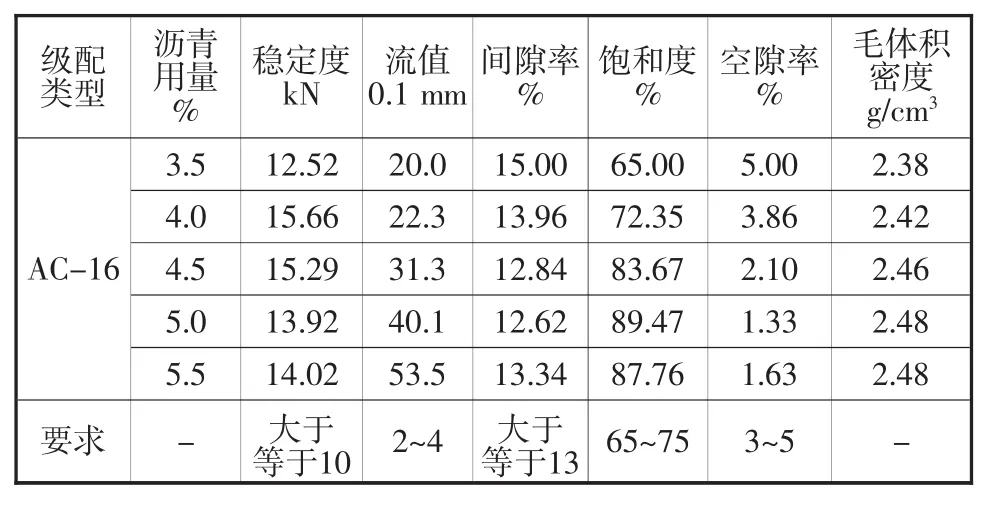

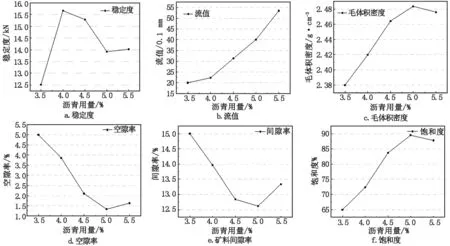

采用合成級配作為設計級配,通過燃燒法確定RAP油石比為5.2%,以±0.5%為間隔,選擇3.5%、4.0%、4.5%、5.0%、5.5%五種油石比,再生劑摻量為瀝青混合料總質量的0.3‰,馬歇爾試驗參照《公路工程瀝青及瀝青混合料試驗規程》,結果見表5及圖2。可見,隨著新瀝青含量的增加,再生瀝青混合料的穩定度呈先上升后下降的變化趨勢,總油石比3.5%時穩定度為最低值12.52,在總油石比為4.0%時穩定度達到峰值15.66。其原因為,當總油石比較低時,瀝青與礦料間的黏附力不足,穩定度相對較低,新瀝青的增加提高了再生瀝青混合料的結構瀝青,所以當總油石比由3.5%提高至4.0%時,其穩定度增長率可達25.1%,但過多的新瀝青使得再生瀝青混合料體系中的自由瀝青增多,穩定度有下降趨勢。再生瀝青混合料的流值、礦料間隙率、飽和度、空隙率和毛體積密度等參數隨新瀝青增加的變化趨勢都與普通瀝青混合料的變化趨勢相似,綜合考慮地方標準規定,流值范圍應在2~4 mm,空隙率應在3%~5%,由此,確定目標級配最佳油石比為4.2%,新瀝青油石比為1.6%。

表5 馬歇爾試驗結果

圖2 最佳油石比確定

3 再生劑對再生瀝青混合料路用性能的影響

3.1 水穩定性

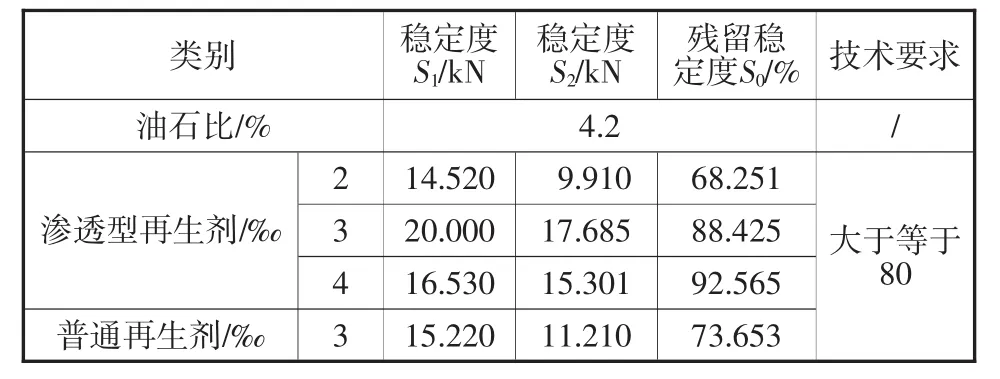

采用殘留穩定度和凍融劈裂強度評價滲透型再生劑摻量對熱再生瀝青混合料的水穩性能的影響,采用摻量3‰的普通再生劑進行對比分析。殘留穩定度試驗中,制備10個雙面擊實的標準馬歇爾試件,分兩組,一組在60℃恒溫水浴箱中浸泡30 min,測試其穩定度S1;另一組在60℃恒溫水浴箱中浸泡48 h,測其穩定度S2,根據公式計算殘留穩定度S0,每個再生劑的摻量下做3組平行試驗:

殘留穩定度試驗數據的處理結果如表6所示,滲透型再生劑摻量對殘留穩定度的影響結果如圖3所示。文中提到的再生劑摻量均為混合料質量比,試驗結果表明,滲透型再生劑的摻量對熱再生瀝青混合料的殘留穩定度有顯著影響,由圖3可知,隨著再生劑摻量的提高,初始穩定度呈先上升后下降趨勢,穩定度在滲透型再生劑摻量為3‰時達到極大值,對比表6可以看出,普通再生劑的再生效果顯著低于滲透型再生劑。此外,殘留穩定度則隨著再生劑摻量的提高而上升,在再生劑摻量為4‰時,熱再生瀝青混合料殘留穩定度大于90%,遠超瀝青路面技術要求,表明摻入該再生劑的熱再生瀝青混合料具有較好的水穩性能。

表6 再生劑摻量對再生瀝青混合料水穩定性的影響

圖3 再生劑摻量對再生瀝青混合料殘留穩定度的影響

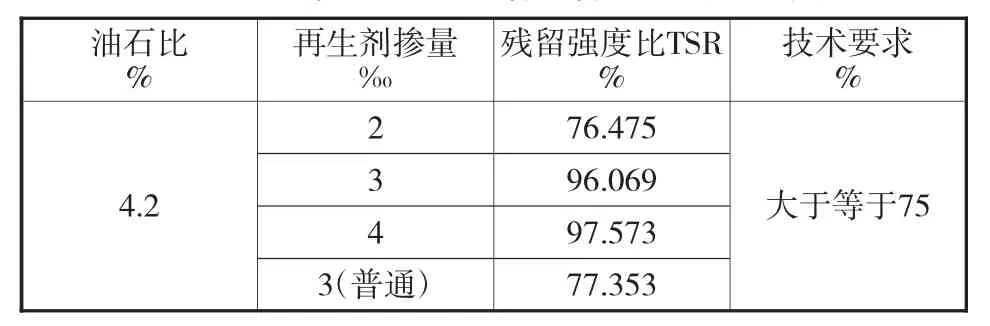

凍融劈裂強度試驗中,參考《公路工程瀝青及瀝青混合料試驗規程》,制備10個雙面擊實50次的馬歇爾試件,在規定條件下進行凍融循環,測試受損害前后強度比,每個再生劑摻量下進行3組平行試驗。經過數據處理得到的試驗結果如表7所示。由表7可知,凍融循環對瀝青混凝土具有一定的破壞作用,不利于再生瀝青混合料的水穩性能,熱再生瀝青混合料的殘留強度比隨著再生劑摻量的提高而提高,在再生劑摻量大于3‰時,熱再生瀝青混合料TSR均大于95%,遠超瀝青路面技術要求,而對于普通型再生劑,殘留強度比僅為77.353%,剛達到瀝青路面技術要求值。

表7 再生劑摻量對再生瀝青混合料凍融劈裂的影響

分析滲透型再生劑摻量對熱再生瀝青混合料水穩性能的影響機理,滲透型再生劑對老化瀝青的滲透能力較強,使得舊瀝青混合料中的舊瀝青轉移,與新瀝青交融,隨著滲透型再生劑摻量的增加,被再生的老化瀝青與新瀝青的材料性質差異減小,優化了新舊瀝青的界面結合,增強了瀝青混合料的整體性,所以其水穩性能表現優異。

3.2 高溫穩定性

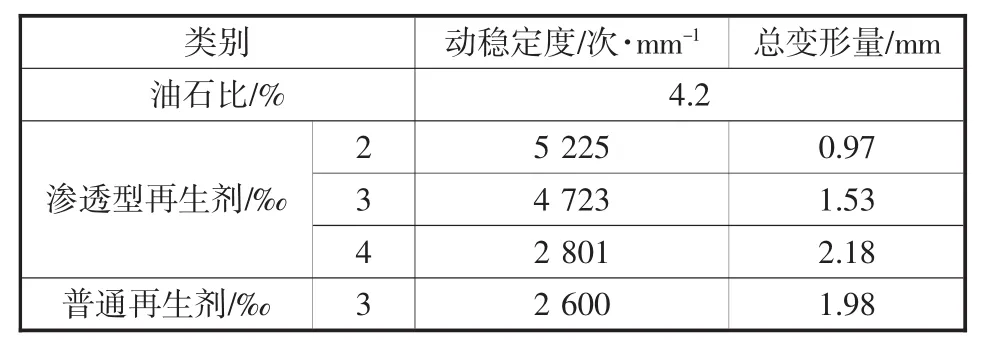

本文采用車轍試驗測定不同滲透型再生劑摻量對瀝青混合料的高溫抗車轍能力的影響。試驗參照《公路工程瀝青及瀝青混合料試驗規程》,試件規格為300 mm×300 mm×50 mm,每個再生劑摻量做3組平行試驗。車轍試驗結果如表8所示。可見,對于滲透型再生劑,熱再生瀝青混合料的動穩度隨滲透型再生劑摻量的增長而逐漸降低,而車轍試驗的最終變形量呈上升趨勢。以動穩定度作為高溫性能評價指標可知:滲透型再生劑摻量≤3‰時,熱再生瀝青混合料動穩定度均大于地方規范規定的4 000次/mm,表明其完全可以滿足路面服役所要求的高溫穩定性,而普通再生劑試驗結果無法滿足當地技術要求。

表8 再生劑摻量對再生瀝青混合料高溫穩定性的影響

分析其原理是由于滲透型再生劑的滲透作用,再生劑的摻加可使老化瀝青組分得到調節,隨著再生劑摻量的增加,瀝青稀釋,芳香分和飽和分含量增加,具體會表現為再生瀝青變軟,其感溫性能增加,使得熱再生混合料的高溫穩定性劣化。

3.3 低溫抗裂性

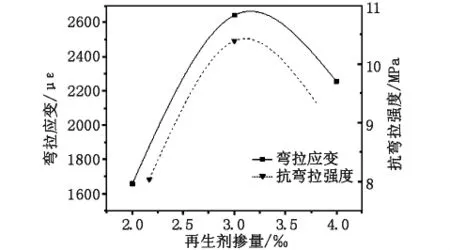

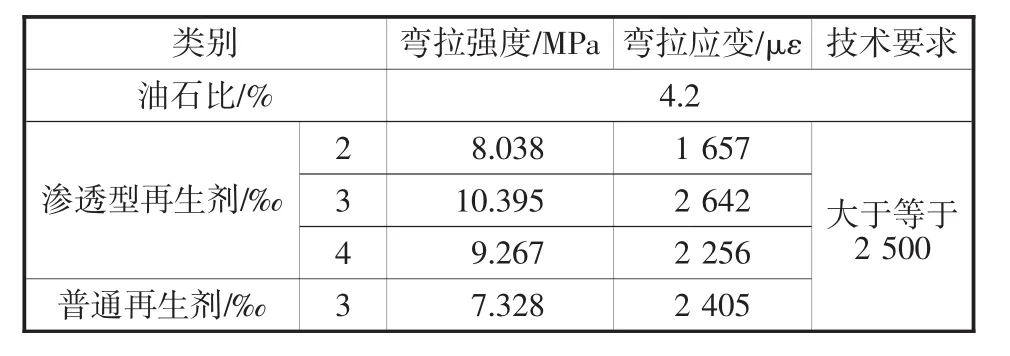

大量研究表明,低溫抗裂性是熱再生瀝青的一個短板,本文擬采用規范中-10℃條件下低溫小梁彎曲試驗來評價瀝青混合料的低溫抗裂性能。試件尺寸為250 mm×30 mm×35 mm(見圖4),由SANS萬能試驗機測試其力學性能,試驗結果見表9,再生劑摻量對再生瀝青混合料低溫開裂性能的影響結果如圖5。

圖4 小梁試件

圖5 再生劑摻量對再生瀝青混合料抗彎拉強度/彎拉應變的影響

表9 再生劑摻量對再生瀝青混合料低溫開裂性能的影響

由表9和圖5可知,隨著滲透型再生劑摻量的提高,熱再生瀝青混合料的抗彎拉強度和彎拉應變呈先增大后減小的變化趨勢。以最大彎拉應變確定該再生劑的適宜摻量為3‰,混合料最大彎拉應變可達到2 561 με,可有效延緩和阻止熱再生瀝青混合料在低溫時開裂現象的出現。

3.4 疲勞性能

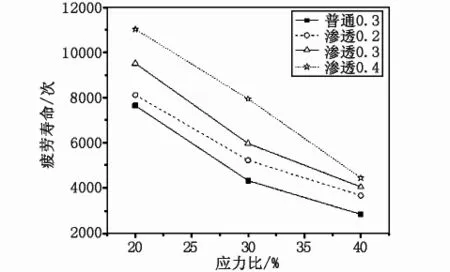

采用MTS材料試驗機對小梁試件進行四點彎曲疲勞試驗,評價在應力模式下再生瀝青混合料的疲勞壽命。以不摻加滲透型再生劑的最大彎拉強度為基準,綜合考慮平陽高速交通量,分別將應力設置為最大彎拉強度的20%、30%和40%(對應彎拉強度分別為0.276 MPa、0.414 MPa、0.552 MPa),普通再生劑的加載應力為30%(0.414 MPa),試驗溫度為15℃,疲勞試驗結果如圖6所示。

圖6 再生劑摻量對再生瀝青混合料疲勞性能的影響

從圖6可以看出,和普通再生劑相比,滲透型再生劑顯著提高了再生瀝青混合料的疲勞性能,且隨著摻量的增加,疲勞性能越優異。當應力比為40%時,滲透型再生劑摻量對再生瀝青混合料疲勞性能的影響不顯著,但較大幅度優于普通再生劑,這是因為滲透型再生劑的滲透擴散能力較強,可充分滲入老化瀝青的內部,對老化瀝青的化學組分和結構進行充分活化調節,大幅度提升老化瀝青的性能。

綜合水穩性能、高溫穩定性能、抗低溫開裂性能及疲勞性能,分析認為當滲透型再生劑摻量為瀝青混合料質量的3‰時再生瀝青混合料性能和經濟效益最為理想。

4 結語

滲透型再生劑的摻量對RAP摻量為50%的AC-20熱再生瀝青混合料的水穩性能、高溫穩定性能、抗低溫開裂性能和疲勞性能都有著較為顯著的影響。

a)由于滲透型再生劑對老化瀝青的滲透作用,其對舊瀝青混合料中瀝青的活化效果較好,而普通市售再生劑不具備這種優勢;隨著滲透型再生劑摻量的增加,被再生的老化瀝青與新瀝青的材料性質差異減小,優化了新舊瀝青的界面結合,增強了瀝青混合料的整體性,有效地改善熱再生瀝青混合料水穩性能。

b)由于再生劑對舊瀝青的性能恢復作用,過多的滲透型再生劑會使得熱再生瀝青的感溫性提高,混合料的高溫性能劣化。同時,合適摻量的滲透型再生劑會顯著改善熱再生瀝青混合料的低溫性能,改善混合料在低溫環境下的開裂行為,大幅提高再生瀝青混合料的疲勞壽命。

c)基于再生瀝青混合料的水穩性能、高溫穩定性能、抗低溫開裂性能和疲勞性能,結合經濟效益,當滲透型再生劑摻量為瀝青混合料質量的3‰時,含50%RAP摻量的熱再生瀝青混合料路用性能最優。